1-3型压电复合材料的机电响应特性和温度稳定性

刘盛文,王 露,3,翟 迪,袁 晰,周科朝,张 斗

(1. 中南大学 粉末冶金研究院 粉末冶金国家重点实验室,湖南 长沙 410083;2.中南大学 化学化工学院,湖南 长沙 410083;3. 中电科技集团 重庆声光电有限公司,重庆 401332)

0 引言

压电换能器基于压电材料的压电效应,实现了振动能、超声振动能和电能间的转换,被应用于水声声纳、医疗成像系统中的血流计或断层诊断(CT)、压电麦克风等装置中[1-2]。压电陶瓷材料(如锆钛酸铅、钛酸钡等)由于其高机电耦合性能、低介电损耗等优点而被广泛应用于各类压电换能器。但压电陶瓷因声阻抗高,压电电压常数低及脆性大等缺点而限制了其在换能器领域的广泛应用[3]。压电聚合物材料(如聚偏氟乙烯等)具备高柔性,声阻抗低等优点,但压电性能差限制了其在压电换能器中的应用[4]。压电复合材料实现了两种材料性能优势的互补,克服了单相压电陶瓷材料脆性大,声阻抗大及静水压系数低的缺点,在水声、超声等领域得到了广泛的应用[5]。

由压电陶瓷柱阵列和3维连通的聚合物基体复合得到1-3型压电复合材料。与压电陶瓷材料和压电聚合物相比,1-3型压电复合材料在声学换能器领域具有显著优势[6]。由于陶瓷柱之间三维连通的聚合物基体对径向振动衰减大,提高了压电复合材料在厚度方向的机电耦合性能。通过与介电常数小及声阻抗低的聚合物材料复合,1-3型压电复合材料获得了更高的压电电压常数及更低的声阻抗[7],这为获得具备高机电耦合性能且与应用环境声匹配好的声学换能器提供了有效途径。目前,基于1-3型压电复合材料的研究主要集中在复合材料的材料优化和结构设计上[8-12],如通过优化聚合物相材料来提高复合材料的压电性能和机电耦合性能;制备更高性能的无铅体系1-3型压电复合材料;研究曲面状1-3型压电复合材料来提高工作带宽;开发更精细的陶瓷柱阵列结构来获得更高的声学成像分辨率;设计声学匹配层结构来获得更高的环境声匹配等。然而结构参数及环境温度对复合材料机电耦合特性的影响并未得到系统研究。本文基于切割填充法制备了不同体积分数和厚度的1-3型PZT/环氧树脂复合材料,结合有限元模拟方法研究了结构参数对复合材料压电性能、机电耦合特性的影响,并研究了环境温度对1-3型压电复合材料机电耦合性能的影响。

1 实验材料及方法

1.1 1-3型压电复合材料的制备

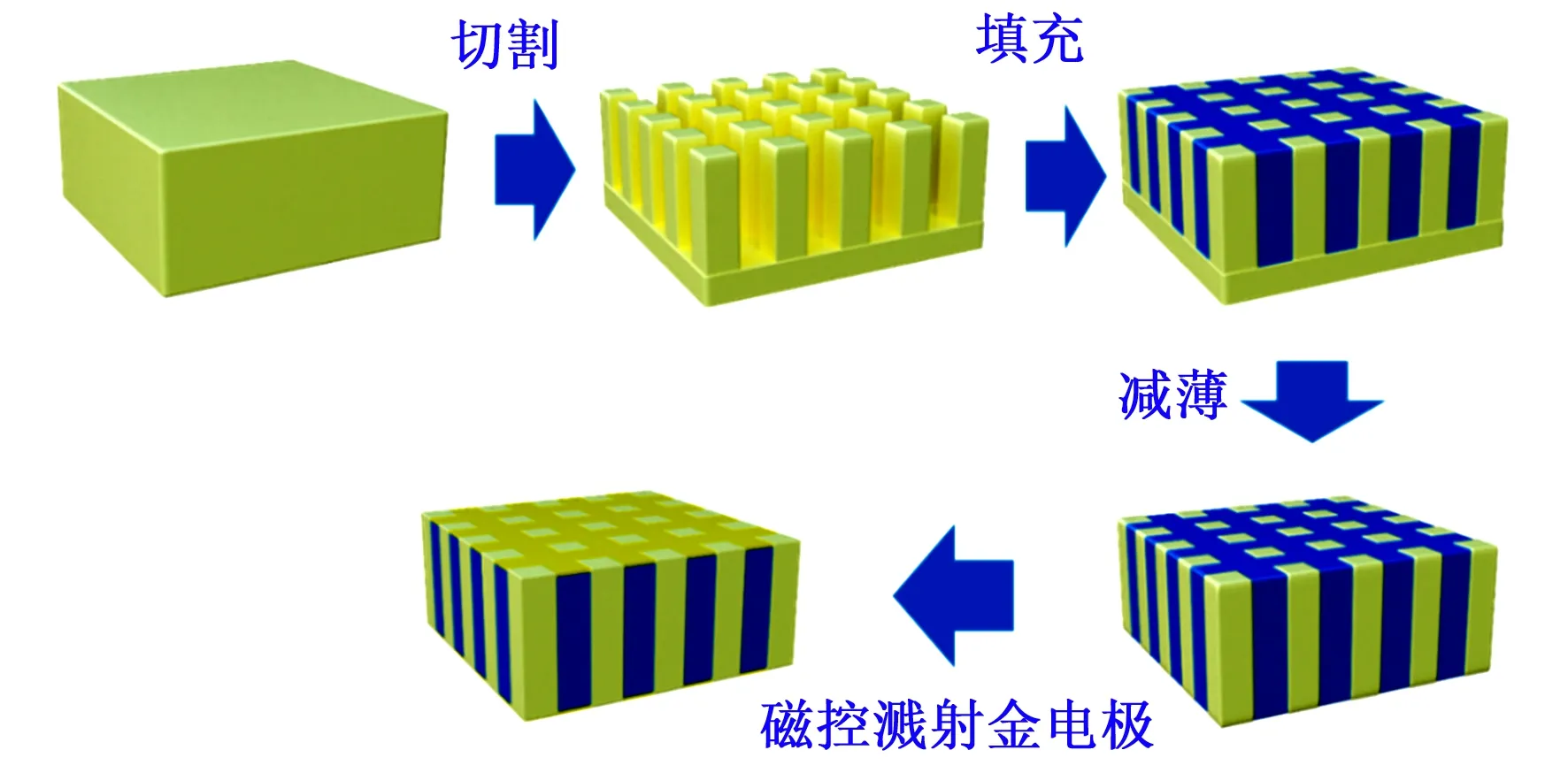

压电陶瓷相材料为PZT-5H压电陶瓷片,聚合物相使用Araldite2020环氧树脂(美国Huntsman公司),A、B组分质量比为1∶0.3。图1为采用切割填充法制备1-3型压电复合材料。将PZT-5H压电陶瓷片切割成陶瓷柱阵列,并填充环氧树脂作为粘接相,常温固化24 h,通过磁控溅射在两面溅射金电极获得1-3型压电复合材料。对压电复合材料施加直流电压进行极化,极化电场为2.5 kV/mm,在硅油中室温极化20 min。

图1 切割填充法

1.2 性能测试方法

采用TECAN MIRA扫描电镜和光学放大镜对1-3型压电复合材料的结构进行表征。应用准静态d33测试仪(中国科学院声学所)测试1-3型压电复合材料的压电常数d33。通过keysight公司的E4990A精密阻抗分析仪进行介电性能及阻抗特性等电学性能的表征。

1-3型压电复合材料的压电电压常数g33为

(1)

(2)

式中fr,fa分别为共振模式下压电复合材料的谐振频率和反谐振频率。

2 结果与讨论

2.1 1-3型压电复合材料的微观结构

通过切割填充法制备了1-3型压电复合材料。图2(a)为切割后的1-3阵列图像,PZT陶瓷表现出良好的加工性,阵列表面并未出现破碎、裂纹等缺陷。图2(b)为填充环氧树脂后的1-3阵列,由于经过机械减薄过程,表面存在划痕,这将对PZT陶瓷的压电性产生一定的影响。图2(c)为磁控溅射金电极后的图像,金电极溅射均匀,导电性良好。

图2 1-3型PZT/环氧树脂复合材料的光学图像

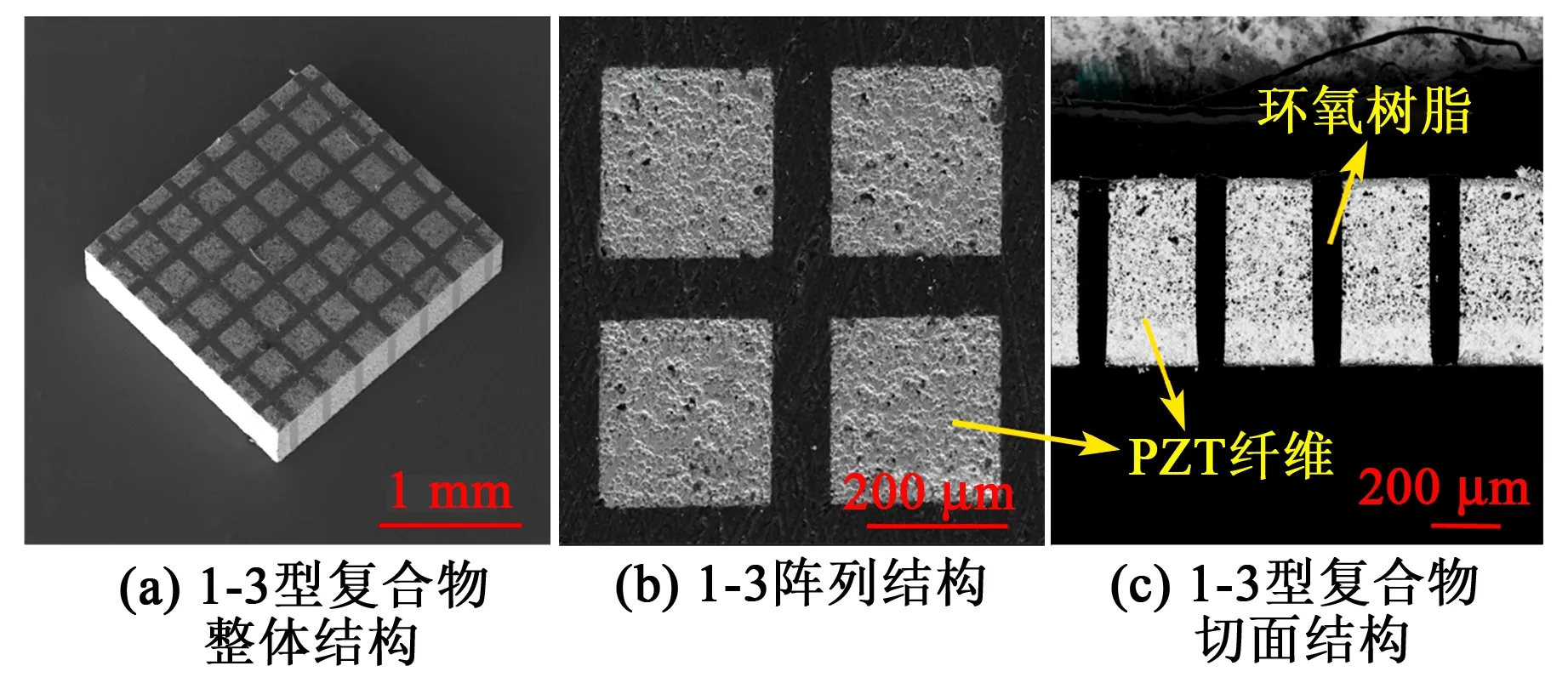

图3为1-3型压电复合材料的微观结构。由图3(a)、(b)的结果表明,作为功能相的PZT陶瓷柱宽250 μm,1-3阵列排列均匀整齐,在切割填充法制备过程中,1-3型压电复合材料的表面并未产生裂纹。图3(c)为复合材料的横截面结构图。由图可知,PZT陶瓷柱和环氧树脂相间排列,两者之间的界面结合强度良好。

图3 1-3型PZT/环氧树脂复合材料的显微结构图

2.2 1-3型压电复合材料的压电性能

图4为不同结构参数对1-3型PZT/环氧树脂复合材料室温下压电性能的影响。复合材料及PZT陶瓷的大小均为10 mm×10 mm,不同PZT体积分数(φ(PZT))的1-3复合材料厚度均为300 μm,不同厚度的1-3复合材料φ(PZT)均为55.9%。如图4(a)所示,随着φ(PZT)的增大,1-3型复合材料的介电常数接近线性增大,而d33增加幅度逐渐下降。通过式(1)计算了1-3复合材料的压电电压常数g33,结果如图4(b)所示,复合材料的g33随着φ(PZT)的降低先增大后减小。压电相体积分数的减小降低了介电常数,而1-3结构保留了较高的d33,复合材料的g33较PZT陶瓷高,在φ(PZT)为55.9%时g33达到46.1 mV·m/N。但由于φ(PZT)很小时,1-3复合材料的压电性能损失较大,导致复合材料的g33下降。如图4(c)、(d)所示,1-3型复合材料的厚度对d33和介电常数的影响较小,但由于更低厚度的复合材料在制备过程中会受到更大的机械损伤,故导致压电性能随着厚度的减小而存在一定降低。

图4 不同结构参数的1-3型PZT/环氧树脂复合材料的压电性能

2.3 1-3型压电复合材料的机电耦合性能

通过E4990A精密阻抗分析仪对PZT陶瓷片和不同结构参数的1-3型PZT/环氧树脂复合材料的电学性能进行表征。图5(a)为PZT陶瓷片的电阻抗图谱,PZT陶瓷片厚度为300 μm,大小为10 mm×10 mm。在150.11 kHz时产生第一个平面模式谐振,随着激励电压频率的提高,阻抗谱会出现多阶平面模式谐振,并在6.34 MHz时发生厚度模式谐振。图5(b)为1-3型PZT/环氧树脂复合材料的电阻抗图谱。由图可看出,平面模式的谐振水平显著下降,且多阶谐振受到了抑制。这是由于1-3复合材料将陶瓷片切割成了1维连通的陶瓷柱阵列,填充了3维连通的环氧树脂网络,聚合物因更低的模量而对平面振动产生较大衰减,从而导致平面模式谐振能量降低。采用COMSOL软件对1-3结构在施加电载荷下的应变分布进行有限元分析。图5(c)、(d)为施加1 kV/mm载荷下的应变分布云图。环氧树脂对压电陶瓷所产生的应变衰减很大,这对平面模式的应变传导造成了阻碍,使应变集中在厚度方向。

图5 PZT陶瓷和1-3型PZT/环氧树脂复合材料的阻抗图谱和应变分布云图

为进一步对机电耦合性能进行分析,采用式(2)对机电耦合系数进行了计算。φ(PZT)对1-3型复合材料机电耦合系数的影响如图6(a)所示。由于1-3阵列结构对平面模式振动的衰减大,1-3型复合材料的平面机电耦合系数较PZT陶瓷片的小,且随着φ(PZT)的减小,平面机电耦合系数也减小。随着φ(PZT)的减小,1-3复合材料的厚度机电耦合系数也有一定减小,但均高于PZT陶瓷片,这是由于1-3阵列对平面和厚度模式进行了解耦,更多的能量集中在厚度谐振模式。厚度对1-3型复合材料的机电耦合系数的影响如图6(b)所示,陶瓷柱大小均为250 μm×250 μm,复合材料的厚度会对高径比产生影响。切割填充工艺中通过机械减薄对1-3型复合材料的厚度进行调整,加工中机械冲击等会对PZT的性能造成影响,导致一定程度的性能下降。当陶瓷柱高径比大于1时,厚度对1-3型复合材料的机电耦合系数影响小,主要由机械加工导致;而当高径比小于1时,厚度机电耦合系数显著减小,这是由于厚度为200 μm时,1-3复合材料的厚度谐振与高阶平面谐振发生了耦合,导致厚度振动模式的能量降低。1-3型复合材料的厚度对平面机电耦合系数影响较小,随着厚度的减小,平面机电耦合系数会有一定的提高,但由于机械加工的影响,在厚度较小时出现降低的趋势。

图6 结构参数对1-3型PZT/环氧树脂复合材料机电耦合系数的影响

结构参数对1-3型复合材料电导频谱的影响如图7所示。在电导峰所在的频率处复合材料发生谐振,且出现较高的动态电容,同时电流易流入器件。由图7(a)、(b)可以看出,复合材料的厚度对平面模式谐振频率影响不明显,谐振频率均出现在约91.96 kHz处。厚度模式谐振频率随着复合材料厚度的减小而提高,厚度为200 μm时谐振频率可达5.78 MHz,但其与平面振动发生了耦合,导致能量的分散。

图8为1 kV/mm电激励下厚度500 μm、200 μm的1-3型压电复合材料的应变分布云图。

由图8可看出,厚度为500 μm时,1-3型压电复合材料的应变主要集中在厚度方向。厚度为200 μm时,平面模式的应变更明显,这导致振动能量分散,降低了厚度模式的机电耦合效率。φ(PZT)对复合材料的谐振有一定影响,如图7(c)、(d)所示,平面模式的谐振频率随着φ(PZT)的下降而减小,电导随着PZT介质的减少而降低。φ(PZT)对厚度模式的谐振影响不明显,1-3复合材料的厚度模式谐振频率约为4.7 MHz。

2.4 1-3型压电复合材料的温度稳定性

在-20~80 ℃内对复合材料的谐振频率、kt进行了测试,得到温度对1-3型压电复合材料机电耦合性能的影响,如图9所示。温度升高对声波传播产生阻碍,降低了1-3型复合材料内的固体声速,这导致复合材料的谐振频率随着温度的升高而减小。温度对1-3型PZT/环氧树脂复合材料的kt影响很小,在-20~60 ℃内厚度机电耦合系数变化率Δkt<1%。在70~80 ℃时,kt有一定的提高,这可能是由于温度高于所使用的Araldite2020环氧树脂的玻璃化转变温度(52 ℃),树脂软化导致机械加工产生的残余应力得到释放,降低了对陶瓷阵列的夹持作用,增大了复合材料的介电响应,提高了阻抗曲线的整体幅值,导致fr和fa分别向低频和高频偏移。表1为不同温度下1-3型复合材料的结构及性能参数。再次将温度降回玻璃化转变温度时,环氧树脂会有一定的收缩,导致机电耦合系数有一定的减小,但较释放残余应力前有一定提高。

3 结论

本文采用切割填充法制备了不同结构参数的1-3型PZT/环氧树脂复合材料,对其微观结构和压电性能进行了表征,并结合有限元分析法对其机电响应特性和温度稳定性进行了系统的研究。

1) 1-3阵列结构能对压电复合材料的厚度模式和平面模式进行解耦,提高厚度模式的机电耦合性能。厚度对于1-3型PZT/环氧树脂复合材料的机电耦合性能影响更明显,减小厚度能提高复合材料的谐振频率,但同时高径比的减小也会导致平面模式耦合增强。因此,精细的1-3阵列结构更有利于其在高性能压电换能器的应用。

2) 在-20~60 ℃内,1-3型PZT/环氧树脂复合材料的厚度机电耦合系数约为0.61,其变化率Δkt<1%,表现出良好的温度稳定性。树脂相的特性对于复合材料的温度稳定性有一定影响,当外界温度超过环氧树脂的玻璃化转变温度时,树脂的软化降低了对陶瓷柱的夹持作用,使机电耦合系数有一定的提高。