PZT基复合材料的3D打印制备及其柔性传感性能研究

沈书逸,李 江,徐倩倩,周科朝,张 斗,张 妍

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

0 引言

随着运动手表、医学监测器等智能可穿戴设备的发展,对柔性传感器的需求越来越高[1]。压电材料是一种可实现机械能与电能互换的功能材料,能完成外部刺激的感知与反馈,在获得优良测量精度的同时,还能以自供电特性降低设备总体功耗需求。压电材料常分为压电聚合物、压电陶瓷和压电复合物3种。β相聚偏氟乙烯(PVDF)是一种典型的压电聚合物,该压电材料质量小,具备较好的柔性与可拉伸性,在柔性传感领域深受研究人员的青睐。但压电聚合物压电性能较差,输出电信号较弱。Guan等[2]发现,在应力700 N作用下,纯聚偏氟乙烯三氟乙烯(PVDF-TrFE)仅能实现1 V左右的电压输出。锆钛酸铅(PZT)具有较高的压电性能与优异的机电耦合系数及机械品质因数,是目前应用最广的压电陶瓷材料之一[3]。但压电陶瓷强度低,脆性大,无法实现在可穿戴设备上长期稳定工作。压电复合物既具有较高的压电常数,又具有较好的柔性。根据非压电相聚合物与压电相不同的连通方式可分为0-0型、0-1型、0-2型、0-3型、1-1型、1-3型、2-1型、2-2型、2-3型和3-3型等10类[4]。其中0-3型复合材料具有工艺简单,产品延展性与抗疲劳性能优异的特点,是广泛使用的压电复合材料之一。Wang等[5]利用经硅烷偶联剂改性后的PZT颗粒与光敏树脂复合,获得了压电常数为37 pC/N的0-3型样品。王君涵[6]以PVDF为聚合物相,向其中掺入水热合成的铌酸钾钠(KNN)粉体制成压电复合薄膜,在使用力锤敲击时可获得电压峰-峰值约为200 mV。

传统的压电材料制造方法加工过程漫长繁琐,且几何形状复杂度有限,严重限制了实际应用范围。3D打印技术是有别于“减材制造”的一种新型材料打印技术。直写成型浆料一般选择为可剪切变稀的粘弹性流体,当浆料被针头挤出后将沉积于打印平台上,再经固化与后处理便可获得三维陶瓷制件[7]。

为进一步提高柔性器件的传感性能与电信号输出能力,以聚二甲基硅氧烷(PDMS)为聚合物基体,银修饰后PZT粉末为压电相,制备直写成型的0-3型压电复合物浆料。根据浆料的粘度、剪切模量及屈服应力等条件,优选出最佳的银修饰PZT质量分数(w(PZT))进行3D打印。同时分析了不同打印线间距及施力条件对样品电性能的影响,为0-3型压电复合材料的柔性传感性能提供了参考。

1 实验

1.1 化学银修饰PZT粉末的制备

将PZT烧成粉,并与玛瑙球按质量比3∶1添加至球磨罐,以酒精为球磨媒介,转速350 r/min混料24 h,再在烘箱70 ℃下干燥获得PZT球磨粉。取干燥后的PZT粉(1 g)与AgNO3(0.01 mol/L)(广东西陇化工有限公司)在500 mL酒精溶液中混合,并在避光条件下超声10 min,使PZT粉均匀分散在溶液中。之后连续向溶液中通入氮气,避免样品氧化,并利用紫外灯直接辐照溶液1 h。最终用抽滤装置分离银修饰PZT粉与溶液,并在70 ℃烘箱中干燥。

1.2 3D打印浆料的制备

将PDMS A相与B相(美国Dow Corning公司)按质量比10∶3混合,再加入不同比例银修饰PZT粉末,用真空消泡机匀料10 min。根据浆料中PDMS与银修饰PZT粉的质量比10∶0、10∶4、10∶6、10∶8,将浆料样品依次命名为w(PZT)=0、29%、38%、44%。

1.3 陶瓷浆料的3D打印

采用Nano Apparatus设备对浆料进行直写成型。将上述备好的浆料装入10 mL针筒中,针头直径为∅260 μm,挤出速度为15 mL/h,针头高度为300 μm,层层打印获得网格状样品。最终在烘箱中以70 ℃固化24 h。通过调整打印时样条线间的间距,可获得不同致密度的样品。

1.4 极化方法

使用电晕极化对样品进行极化,在120 ℃、14 kV/mm的电场中极化6 h,放电24 h后备用。

1.5 表征方法

采用Mira3型场发射扫描电子显微镜(SEM,捷克TESCAN公司)进行表面、断面显微结构与成分的分析。采用AR2000EX旋转流变仪(美国TA公司)对4组浆料进行流变性能测量,采用平行板模式,测试温度为25 ℃。采用ZJ-4AN型准静态d33测试仪(中国科学院声学研究所)测量样品的纵向压电常数。将样品用导线连接Keithley DMM7510数字万用表,测量不同应力条件下产生的电压信号。

2 实验结果与分析

2.1 固含量对PZT陶瓷浆料流变性能的影响

直写成型是一种基于浆料挤出的3D打印技术,故浆料的流变性将直接影响打印过程难易及构件成型效果。具备合适流变性能的浆料,需在低应力水平下保持一定黏度与模量,以便在针筒中保持稳定。施以适当应力时,需从针头中顺利挤出,并在打印平台上维持自身形状。

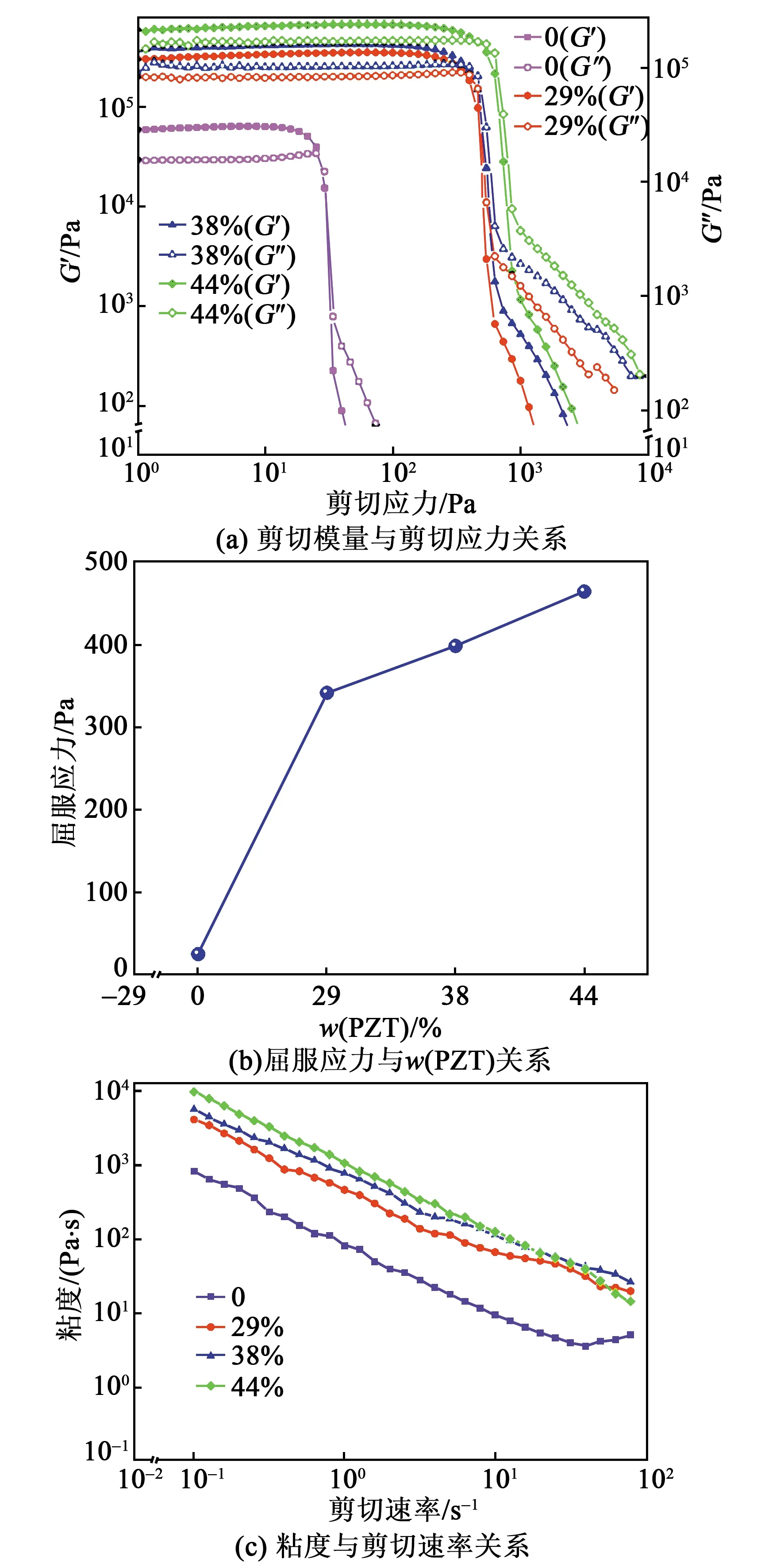

图1(a)为陶瓷浆料弹性模量与剪切应力对数曲线。储能模量G′描述浆料抵抗可逆变形的类固态性质。损耗模量G″描述浆料不可逆变形时能量消耗的类液态性质。储能模量与损耗模量分别描述浆料两种重要性质,当G′/G″=1时,体系出现凝胶化转变。在剪切应力逐渐增加时,所有陶瓷浆料的剪切模量均存在一个缓慢上升区,且储能模量高于损耗模量。随后储能模量降低至与损耗模量数值相等,体系达到屈服点。

图1 PZT-PDMS浆料的流变性能

随着PZT粉添加量的增加,浆料储能模量与损耗模量均增大。在剪切应力为1 Pa时,w(PZT)=44%的浆料剪切模量值最大,其储能模量与损耗模量值分别为4.1×105Pa、1.6×105Pa,而w(PZT)=0的剪切模量最小。对于w(PZT)=38%的样品,损耗模量在剪切应力达到398.1 Pa时超过储能模量,体系在该剪切力作用下将发生粘性变形。当银修饰w(PZT)=44%时,体系的屈服应力增加至464.1 Pa。这表明浆料的弹性性能提升,但其不利于直写成型。如图1(b)所示,随着银修饰w(PZT)的增加,浆料屈服应力逐渐升高。采用Herschel-Bulkley模型对w(PZT)=38%浆料剪切应力与剪切速率进行拟合,即满足:

τ=τy+K·γn

(1)

式中:τ为浆料的剪切应力;τy为浆料的屈服应力;γ为施加的剪切速率;K为粘度系数;n为剪切变稀指数。

拟合结果显示w(PZT)=38%时,浆料K=597,n=0.135,说明浆料具备“剪切变稀”特性,满足直写成型需求。

图1(c)为不同固相配比陶瓷浆料粘度与剪切速率的对数关系。当剪切速率增加时,w(PZT)=0~44%的浆料粘度均降低,符合“剪切变稀”的特性。其中在剪切速率为0.1 s-1时,w(PZT)=44%浆料粘度为9 994 Pa·s,剪切速率为100 s-1,粘度仅为15 Pa·s。在静止状态下,浆料中聚合物体系的大分子链取向随机且相互缠绕,而在受高速剪切时,浆料内将形成多个不同流速的液层。长链分子难以维持各部分以不同速度前进,便会解缠以进入某一特定流速层。高度各向异性的聚合物链成为具备取向的体系,分子间相互作用减少,自由空间增大,粘度降低[8]。此外,相同剪切速率下,体系粘度随w(PZT)的增大而增大。在剪切速率为1 s-1时,w(PZT)=0浆料粘度为82 Pa·s,而w(PZT)=44%时浆料粘度为1 084 Pa·s,二者相差1个数量级。随着银修饰w(PZT)升高,颗粒间排列更紧密,相互作用力增加,粘度增大迅速。因此,w(PZT)=38%浆料最宜直写成型。

2.2 直写成型样品形貌特征

利用计算机设计图案并控制3D打印机,周期性地沉积浆料,打印出网格型层状结构。图2(a)、(b)为PZT-PDMS层状结构。由图2(c)~(e)可知,聚合物基压电复合材料具备优异的柔韧性,在经历拉伸、弯曲、扭折等基本加载模式后,样品仍能恢复原态。

图2 3D打印压电复合材料基本受载模式

图3为不同倍数下样品表面与截面SEM图。由图3(a)可知,样品表面为均匀排列的网格状结构,打印线条平直,无中断分层等缺陷出现。由图3(b)、(c)可看出,断口处界面清晰明显,未出现坍塌及层间扩散粘合,具有较好堆积形态,证明浆料流变性能适宜,打印参数设置合理。由图3(d)可看出,0-3型压电聚合物中陶瓷相与聚合物基体混合良好,经银修饰PZT颗粒均匀分散在PDMS基体中。

图3 PZT-PDMS复合材料的SEM形貌图

图4为样品表面能谱(EDS)图。由图可看到Ag原子均匀分散于PDMS基体中。表1为银修饰后样品表面EDS的原子分布表。由表结果分析表明,Zr与Ti的原子比为1.9%和1.4%,二者之比为1.35,接近本实验所采用的Pb(Zr0.52Ti0.48)O3原料的化学式比例。

图4 直写成型PZT-PDMS表面的EDS图

表1 样品截面原子比

2.3 样品的电信号与传感性能

图5(a)为银修饰后不同致密度样品的压电常数d33。由图可看出,d33随着样条线间距的增加而逐步降低,表现出明显的线性关系。当打印的线条间距从0.6 mm提升至1.2 mm时,d33从53 pC/N降低为6 pC/N,这是因为疏松的样品在单位体积内压电相较少,影响压电电荷产生能力。但致密度高的样品柔性及韧性较差,受力时易发生断裂。压电电压系数g33是表征压电机电耦合性能的关键参数,是衡量压电材料电力转换能力的主要标准[9]。压电复合材料的介电常数将主要由聚合物基底决定,这能进一步降低样品介电常数,从而提高g33。通过计算可知,打印线间距为0.8 mm时,样品g33为108 mV·m/N。

图5 打印样品的压电性能

为保证样品具备良好的压电性和柔性,选择打印线间距为0.8 mm的样品作为电信号测试样品。图5(b)为银修饰前后PZT-PDMS复合物的电信号对比。在相同的周期性应力载荷(3 N)下,银修饰前PZT-PDMS电压峰-峰值仅为4.29 V,银修饰后PZT-PDMS复合物电压峰-峰值为20.54 V,二者相差约为5倍。在PZT表面覆盖Ag原子后,极化时能形成微小的局部极化场,显著提升PZT极化效果,从而增强电信号水平。

进一步研究周期性应力载荷变化对网格样品电压输出强度的影响。由图5(c)可看出,当施加的应力增加时,产生的电压信号也会增强,表现出样品明显的线性压电相应性能。当施加应力为2 N时,电压峰-峰值为19.56 V;若施加应力提升为6 N时,电压峰-峰值为21.55 V。

为研究该网格状样品的柔性传感性能,采用自搭建的弯曲装置测量样品弯曲形变时产生的电压。样品受弯曲载荷示意图如图5(d)插图。测量变形前样品初始两端长度L,对样品施以一定载荷,并测量变形后长度L′,利用前后长度之差ΔL衡量样品弯曲程度。如图 5(d)所示,在频率为1 Hz时,样品输出电压随弯曲程度增加而增加,其中ΔL=5 cm时,样品最大电压峰-峰值为40 mV;ΔL=7 cm时,样品最大电压峰-峰值为55 mV。这说明样品在承受弯曲载荷时,弯曲量越大,产生的电压越高。

3 结束语

本文利用聚合物PDMS改善压电陶瓷脆性高及易碎的问题,再在PZT粉末上银修饰强化0-3型复合压电材料的极化效果,最后利用直写成型实现样品成型。通过改变银修饰PZT质量分数发现,w(PZT)=38%的浆料具备优良的“剪切变稀”特性,同时粘度与剪切模量不会过高而引起打印针管堵塞,也不会过低导致样品坍塌。在施加应力为6 N时,样条线间隔0.8 mm的样品最大输出电压峰-峰值为21.55 V。弯曲测试中,ΔL=7 cm的样品最大电压峰-峰值为55 mV,证明该样品具有良好的压电输出性能,为可穿戴传感器研究提供了基础。