汽车底盘三角臂零件电泳后耐蚀性不良原因分析及对策

龙袁 ,蔡宁,赵青,王鹏博,张衍 ,郭子峰,刘华赛

(1.首钢集团有限公司技术研究院,北京 100043;2.绿色可循环钢铁流程北京市重点实验室,北京 100043;3.北京首钢股份有限公司,河北 迁安 064404)

热轧酸洗板的表面性能介于热轧钢板和冷轧钢板之间,能够部分替代热轧钢板和冷轧钢板[1]。在汽车制造领域,热轧酸洗板主要应用在汽车底盘、座椅和相关安全构件上[2-4],并且“以热代冷”已成为降低汽车成本的途径之一[5]。与汽车白车身一样,酸洗板在制成零件后要进行阴极电泳处理获得保护层,以增强零件的耐蚀性[6]。电泳后的零件需要进行耐腐蚀、耐水、耐碱、耐酸、耐汽油等一系列认证测试,都合格才能应用在底盘上[7]。其中耐蚀性测试一般如下:先在零件表面划深度直达基材的叉,再暴露于盐雾环境或者浸泡于盐水中进行加速腐蚀,一定时间后划叉处的扩蚀宽度不超标即判定为耐蚀性合格。如某汽车厂要求在中性盐雾中暴露960 h后划叉处的扩蚀宽度不能超过2 mm[8]。

本文针对由抗拉强度为590 MPa级别的热轧酸洗钢板制成的底盘三角臂零件耐蚀不合格问题进行原因分析。通过实验室模拟,确定了零件生产过程中焊接对钢板表面品质的影响,进而分析了对脱脂、磷化性能的影响,并提出了相应的解决方案,最终令三角臂零件的耐蚀性达标。

1 底盘三角臂零件简介

该底盘三角臂零件使用国内某钢厂590 MPa级别的热轧酸洗钢板制得,厚度3.6 mm,涂油量1.1 ~ 1.3 g/m2。冲压、焊接和涂装均在国内某汽车厂的零件配套厂中进行。如图1所示,首先将板材冲压成三角臂和盖板,然后组合焊接成为三角臂零件,再进行磷化、电泳等涂装操作。

图1 三角臂零件制造流程及盐温水浸泡试验Figure 1 Manufacturing process of triangle arm parts and warm saline immersion test

采用日本松下YD-350GL4焊机和直径1.2 mm的HTW-53焊丝进行W型脉冲焊:焊接速率80 ~ 100 cm/min,电压16 ~ 28 V,电流160 ~ 280 A,保护气体为80%氩气和20%二氧化碳混合气体,气体流量20 L/min。

涂装工艺为:脱脂(pH 10 ~ 12,游离碱 5 ~ 11 点,温度 52 ~ 56 °C)→表调(pH 9.5 ~ 10.5)→磷化(总酸 16 ~25 点,游离酸0.7 ~ 1.0点,促进剂2.5 ~ 3.5点,温度48 ~ 55 °C)→电泳(电压200 ~ 350 V,灰分19% ~ 21%,pH 6.0 ~ 6.6)→烘干(温度 190 ~ 200 °C)。

零件正式在底盘上使用前要进行温盐水试验,具体步骤为:首先将完成涂装的三角臂零件拆解得到三角臂,然后在三角臂正、反两面划夹角为60° ~ 90°的叉(下文正面、反面分别指三角臂外表面和三角臂内表面),再放入55 °C的5% NaCl溶液中浸泡240 h,取出后晾干,使用胶带粘划叉处以去除被破坏的漆膜,最后垂直划线方向量取漆膜剥落的宽度,最大扩蚀宽度不超过5 mm即表示耐蚀性合格。

如图2所示,经温盐水浸泡240 h后,三角臂正面划线的扩蚀宽度为2 mm,漆膜表面光滑,无起泡;反面划线扩蚀宽度为6.5 mm,漆膜表面粗糙,有明显的颗粒感。因此判定零件耐蚀性不合格。

图2 温盐水浸泡240 h后三角臂正面(a)和反面(b)的漆膜状态Figure 2 State of coatings on front (a) and back (b) sides of triangular arm after being immersed in warm saline for 240 hours

2 三角臂零件耐蚀性不合格的原因分析和验证

2.1 原因分析

采用日本电子JSM-7001F扫描电镜(SEM)观察三角臂电泳件划线位置的磷化膜,发现零件正面的磷化膜颗粒细小、均匀、致密,反面的磷化膜粗大、稀疏,覆盖率不足,如图3所示。

图3 三角臂的正面和反面磷化膜的电镜图像Figure 3 Scanning electron microscopic images of phosphating films on front and back sides of triangular arm

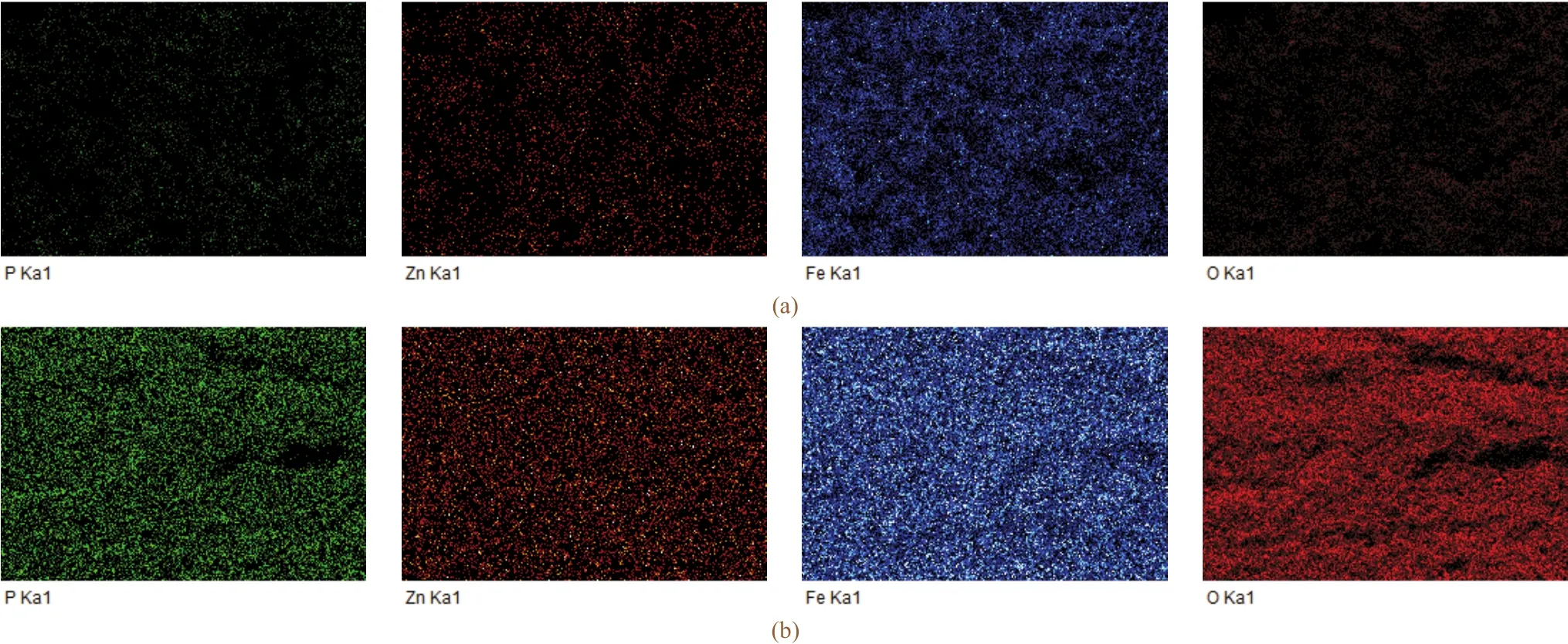

磷化膜的主要成分为磷酸锌和磷酸锌铁,分子式分别为Zn3(PO4)2·4H2O和 Zn2Fe(PO4)2·4H2O。采用扫描电镜附带的能谱仪(EDS)进行面扫分析可知,三角臂正面磷化膜的P、Zn、Fe和O元素能谱信号明显,说明三角臂正面磷化膜生长正常;三角臂反面磷化膜的 P、Fe和 O元素能谱信号明显,但 Zn元素的能谱信号只是零星分布,说明三角臂反面磷化膜生长异常,如图4所示。磷化膜的主要作用是提高钢板的耐蚀性[9-11]和电泳漆膜的附着力[12]。推测三角臂零件耐蚀性不合格可能与反面的磷化膜异常有关。

图4 三角臂正面(a)和反面(b)磷化膜的EDS面扫描结果Figure 4 EDS mapping results of phosphating films on front (a) and back (b) sides of triangular arm

将未涂装的三角臂零件拆开,发现三角臂反面存在褐色物质和断续的褐色条纹,如图5所示。三角臂在与盖板焊接之前表面是洁净的,并不存在污染物。因此推测在焊接过程的高温条件下零件表面的防锈油可能发生反应而形成褐色物质,并飞溅在三角臂零件内腔,造成断续存在的褐色条纹。

图5 未涂装的三角臂零件拆开后内表面的情况Figure 5 Internal surface state of uncoated triangular arm part after being disassembled

2.2 验证试验

为验证上述猜想,参考实际生产工艺,采用150 mm × 70 mm × 3.6 mm的590 MPa钢板为基材进行模拟试验。焊接试验采用奥地利CMT Advanced-5000焊机,电压18 ~ 26 V,电流180 ~ 270 A,其余参数同实际生产。涂装参数为:脱脂液pH 10.8,游离碱7.3点,温度50 ~ 55 °C,时间5 min;表调pH 10.0,时间30 s;磷化游离酸0.6点,总酸22.5点,促进剂3.0点,温度40 ~ 45 °C,时间120 s。

如图6a所示,焊接模拟板表面存在明显的飞溅引起的灼烧痕迹,焊缝附近有褐色物质堆积。板材涂油量为1.1 ~ 1.3 g/m2,表面油膜明显可见,因此推测板材表面涂油量过高,焊接产生的热量使得焊缝附近油品受热变质而变为褐色,同时部分防锈油被焊接飞溅灼烧,在材料表面留下灼烧痕迹。降低涂油量至0.3 ~ 0.5 g/m2后再进行焊接模拟试验,从图6b可见焊缝附近的褐色物质明显减少,下板表面灼烧痕也明显减少。这证明涂油量过高的确是零件焊接后表面存在褐色物质和灼烧痕迹的主要原因。

沿图6a和图6b方框剪取试片后进行脱脂和磷化,分别标记为样品I和样品II。从图7可知,样品I表面的灼伤痕及褐色残留物没有除尽,磷化后无明显的膜层。样品II的脱脂效果较好,所得磷化膜细致、均匀。

图6 不同涂油量的钢板焊接模拟结果Figure 6 Simulated welding test results of steel plates coated with different amounts of oil

图7 样品I(a)和样品II(b)的脱脂效果(左)及其表面磷化膜形貌(右)Figure 7 Degreasing efficiencies (left) of sample I (a) and sample II (b) and morphologies (right) of phosphating films on them

从图8可知,样品I的表面几乎没有元素P和O的信号,Zn的信号微弱,Fe的信号明显,说明样品I表面不存在磷化膜。样品II的表面有明显的P、O、Zn和Fe元素的信号,说明其表面磷化膜正常,这与电镜观察结果一致。

图8 样品I(a)和样品II(b)的磷化膜EDS面扫结果Figure 8 EDS mapping results of phosphating films of sample I (a) and sample II (b)

3 解决措施和效果

综上可知,钢板涂油量过高是三角臂零件电泳漆膜耐蚀性不良的主要原因,因此在生产中改用涂油量为0.3 ~ 0.5 g/m2的钢板制造零件。如图9所示,三角臂零件在划叉和温盐水浸泡试验后,正面划叉处的扩蚀宽度小于1 mm,反面划叉处的扩蚀宽度在2 mm左右,耐蚀性合格。

图9 改用低涂油量钢板制备的零件经温盐水浸泡240 h后正面(a)和反面(b)的漆膜状态Figure 9 State of coatings on front (a) and back (b) sides of triangular arm made with the steel plate coated less amount of oil after being immersed in warm saline for 240 hours

4 结语

由于底盘三角臂内腔的封闭性,在焊接过程中会产生飞溅和大量热量,油品受热变质并粘附其上。相较于外表面,零件内腔清洗和电泳的难度更高,加之变质油品更难除净,直接导致零件内腔前处理效果差,进而影响后续电泳漆膜的耐蚀性。

实际生产中应该在满足当地存储耐蚀要求的前提下,适当降低钢卷表面涂油量,以降低焊接过程中热量和飞溅对零件内腔表面的影响,保证内腔脱脂良好,避免磷化膜异常而引起电泳漆膜耐蚀性不良的问题。