密实含砂碎石和卵石地层钢管桩沉桩试验研究

赵刘群,娄学谦,胡兴昊,吴 浩

(1.中交四航局第二工程有限公司,广东 广州 510230;2.中交四航工程研究院有限公司,广东 广州 510230;3.南方海洋科学与工程广东省实验室(珠海),广东 珠海519082)

钢管桩是海洋工程最广泛采用的桩型[1]。复杂地层条件下,开展钢管桩沉桩施工研究是项目顺利开展的关键,已有不少学者开展研究探索并取得了一定成果。苏世定等[2]研究了珊瑚礁岩土地区打入式钢管桩沉桩规律,冯光华等[3]研究了薄壁钢管桩在强风化岩层中的穿透性能。密实含砂碎石或卵石地层中设计采用钢管桩的项目较少,关于该种地层条件下钢管桩沉桩施工的研究尚较少。

笔者以国外某工程为背景,在现场试验得到原位土参数的基础上,在国内开展打桩模型试验,并基于GRLWEAP软件进行了基桩可打性分析,在基本验证可行性的基础上进行现场足尺试验,获得了较多实用成果,可供相关工程参考。

1 概况

1.1 工程概况

秘鲁某港口工程主要包括建设4个营运泊位和1个辅助艇泊位,1#和2#泊位为多用途泊位,长度分别为295和345 m;3#和4#泊位为专用集装箱泊位,长860 m;滚装运输和工作船泊位长177 m。根据设计要求,先期在地层条件具有代表性的1#泊位开展施工验证,1#泊位港池设计高程为-14.8 m,岸坡坡度4:1,沉桩施工在港池开挖前进行,桩型为钢管桩,桩基设计参数见表1。

表1 1#泊位桩基设计参数

1.2 地质概况

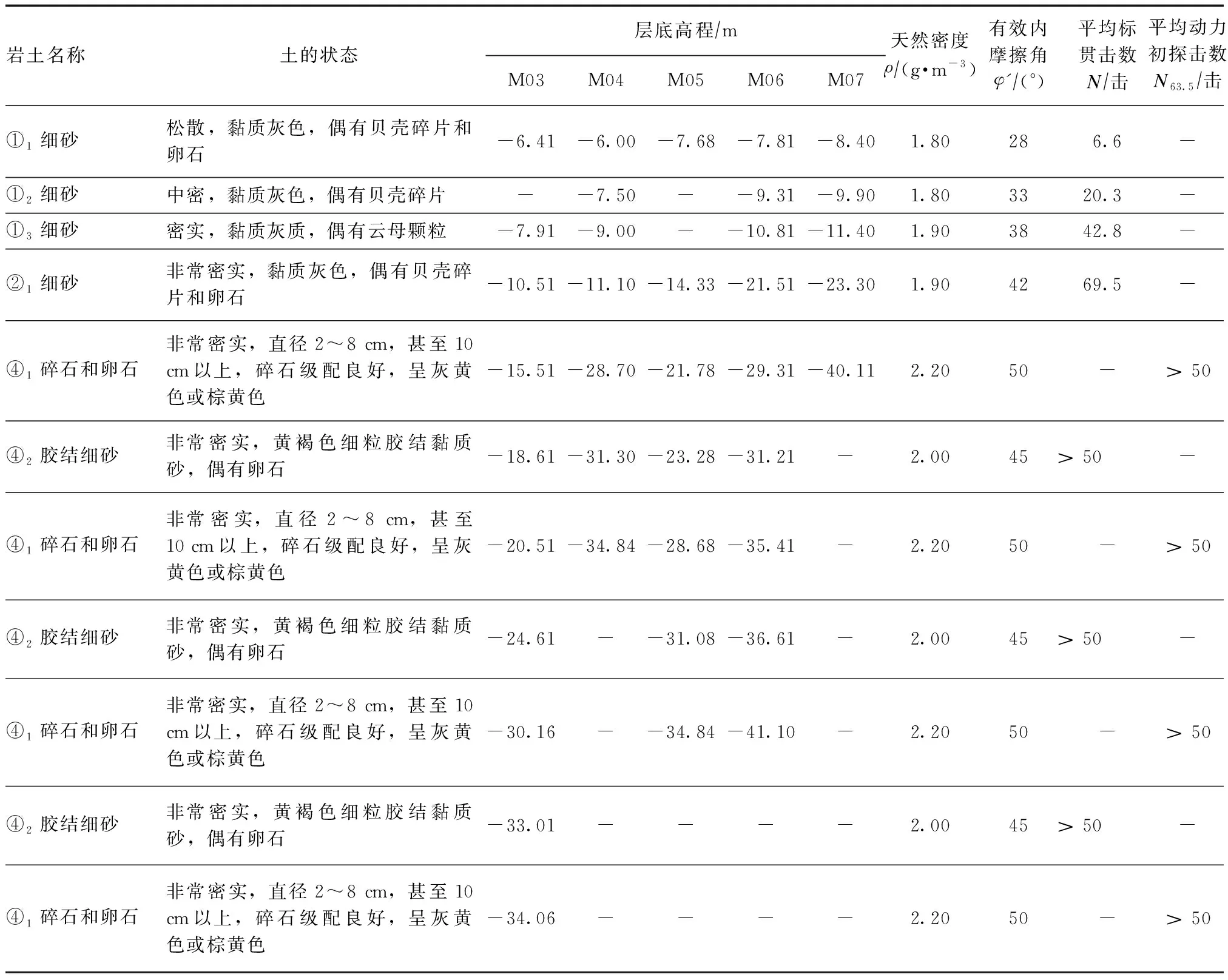

根据项目岩土勘察报告,1#泊位参考钻孔编号为M03~M07,孔口高程分别为-3.51、-4.50、-7.68、-6.31、-6.90 m,岩土以细砂、碎石和卵石、胶结砂为主。参考钻孔岩土层物理力学性质见表2。

表2 参考钻孔土层分布及物理力学性质指标

1.3 沉桩设备

根据现场情况,计划采用吊打方案施工钢管桩。初选插桩用的液压振动锤型号为ICE1412D,最大频率23 Hz,激振力2.5 MN,拔桩力2.0 MN,质量11.7 t,长度2.425 m、宽度1.070 m、高度4.940 m。沉桩至设计要求的深度或承载力则采用液压冲击锤,型号为YC40,最大打击能量680 kN·m,最大行程时打击频率23次/min,锤质量40 t,最大下落高度1.70 m,工作压力25 MPa,长度1.860 m、宽度1.674 m、高度8.495 m。

2 沉桩分析

2.1 模型试验

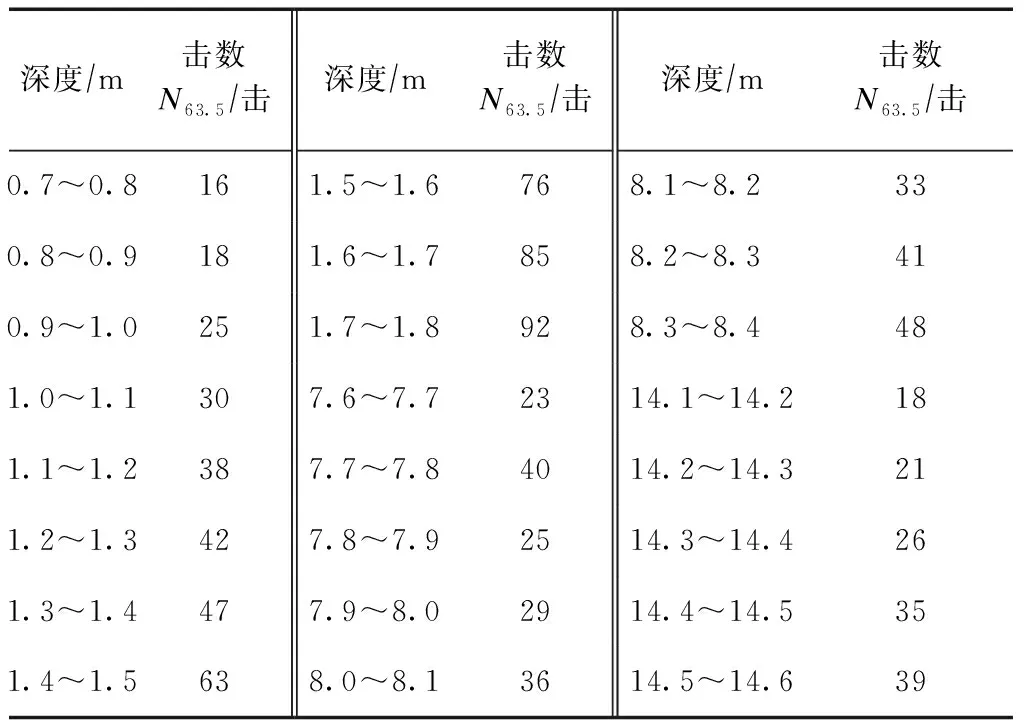

为分析可比地层条件下采用液压锤沉桩过程中桩侧阻、端阻情况以及是否会造成桩端卷边,在国内开展了模型试验,主要步骤包括:1)使用震动锤将直径2.0 m、长18.5 m的钢护筒打入泥面以下约18.0 m;2)使用旋挖钻机清除护筒内部泥土至护筒底高程;3)灌注混凝土,将护筒底部3.5 m段封闭,混凝土硬化后抽干护筒内的水;4)按每层厚度0.7~1.0 m分层回填级配碎石和卵石,直至地面高程,并使用震动锤分层夯击,通过重型DPT(动力触探试验)检测,结果见表3,回填碎石和卵石地层达到密实状态;5)待模拟地质回填完成后,在钢护筒内使用振动锤对同工程桩规格的模拟桩进行插桩施工,焊接辅助导向架;6)采用液压锤进行模拟桩沉桩施工,验证桩的可打性和打桩功效,证明了该地层中冲击沉桩未发生卷边,同时进行高应变全程动测。模拟地层DPT检测结果见表3,部分模型试验步骤见图1。

表3 模拟地层DPT检测结果

图1 模型试验步骤

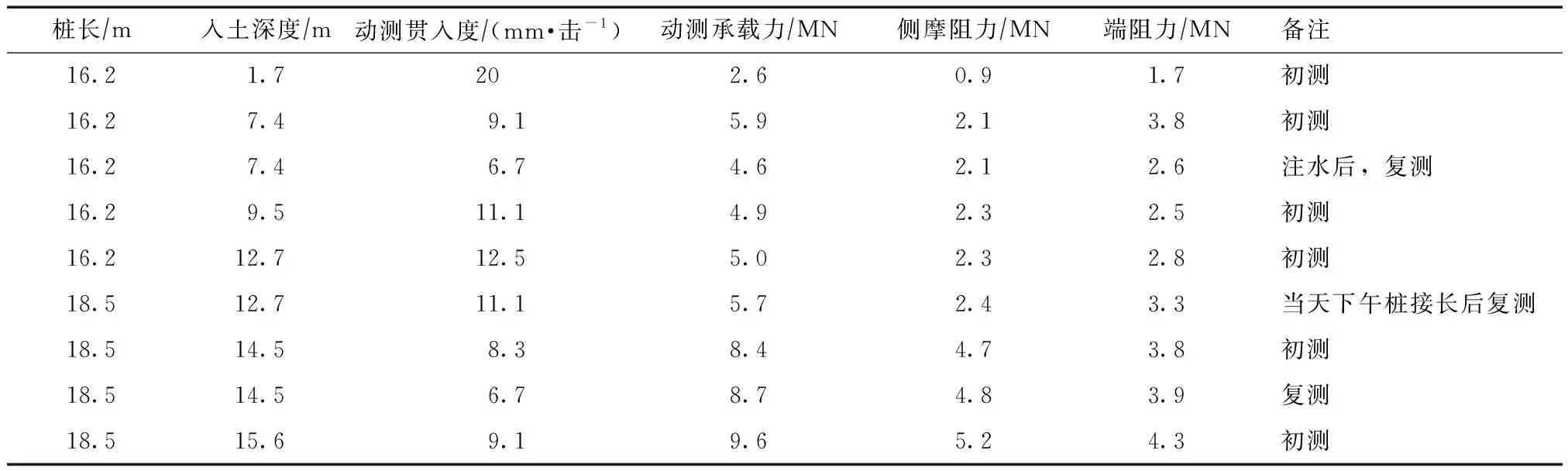

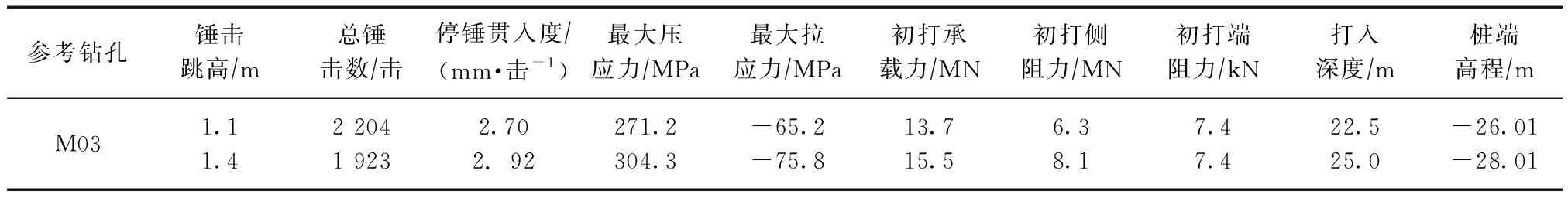

在模型桩沉桩施工过程中,进行了高应变动测试验,并进行部分初打或复打高应变动测,对桩入土1.7、7.4、9.5、12.7、14.5、15.6 m的高应变动测数据进行CAPWAP拟合分析,得出试打桩各次动测结果(表4)。

根据表4结果可知:1)动测承载力为2.6~9.6 MN,桩侧土单位面积摩阻力为47.5~134.2 kPa,总体上桩入土深度越深桩的承载力越大,土层恢复不明显。2)护筒内密实碎石体注水后沉桩更容易,承载力有所降低。3)基于模拟地质与项目现场条件基本相似的假定,计算土层恢复系数可取1.2左右,以评估最终承载力情况。4)采用液压锤将直径1 016 mm桩打入0~15.6 m的过程中,打桩应力处于合理范围内。5)模拟地层虽达到密实状(贯入10 cm的DPT击数在11~92击),但仍无法达到与参考钻孔同等密实的程度(贯入10 cm的DPT击数均大于50,最大的超过300击),试验得到的摩阻力结果按最高值并结合规范和经验取值采用。

表4 试打桩资料及动测结果

2.2 可打性分析

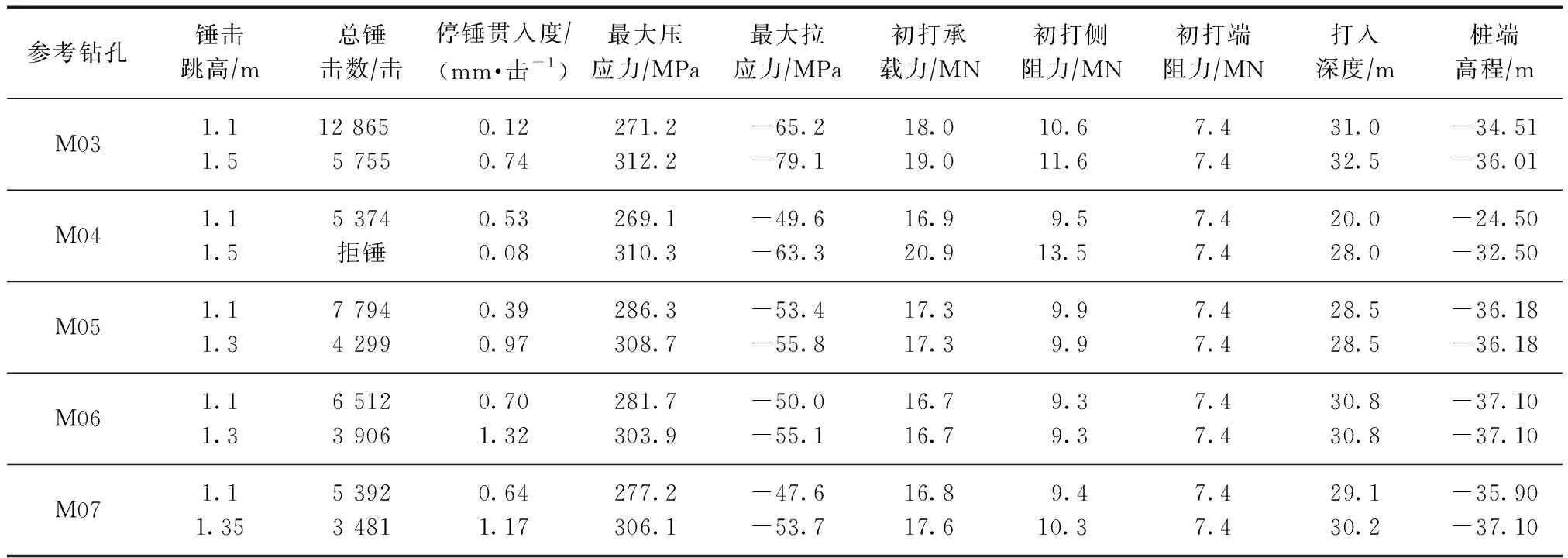

根据表2所示的土层参数,并结合2.1节的模拟试验结果和JGJ 94—2008《建筑桩基技术规范》[4],取④1层单位桩侧摩阻力和桩端阻力值分别为0.2、13.0 MPa。采用GRLWEAP的可打性分析功能对1#泊位钢管桩的可打性进行分析,在④1层中的桩端闭塞系数取0.7。试验阶段设计文件没有给出可打入性关键停锤贯入度、桩身应力、打入深度、锤击数等的具体规定,仅提出尽量按表1设计桩底高程控制。鉴于设计未提供停锤贯入度标准,采用GRLWEAP分析时可参考国外相关规范和资料的规定进行控制。美国石油学会API标准[5]指出,如果没有其他规定,打桩拒锤标准定义为连续1.5 m沉桩阻力超过248击/(250 mm)。美国API标准[6]、美国国防部标准[7]、欧盟标准[8]等均指出钢管桩沉桩时桩身允许应力可按桩身钢材屈服强度的90%控制。分析结果见表5。

表5 基于GRLWEAP的打桩分析结果

由表5可以看出,钻孔M04桩最为难打,无法沉桩至设计高程,距离桩底设计高程相差4 m以上。钻孔M03、M05、M06、M07桩,通过调整锤的跳高,预估可将桩沉至设计高程,但锤击数偏大,长时间大跳高锤击对锤的损坏极大、效率低下、可行性不高。此外,分析桩可打入性时,该类地层条件的桩端闭塞系数尚难以准确预估,单位桩侧摩阻力和桩端阻力值也存在取值误差的可能,综合来看,各泊位沉桩均存在不同程度困难,如锤击跳高过大、锤击数过高,对施工安全性和经济性极为不利,拒锤风险极高。

为沉桩至设计桩底高程可采取的措施有:1)清除桩内土塞等辅助沉桩措施;2)增加桩的壁厚并采用更高能量的锤沉桩;3)在满足承载力、最小入土深度的前提下,桩底设计高程上移;4)多种措施结合采用。

按原设计桩底高程,桩的初打承载力远大于设计荷载,桩的入土深度可以优化的可能性较大,进一步以M03孔为例,按贯入度小于3 mm/击控制停锤的分析结果见表6,桩的承载力仍可满足设计要求。

表6 按贯入度小于3mm/击控制停锤时GRLWEAP的打桩分析结果

3 现场试桩

3.1 沉桩

为进一步验证上述分析结果,在1#泊位靠近M03的位置附近进行5根试沉桩,其中TP01为静载试验桩、AP01~AP04为TP01静载试验的锚桩,5根试沉桩规格与工程桩相同。

3.1.1振动锤插桩

TP01桩在桩底高程为-10.6 m处遇到硬质地层,振动锤在该层插桩出现剧烈反弹,振动8 min后无进尺,停止沉桩,此时钢管桩入土深度符合稳桩条件,可以换冲击锤沉桩。AP01~AP04桩分别在桩底高程为-10.2、-9.4、-10.5、-7.7 m处遇到硬质地层,停止插桩。

3.1.2冲击锤沉桩

当振动锤插桩满足稳桩要求或无法再振动下沉时,改用冲击锤进行沉桩,沉桩过程中选用合适的冲程,确保钢管桩平稳下沉,当沉桩至设计桩底高程即可收锤。试桩AP03最终停锤跳高1.0 m、贯入度3.0 mm、桩底高程-17.49 m。

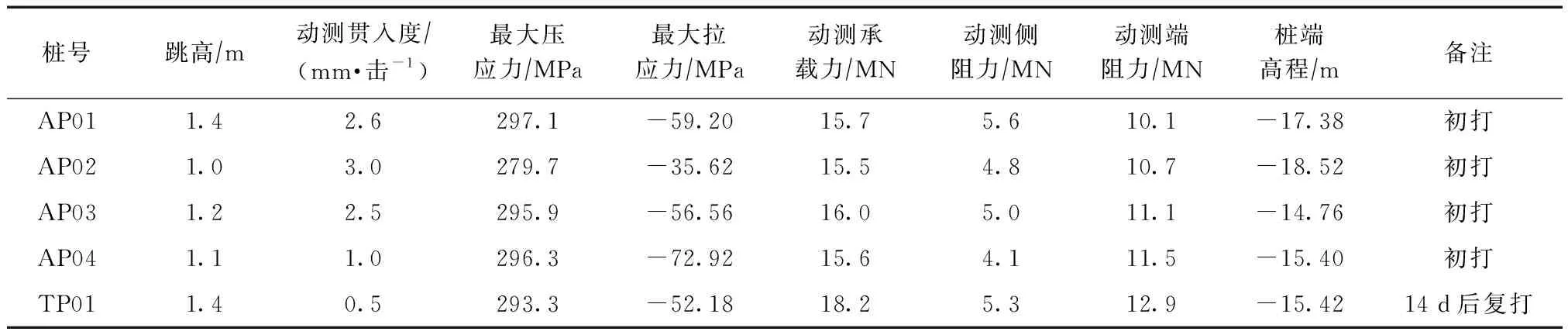

3.2 高应变动测

试桩TP01、AP01~AP04均未达到表1所示的桩底设计高程,这与2.2节的分析结果性质具有一致性,即1#泊位沉桩困难。为验证试桩承载力是否满足要求,进行高应变动测承载力试验,试验结果见表7。

由表7可以看出,试桩的初打和复打承载力可满足设计要求,并可根据CAPWAP拟合分析出④1层的单位桩侧摩阻力约为225 kPa,按桩完全闭塞计算④1层的单位端阻力值不低于13 MPa。与表5、6所示GRLWEAP的打桩分析结果相比:1)在达到相似贯入度的情况下,如贯入度≤1.0 mm/击或贯入度≤3.0 mm/击,桩身应力、初打承载力接近;2)GRLWEAP的打桩分析结果桩端阻力较实测值偏小,主要原因包括:①试桩位置与钻孔有一定的距离,地层有一定偏差,原泥面高程也不一致;②对④1层土中打入钢管桩的桩端闭塞系数取值偏小,实际接近1;③试桩时,为便于施工,对场地进行了部分回填。

表7 现场试桩动测CAPWAP拟合分析结果

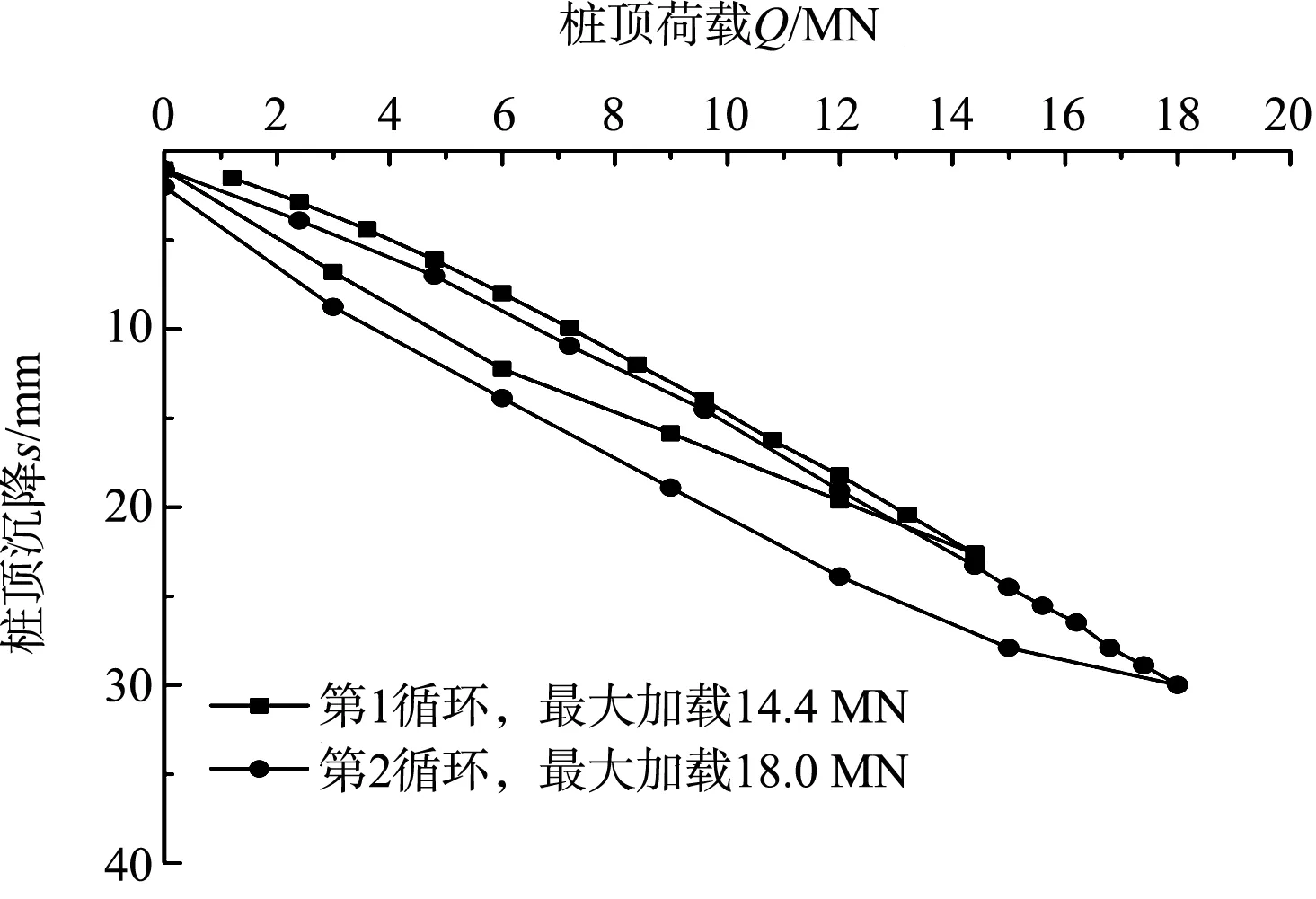

3.3 静载试验

为进一步验证桩的承载力,在沉桩后第76 d进行了抗压静载试验。试验加卸载过程参照ASTM标准[9]执行,加载分为0~1.2 倍的设计荷载、0~1.5 倍的设计荷载2个循环,设计荷载为12 MN。第1循环的最大沉降和卸载至0后的残余沉降分别为22.64、1.03 mm,第2循环的最大沉降和卸载至0后的残余沉降分别为30.00、2.00 mm,Q-s曲线较为平缓,见图2,桩的承载力不低于18 MN,满足设计要求。

图2 试桩不同荷载循环下的Q-s曲线

4 沉桩辅助措施

文献[10]指出:在含有碎石和鹅卵石的颗粒土中施工时,大颗粒不能被射水喷走,但砂和较小的碎石会被冲出来,通过喷射和锤击的结合,可以在有限的深度上实现贯入。可以采用气举法,如果减少的侧摩阻力在可接受的范围内,也可以使用膨润土泥浆润滑。气举反循环钻机在颗粒土中钻孔极为有效。唐研等[11]已经基于气举法在曹妃甸矿石码头大直径超深钢管桩清除桩心土中的应用积累了一定经验,找出了适合曹妃甸海域地质条件的超深桩的吸泥工艺。

1#泊位因普遍存在④1碎石和卵石地层,造成沉桩困难,无法施工至设计桩底高程。但④1碎石和卵石地层却能较早地造成桩端接近完全闭塞,为桩提供较高的桩端承载力。本项目工程沉桩发生困难时,如进一步增加桩的入土深度,建议采用气举反循环法进行桩内土塞清除工作。桩内土塞清除的深度,需保证锤击沉桩至最终桩底高程时桩内土塞形成,或通过必要措施人工恢复土塞。

5 结论

1)本项目密实含砂碎石和卵石地层中钢管桩沉桩困难,单靠振动和锤击法沉桩无法沉桩至设计桩底高程,需清除桩内部分土塞后继续沉桩。鉴于桩的抗压承载力仍远大于设计要求,桩的设计入土深度具备一定的设计优化空间。

2)进行可比地质的模型试验辅助分析密实含砂碎石和卵石地层沉桩可行性时,应考虑模拟地质较难达到实际地质的密实程度,建议对获取的沉桩工效进行适当折减,并对单位桩侧摩阻力予以必要的提高。

3)采用GRLWEAP软件进行基桩可打性分析,钢管桩贯入密实含砂碎石和卵石地层中时,桩端闭塞系数可取0.7~1.0。

4)密实含砂碎石和卵石地层中钢管桩单位侧摩阻力约为225 kPa,单位端阻力值不低于13 MPa。