模糊切换在泵阀并联电液伺服系统中的应用

宋亦静,柏艳红,赵志诚,吴斌

(太原科技大学电子信息工程学院,山西太原 030024)

0 前言

电液伺服控制系统有阀控和泵控两种基本回路类型,前者动态响应快、精度高,但能效低;后者能效高,但动态响应慢、精度低。大型重载长行程单出杆液压缸控制系统要求控制系统响应快、控制精度高,泵控系统难以满足要求,所以目前仍采用阀控技术。但阀控技术带来的问题是系统发热严重,需要附加复杂的冷却系统;长时间运行,系统的能耗也非常大。针对该问题,本文作者提出可以兼顾高性能和高能效的泵阀并联控制回路,但是在泵和阀两个回路切换的过程中存在冲击。

为解决各类系统中存在的冲击问题,国内外众多学者对模糊切换进行了研究。姜庆丰和曾文杰将模糊切换应用于多模型的压水堆堆芯功率开关控制,使系统抗扰能力更强,取得了良好的控制效果。史爽将模糊控制理论应用于时间依赖信号的切换控制中,使切换更加灵活,适应性更强。单文桃和王鑫将模糊滑模切换控制应用于表贴式永磁同步电主轴的控制,有效抑制了定子电流振荡以及电磁转矩脉动,并且使参数调节更加便捷。崔鑫等人将模糊切换应用于机械臂滑模控制器,对抖动有很好的消除作用,并且具有更优的控制性能。焦尚彬等在高频开关电源的控制中应用了模糊切换,通过模糊控制减弱了抖振,同时保证了系统的稳定性。XIE等提出一种新的多瞬间模糊切换控制器,提高了对不可靠通信信道的适应性。汪洪波等针对电动助力转向系统,提出了一种模糊切换控制策略,并设置了模糊切换控制器,实现了多种模式的平滑切换,进一步提高了系统性能。FU等将模糊切换控制器应用于主动/半主动混合隔离系统,有效地抑制了振动。

为减小并联回路切换过程对系统的冲击,本文作者设计协调控制策略并建立模糊切换控制器,以减小切换时的冲击,进一步提高系统的性能和效能,并进行仿真验证。

1 泵阀并联回路结构和控制方案

1.1 泵阀并联回路结构

针对重载、长行程单出杆液压缸应用场合,提出将阀控回路与泵控回路并联驱动的回路原理,取长补短,使系统兼备泵控系统的节能高效和阀控系统的高动态响应、高精度的优点。所提出的阀控回路和泵控回路并联驱动回路原理如图1所示。

图1 泵阀并联驱动非对称缸回路

在液压缸运动过程中,以泵控回路为主、阀控回路为辅;泵控回路提供主要流量,完成回路的主控制,阀控回路提供较小流量,完成回路的定位调节。并联回路系统在工作时,双向定量泵的流量调节可以通过改变伺服电机的转速来实现,伺服阀的流量调节通过改变阀的开口度来实现。泵阀并联回路可以实现以泵控回路、阀控回路、泵阀并联回路等多种回路进行控制。

1.2 回路控制方案

在液压缸运动过程中,泵控回路和阀控回路分别通过PID控制。在两种回路切换的过程中,以泵控闭式回路为主、阀控开式回路为辅为原则,设计模糊切换策略如图2所示,主要包括:回路切换策略、泵和阀各回路的PID控制、单出杆缸泵阀并联驱动回路。其中,单出杆缸泵阀并联驱动回路中仅画出主要部分。

图2中,由液压缸杆的位移偏差和速度作为切换判断条件,进而根据模糊切换得出两个回路的切换系数,即泵控系数和阀控系数。通过切换系数与PID控制信号相乘,得出回路控制信号。泵控系数与阀控系数的和为1,当泵控系数为1时,阀控系数为0,此时只有泵控回路工作;同理,当阀控系数为1时只有阀控回路工作统;当泵控系数和阀控系数都在0~1之间时,泵阀回路共同工作。

图2 泵阀并联回路控制方案

2 模糊切换控制器设计

协调控制策略为:位移偏差大且速度大时,系统中的泵控回路工作;位移偏差小或速度小时,系统中的阀控回路工作;在泵阀回路切换的过程中,两个回路共同工作且逐渐向主要工作回路过渡。

本文作者根据回路的协调控制策略和模糊控制器的结构,设计如图3所示的模糊切换控制器。此控制器设计包括两个部分:(1)模糊控制算法的离线计算。该过程在MATLAB中离线计算编程实现,根据经典的二维模糊控制器结构,以位移偏差和液压缸杆的速度作为输入,通过模糊化、模糊推理和解模糊获得模糊控制表。(2)在线模糊控制表查询。在实际控制时,根据模糊量化后得到的输入值,直接查询这张控制表,从而得到相应的输出控制量回路切换系数,乘以比例因子,得到最终的输出量,并用此输出量控制泵控回路和阀控回路的切换。

图3 模糊控制器

3 仿真分析

利用AMESim和MATLAB联合仿真对所提出的模糊切换控制进行仿真验证。在AMESim和MATLAB中搭建泵控系统和控制算法的仿真模型,如图4所示。

图4 AMESim和MATLAB联合仿真模型

在仿真框图中,SC_1和SC_2分别为泵控回路和阀控回路的PID控制器。AMESim中液压缸杆的位移偏差和速度分别作为MATLAB模型的输入,MATLAB中根据模糊切换控制器得出的控制变量作为AMESim模型的输入,为泵控回路和阀控回路的切换系数。

在AMESim仿真模型中主要元件的参数:泵的排量为1 L/r,液压缸端口总载质量为10 000 kg,液压缸的活塞直径为0.25 m,液压缸的杆直径为0.18 m,液压缸的行程长度为3 m。在MATLAB/Simulink中:=110、=60、=1/12。分别对系统应用直接切换和模糊控制切换进行仿真,并分析切换时的相关曲线。

3.1 冲击分析

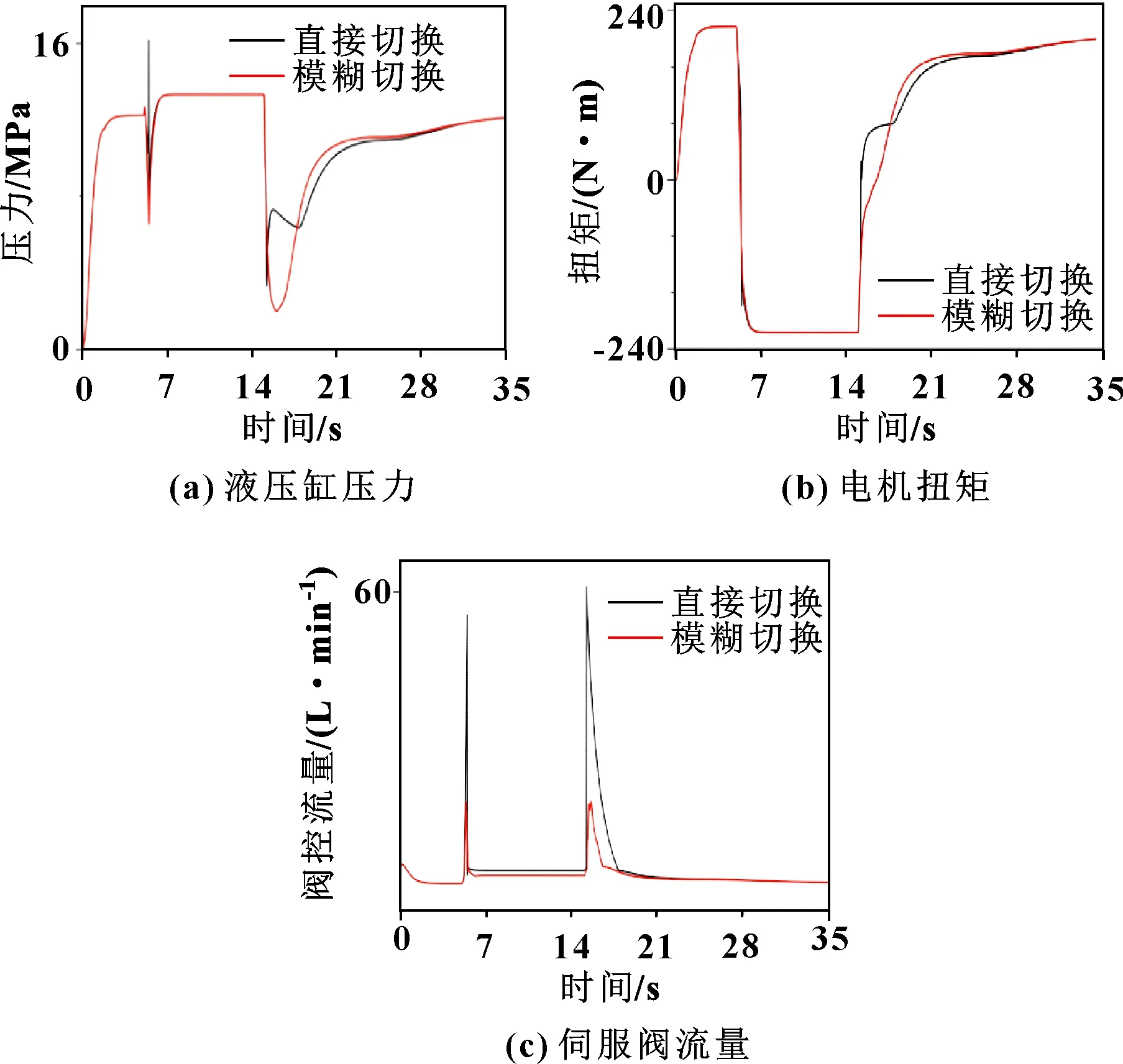

图5所示为采用2种切换时的冲击分析结果。

图5 冲击分析

在=5.45 s时,阀控向泵控切换。图5(a)中液压缸在直接切换下有一个增大的值为16.2 MPa的压力冲击,模糊切换下没有冲击;图5(b)中电机扭矩在直接切换下有一个增大的值为170 N·m的冲击,模糊切换下没有冲击;图5(c)中伺服阀流量在直接切换下有一个增大的值为56.5 L/min的冲击,模糊切换下有增大的值为24.6 L/min的冲击,冲击明显减小。

在=15.21 s时,泵控向阀控切换。图5(a)中液压缸在直接切换下有一个减小的值为3.2 MPa的压力冲击,模糊切换下没有冲击;图5(b)中电机扭矩在直接切换下有一个增大的值为27.5 N·m的冲击,模糊切换下没有冲击;图5(c)中伺服阀流量在直接切换下有一个增大的值为60.9 L/min的冲击,模糊切换下有增大的值为26.9 L/min的冲击,冲击明显减小。

因此,模糊控制切换可以有效减小系统中液压缸、电机和伺服阀的冲击。

3.2 响应性能分析

图6所示为采用不同切换时的位移跟踪曲线和液压缸杆的速度曲线。在5~5.7 s,液压缸由静止开始运动,系统由阀控向泵控切换;在16~22 s,液压缸由运动到静止,系统由泵控向阀控切换。

图6 响应性能分析结果

由图6可知:在泵阀回路切换的过程中,模糊切换下的位移跟踪精度更高、切换响应速度更快,模糊切换可以提高回路在切换过程中的性能。

3.3 系统效能分析

图7所示为系统效率对时间积分的曲线。可知:=35 s时,直接切换和模糊切换下系统效率的积分分别为896.2和875.1,模糊切换可以进一步提高系统效能。

图7 效率积分

4 结论

本文作者以泵阀并联控制回路为研究对象,为解决回路切换时的冲击问题,设计了模糊切换控制器。相较于直接切换,该方法减小了切换过程中回路压力、电机扭矩、伺服阀流量的冲击,同时在一定程度上,进一步提高了系统动态响应性能和系统效能,具有良好的控制效果,且有一定的工程应用价值。