矿用宽体车油气悬架的平顺性分析及优化设计

石运序,刘同昊,曹常贞,戚积财,王兴旺,贾炎冰

(1.烟台大学机电汽车工程学院,山东烟台 264005;2.烟台未来自动装备有限责任公司,山东烟台 264001)

0 前言

油气悬架是一种将液压传动和悬吊系统结合的车辆悬吊技术,现代特种车辆及大型车辆已广泛应用油气悬架作为车身与车轮间传递力与力矩的媒介。与传统悬架相比,油气悬架能使车辆在恶劣路况下行驶时,有效衰减车身振动,提高行驶平顺性。近年来,国内外对油气悬架的关注越来越高。RAJU等分别建立了七自由度独立式和非独立式悬架运动方程,对比分析了车辆悬架的动态特性。马超等人建立了整车动力学联合仿真平台,研究了同侧耦连油气悬架对车辆通过性能的影响。王旭等人建立了同侧耦连油气悬架液压系统模型和整车动力学模型,搭建台架试验,验证了模型的正确性,并对车辆平顺性进行分析。刘爽等人针对电液伺服阀的工作特性,采用自适应滑模控制的方法,使车辆平顺性能有了较好改善。

本文作者以某90 t宽体矿车前悬油气悬架为研究对象,建立车辆动力学模型,利用AMESim搭建1/4车油气悬架仿真模型,在随机路面输入下对车辆平顺性进行动态机制研究,建立主动悬架系统,将主动与被动悬架进行仿真对比并优化主动悬架系统,进一步分析油气悬架对车辆行驶平顺性的影响。

1 二自由度车辆动力学模型的建立

1.1 随机路面模型建立

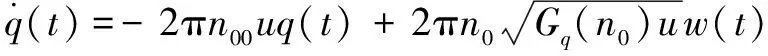

为模拟矿车在实际路面的行驶情况,取C级路面作为路面模拟输入。在应用路面模型时,一般采用滤波白噪声模拟生成随机路面信号,其时域模型表达式为

(1)

式中:()为白噪声激励;为车辆行驶速度;路面空间截止频率=0.011 m;参考空间频率=0.1 m;()为参考空间频率下的路面功率谱密度值。

1.2 油气悬架非线性振动方程建立

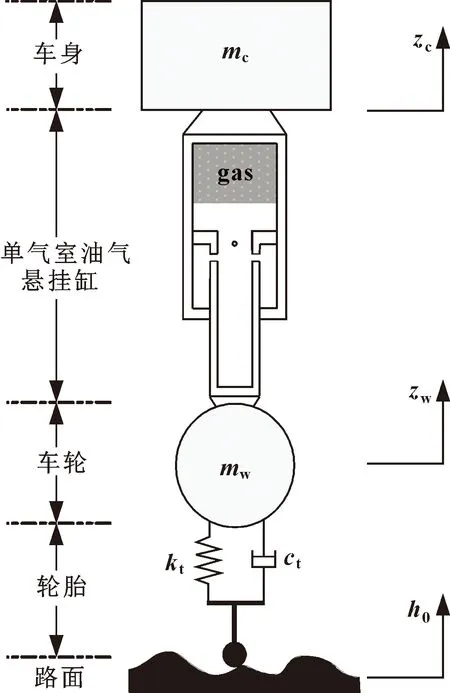

整车刚体运动是一个复杂的多自由度振动系统,而二自由度系统与多自由度系统并无本质区别。因此以二自由度1/4车悬架系统为研究对象,对车辆平顺性进行分析,其简化模型如图1所示。

图1 二自由度1/4宽体矿车油气悬架模型

忽略悬挂缸本身的内摩擦,根据文献[4]建立油气悬架动态输出力数学模型为

=-=+

(2)

式中:为油气悬架气体工作压力,Pa;为油气悬架缓冲腔油压,Pa;为悬架大腔有效面积,m;为悬架小腔有效面积,m。

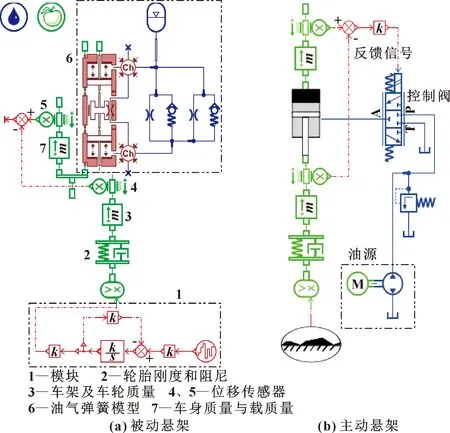

为非线性弹性力,计算公式为

(3)

式中:为初始充气压力,Pa;为初始充气体积,L;为活塞杆相对位移,m。

为非线性阻尼力,计算公式为

(4)

式中:为油液密度,kg/m;、分别为节流孔、单向阀流量系数;为阻尼孔过流面积,m;为单向阀过流面积,m;sign为符号函数。

结合公式(3)—(4),根据牛顿第二定律,得车辆非线性振动微分方程为

(5)

式中:为车身质量及载质量和,kg;为车轮及车桥质量,kg;为路面激励,m;为车身位移,m;为车轮位移,m;为轮胎刚度系数,N/m;为轮胎阻尼系数,N/(m/s)。

2 仿真模型的建立

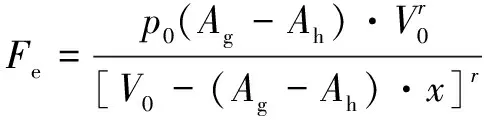

根据车辆悬架实际物理模型,利用AMESim搭建某宽体矿车前悬1/4车悬架仿真模型如图2所示。

图2 1/4油气悬架仿真模型

被动油气悬架仿真模型如图2(a)所示,模块1为公式(1)的求解模型,表示随机路面输入,模拟车辆实际行驶路况。在被动悬架的基础上加入控制阀及油源模块,将随机路面输入模型及油气弹簧封装成超元件,建立主动悬架仿真模型如图2(b)所示。

模型主要参数如表1所示。

表1 主要参数设置

3 结果分析

3.1 不同气室压力下车辆平顺性机制研究

对被动悬架进行仿真分析,将车身加速度时域特性曲线仿真结果与试验数据进行均方根计算并对比分析,得到加速度响应与气室压力的特征曲线如图3所示。

图3 加速度响应与气室压力的特征关系

由图3可知:试验结果与仿真基本吻合,验证了仿真模型的准确性;在相同气室压力下,随着车速的增加,车身加速度均方根值逐渐增大,说明车速越大,车辆平顺性越差。在实际工况中可适当降低车速来提高车辆平顺性,一般根据乘坐人员在主观感觉上的舒适程度作为车辆平顺性的评价指标。根据GB/T 4970—2009《汽车平顺性试验方法》,当加速度均方根达到1.6 m/s时,与之对应的人体主观感受为“不舒服”。考虑矿车司机工作时间较长,取1.6 m/s为均方根界限。由图3可知,当车速最大不超过40 km/h时,可以保证矿车良好的行驶平顺性及乘坐舒适性;当车速恒定时,加速度均方根值随气室压力的增大先减小后增大,由公式(3)可知,气室压力越大,刚度越大;当气室压力较小时,刚度较小,此时悬架较软,车身相对地面起伏较大,不利于乘坐舒适性;当气室压力较大时,刚度增大,悬架较硬,油气弹簧缓冲效果变差,不利于车辆平顺性;在车速不超过40 km/h且气室压力为7.7 MPa时,车身加速度均方根最小,说明车辆机动性能较好。

3.2 车辆平顺性指标对比分析

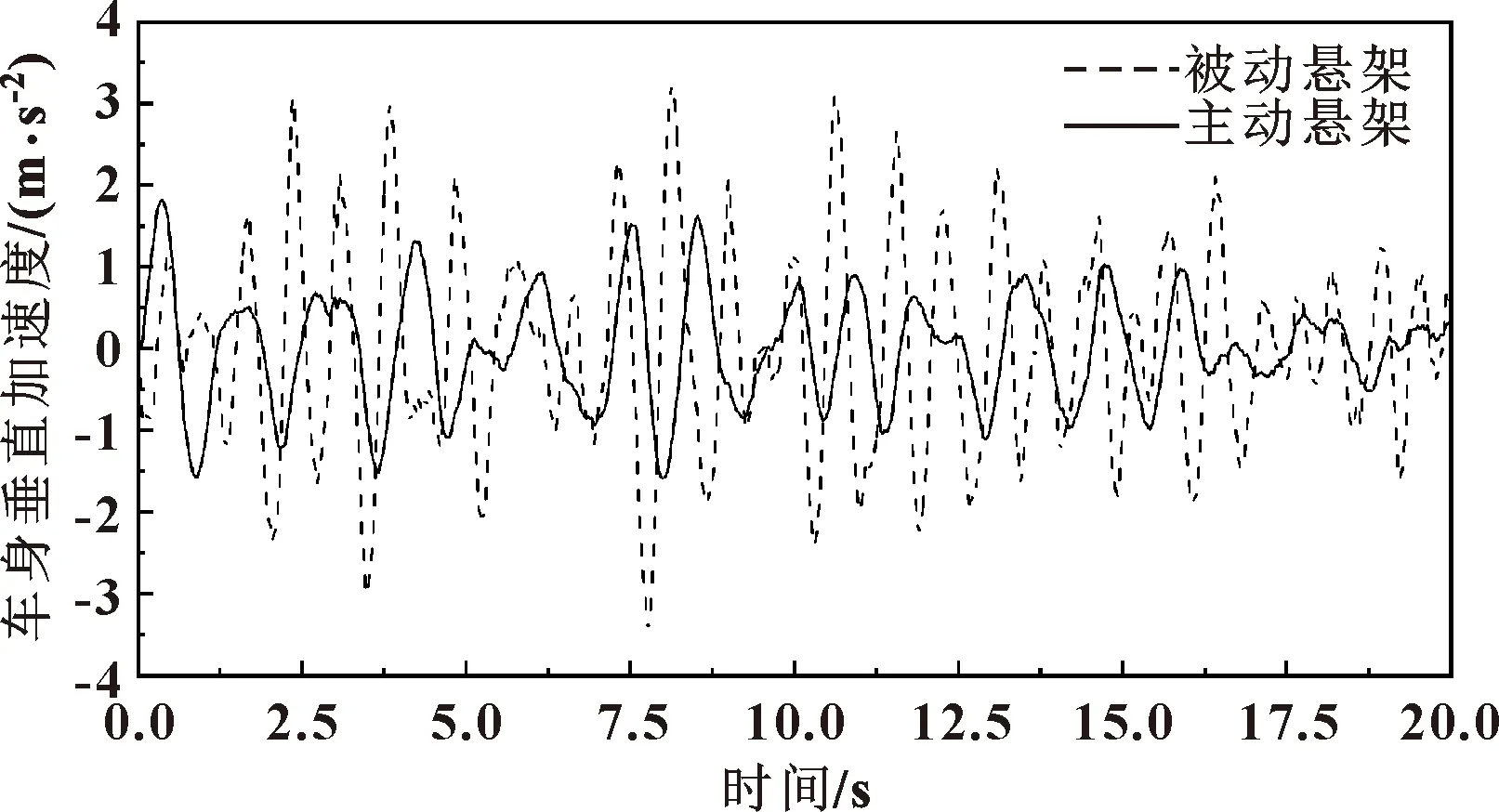

为对矿车平顺性指标进行对比分析,利用AMESim对被动油气悬架和主动油气悬架进行动力学仿真。设定矿车以30 km/h匀速行驶在C级路面,仿真时间取20 s、仿真步长为0.001 s,对仿真结果进行滤波处理后,分别得到如图4—图6所示的车身加速度、轮胎动载荷、悬架动行程的响应曲线。

图4 车身加速度时域响应曲线

图5 轮胎动载荷时域响应曲线

图6 悬架动行程时域响应曲线

由图4—图6可知,主动油气悬架的车身垂直加速度、轮胎动载荷及悬架动行程等物理量的波动范围均小于被动油气悬架,说明装配有主动油气悬架的宽体矿车相比被动油气悬架能更好地提升车辆行驶平顺性。

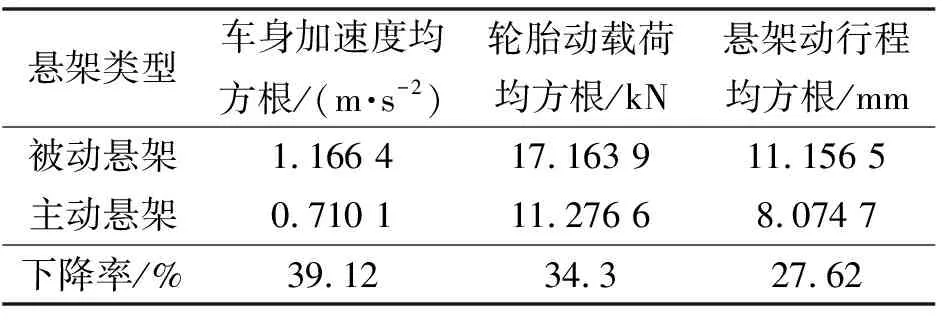

运用AMESim/信号库建立各评价指标均方根求解模型,代入相应数据后求解,对车辆平顺性评价指标进行对比分析,结果如表2所示。

表2 车辆平顺性评价指标对比

由表2可知:当矿车在C级路面行驶时,相比被动油气悬架,装有主动油气悬架车辆的车身加速度均方根降低了39.12%,轮胎动载荷均方根降低了34.3%,悬架动行程均方根降低了27.62%。

综合图4—图6及表2可得:主动油气悬挂系统与被动油气悬挂系统相比,车身加速度、轮胎动载荷及悬架动行程均明显降低,进而使车辆的行驶平顺性、乘坐舒适性得到显著改善,体现了主动油气悬架的优越性。

4 车辆平顺性优化设计

4.1 优化模型的建立

利用AMESim设计探索功能,对主动悬架模型进行更深入的物理分析。采用遗传算法对设计空间进行探索,避免局部极小值,然后研究扩展模型以改进收敛性,从而在满足约束条件的前提下,获得悬架参数的最佳值。

(1)设计变量

油气悬架比较重要的3个参数为刚度、阻尼、频率。刚度特性主要取决于气体工作参数,而阻尼孔直径等结构参数对阻尼特性影响较大,因此选取前悬油缸气室充气体积和阻尼孔直径作为设计变量,取值范围如表3所示。

表3 设计变量取值范围

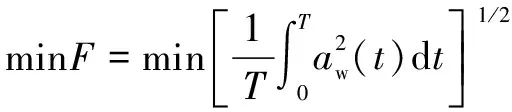

(2)目标函数

车身的高垂直加速度使得矿车司机的驾乘感较差,因此车身加速度应尽量小于9.8 m/s。在悬架优化设计中,需尽量使车身加速度减小到最低,因此选取车身加速度为研究目标,将车身垂直方向上的加权加速度均方根设为优化目标函数,函数方程为

(6)

式中:()为车身加速度时间历程,m/s;为统计持续时间,s。

(3)约束条件

油气悬架的功能主要是使车辆具有良好的行驶平行性、乘坐舒适性和驾驶安全性,三者相互关联,任意对某一性能进行改进,都会影响其他性能。因此,在对车辆平顺性进行优化时,需对悬架设置约束条件,以保证不会影响到车辆整体性能。

①轮胎压缩量表示轮胎与地面的接触状态,反映车辆行驶安全性,负压缩意味着轮胎不再与地面接触,因此尽量使轮胎压缩系数为正,即:

≥0

(7)

②悬架动行程过大,一方面会影响车辆操作稳定性和舒适性,另一方面会增加悬架撞击限位块的概率,悬架动行程均方根一般在限位行程的1/3以内,即:

≤[]3

(8)

式中:[]为悬架限位行程,文中取0.3 m。

4.2 优化结果分析

优化条件建立完成后,通过AMESim软件中的Optimization模块,定义输入变量、输出变量及约束范围,选用遗传算法对模型进行最优求解。经计算得优化后的气室充气体积为1.6 L、阻尼孔直径为10 mm。通过数据处理,得到优化后的车身加速度均方根值为0.577 1 m/s,对比优化前的主动悬架降低了18.72%,说明优化对车辆平顺性有一定改善。

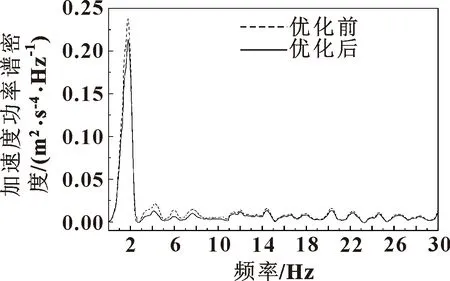

矿车在C级路面以30 km/h行驶时,优化前后车身垂直加速度功率谱密度对比如图7所示。

图7 优化前后主动悬架加速度频域对比

由图7可知:功率谱密度峰值约为1.8 Hz,优化后的峰值略有降低。人体对垂直振动的敏感范围主要集中在4~12.5 Hz,由图7可以看出,优化后的4~12.5 Hz内,功率谱密度明显降低,说明该优化对提升矿车乘坐舒适性有一定效果。

5 结论

本文作者建立了1/4车辆动力学模型,利用AMESim软件搭建了油气悬架仿真模型,将仿真结果与试验数据对比,验证了模型的准确性。在随机路面输入下研究车辆行驶平顺性机制;将被动与主动悬架进行对比分析,并对主动悬架进行优化,结果表明:

(1)悬架初始气室压力不变时,车速越大,平顺性越差,车辆均速行驶时,平顺性随初始气压的增大先变好后变差;当车速不超过40 km/h且气室压力为7.7 MPa时,车辆平顺性较好。

(2)当矿车在C级路面以30 km/h匀速行驶时,配有主动悬架车辆的车身加速度均方根、轮胎动载荷均方根和悬架动行程均方根相比被动悬架分别降低了39.12%、34.3%和27.62%,说明主动油气悬架能更好地提升车辆平顺性。

(3)利用AMESim/Optimization模块,对主动油气悬架进行优化,优化后的加权加速度均方根降低了18.72%,为矿用宽体车油气悬架的优化设计提供了有效方法。