微小孔加工超声电火花系统设计

王鹏翔,于大国,李梦龙,孟相辉

(1.中北大学机械工程学院,山西太原 030051; 2.山西省深孔加工工程技术研究中心,山西太原 030051)

0 前言

电火花加工(EDM)经常用于加工一些难加工材料,例如钛合金、镍基单晶合金等。电火花机床通常将置于工作液中的工件作为负极,将电极工具作为正级,并基于脉冲火花放电原理,当电极与工件靠得足够近时,电极放电腐蚀工件表面,达到去除多余材料的目的,实现高精密加工。但EDM同样存在难以解决的缺陷,例如:加工效率低、精度难以控制、腐蚀产物堆积、电极丝损耗后导致间隙控制不稳定等。故研究者将超声加工与电火花加工结合起来(一般将超声振动附着在电极丝上),研究超声电火花复合加工技术。超声加工定义为谐振频率大于20 kHz的加工,当电极与超声系统在谐振状态下时,会产生空化效应,导致工作液中的微小气泡破裂,产生的力会引起工作液发生紊流,加速蚀除废料的排出,避免普通EDM加工中常见的废料沉积。同时,超声振动在液体环境下会产生高频的泵吸作用,从而使工作液流速加快,冲走积屑并提高消电离的能力。

在微小深孔(深径比大于5)加工中,由于电极较细,故将其统称为电极丝。普通电火花加工时,电极一般从电主轴端部引入导向套进行固定,此过程需要穿过超声系统中的变幅杆,故需设计一款通孔类的变幅杆引起电极丝的纵振。

由于超声发生器和换能器一般为预先购置,故对超声变幅杆展开研究。变幅杆在整个超声系统中起放大微小振幅的作用。变幅杆根据其形貌函数大致可以分为单一形变幅杆和复合变幅杆。阶梯形变幅杆有截面突变,会导致频率误差大、裂纹、断裂等安全隐患,但此结构的放大倍数同时也增大。指数形变幅杆与其他类型的变幅杆相比,没有轴线方向上的突变,故应力和频率误差小,但其特殊的形状导致其加工困难、弧形面加工要求精度高,从而导致成本较高。由于阶梯形变幅杆的优化方案常为在变截面处加工圆弧过渡,受此类变幅杆的启发,本文作者设计了一种指数过渡阶梯形变幅杆,能够在微小孔加工领域提供较高的频率稳定性。

1 指数过渡阶梯形变幅杆理论分析及公式推导

理论计算的过程中,需将该变幅杆的材料假设为均匀、同性的;振动过程中的机械损耗不计;机械波沿着轴线传播。

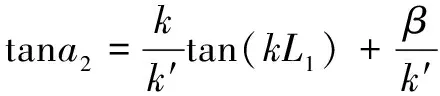

在谐振的条件下时,得到其波动方程:

(1)

式中:()为质点位移函数;()为横截面积函数;为圆波数。

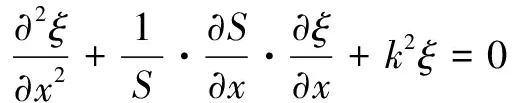

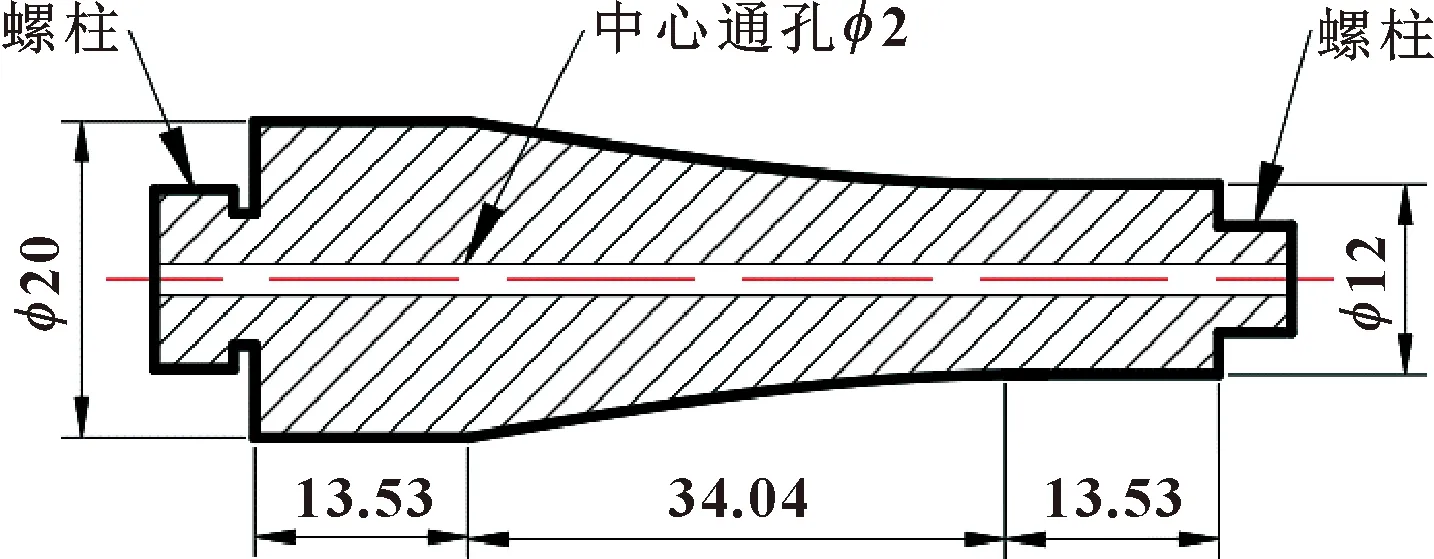

将变幅杆设计=,即首段和尾段长度相同,故将其称为指数过渡阶梯形变幅杆。并选择1/2波长的自由振动情况进行分析,建立指数过渡阶梯形变幅杆的理论模形(如图1所示)。

图1 指数过渡阶梯形变幅杆的理论模形

从计算方案上来说,指数过渡阶梯形变幅杆是由单一变幅杆组合而来,故在计算尺寸时采用三段结构分开计算的方式,求出每一段的位移分布方程。

第一段杆为阶梯形变幅杆的输入端,将边界条件代入式(1)中,解得第一段变幅杆的质点位移函数为

=cos+

(2)

第二段杆为指数形过渡段,此时的横截面积跟随变幅杆形状的指数函数变化,分析其截面具体的变化规律为

=e-e|==

(3)

将式(3)中各条件代入式(2)中可以得到第二段指数过渡形变幅杆的质点位移函数为

=ecos(′+)

(4)

第三段杆属于阶梯形变幅杆尾段,故将边界条件代入,求得第三段阶梯形变幅杆尾段的质点位移函数为

=cos[-(+)]

(5)

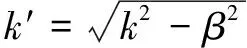

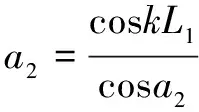

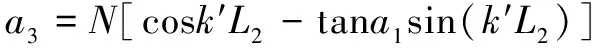

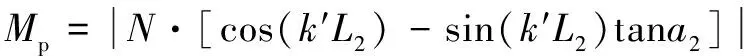

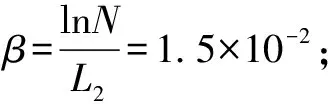

、计算公式如下:

式中:、、分别为指数过渡阶梯形变幅杆每一段的质点位移函数;、、分别为指数过渡阶梯形变幅杆每一段的长度。

在计算完每一段的质点位移函数之后,将各式结合,求得此变幅杆的频率特性方程、位移节点方程、放大系数方程。

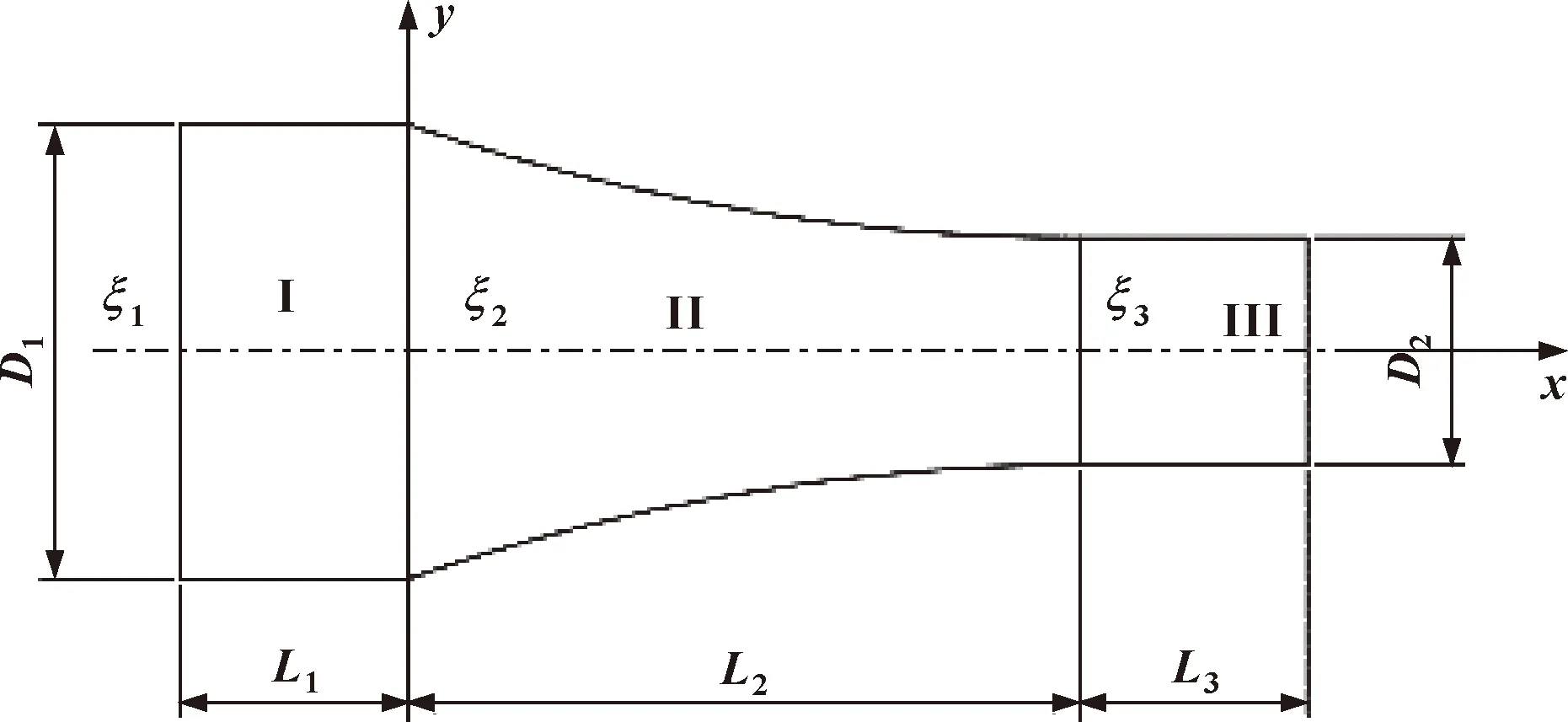

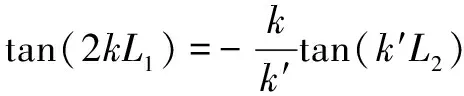

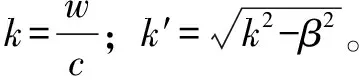

频率特性方程:

(6)

变幅杆节点位置由指数形过渡段的质点位移函数求得,将=0代入得位移节点函数:

(7)

放大系数方程:

(8)

2 参数设计及ANSYS仿真优化

此设计为纵振形变幅杆,根据换能器测量尺寸将变幅杆两端面直径与频率分别设计为20 mm、12 mm和43 000 Hz。通过解析计算得出首段和尾段长度==13.53 mm;指数过渡段长度=34.04 mm;节点位置为距大端面29.8 mm处、放大倍数为1.65。

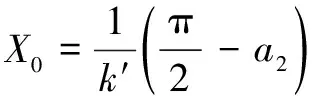

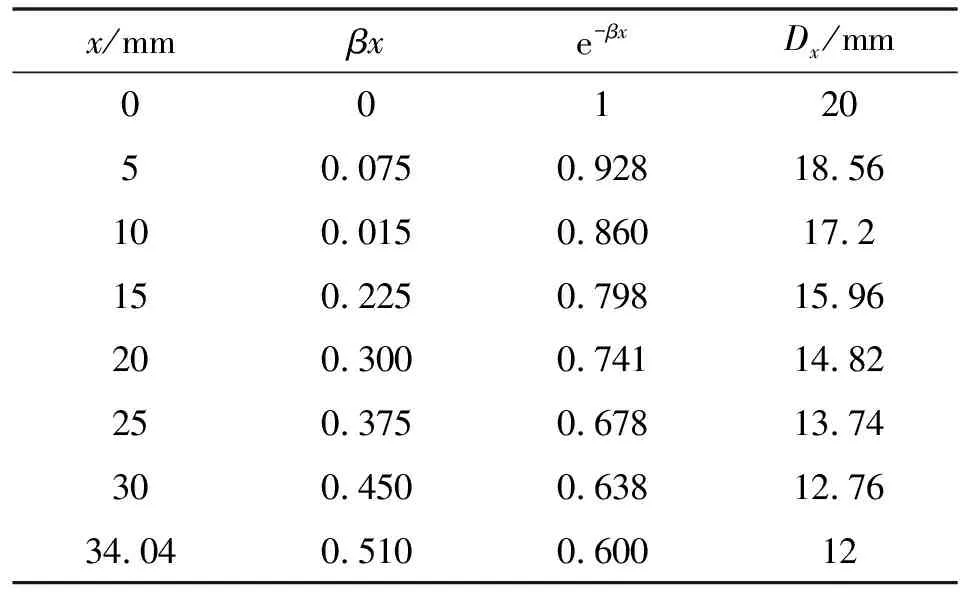

且变幅杆的指数段尺寸变化符合:

=e-

(9)

表1 指数过渡阶梯形变幅杆形貌尺寸

将数据导入SolidWorks中建模得到所设计的指数过渡阶梯形超声变幅杆见图2。

图2 指数过渡阶梯形超声变幅杆剖面图

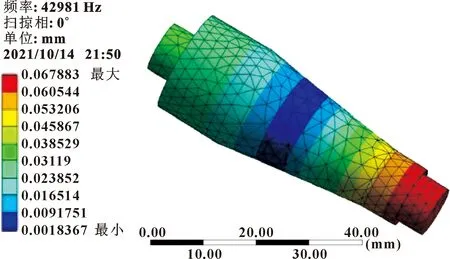

将设计好的变幅杆在SolidWorks中建模,再导入到ANSYS中。经过网格划分后,采用Subspace的方法计算出指数过渡阶梯形变幅杆的20阶振型的谐振频率进行分析,结果见图3。

图3 优化前模态分析

通过模态分析发现:该结构的谐振频率为38 172 Hz,与设计的方案有偏差。

这是因为在实际应用中,由于变幅杆需要连接换能器,并且电极丝也需要固定,所以在初始设计的变幅杆两端添加了两个螺柱,添加了轴向通孔,从而导致了此时的谐振频率与设计频率差距较大。所以,有必要进行变幅杆参数优化以达到设计的初始频率43 kHz。通过不断改变变幅杆的小端长度可以得出以下结果:变幅杆的谐振频率随着变幅杆长度的减小而增大。在不断尝试之后将小端长度减少至7.5 mm后再次进行模态分析与谐响应分析,结果见图4。

图4 优化后谐响应分析

通过优化后的谐响应分析结果发现:变幅杆大端输入振幅为3 μm时,得到小端最大振幅为6.78 μm,此变幅杆的放大倍数为2.26,且此时变幅杆仿真结果较为稳定。

优化前后对比分析:计算优化前误差(=(-)×100)为11.2%,优化后误差(=(-)×100)为0.04%。

经过仿真优化,最终得到了频率与设计相符合且放大倍数大的指数过渡阶梯形变幅杆。其优势在于:(1)该变幅杆中心通孔起良好的导向作用;(2)长杆的结构使电极丝在微小孔加工时,悬在外端的长度减小,防止电极丝失效抖动;(3)过渡段为高稳定性的指数过渡,在获得高放大倍数的同时提高了稳定性。

3 试验分析

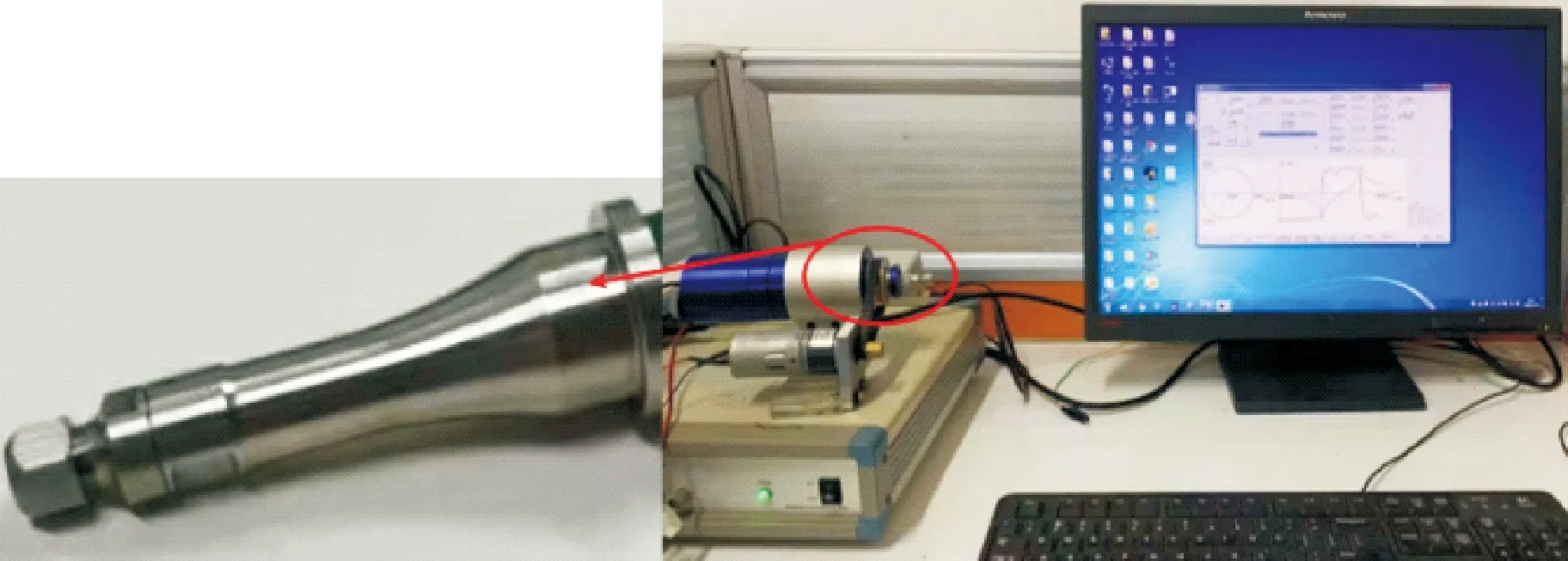

3.1 阻抗分析试验

制作所设计的变幅杆,再与超声换能器相连。使用阻抗分析仪对此超声系统进行阻抗分析试验。试验过程及结果分别如图5、图6所示。

图5 阻抗分析试验

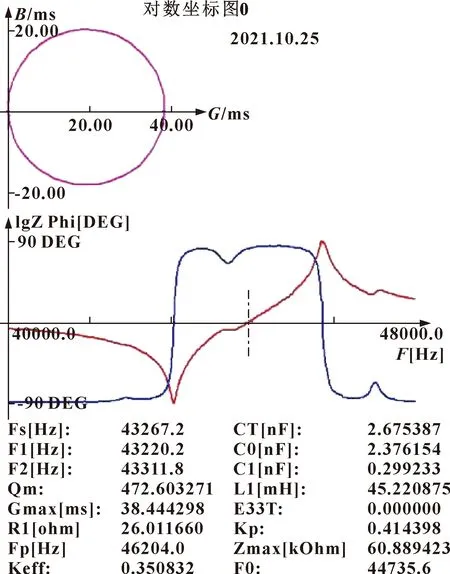

图6 试验结果

由图6可知:该复合变幅杆的谐振频率为43.26 kHz、导纳圆圆度高、机械品质因数高、电声转化能力较强,可将其应用于实际。

3.2 加工形貌试验

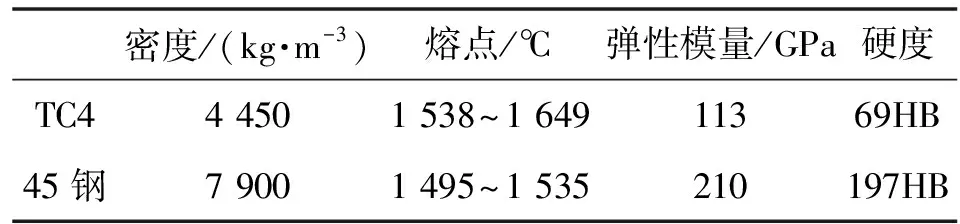

TC4钛合金由于其高耐热性,耐磨性被广泛应用各领域,45钢是最常使用的工程材料。故此试验将工件材料设定为100 mm×150 mm×2 mm的钛合金板材和45钢,材料性能如表2所示。

表2 材料性能

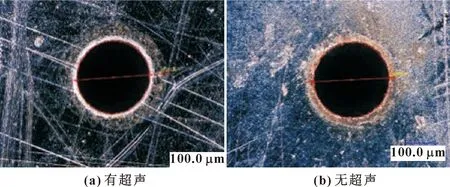

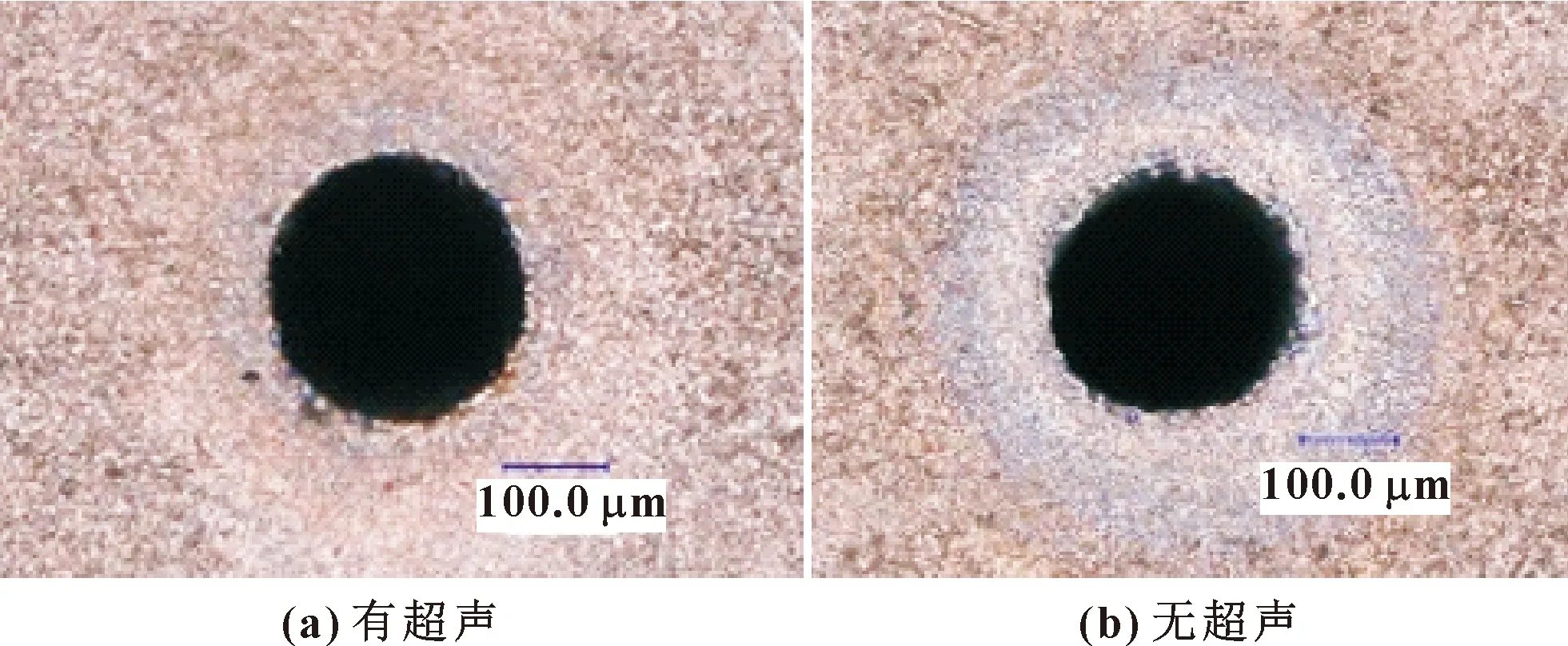

将所设计的超声系统安装在SE-WK008电火花微孔机上进行微小孔超声电火花复合加工。以相同的电参数(脉冲间隔为0.6、脉冲宽度为0.6、峰值电流为6 A、加工电压为80 V)进行微小孔加工试验,预计加工出直径为0.23 mm的孔。试验结果如图7与图8所示。

图7 45钢入口对比

图8 钛合金入口对比

观测所加工孔的进出口发现:电火花机床加载了超声振动后,所加工出的孔精度、圆度、表面质量、热影响区都比普通电火花机床要好。这是由于超声所产生的空化效应导致工作液中的微小气泡破裂,产生的力会引起工作液产生紊流,加速蚀除废料的排出,减少了重铸层的产生。并且电极在液体介质中高频的进给和回退会产生泵吸作用,也加速了极间冷却液流动,改善加工环境。由于极间废屑减少,电极将会降低失效放电的次数,大大提高加工效率,并且使热影响区域变小。

4 结论

设计了可用于电火花机床的超声系统,通过有限元仿真、参数优化、阻抗分析、形貌观测等手段,得到了以下结论:

(1)通过理论分析得到了43 kHz谐振频率的指数过渡阶梯型变幅杆的具体参数,并通过ANSYS仿真计算出最优频率,发现频率误差很大。将其进行了参数优化,即小端长度减少至7.5 mm。最终得到了与初始设计频率相符合的变幅杆。优化前后变幅杆的频率误差分别为11.2%和0.04%。

(2)将所设计的变幅杆与超声换能器连接起来进行阻抗分析试验,发现超声系统的实际谐振频率为43.26 kHz,且导纳圆圆度好,超声系统稳定性较高,符合设计思路。

(3)将所设计的超声系统安装在SE-WK008电火花微孔机上进行打孔试验,发现加工效率明显上升、孔圆度提升、热影响层减小。这是由于所设计系统为SE-WK008电火花微孔机提供了稳定的超声振动,加工中所产生的空化效应和泵吸作用改善了加工环境。

(4)所设计的超声系统也可以安装在电极内冲液的微孔电火花机上,防止外冲液方式因为流量误差所带来的电极偏斜和蚀除物单侧堆积的现象。