微纳光纤的精细化制备与应用研究

陈昭坤,于洋

(五邑大学 应用物理与材料学院,广东 江门 529020)

光电子器件随着纳米技术的发展而微型化和集成化,其中,微纳光纤[1]由于尺寸小、光场约束强、大比例倏逝场和低损耗传输等优良特性,获得了广泛的关注. 光在微纳光纤中传输时,光场有很大一部分能量以倏逝场的形式分布在光纤表面,由于这部分处于光纤表面的倏逝场会与环境发生相互作用,故微纳光纤可用于制作结构紧凑且灵敏度高的传感器[2]. 另外,针对微纳光纤的传输特性[3]、温度特性[2]、能量分布特性[4]的研究,也为以微纳光纤为基础的耦合器[5]、光纤光栅[6]、晶体腔[7]、谐振腔[8-9]等功能器件的开发提供了支持.

微纳光纤传感器或微纳光纤功能器件都是基于微纳光纤制备的. 目前,微纳光纤的熔融拉锥制备有火头固定不动的制备方式[10-11],也有火头来回扫描的制备方式[10-12]. 无论采取哪种制备方式,在拉锥过程中,火焰的氢氧流量都是固定不变的. 当全程火焰温度较低时,会导致光纤拉锥前期不能快速熔融、光纤软化程度较低、韧性不够,而使光纤损耗增加或产生裂纹;当全程火焰温度较高时,虽然拉锥前期光纤能够快速熔融,但拉锥后期会由于光纤较细而过度熔融导致损耗增加,甚至会由于火焰气体喷射的冲力过大而使微纳光纤断裂. 这样制备的微纳光纤普遍存在直径大、腰部平缓区较短、传输损耗高以及成品率低等问题. 鉴于此,本文提出在光纤拉锥系统熔融拉锥的过程中设置时间分段,通过精准控制每个时间分段下的氢气流量、氧气流量、火头来回扫描的速度以及光纤平台的拉伸速度等参数,来精细化控制光纤的整个制备过程,以期制备理想的微纳光纤.

1 微纳光纤的精细化制备与分析

本文基于熔融拉锥法制备微纳光纤.实验过程中采用的预制光纤为普通单模光纤(SMF-28、康宁),其材料主要为二氧化硅. 如图1所示,光纤拉锥系统主要由微位移平台及其控制系统、氢(氧)加热源、宽光带光源、功率计等组件构成,系统通过功率计检测光纤中的光源进而实时监控光纤在拉锥过程中的损耗情况.

图1 光纤拉锥系统

微纳光纤拉制过程中,先在控制系统中设置时间分段,再在时间分段中调节氢氧发生器产生的氢气和氧气流量、光纤平台的拉伸速度、火头来回扫描的速度等. 在微纳光纤熔融拉锥过程中,我们根据微纳光纤的不同状态调整对应的拉锥参数:当微纳光纤拉伸损耗明显增加,且呈绷直状态时,说明拉伸温度过低,应适当增加氢气、氧气的流量;当微纳光纤拉伸损耗明显增加,且呈“飘扬”状态时,说明拉伸温度过高,应适当减少氢气、氧气的流量. 拉锥的具体参数详见表1,具体步骤如下:

表1 时间分段的具体参数

1)制备的前期工作. 光纤由涂覆层、包层以及纤芯构成,需要用光纤钳将一根普通单模光纤的涂覆层剥掉,然后用酒精将光纤(包层、纤芯)擦拭干净,避免拉锥过程涂覆层残留的杂物造成损耗,然后将光纤放置到拉伸平台上进行拉锥.

2)光纤快速熔融阶段I. 刚开始拉锥时,光纤直径125 μm,比较粗,为使光纤快速处于熔融的状态,我们选用140 SCCM的大氢气流量、30 SCCM的大氧气流量、80 μm/s的慢平台拉伸速度,并使火头固定不动(即扫描距离和扫描速度均为0)集中加热光纤中间位置,以避免光纤拉锥时因软化程度不高、可伸缩性不强而导致的损耗增加或出现裂纹.

3)光纤熔融稳定阶段II. 随着火头固定加热时间的推移,降低氧气流量至20 SCCM,提升拉伸速度至90 μm/s,以避免因温度过高光纤过度熔融、光纤软化程度过高、流动性强而使得其表面均匀性不好、损耗增加. 待光纤加热熔融到与拉伸速度处于一个稳定的状态时,设置火头来回扫描来加热光纤(此时设置扫描速度3 000 μm/s,扫描距离10 000 μm).

4)火头来回扫描加热阶段III、IV. 在火头开始来回扫描加热光纤的过程中,由于光纤已经被加热熔融,并且开始拉伸变细,此时我们逐步提升光纤平台的拉伸速度(110 ~ 130 μm/s ),并减少氢气流量(140 ~135 SCCM)和氧气流量(7 ~ 6 SCCM ).

5)火头来回扫描加热阶段V-VIII. 光纤平台的拉伸速度保持在150 μm/s,随着持续拉伸光纤的直径越来越细,很容易断裂或损耗增加,于是,逐步设置更小的氢气流量(135—125—115—105 SCCM)和氧气流量(6—2—2—2 SCCM),避免因温度过高造成光纤过度熔融和因火头喷射气体的冲力导致光纤断裂.

6)光纤拉锥的细化阶段IX. 保持105 SCCM的小氢气流量和2 SCCM的小氧气流量,保证火头喷射气体的冲力较小. 此时,光纤的直径已经非常小,过大的拉伸速度容易导致光纤断裂,所以降低拉伸速度至135 μm/s,继续拉伸光纤至更细.

采用上述方法,我们制备了直径3.0 μm、2.1 μm、1.2 μm和1.0 μm的微纳光纤,具体的实验数据如表2所示,其光学显微如图2所示. 随着拉伸时间的增加,微纳光纤的直径越来越小,其最小值为1 μm、拉伸长度73 000 μm、损耗0.15 dB;直径3 μm的微纳光纤,其拉伸长度35 000 μm、损耗仅0.05 dB. 而当光纤直径一定时,拉伸长度越长,其腰部平缓区也越长,因此,精细化方式制备的微纳光纤具有小直径、长腰部平缓区、低传输损耗、在拉锥过程中不容易断裂等优点. 在排除人为因素的情况下,微纳光纤的成品率可达95%以上.

表2 微纳光纤成品数据

图2 不同直径微纳光纤的光学图

2 微纳光纤环形谐振腔

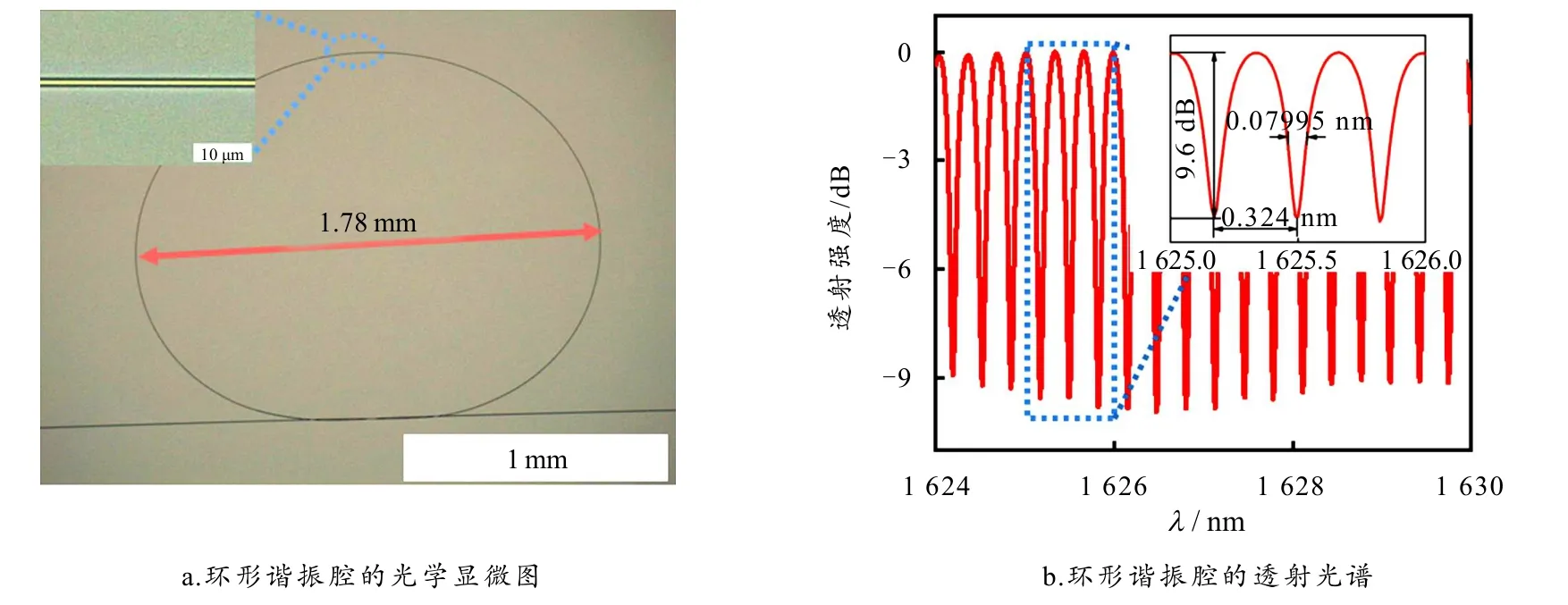

微纳光纤在光耦合和传感等领域有着潜在的利用价值,其中微纳光纤环形谐振腔就是一个经典的、具有高灵敏度的微纳光纤传感器件,它利用微纳光纤的耦合特性,使入射光在直波导和环形腔中不断耦合循环,从而产生干涉光谱. 我们采用上述方法拉制了一根直径约2.1μm的微纳光纤,利用微纳光纤的耦合特性,制作成如图3-a所示的直径约1.78 mm的一个环形谐振腔. 采用宽光带光源入射该谐振腔,用光谱分析仪测量其透射光谱,结果如图3-b所示,其自由光谱范围(FSR)约0.324 nm、半高峰宽(FWHM)约0.079 95 nm、Q值约20 338,且有着9.6 dB的高消光比. 该环形谐振腔在具有高Q值的同时还具有高消光比,说明其具有良好的透射光谱特性、耦合系数较高,也说明制作环形谐振腔的微纳光纤具有较高的耦合特性(直径小、耦合区长)以及较低的传输损耗,是一根品质优良的微纳光纤.

图3 环形谐振腔以及其透射光谱

3 结论

微纳光纤的精细制备是决定其波导性能与应用性能的关键因素,本文通过在光纤拉锥系统熔融拉锥的过程中设置时间分段,精准控制每个时间分段下的氢气流量、氧气流量、火头来回扫描的速度以及光纤平台的拉伸速度等参数,从而制备出小直径、长腰部平缓区、低传输损耗的微纳光纤,并由此制备了FSR约0.324 nm、Q值约20 338以及9.6 dB的高消光比的微纳光纤环形谐振腔. 本文所提出的时间分段精细化拉锥光纤,进一步改善了微纳光纤的制备工艺,在微纳光纤及其器件实用化研究方面具有重要的应用价值.