火法富集ICP-AES法测定电镀污泥中的金、钯、银

陈思奇,叶汝汉,罗平,盛钊君

(1.五邑大学 生物科技与大健康学院,广东 江门 529020;2.江门新财富环境管家技术有限公司,广东 江门 529000)

电镀行业每年产生的污泥类废物数量巨大,某些电镀污泥中含有微量的金、银、钯等贵金属,存在一定的回收价值[1-4]. 但是,由于其中贵金属含量低,且有铜、镍、铬等的干扰,对其进行含量测定、价值评估存在诸多困难. 通常需要对电镀污泥中的贵金属进行富集,火法富集是常用的富集方法之一,可以很好地解决样品杂质多、含量低的问题[5]. 电感耦合等离子体发射光谱法(ICP-AES)广泛用于分析和测定样品中微量、痕量和超痕量的元素,可以实现多元素的同时测定. 该技术不但具有极低的检出限,而且具有极宽的动态线性范围,此外,还具有谱线简单、基体干扰少、精密度高、分析速度快等优势. 本研究选用火法富集ICP-AES法对电镀污泥进行多种贵金属成分分析和含量测定,探究熔融过程中的温度与时间、硅酸度、氧化铅与样品的质量比、铅扣质量、灰吹的温度与时间等5个因素对富集和测试结果的影响,以期为电镀污泥的回收价值评估提供检测方法,从而实现资源的合理回收利用.

1 试验材料及仪器

电镀污泥样品由江门市新财富电镀园区提供.

试剂:硝酸、盐酸(广试,GR),氧化铅(II)(长沙秋龙),二氧化硅、碳酸钠、硼砂、淀粉、氯化钠(天津大茂,AR),金标准溶液、钯标准溶液、银标准溶液(伟业计量,1 000 μg/mL).

仪器:电子天平(福建华志电子科技有限公司TP-A1000)、石墨电热板(长沙秋龙OB-1EFS)、纯水系统(上海和泰仪器Master-D UV)、颚式破碎机(开元5E-JCA100×60)、制样粉碎机(开元5E-JCA1×100)、电感耦合等离子体发射光谱仪(美国PerkinElmer Optima 8000)

2 试验步骤与方法

2.1 样品前处理

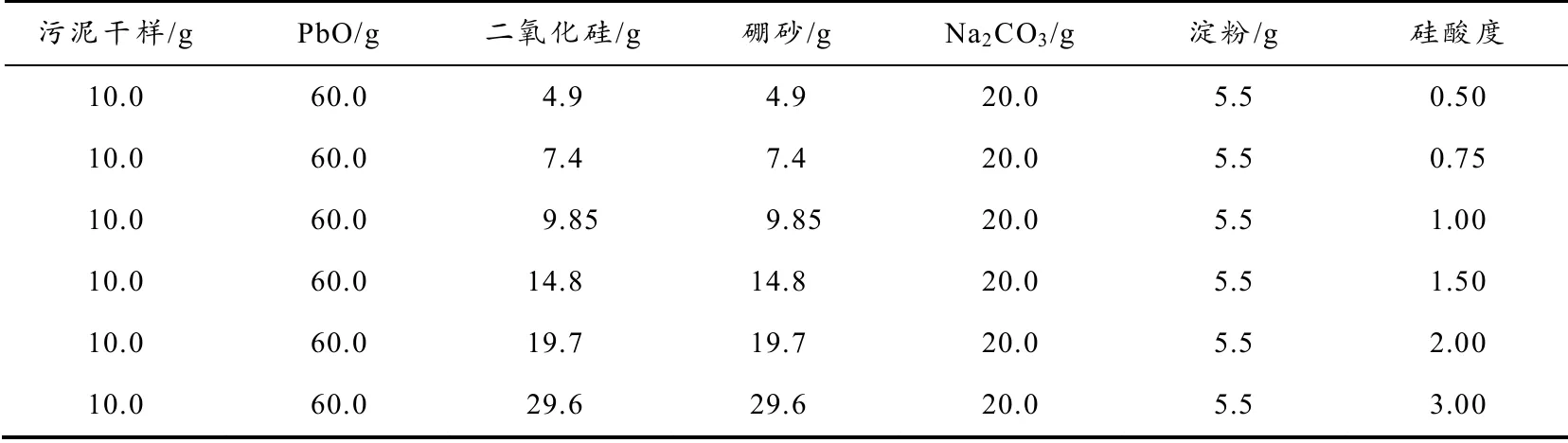

样品前处理过程如图1所示. 首先,称取足量电镀污泥于(105±5)°C下烘干至恒重. 然后,将干样破碎、过60目尼龙筛、保存. 接着,均匀地从电镀污泥样品中取出10.0 g试样,按表1数据用电子天平分别称取对应量的淀粉、二氧化硅、硼砂、氧化铅、碳酸钠至混样容器中,充分混匀,随后放入试金炉熔融,待反应结束后取出倒入铁模,冷却定型,敲渣塑形,放入炉中灰吹,而后锤扁得到的合粒,以盐酸、硝酸进行消解,容量瓶定容至100 mL,最后上机检测.

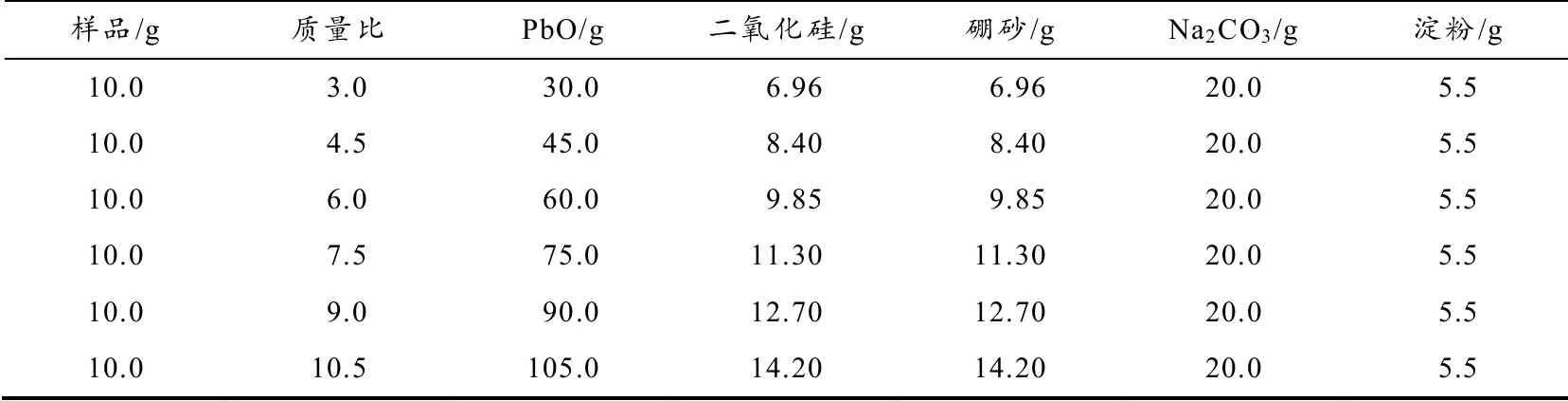

表1 混样组分

图1 试验流程图

2.2 测试方法

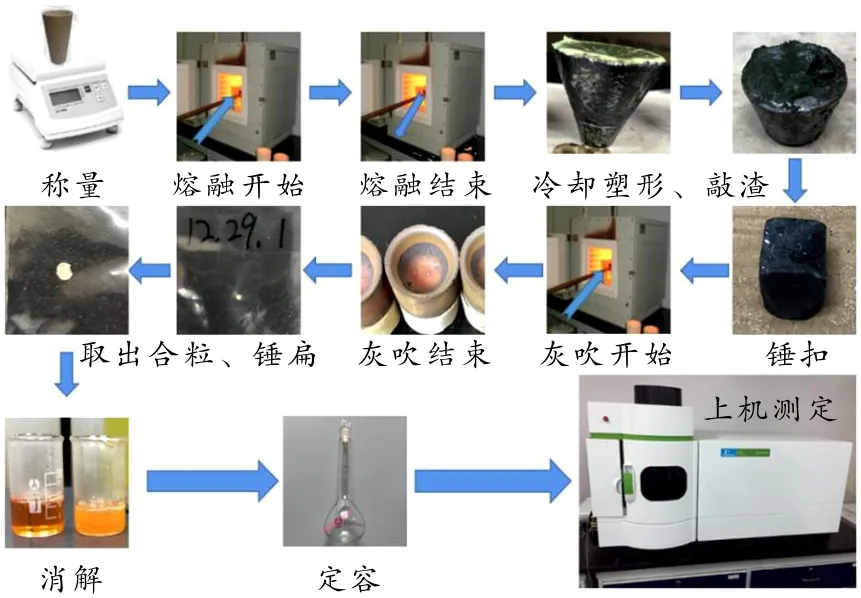

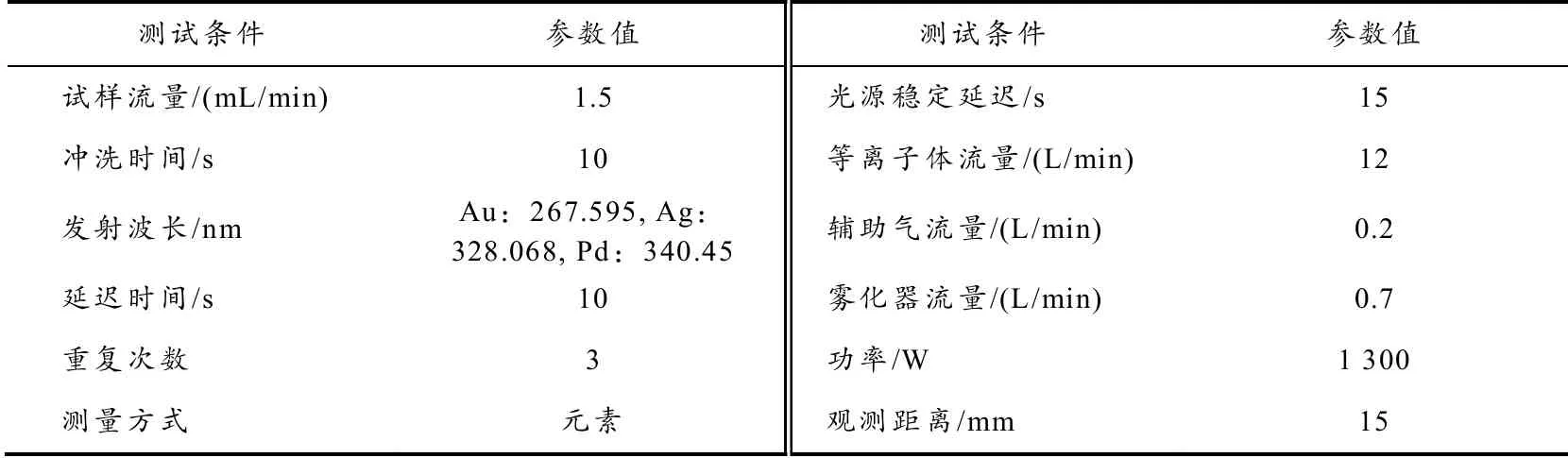

消解定容后,按表2测试条件在ICP-AES上进行测定.

表2 火法富集ICP-AES法测试条件

2.3 标准曲线绘制

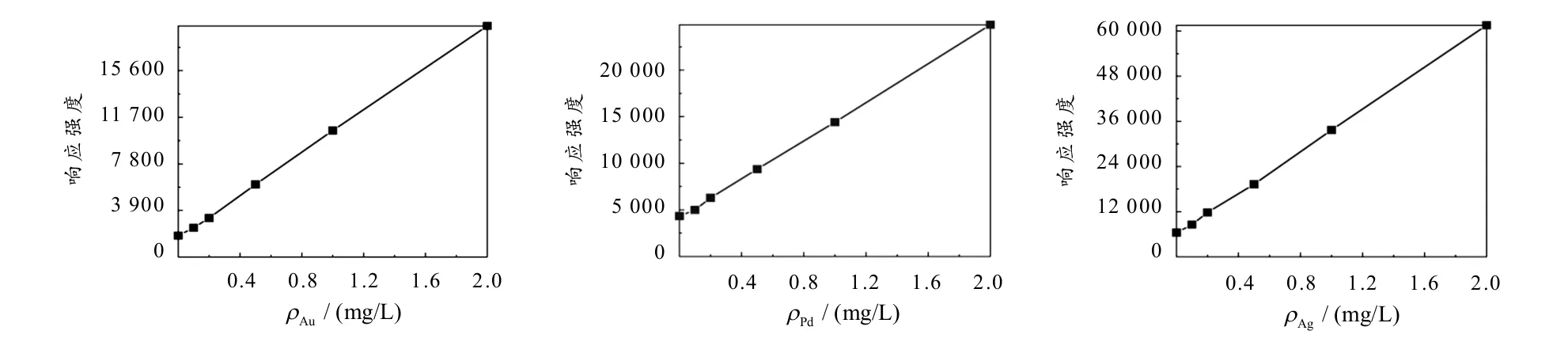

准确移取10.0 mL元素标准溶液加入100 mL容量瓶中,用5%王水溶液稀释至标线,摇匀,得标准贮备液. 分别移取0.00 mL、0.10 mL、0.20 mL、0.50 mL、1.00 mL、2.00 mL标准贮备液置于100 mL容量瓶中,用5%王水溶液定容,制备工作曲线溶液,参考质量浓度为:0.00 mg/L、0.10 mg/L、0.20 mg/L、0.50 mg/L、1.00 mg/L、2.00 mg/L. 由质量浓度从低到高依次进样,按照仪器参考测试条件分别测量其发射强度. 以发射强度值为纵坐标,目标元素系列质量浓度为横坐标,建立目标元素的工作曲线如图2所示,其标准曲线方程与相关系数如表3所示.

图2 金、钯、银的标准曲线

表3 标准曲线方程和相关系数

3 结果与讨论

3.1 熔融过程中的温度与时间

在火法富集中,熔融过程是使样品进入熔融态,首先达到一个均质化的平衡,再用氧化铅做捕集剂将目标金属金、钯、银等捕获,然后经过还原、升温、降温等一系列过程沉降下来形成铅扣,以达到富集目标金属的目的. 因此,这一过程温度和时间的控制对样品中各组分达到均质化具有较大的影响[6]. 参考文献[7-9]的操作,为使造渣充分、保证样品流动性优良,并给予铅足够的富集、沉降贵金属的时间,经过多次试验,本研究最终选取碳酸钠的分解温度(950°C)为入炉温度,在50 min内升温至1150°C,并保温50 min.

3.2 硅酸度

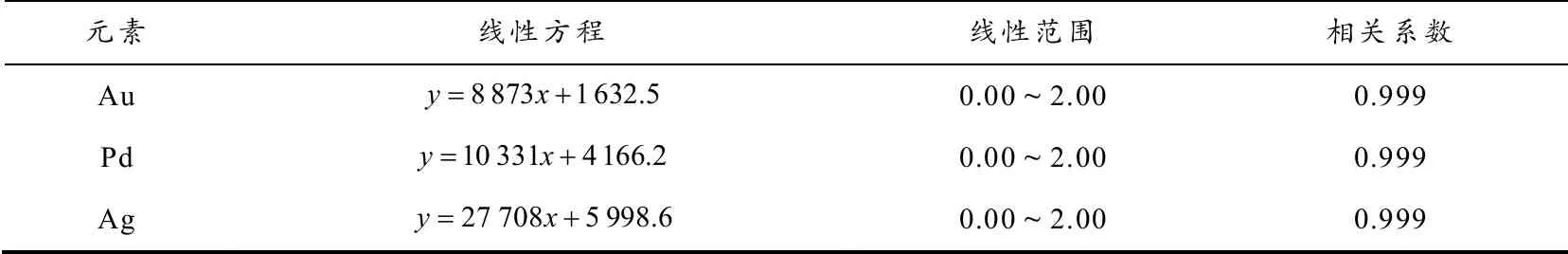

硅酸度是熔渣中酸性氧化物含氧量与碱性氧化物含氧量的比值,硅酸度值影响火法富集的效果:1)高硅酸度时,熔渣的除杂能力较强,但熔渣流动性差,容易在熔融物中残留大颗粒,导致目标金属分散不均、铅粒难以凝聚,不易形成完整的铅扣. 2)硅酸度低时,熔渣黏度小,流动性好,铅扣易凝聚,但熔渣除杂能力差且会腐蚀黏土坩埚,并需要更高的熔融温度以致转移熔样时熔渣冷凝过快,铅扣的沉积效果变差,同样使富集效果降低. 为获得硅酸度与富集效果的相关性,按表1数据,本研究分别设定硅酸度为0.50、0.75、1.00、1.50、2.00、3.00进行试验. 结果如图3所示:随着硅酸度的增加,检测出的目标金属含量先增加后降低;硅酸度为1.0时,所检测出的钯、银含量达到最高值,金含量亦接近最高值(94%). 该结果与文献[10]的研究结果一致.

图3 金、钯、银的检测含量随硅酸度的变化

3.3 氧化铅与样品的质量比

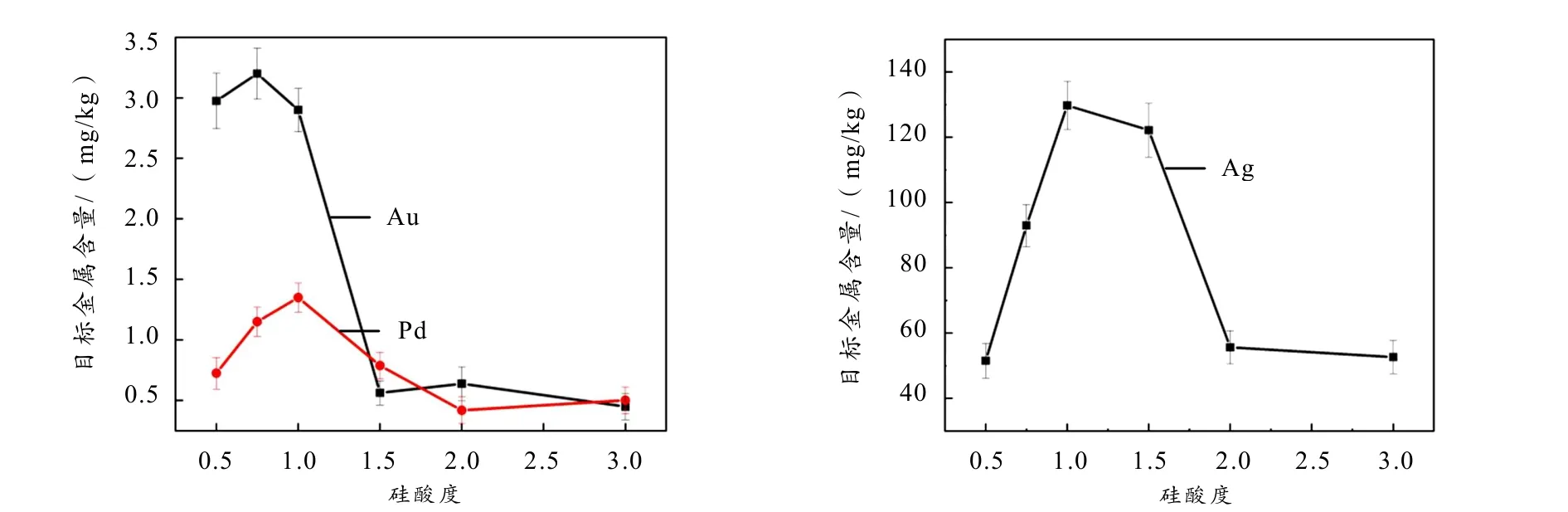

氧化铅与样品的质量比会影响铅扣质量和造渣除杂效果:1)质量比低时,助熔剂量少而使熔融困难;造渣除杂能力差,铅扣中贱金属含量高,灰吹难度大;铅元素量少,富集效果差. 2)质量比高时,氧化铅量过大,铅扣质量大,灰吹时间长,贵金属易挥发损失;熔渣中铅含量大,贵金属会进入到渣中而导致损失[11-14]. 为获得氧化铅与样品质量比对富集效果的相关性,本研究设定如表4所示的不同质量比进行试验. 结果如图4所示:随着氧化铅与样品的质量比增加,目标金属的测定含量先增加后降低. 在氧化铅与样品的质量比值约为7时,3种目标金属测定值均达到最高值.

图4 金、钯、银的检测含量随氧化铅与样品质量比的变化

表4 不同氧化铅与样品质量比的火法富集试验条件

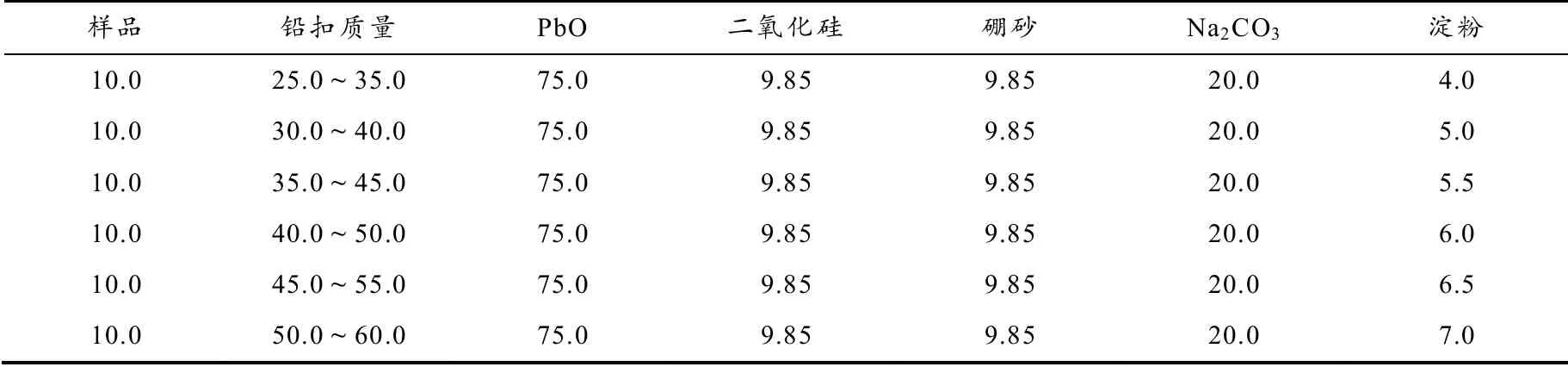

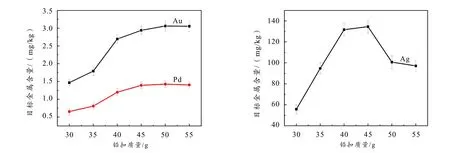

3.4 铅扣质量

铅扣质量过大,灰吹时间过长,金属易挥发损失;铅扣质量过小,对贵金属富集又不充分. 为了解铅扣质量对富集效果的影响,如表5所示,本研究通过调整淀粉用量控制铅扣质量进行试验. 结果如图5所示:随着铅扣质量增加,金属含量检测值先逐渐增加,在铅扣质量45 g左右时富集效果最好,而后金、钯这类高熔点金属略微减少,银减少明显,这与文献[15]的研究一致.

表5 不同铅扣质量的火法富集试验条件 单位:g

图5 金、钯、银的检测含量随铅扣质量的变化

3.5 灰吹温度与时间

灰吹过程是通过高温使铅扣熔融,并通入空气,使铅等贱金属氧化并被灰皿吸收. 灰吹温度过高会使贵金属挥发损失,温度过低则使熔融态的铅扣冻住,阻止灰吹进行. 所以灰吹温度需低于贵金属的熔点,但不至于冻住铅扣. 本文先以950°C脱膜后以900~905°C灰吹约2 h.

4 方法验证

基于上述研究结果,电镀污泥最佳的火法富集条件为:入炉温度950°C、炉温在50 min内升至1 150°C并保温50 min;硅酸度为1,氧化铅与样品的质量比为7,铅扣质量45 g,900°C灰吹2 h. 本研究从检出限、精密度、加标回收率三方面进行验证.

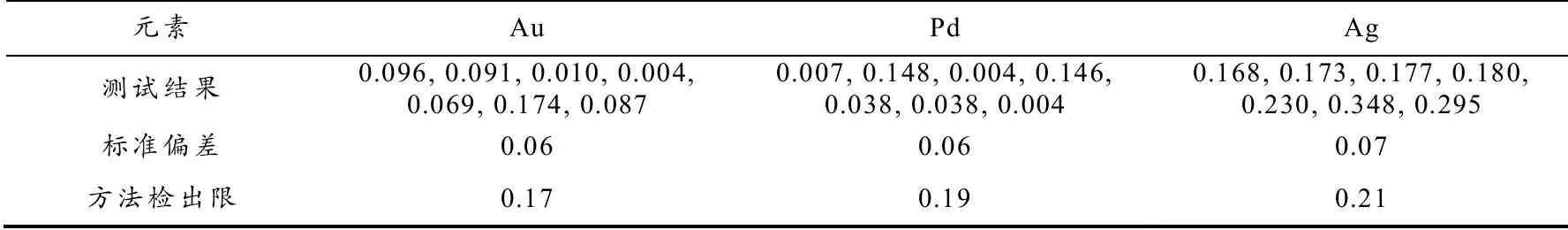

4.1 检出限

按照最佳条件进行7次空白平行试验并计算标准偏差,以3倍标准偏差作为方法检出限,结果如表6:金、钯、银的检出限均比样品中的对应含量低很多,满足检测需求.

表6 方法检出限试验 单位:mg/kg

4.2 精密度

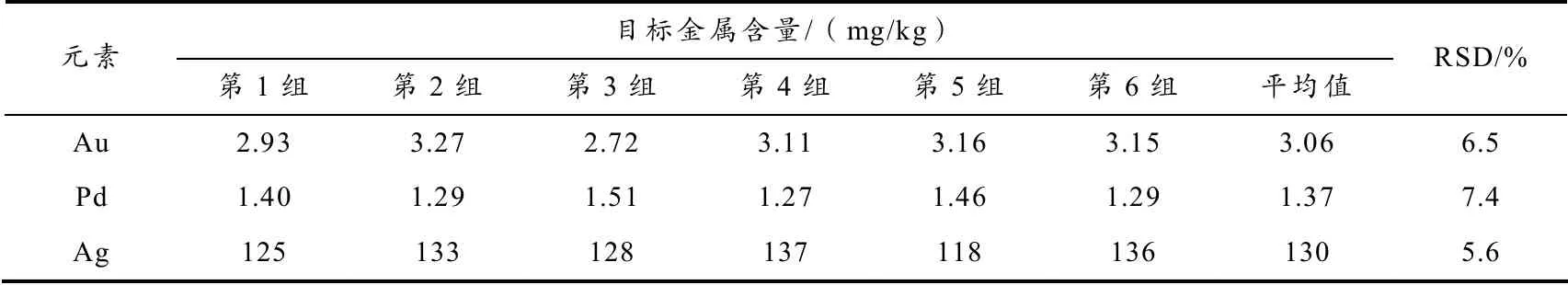

按照最佳条件进行6次平行试验并计算相对标准偏差(RSD),结果如表7所示,金、银、钯的RSD分别为6.5%、7.4%、5.6%,方法具有良好的精密度[16-17].

表7 精密度试验

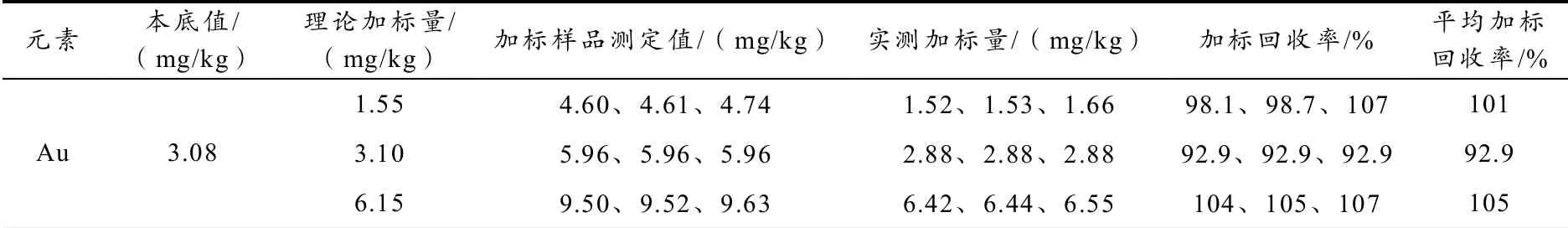

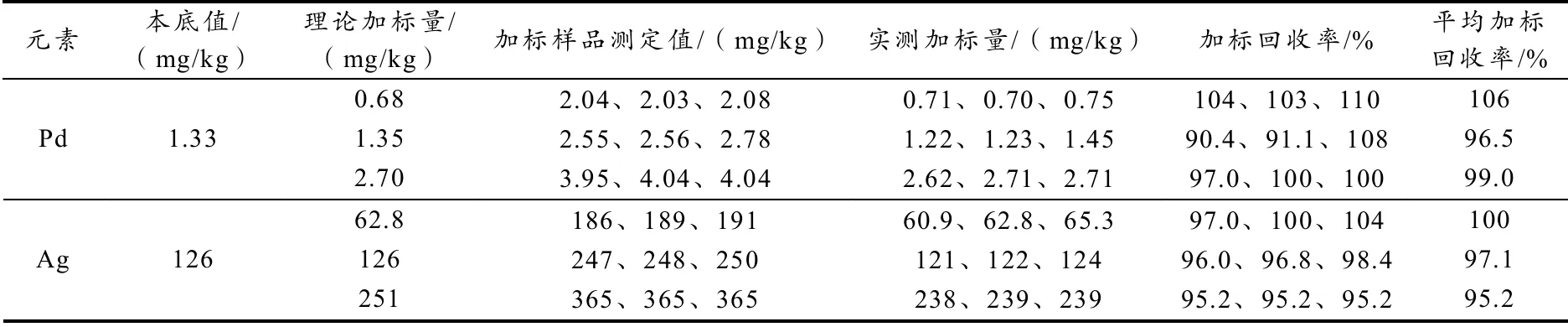

4.3 准确度

以10组平行试验结果的平均值作为样品中金、钯、银的本底值,分别为3.08 mg/kg、1.33 mg/kg、126 mg/kg. 取金属污泥样品,分别按本底值的0.5倍、1倍、2倍进行加标回收试验,结果见表8.金、钯、银的平均加标回收率分别为92.9%~105%、96.5%~106%、95.2%~100%,表明方法准确度较好.

表8 加标回收试验

(续表8)

5 结论

电镀污泥作为一种含有微量贵金属的碱性工业废物,通过火法富集ICP-AES法能够对其中的贵金属含量进行测定,进而确定其利用价值,促进资源循环. 本研究结果可以为电镀污泥的价值判定提供技术指导,但由于设备限制,没有能对熔融和灰吹过程中的样品状态(如相变、接触角等)进行有效监测. 相应过程中样品的状态变化及对应影响是未来需要研究的一个方向.