超高分子量聚乙烯纤维表面改性研究进展

李美霞,吕汪洋,王刚强,陈文兴

(浙江理工大学纺织纤维材料与加工技术国家地方联合工程实验室,杭州 310018)

超高分子量聚乙烯(UHMWPE)纤维也称高强高模聚乙烯纤维,因其具有超高的力学强度、极低的密度、高耐化学腐蚀性、冲击强度,高耐磨性以及低吸湿性而引起了研究人员的极大关注,被认为在轻质高强的复合材料中具备极大的发展潜力[1-2],已经在军事国防、医疗、航空航天、建筑、工业、渔业、弹道防护等领域得到广泛运用[3-5]。但由于其表面缺乏极性基团、化学惰性大因而与树脂的表面黏结力低,这导致它的优异性能无法发挥到极致,并且对研发下一代高性能复合材料有所限制[6-7]。因此需要通过引入一些极性基团对纤维表面功能化来提高其界面结合力。

常用的改性方法包括等离子体改性、辐照接枝改性、化学试剂改性、电晕放电改性和涂层改性。其他还有碱处理以及纳米粒子填充等方法。另外,为进一步提高基体材料与纤维增强材料之间的界面结合力,在单一改性处理的基础上,可综合两种及以上的改性方法对纤维进行协同改性。然而,相较于目前已有的改性方法,如何在不损坏其本身的机械性能的前提下解决UHMWPE纤维与复合基材界面效能低的问题,仍是该领域需进一步探究的课题。另外,如何客观全面地评价每种改性方法,为进一步的研究提供切实可行的路径是有必要的。

本文综述了UHMWPE纤维表面改性的最新进展和改性UHMWPE纤维增强复合材料的现状,并举例来描述表面改性对界面性质的影响。此外,基于现有文献,分析总结了对UHMWPE纤维的常用改性技术的原理、优点和局限性。

1 UHMWPE纤维复合材料的界面性质

1.1 界面层的形成

纤维增强复合材料从结构上可以分为3个相:纤维增强相、基体相和界面相,如图1所示。界面相在纤维增强复合材料中起着嫁接过渡的关键作用。若界面有所缺失,应力就无法完全地在纤维和基体之间进行有效传递。因此,需要在两相之间形成一个完整的界面层来达到均匀传递应力的目的。

1.基体; 2.基体表面区; 3.相互渗透区;4.纤维增强材料表面区; 5.纤维增强材料

1.2 界面增强机理

在纤维增强复合材料中,UHMWPE纤维通常用于承载所施加的载荷,而周围的聚合物基体则是载荷传递的载体。复合材料的性能主要取决于所有组成部分的内在性质、纤维与聚合物的牢固程度,更重要的是纤维与基体在界面上的黏附程度,可以通过物理化学或机械互锁或两者来促进黏附。黏附的物理化学贡献包括化学键合、分子间相互作用和物理黏附。而机械互锁描述的是当聚合物基质穿透表面缺陷(如微点、凹槽、裂缝或纤维的其他不规则表面)并机械锁定在其中时的黏附力。化学键合和分子间相互作用可以通过在纤维表面引入适当的化学官能团来改变,而表面粗糙度和反应位点的增加则可以促进界面间的机械互锁。在多数情况下,是两者同时起作用,提高纤维和基体之间的界面黏合程度。因此,为更好地完成载荷传递;纤维通过化学键合、分子间的相互作用、物理黏附和机械互锁与主体聚合物基质牢固地连接,从而延缓复合材料不可避免的断裂和失效。

2 UHMWPE纤维的表面改性方法

2.1 等离子体改性

等离子体改性作为最常见的表面改性方法,通常用于纤维表面诱导极性功能部分。等离子体包括原子、离子、带自由电子的自由基和强氧化性分子。因分类方式的不同,等离子体可分为低温与高温、低压与常压、反应性与非反应性气体等离子体处理[8-9]。目前用于等离子体表面改性的反应性的气体有O2、N2、CO2、NH3和空气等,非反应性气体有Ar、He等惰性气体[10-11]。当气体离子轰击纤维表面时,他们的能量会从等离子体转移到固体继而使纤维表面形貌发生变化,主要表现为粗糙度增加[12]。能量沉积也会导致表面产生羟基、羰基、羧基和过氧自由基等极性基团,继而与聚合物基体材料之间的黏附力增加,界面性能提高,且不影响材料的整体性质[13]。

Firouzi等[14]用氧等离子体处理含SiC颗粒的UHMWPE/聚氨酯(PU)复合织物时,发现涂层的均匀性有所提高,之后对未经处理和经等离子体处理的织物样品进行穿刺试验,结果发现等离子体处理可以提高涂层织物的抗穿刺性和抗穿透性。Dominguez-Lopez等[15]通过控制处理时间和与等离子体的接触距离对UHMWPE纤维进行常压等离子体处理,发现其有效改善了纤维表面的润湿性。为了探索用等离子体处理后的UHMWPE纤维的表面润湿性的变化,Rodrigues等[16]在 27.5 W 功率和8.5 min的条件下,改变氢氧比,结果如图2所示,可以发现通入相同体积的氢气和氧气时,样品表面的水接触角最小为43 °,亲水性有明显提升。

图2 不同氢氧体积比等离子体处理样品的接触角、光学显微镜形貌和粗糙度Ra(nm)

为了研究不同等离子体处理UHMWPE/乙烯基酯树脂复合材料界面的机械互锁和润湿性,Moon等[17-18]分别用氩等离子体和氧等离子体处理UHMWPE纤维,通过傅里叶红外光谱测试发现:随着处理时间的延长,氧等离子体处理后的纤维表面C—O减少,C=O含量增加;而氩等离子体处理后的纤维表面不仅C—O减少,C=O数目几乎不变甚至还有所降低。氩气作为一种惰性气体,处理过程仅在表面引入微裂纹和增加粗糙度,加强了纤维和基体树脂间的机械互锁因而提高复合材料的界面附着力;若经氩等离子体处理的纤维不与空气接触,则无法在纤维表面引入极性基团从而改善其润湿性,因此随着使用时间的增长,纤维表面的惰性也会增加,界面附着力也随之降低。所以机械互锁和化学键合共同存在时对提高UHMWPE/乙烯基酯树脂复合材料的界面结合力更加有效。

田孟琪等[19]使用空气低温等离子体改性UHMWPE纤维以提升其润湿性和黏着性,并通过光电子能谱(XPS)观察处理前后纤维表面官能团种类及相对含量的变化,发现处理后的纤维表面出现了一种新的含氧官能团C=O,这是由于处理过程中有大量自由基产生,其与空气中氧气反应得到一些含氧元素的极性基团,它的引入使材料的润湿性和黏着性得到改善。

姜生[20]为研究等离子体处理后的纤维与LDPE复合的材料的力学性能,使用低温常压介质阻挡放电氩等离子体处理纤维。该试验表明,纤维复合材料的纵向断裂比功和横向断裂比功分别提高了60%和40%。因为在低压条件下,等离子体只能间隙处理纤维,效率不高,所以随着等离子体改性技术研究的不断深入,需要进一步优化处理环境和条件,从而提高工作效率,并扩大其应用范围。贾彩霞等[21]为探究“连续纤维改性”方法,选用可实现在线连续处理的常压空气等离子体对其进行表面改性,测试表明,经4 s等离子处理后,UHMWPE/环氧树脂层合板的层间剪切强度提高了125.5%。但随着处理时间的延长,纤维受热会发生熔融,导致其互相黏结在一起,力学性能显著降低。

因UHMWPE纤维熔点不高耐热性较差,所以一般选择低温等离子体处理;需在低压环境下进行工作的等离子体只能间隙处理纤维,无法实现连续处理,工程化难实现;而常压等离子体则能实现连续处理纤维,便于工业化生产。与其他表面改性方法相比,等离子体处理仅作用在纤维表面4~10 μm,对纤维内部结构和力学性能损坏不明显,处理方式环保且效率高,改性效果明显,适用性广。但等离子体设备稳定性较差,且纤维表面活性官能团的衰减率较大,即处理效果不持久。另外,等离子体改性方法还存在均匀性问题,处理时需注意。

2.2 辐照接枝改性

辐照引发表面接枝改性是通过特定光源如γ射线、Co射线、紫外光、激光、电子束等照射UHMWPE纤维表面,在表面产生多个活性位点,之后将第二单体接枝到这些活性位点上从而产生聚合物涂层,最终达到活化纤维表层的目的。基本方法是共辐照接枝和预辐照接枝,常用的第二单体有丙烯酸酯类、丙烯酸及其衍生物[22-23]。

Maksimkin等[24]将UHMWPE薄膜放入二苯甲酮溶液中,通过二次紫外光照将纤维素链接枝到UHMWPE薄膜表面。试验发现纤维素对UHMWPE薄膜有很强的附着力,由此增强膜的黏合性能。同时测试发现经改性处理1 h的薄膜的拉伸强度提高了1400%。Gao等[25]通过辐射诱导接枝将甲基丙烯酸单体接枝到UHMWPE表面,改性后纤维表面出现不平坦表面,有利于后处理材料的涂覆。Wang等[26]运用臭氧辅助紫外接枝改性的方法以提高UHMWPE纤维/橡胶复合材料的界面性能。它的制备过程如图3所示,首先通过臭氧预处理以刻蚀纤维表面和形成活性位点而引入含氧官能团,之后通过紫外辐射再在处理后的纤维上接枝聚甲基丙烯酸缩水甘油酯。经拉伸试验发现处理后的纤维复合材料的最大拔出力提高了79%。这种方法有效提高了紫外接枝效率并使均聚最小化,但处理时间不宜超过6 h否则会损伤纤维本身的力学性能。

图3 超高分子量聚乙烯-O3-GMA纤维制备过程示意

冯鑫鑫等[27]采用电子束预辐照接枝法将丙烯腈(AN)与甲基丙烯酸(MAA)接枝于UHMWPE纤维上,随后利用胺肟化反应,制备得到偕胺肟基吸附材料,对于实际应用中去除含氟或含铀废水中的铀有较高的可行性。为研究γ射线和电子束对UHMWPE纤维表面改性范畴,李超然等[28]分别采用上述两种光源辐照UHMWPE纤维,结果对比发现,通过自由基反应的同步接枝反应来进行纤维表面改性时宜采用电子束辐射源,因其在同等条件下产生的自由基浓度是γ射线的2.5倍;而通过离子型反应的分步接枝反应来进行纤维表面改性时宜采用γ射线辐射源,因其在同等条件下能产生的含氧活性基团更多,所以在设计实验时需要综合考虑辐照光源对实验产生的影响进而选出最佳实验条件。段为朋等[29]在真空环境下对其所制备的氧化石墨烯(GO)/维生素(VE)/UHMWPE复合材料进行γ射线辐照处理,测试发现试样的结晶度有所增加。厉相宝等[30]通过对UHMWPE纤维进行辐照处理发现:处理后的纤维接触角降低,纤维表面的润湿性得到改善。董鹏刚等[31]将制备的UHMWPE/改性纳米伊蒙土复合材料分别在空气和氮气气氛中进行γ射线辐照,发现在氮气气氛中辐照的材料拉伸强度明显提高。这说明不同辐照气氛的改性效果有所不同,对之后的研究中辐照气氛的选择提供了一定的参考价值。

部分辐照接枝可在不添加任何引发剂的前提下,将能与聚合物基体形成化学键和作用的特定活性官能团引入纤维表面。它的工艺简单,且随着技术和工艺的不断改进与优化,逐渐走向高效低成本的趋势,便于规模化进行,在接枝聚合反应中还能调节和控制接枝链的密度和种类,并且接枝改性聚合物纤维在实际应用过程中便于回收放置。但辐照过程中辐射剂量、辐照气氛、单体浓度、以及反应时间和温度等因素都会影响到它的接枝率,实验影响因素较多难以控制。

2.3 表面氧化法

表面氧化改性主要是通过强氧化剂提供的极性基团取代聚合物主链中的氢,赋予羟基、羧基和羰基等极性基团对纤维表面进行活化,同时能去除纤维表面弱界面相使纤维表面粗糙度增加,提高纤维与树脂基体间的黏附性。常见的表面氧化刻蚀处理剂有重铬酸钾(硫酸)、高锰酸钾(硫酸/硝酸)、铬酸等[32-35]。氧化剂的氧化性,纤维在其中浸渍的时间以及处理的温度都会影响最终处理效果。

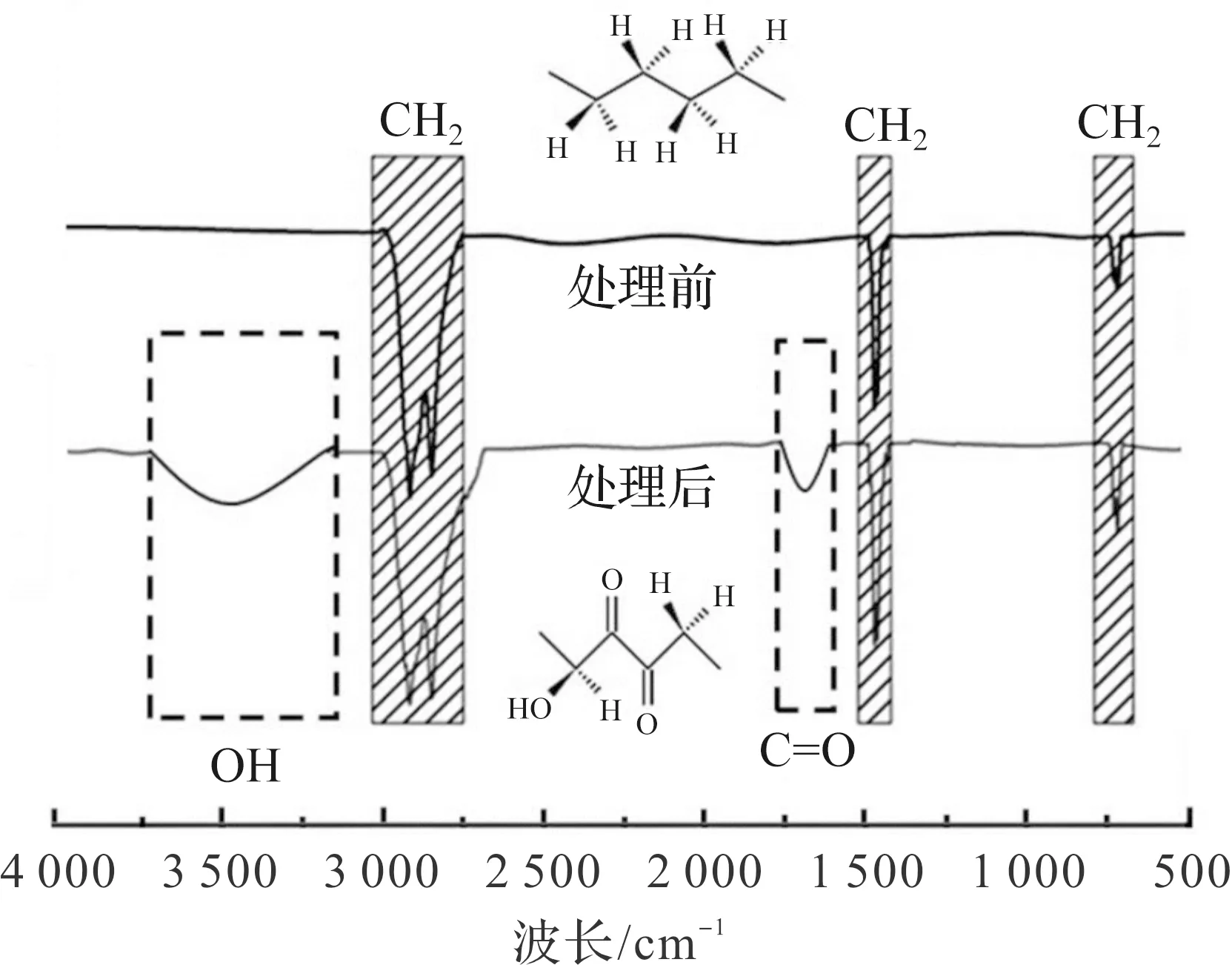

Belgacemi等[36]使用纯度为99%的重铬酸钾溶液处理UHMWPE纤维,通过对原纤维和氧化纤维进行傅里叶红外光谱分析(见图4),发现氧化处理后的纤维表面出现了羟基和羧基等含氧基团,证明极性基团被有效地接枝到纤维表面并且对杂化成分之间的黏附性能有明显改善。

图4 原UHMWPE纤维和经氧化处理后的UHMWPE纤维的傅里叶变换红外光谱图

为探讨高效低成本的化学改性方法以改善UHMWPE纤维与环氧树脂的化学和物理相容性,Derradji等[37]分别用铬酸和高锰酸钾对纤维进行处理,经实验发现相比于高锰酸钾,铬酸能够提供更多的极性基团,因此经铬酸处理后的纤维制备出的层压材料性能更加优异。

Li等[38]采用重铬酸钾处理UHMWPE纤维并研究了它对纤维增强环氧树脂复合材料界面性能的影响,处理后的纤维表面变得非常粗糙且有大量凹槽产生,界面区域达到高度互锁和黏附。纤维与水的接触角降低了10.8°,改善了纤维表面的润湿性。Li等[39]为提高UHMWPE纤维与天然橡胶基体的结合强度,用高锰酸钾和硝酸的混合溶液对纤维进行氧化刻蚀,处理后的纤维表面出现高度发达的裂纹,纤维的比表面积变大,表面张力大大提高,实现了拉伸应力向UHMWPE纤维的更好传播,复合材料力学性能有所提升。

表面氧化刻蚀的反应机理明确,可选择的反应试剂种类对纤维和树脂的改善效果明显;然而它对纤维力学性能会造成较大的损伤,所使用的处理试剂对设备要求严格,同时存在处理液污染严重等问题且需耗费大量的水资源又无法回收利用,对资源的浪费较大,工业化生产难度较大。

2.4 电晕放电法

电晕处理的作用原理是将高频电压施加于致电电极,在电极两侧出现强电场使得周围气体局部发生击穿而产生电晕放电,产生离子、电子、自由基以及激发态的分子基团,轰击非极性材料的表面,从而引入极性基团。一般的前处理工艺是将纤维连续经过电晕设备,然后进行参数调节,在保持电流不变的前提下,主要改变的参数是纤维的运行速度和设备的电压,处理时间和处理功率。

Han等[40]采用两步聚乙烯醇-戊二醛缩合(电晕-PG-2S)法,在UHMWPE纤维与环氧树脂间形成一层界面膜,使用能谱仪对纤维处理前后表面的元素含量进行定性分析,从表1中可看出其表面氧含量由未处理时的7.69%增加到25.07%,增幅达69.20%,表面极性显著提高。李焱等[41]采用电晕连续处理工艺对UHMWPE纤维表面进行改性,发现纤维表面生出许多隆起,粗糙度增加;SEBS树脂与纤维的剥离强力提高了67%。

表1 超高分子量聚乙烯(UHMWPE)纤维表面碳、氧的质量分数

然而,使用电晕处理的方法所引入的含氧基团数量和种类相对较少,主要是羰基和羟基,而且会出现极性基团分布不均匀的情况。在处理过程中,高能粒子轰击纤维会对表面造成一定损伤,破坏纤维本身的力学性能。

2.5 涂层法

“涂层”技术中的涂层指的是一种过程,即通过化学反应在纤维表面形成薄膜层或者致密均匀的颗粒状聚集物,然后再通过物理相互作用黏附在基材上。目前,涂层主要是由单体在基材表面上的自聚合或与其他物质反应形成交联沉积层所产生。

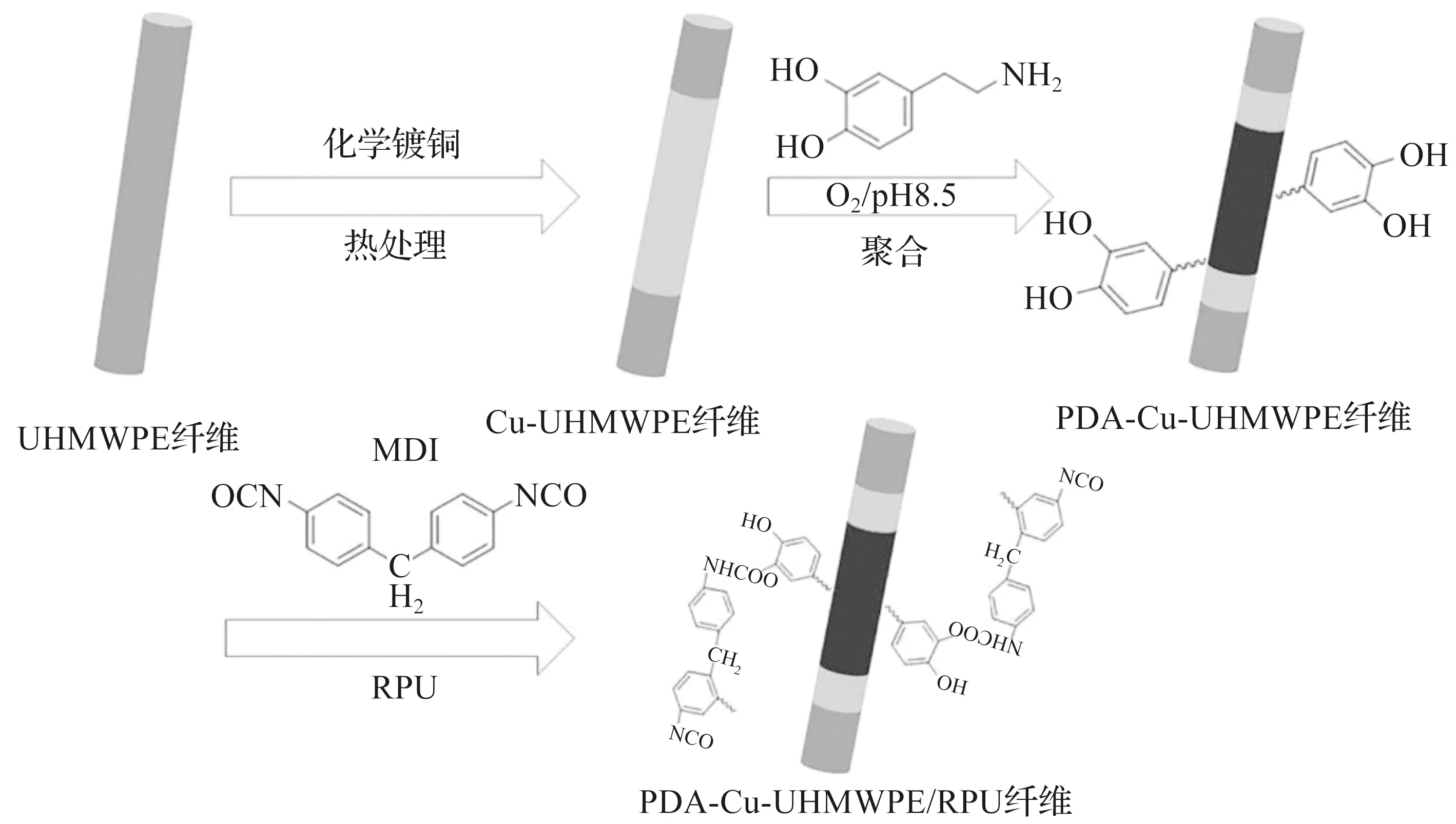

Feng等[42]使用化学镀铜和多巴胺原位自发氧化聚合反应在UHMWPE纤维表面沉积铜(Cu)-聚多巴胺(PDA)复合涂层,之后与刚性聚氨酯(RPU)复合,因沉积的金属晶相为扩展裂纹提供了途径,复合材料的韧性得到提高,多巴胺的自沉积引入大量羟基-OH与RPU中的-OCN反应,在纤维和基体之间产生了化学键(见图5)。对复合材料的拉伸强度、层间剪切强度以及冲击强度都有显著提升。Kazemi等[43]将添加了0.3%的碳纳米管的多巴胺改性UHMWPE纤维,在不对纤维造成太大损伤的前提下,提高了纤维和甲基丙烯酸甲酯(MMA)基体间的黏附性,与在纤维表面仅沉积多巴胺涂层相比,此方法对增强复合材料界面结合强度的作用更加显著。

图5 PDA-铜-UHMWPE纤维/RPU复合材料界面

Shanmugam等[44]将功能化多壁碳纳米管改性的多巴胺涂层涂覆到UHMWPE纤维表面,大大提高了纤维和Elium热塑性树脂基体之间的界面结合强度。相比之下,这种碳纳米管包埋多巴胺涂层改性处理性能更加优于直接向基体注入碳纳米管的改性方法。Li等[45]利用溶液结晶法在UHMWPE纤维外面“包裹”结晶聚合物制备得到竹节状UHMWPE纤维(见图6),这些周期性的聚合物层状晶体有效增加了裂纹扩展路径,使纤维和环氧树脂间的界面强度提高,UHMWPE纤维/环氧树脂复合材料的强度和韧性也有所提升。这种方法为复合材料功能性有序结构的设计提供了一种新的思路。Jin等[46]通过等离子体预处理和聚吡咯(PPy)涂层使UHMWPE纤维/环氧树脂复合材料的界面附着力提高848%,抗压强度提高54%。原因是经等离子体预处理的UHMWPE纤维和PPy涂层之间产生了氢键,使纤维和基体材料之间的载荷传递更加均匀,还提高了涂层的耐洗性。

图6 竹节状UHMWPE纤维的扫描电镜图

田永龙等[47]采用马来酸酐接枝聚乙烯蜡(PEW-g-MAH)作为表面功能处理剂,对纤维进行表面涂层,引入了一定数量的极性基团,与未改性的纤维相比,其与环氧树脂之间的黏结力提高了 49.68%。向鑫等[48]采用纳米二氧化锆/聚氨酯(ZrO2/PU)对UHMWPE纤维进行涂层处理,发现处理后的UHMWPE纤维/PU复合材料的界面剪切强度提高了51.09%,说明刚性纳米粒子的添加有利于提高复合材料和纤维增强体之间的界面结合强度。

因为多巴胺价格昂贵,成本较高不适用于工业化大生产,所以赵晗等[49]使用反应机理类似的但较为廉价的邻苯二酚-多乙烯基多胺(Cat-TEPA)双组分体系替代多巴胺,对UHMWPE纤维进行涂层改性。发现改性后的UHMWPE纤维本体的晶型结构和热稳定性并未发生明显变化,但纤维织物的亲水性则显著提高;并且单丝拔出实验表明当Cat/TEPA摩尔比为1∶4、改性时间为24 h时,达到最佳改性效果,与未改性处理前对比纤维和环氧树脂之间的界面剪切强度提升约44%。

“涂层”处理技术具有简单性,多功能性和成本效益高等优点,且条件温和,对纤维本身性能不会造成太大影响,同时不产生大的污染,对环境较为友好;但涂层与基体材料的分子间相互作用关系及机理尚处于初期探索阶段,有待进一步的研究。

2.6 其他方法

Hu等[50]采用质量分数为20 %的NaOH溶液在30 ℃下处理UHMWPE纤维1~10 min,引入了大量的极性基团,增加了纤维表面张力,改善了纤维的润湿性和界面黏合性能,但随着处理时间的延长会破坏纤维本身结构的完整性,使纤维的力学性能下降。赵晗等[51]通过低温水热法在UHMWPE纤维表面生长出致密均匀的ZnO纳米棒阵列(见图7),之后与环氧树脂复合,因增强相和基体相之间的机械互锁而使复合材料的界面结合强度提高,且研究结果发现此方法对于纤维本身的力学性能和结构几乎没有影响。这种通过在纤维增强体和树脂基体之间构筑微结构来提高复合材料界面结合强度的方法多见于碳纤维领域,而上述研究发现此种方法也可用于UHMWPE纤维领域,这为UHMWPE纤维表面改性方法的研究拓宽了参考范围。范望喜[52]以NaCl为致孔剂,在UHMWPE粉体中添加不同含量的功能性纳米活性炭(FANC),采用模板-滤取法通过热压成型工艺制备了多孔UHMWPE仿生骨材料,发现改性后的板材的抗拉强度提高到14.3 MPa,与天然软骨材料基本相当,拓展了UHMWPE在医用高分子材料方面的应用。

图7 水热反应后UHMWPE@ZnO纤维的SEM照片

最后,为全面了解前面所讨论过的不同的UHMWPE纤维表面改性方法,表2对比总结了这些改性方法的原理、优势和局限性。

表2 不同表面改性方法之间的比较

3 结论与展望

UHMWPE纤维是一类重要的高性能纤维,其作为纤维增强体与树脂基体间的界面结合性能尤为重要,但因UHMWPE特殊的伸直链结晶结构使其表面缺乏极性基团,所以需对其进行表面改性。本文综述了近几年有关UHMWPE纤维表面处理的方法,并对每种技术的改性效果进行了详细阐述。

低温等离子体处理时间短但要求真空且设备大多昂贵,不适于工业化大生产,但近年关于常压等离子体设备的研究已初具成效,可实现“连续处理纤维”。辐照接枝处理方式多样,但会在一定程度对纤维本体力学性能造成损坏。氧化刻蚀处理工艺简单,成本低,但会损伤纤维,且不环保。电晕处理方式简单高效,但处理效果限制性较大,无法满足工程上对高性能复合材料日益增长的要求。涂层法作为近年来兴起的一种改性方式,可以较好地保留纤维的本体性能,且能为二次功能化提供活性位点,可以与其他处理方法协同作用改性UHMWPE纤维。

如何在保证纤维本体性能不被损坏以及改性均匀的前提下,增加基体材料与纤维之间的相互作用,使复合材料界面性能得到较大的提高一直是该领域内的研究重点。除此之外,如何改善和优化各改性方法的工艺条件或使用设备,以及控制处理过程中的影响因素,实现工业化生产,综合使用多种改性方法协同处理纤维以实现最佳效果,也是今后一段时间内纤维表面改性的研究方向。