涤纶工业丝熔融纺丝过程的数值模拟

张 伟,成文凯,张先明

(浙江理工大学,a.材料科学与工程学院;b.纺织纤维材料与加工技术国家地方联合工程实验室,杭州 310018)

涤纶工业丝具有强度高、模量大、伸长小、耐热、耐冲击和耐疲劳等优点,它可以被做成缆绳、广告布等应用于海洋和户外等多个领域[1]。目前涤纶工业丝的制备主要为熔体直纺或者切片熔融纺丝,其中纺丝熔体从喷丝板挤出纤维成型的过程直接影响纤维品质的好坏,该过程是熔融纺丝科学与工程的研究核心[2]。

纺丝工艺参数以及喷丝孔结构都会对熔体的流动特性产生影响,进而影响制得纤维的结构与性能。因此国内外研究者针对熔体挤出过程的流动稳定性进行了很多研究。李永超等[3]采用 Phan thien tanner(PTT)本构方程对某轮胎部件胶料挤出过程进行三维等温数值模拟,考察分析壁面滑移系数、流量和牵引速率对出口速率分布和挤出胀大的影响。吴金亮等[4]对熔体直纺制备细旦多孔预取向丝纺丝组件的设计和组装工艺进行了研究,最终得到了最佳的喷丝孔结构。肖建华等[5]对塑料熔体在不同挤出口模内的二维黏弹性等温流动进行了数值模拟。Xue等[6-7]对含铟芯的聚合物预制件在圆筒炉中的非等温拉伸过程进行了数值模拟,将纤维质量量化成不稳定因子,研究不同拉伸比、不同拉伸速度等因素对拉伸过程不稳定性的影响,给出了拉伸过程的最优参数,并对拉伸过程中温度场进行研究,建立的数学模型与实验结果具有良好的一致性。Karuppasamy等[8]采用计算流体力学(Computational fluid dynamics, CFD)模拟分析了喷丝头中流体在不同流动角度、不同幂律流体和不同流动速率下的流动,模拟结果与文献中得到的解析解相吻合。Qin等[9]根据聚对苯二甲酸乙二醇酯(PET)熔体纺丝的实验数据建立了一个简化的数学模型,该模型可以有效预测PET纤维直径随卷取压力的变化。Jasion等[10]建立数学模型预测纤维拉伸过程中拉伸参数及几何形状的变化,发现毛细管长径比直接影响纤维拉伸的均匀性。Widjojo等[11]发现采用新型喷丝头设计和纺丝参数,可有效抵消纺丝过程挤出胀大和流动不稳定现象,并解释了不同喷丝头设计和纺丝条件下超支化聚醚砜(HPES)挤出胀大和流动行为的差异。

目前针对熔融纺丝制备涤纶工业丝过程中熔体流动状态的研究较少。因此,本文选取涤纶工业丝熔融纺丝过程作为研究对象,通过CFD数值模拟研究熔体在熔融挤出过程中温度、速度、剪切速率以及压力的分布规律,可为熔融纺丝过程中喷丝孔的结构优化和工艺参数的选择提供指导作用。

1 三维有限元数值模拟

1.1 喷丝孔的几何构型

采用浙江古纤道绿色纤维股份有限公司使用的PRB260-2×192-0.45×1.35 L型喷丝板,其包含384个喷丝孔,选取其中一个进行计算,其物理模型如图1所示。整个喷丝孔长度L为55.1 mm,包括输送段、过渡孔段和口模段三部分,喷丝孔外为自由表面段。其中d1为8.0 mm,d2为2.5 mm,收敛角θ为73 °,口模段长度L1为1.35 mm,喷丝孔直径D为0.45 mm,口模长径比L1/D为3,自由表面段长度L2为3 mm。熔体流动方向为y方向。Line1为喷丝孔中心轴线(0.05033 m,0 m, 0 m; 0.05810 m, 0 m, 0 m),Plane1为Line1所在xy平面(z=0 m)。

图1 喷丝孔示意

1.2 理论模型

为减小计算量,对PET熔体在挤出过程中的流动做以下假设:a)流动为非等温稳态层流;b)熔体不可压缩;c)熔体在喷丝孔壁面处无滑移;d)由于熔体的高黏性,忽略重力对流动的影响。基于以上假设,PET熔体流动的控制方程形式如下。

连续性方程:

∇·V=0

(1)

动量方程:

(2)

能量方程:

(3)

式中:∇为微分算子;V为速度矢量(m/s);ρ为密度(kg/m3);τ为应力张量;p为压力(Pa);T为熔体温度(K);Cp为定压比热(J/kg·K);q为热流密度(W/m2)。

聚合物熔体流动本构方程采用广义牛顿流体本构模型,因为流动是非等温的,所以黏度受温度和剪切速率共同影响。其中剪切速率依赖黏度定律采用Bird-Carreau模型,本构方程为:

(4)

温度依赖黏度定律采用Arrhenius定律,其本构方程为:

(5)

式中:H(T)为温度位移因子;α为黏温系数;T为温度(K);T0为0 K,Tα为参考温度578.15 K。

1.3 计算域网格划分

采用Gambit 2.4.6软件对三维几何构型的计算域进行网格划分,喷丝孔出口附近的网格进行加密,得到的六面体结构化网格如图2所示。对喷丝孔三维模型划分不同数目网格进行网格无关性验证,分别为8 900,20 540,31 174,62 230。选取喷丝孔中心轴线的一条直线Line1(图1(a))来分析网格数目对熔体局部流速的影响,如图3所示。可以发现,当网格数目大于31174时,流速几乎不发生变化。因此,数值模拟中采用的网格数目为31 174。

图2 计算网格示意

图3 网格数目对直线1局部速度的影响

1.4 模拟计算参数

本文采用的聚合物为聚对苯二甲酸乙二醇酯(PET),特性黏度为1.01 dL/g,产自浙江古纤道绿色纤维有限公司。模拟计算参数包括材料流变特性参数和实际熔融纺丝加工工艺条件参数。采用Thermo HAAKE MARS 60旋转流变仪测定不同温度下特性黏度为1.01 dL/g的PET的流变性能。由于Bird-Carreau模型充分考虑了低剪切速率和高剪切速率下熔体黏度的变化,因此采用Bird-Carreau模型对流变参数进行拟合,拟合结果如图4所示,PET的零剪切黏度,非牛顿指数以及松弛时间等参数如表1所示。实际熔融纺丝加工工艺条件参数如表2所示。

图4 不同温度下流变数据与Bird-Carreau模型计算值的拟合

表1 材料参数

表2 工艺参数

1.5 边界条件及模拟策略

采用计算流体力学Polyflow软件来模拟涤纶工业丝熔融纺丝过程中的非等温稳态层流流动过程,边界条件如图1(b)所示。

流动边界条件:BS1为流动入口,设定Q=1.06×10-8m3/s;BS2为流动出口;BS3为喷丝孔壁面,设定Vn=Vs=0 m/s。BS4为自由表面段,网格在此处变形并重新划分,设置为自由表面。

热边界条件:BS1为温度入口,设置喷丝孔入口温度578.15 K;BS2为温度出口;BS3为喷丝孔壁面,设定壁面温度578.15 K;BS4为自由表面,此处存在对流传热,根据实际纺丝工艺条件,设定q=0.081 W/m2;考虑黏性耗散和熔体与壁面摩擦生热。

其中,Q为入口体积流量,Vn为法向速度,Vs为切向速度,q为热流密度。

2 模拟结果及分析

PET熔体按照一定体积流量进入喷丝孔挤出得到初生丝的过程中,喷丝孔结构以及入口流量的变化均会影响熔体在喷丝孔中温度场、速度场、剪切速率场以及压力场的分布。

研究收敛角对熔体流动的影响时,设置收敛角θ为50 °、73 °、90 °、120 °和150 °,固定长径比L1/D=3,入口流量Q=1.06×10-8m3/s;研究长径比对熔体流动的影响时,设置长径比L1/D为2、3、4、5和6,收敛角θ=73 °,入口流量Q=1.06×10-8m3/s;研究入口流量对熔体流动的影响,设置入口流量为0.5Q、Q、2Q、3Q和4Q,收敛角θ=73 °,长径比L1/D=3。

数据分析选取喷丝孔轴向中心线的一条线段Line1(图1(a))作定量分析,选取Line1所在xy平面Plane1(图1(b))作云图定性分析。

2.1 温度场分析

图5为不同收敛角、长径比和入口流量在Plane1平面上温度分布云图。可以看出温度在过渡孔收敛流道上方恒定,为喷丝孔壁面温度,但在过渡孔及口模处,由于壁面剪切作用的增强,温度由喷丝孔表面向中心递减,当熔体流出喷丝孔后,在自由表面段存在对流传热,因此熔体温度会升高,呈现由表面向中心递减的趋势。

图5 平面1上的温度场分布

当喷丝孔收敛角,长径比以及入口流量发生变化时,喷丝孔中熔体的温度变化在2 K左右,但与改变收敛角和长径比相比,改变入口流量时熔体温度变化要剧烈一些,这是因为入口流量的增大会使得熔体在喷丝孔内由于剪切作用产生的热量增多,使得熔体在孔内升温幅度较前两者相比变大,而且会使得熔体在缓冷区的对流传热系数增大[12]。因此入口流量越大,熔体挤出后升温越快,温度变化越剧烈。但总体来讲在喷丝孔以及出口附近,熔体温度对收敛角,长径比和入口流量的变化不敏感。

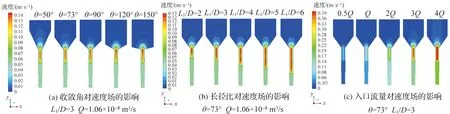

2.2 速度场分析

图6为不同收敛角、长径比和入口流量在Plane1平面上速度分布云图。可以看出熔体在流出口模段后有一定的挤出胀大区域,这是因为口模段出口到挤出胀大区末端速度场存在重排,在速度分布重排过程中,靠近壁面的熔体各层被拉伸,流道中心处各层压缩,从而导致熔体产生挤出胀大[4]。熔体在过渡孔段上方速度分布比较均匀,而经过过渡孔时,由于流道尺寸减小,熔体的速度开始增大,到达口模段时,速度达到最大值,此时速度在径向从中心向表面递减,而挤出口模后,由于边界条件发生变化,熔体不再受到壁面束缚,因此速度降低并达到稳定值。

图6 平面1上的速度场分布

图7为不同收敛角、长径比以及入口量下喷丝孔中心线Line1速度分布。由图7(a)可以看出,随着收敛角的增大,轴向速度在喷丝孔过渡孔段的速度梯度变化增大,口模段内最大流动速度增大,不利于熔体在孔道中平稳流动,因此收敛角不宜太大。

由图7(b)可以看出,随着长径比的增大,速度在口模段的高速流动区域变长。长径比为2和3时,速度都是在收敛段升高,而后在口模段速度达到最大值,最后下降至恒定值。当长径比为4、5和6时,由于长径比的增大,熔体在喷丝孔内受到壁面黏附作用效果增强,因此熔体速度在口模段中间部分会有轻微下降,而后继续升高。长径比选择2或3时,喷丝孔内熔体轴向速度较稳定。但总体来讲,长径比的增加会使熔体在口模内停留时间增加,而口模内速度变化量并不明显,说明长径比对PET熔融纺丝过程中的挤出速度影响较小。

由图7(c)可以看出,随着入口流量增大,熔体在喷丝孔内过渡段、口模段的速度都明显增大,并且熔体在过渡段的速度梯度也增加,导致熔体在喷丝板内的速度分布越来越不平稳,且熔体挤出后的速度也随入口流量的增大而增大。但在实际纺丝过程中,入口流量需根据纺丝所需的纤度确定。

图7 线段1上的熔体速度分布

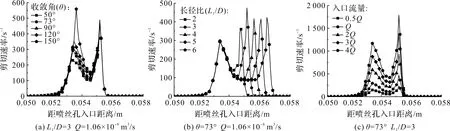

2.3 剪切速率场分析

图8为不同收敛角、长径比和入口流量喷丝孔中心剖面Plane1剪切速率分布云图。可以看出由于喷丝孔中过渡段存在流道半径的减小,根据连续性方程可知,此处存在速度梯度,因此熔体在过渡段产生剪切作用,且剪切速率由喷丝孔壁面向孔道中心递减,而在自由段由于没有壁面束缚,所以剪切速率变为0。

图8 平面1上的剪切速率场分布

图9为不同收敛角、长径比以及入口量下喷丝孔中心线Line1剪切速率分布。从图9(a)可以看出,在输送段,喷丝孔中心处剪切速率为0;随着收敛角的增大,由于收敛段的速度梯度变大,因此剪切速率也逐渐增大;而后速度在口模段壁面剪切作用下逐渐减小至恒定值,但由于口模段较短,仍存在速度梯度,所以此处剪切速率逐渐降低但不为0。熔体到达口模段出口处附近时,此处速度梯度又增大,剪切速率也随之上升,而后熔体流出口模,不再受壁面剪切作用影响,速度变为恒定值,剪切速率为0。

由图9(b)可以看出,不同长径比喷丝孔内轴向剪切速率变化规律与不同收敛角时相同,但随着长径比的增大,口模内最大剪切速率出现的位置逐渐下移,这是因为长径比的增大会使得口模出口下移,而此处是熔体流动速度变化最剧烈的位置,因此剪切速率在此处达到最大值。长径比为3时的剪切速率最大,这是因为长径比为4,5和6时,口模内速度会由于剪切作用效果的延长而下降,而长径比为2时,速度并未在口模内充分发展,速度梯度较小,因此长径比为3时剪切速率最大值最大。

从图9(c)可以看出,熔体在流道内的最大剪切速率随着入口流量的增大而增大,这主要是速度梯度的增大所导致的。

图9 线段1上的熔体剪切速率分布

2.4 压力场分析

图10为不同收敛角、长径比和入口流量喷丝孔中心剖面Plane1压力分布云图。可以看出在流经喷丝孔流道时熔体内部会产生压力作用,在输送段压力比较均匀,到过渡孔流道半径变化处时,熔体压力会由于速度的升高会逐渐出现下降趋势,当流经口模段时,熔体沿流动方向压力逐渐减小,流出口模段后,压力降低为恒定值。

图10 平面1上的压力场分布

图11为不同收敛角、长径比以及入口量下喷丝孔中心线Line1压力分布。从图11(a)可以看出,随着收敛角的增大,最大压力增大,压力差增大,这是因为根据伯努利方程,动能、重力势能和压力势能之和为常数,由于在过渡孔收敛流道上方时,收敛角越大,速度越小,所以压力越大,而在收敛流道处速度随收敛角增大速度升高,所以压力降越大。随后在口模段剪切作用影响下,熔体沿流动方向产生压力降。

从图11(b)可以看出,熔体在喷丝孔流道中产生的最大压力随着喷丝孔口模长径比的增大而升高,口模段内的压力损失也增大,这是由于熔体在口模段存在强烈的拉伸作用和剪切作用,会产生很大的压力[5]。

从图11(c)可以看出,收敛流道处的压力随着入口流量的成倍增大而增大,随后在口模处呈线性减小的趋势,最后当熔体流出流道时,压力分布逐渐均匀。这是由于体积流量的增大会使得收敛流道的束缚作用增大,熔体在口模处不能快速流出,表现为压力降的增大。

图11 线段1上的熔体压力分布

3 结 论

本文模拟了涤纶工业丝熔融纺丝实际生产过程, 分析了喷丝孔结构和工艺参数对纺丝熔体流动的影响规律,结论如下:

a)熔体在口模段内受到壁面剪切作用,温度由喷丝孔表面向中心递减,当熔体流出喷丝孔后,在自由表面段存在对流传热,因此熔体温度会升高。喷丝孔收敛角和长径比对温度分布影响较小,入口流量的影响较大。

b)喷丝孔的口模收敛角和长径比会对熔体的流动状态产生一定影响,其中熔体压力场分布受喷丝孔流道结构影响更大。研究表明,收敛角为73°,长径比为3的喷丝孔结构最有利于速度的均匀分布。

c)入口流量对熔体流动状态的影响非常明显。入口流量的成倍增大,会使得熔体在口模段附近流道中心处的速度,剪切速率以及压力损失线性增大。实际纺丝过程中喷丝孔的入口流量的选择取决于要制备丝的纤度。