全降解玻璃纤维增强复合材料的制备及其性能

聂 磊,李家炜,严小飞,戚栋明,杨晓明,李耀邦,朱晨凯,2

(1.浙江理工大学,a.纺织科学与工程学院,杭州 310018; b.绍兴柯桥研究院,浙江绍兴 312030; 2.北京航空航天大学宁波创新研究院,浙江宁波 315000; 3.浙江福莱新材料股份有限公司,浙江嘉兴 314100)

长久以来,人体长骨骨折损伤的临床治疗主要采用内固定骨板,通过与骨端贴合固定的方式为断骨部位提供稳定的结构支撑,以保障患者骨折损伤的修复[1],因此,内固定骨板材料是决定骨折修复效果的关键。金属材料是目前使用最为广泛的内固定骨板材料,较强的刚度可为承力骨提供稳定的力学支撑,但过高的刚度则对骨骼形成“应力遮挡”,致使愈合后的断骨部位没有足够的应力承载而出现皮质骨量减少以及骨骼承载能力下降等问题[2]。不仅如此,金属材料因不可降解,在骨折治愈后还需二次手术取出,延长了患者治疗周期并带来手术风险。虽然已有聚己内酯(PCL)、聚羟基乙酸(PGA)、聚乳酸(PLA)等生物可降解高分子型可降解骨板产品进入临床应用,但因其自身力学性能局限,难以作为承力结构为人体长骨骨折提供长期、稳定的力学支撑[3]。

近年来,磷酸盐玻璃因其化学成分与人体骨骼相似且具备体内降解特性而得到骨科材料研究领域的广泛关注。王彦平等[4]研究发现,磷酸盐玻璃在降解过程中可释放活性离子,能够直接作用于损伤部位,促进骨折部位的愈合。Ahmed等[5]优化磷酸盐玻璃配方提升其热力学性能,实现了玻璃纤维化制备,并与聚乳酸高分子复合构成短切纤维增强复合材料,发现14%的纤维体积含量即可使复合材料的弯曲强度与弯曲模量分别达到90 MPa与5 GPa。在此基础上,Zhu等[6]通过在玻璃体系中掺入氧化硼、氧化铁等网络改变体,进一步优化了玻璃纤维结构稳定性并提升磷酸盐玻璃纤维力学性能,最高抗拉强度可达1200 MPa,杨氏模量达60 GPa。然而,由于磷酸盐玻璃纤维相关的研究尚未全面开展,目前主要以短切纤维的无序毡或单向毡形态用于复合材料制备[7]。

要全面满足磷酸盐玻璃纤维纺织加工的需要并实现其在高性能复合材料领域的应用,构建结构稳定且形态可控的纤维纱线是关键前提。崔红等[8]研究表明,通过无捻合股或有捻合股工艺可将玻璃纤维集束成纱。其中无捻纱线为多根原丝平行集束合股,工艺相对简单但可纺性较差;而有捻纱线为多束原丝捻合,具备良好的抱合力和可纺性,可编织形成多种形态结构织物。

基于此,为有效发挥磷酸盐玻璃纤维优良的力学性能与独特的降解特性,全面提升磷酸盐玻璃纤维增强复合材料的结构性能;本文以前期磷酸盐玻璃纤维连续制备的工作为基础[9],构建无捻与有捻不同合股形态的磷酸盐玻璃纤维,分别与聚乳酸复合制备全降解复合材料,观察无捻与有捻纱线形态对全降解复合材料的力学性能与降解行为的影响作用,并对其影响机制进行分析。

1 实 验

1.1 实验材料与仪器

实验材料:磷酸盐玻璃纤维(定制,中材科技股份有限公司);聚乳酸(3251D NatureWorks®);盐酸、硝酸、三氯甲烷(分析纯,上海国药集团化学试剂有限公司); 磷酸盐缓冲盐溶液(PBS,pH值为 7.2~7.4,上海阿拉丁生化科技股份有限公司)。

实验仪器:电感耦合等离子体质谱仪(ICP-MS,赛默飞世尔科技有限公司);玻璃纤维捻线机(CGKV548F型,宜昌经纬纺机有限公司);真空烘箱(DHGG 9070,深圳晶科材料技术有限公司);压力机(PCH-600CG,上海新诺仪器集团有限公司);X 射线衍射仪(XRD-D500X,德国布鲁克AXS公司)扫描电子显微镜(JSMG 5610LV,德国徕卡仪器有限公司);万能试验机(LD25.504,上海力试科学仪器有限公司);台式pH计(FE28,梅特勒托利多科技有限公司)。

1.2 磷酸盐玻璃纤维成分与结构分析

在纤维合股制成纱线之前,先对其成分与结构进行分析确认。通过玛瑙皿碾磨过筛得到20~50 μm 直径粉末,然后溶解于37%浓盐酸,并与2%稀硝酸以1∶20比例混合,然后采用RO超纯水稀释制成低浓度离子溶液。通过电感耦合等离子体质谱仪(ICP-MS)分析溶液离子浓度,与空白样对比得出玻璃成分。

为了分析玻璃纤维结构特征,将玻璃粉末约300 mg置于样品平台,通过X 射线衍射仪(XRD)测量15~100°范围间的玻璃粉末X射线衍射能谱,其中角度间隔为 0.02°,每步测量时间为0.5 s。

1.3 纤维有捻与无捻纱线的制备

采用的磷酸盐玻璃纤维原丝于中材科技股份有限公司定制,每束原丝包含50根纤维单丝。磷酸盐玻璃纤维无捻纱线为8束原丝直接无捻合股收卷成型;而有捻纱线则采用玻璃纤维捻线机,先将2束原丝以55 捻/m的捻度进行加捻形成S捻向的单纱,然后将4束单纱以相同的捻度以Z捻向加捻,形成包含8束原丝的平衡捻度纱线。

1.4 复合材料制备

1.4.1 连续单向纤维毡预浸料的制备

以单向纤维毡形态为增强结构用于复合材料的制备。将纱线均匀缠绕在聚四氟乙烯(PTFE)滚筒上并平铺排列,将聚乳酸以0.05 g/mL的浓度溶解于氯仿并喷洒到纤维表面进行预浸渍,置于通风橱中12 h以挥发氯仿溶剂,实现纤维间粘连,形成稳定结构的单向毡预浸料。

1.4.2 聚乳酸薄膜生产

通过模压成型技术,将聚乳酸颗粒置于真空烘箱中干燥24 h后取出,放在压片机中在210 ℃预热10 min,在施加0.5 MPa压力模压1 min后继续冷却5 min取出,形成厚度约0.2 mm的聚乳酸片材。

1.4.3 复合材料的制备

通过薄层堆叠模压成型方法,将磷酸盐玻璃单向纤维毡预浸料和聚乳酸薄膜切割成相同尺寸,在模具中交错堆叠并置于热压力机,在180 ℃预热 10 min,然后施加3.5 MPa压力并恒温保压10 min后冷却至室温。

1.5 复合材料性能分析

1.5.1 纤维含量分析

根据ASTM D2584-2018标准测试方法,将复合材料样品分别放置在金属托盘中,称量样品和托盘的总质量,然后放入配备通气燃烧室的马弗炉中,在450 ℃下加热3 h,使聚乳酸完全燃烧分解,然后称量托盘和剩余纤维的重量。根据式(1)计算纤维体积含量(Vf)。

(1)

式中:ρf为玻璃纤维的密度,g/cm3;ρPLA为PLA的密度,g/cm3;mtr为金属托盘的质量,g;mca为燃烧后样品内金属托盘的质量,g;mcb为燃烧前样品内金属托盘的质量,g。在本研究中聚乳酸基体的密度(ρPLA)和磷酸盐玻璃纤维增强体的密度(ρf)分别为1.24 g/cm3和2.67 g/cm3。

1.5.2 降解行为研究

根据BS10993-2020标准,复合材料样品按照40 mm×15 mm×2 mm尺寸切割准备,浸渍在 37 ℃ 的磷酸盐缓冲盐水溶液中进行降解。在预设的8个时间点(第0天、第1天、第3天、第7天、第11天、第15天、第21天、第28天),将样品从小瓶中取出吸干水分并放入50 ℃的烘箱中干燥 48 h 并记录干重,使用台式pH计在每个时间点测量溶液的pH变化情况。其质量损失(Md)的计算如式(2)。

(2)

式中:mi为样品的初始质量,g;md为50 ℃干燥 48 h 后降解样品的质量,g。

1.5.3 弯曲性能测试与断面分析

本研究基于BS14125-2013进行3点弯曲测试标准,对纤维增强复合材料在降解前弯曲性能以及降解过程中的弯曲性能进行分析。采用万能试验机,样品尺寸为40 mm×15 mm×2 mm,试验跨距设为32 mm,十字头速率为0.017 mm/s。复合材料失效断面在干燥后通过导电胶贴在样品台上,而后喷金处理, 通过扫描电子显微镜进行表面形貌分析。

2 结果与分析

2.1 磷酸盐玻璃纤维成分与结构表征

通过ICP-MS对磷酸盐玻璃纤维溶解溶液中离子进行分析,计算得出磷酸盐玻璃纤维成分P2O5、B2O3、CaO、MgO、Na2O、Fe2O3的摩尔百分比分别为45.6%、5.5%、24.2%、14.2%、5.5%、5.1%。与配方设计(45%、5%、24%、16%、5 %、5%)基本相符。不同于传统硅酸盐玻璃,磷酸盐玻璃纤维以P2O5为玻璃网络成型主体,形成PO4四面体单元结构,其中P=O双键导致网络结构失稳,P—O—P键可被水分子破坏,因而具备水中降解。除此之外,研究表明,MgO、CaO、Na2O、Fe2O3掺入玻璃网络结构可进一步提升调控磷酸盐玻璃降解行为和力学性能[10]。与此同时,如图1中玻璃纤维的XRD谱线所示,磷酸盐玻璃纤维中未见晶体形态,为无序非晶玻璃结构。

图1 磷酸盐玻璃纤维XRD谱线

2.2 复合材料降解前结构性能表征

制备的复合材料结构特征见表1,由表1可知,本研究实际复合材料中纤维体积含量基本与目标设计相符。有捻-20与无捻-20复合材料实际纤维体积含量均为(22±2)%,而有捻-35与无捻-35复合材料纤维实际体积含量则分别为(35±1)%与(36±2)%。其中,有捻磷酸盐玻璃纤维纱线捻度为55 捻/m。

表1 制备的复合材料结构特征

单向纤维增强复合材料的降解前弯曲强度和弯曲模量如图2所示,纯聚乳酸板材弯曲强度与弯曲模量仅为(98±5)MPa与(3±1)GPa,而磷酸盐玻璃纤维则体现显著的增强作用,并且复合材料的弯曲强度和弯曲模量随着纤维体积分数的提升显著提高。其中,有捻纤维增强复合材料的弯曲强度从(286±14)MPa(20%)提高至(452±13)MPa(35%),无捻纤维增强复合材料的弯曲强度从(350±17)MPa(20%)提升至(483±14)MPa(35%)。此外,复合材料的弯曲模量也随着纤维体积分数的提升显著提高,从(14±1)GPa(有捻-20)与(15±1)GPa(无捻-20)分别提升至(22±1)GPa(有捻-35)与(23±1)GPa(无捻-35)。由此可见,无捻纤维增强复合材料不仅弯曲强度相比于有捻纤维增强复合材料有显著提升(p<0.05),弯曲模量也因增强纤维的无捻形态而提高(p<0.01)。

图2 单向纤维增强复合材料的降解前弯曲强度和弯曲模量

研究发现,无捻和有捻纱线的区别在于有捻纱线施加了捻度以横向黏结力合并原丝,从而提高纺织制造过程中纤维的易处理性[11]。在纤维体积分数相同的情况下,复合材料弯曲性能的差异可归因于捻度的影响。Baets等[12]研究了不同捻度对单向亚麻纤维增强复合材料机械性能的影响,指出复合材料的拉伸强度会随着纱线捻度的增加而下降。Ma等[13]同样证实纱线捻度对纤维增强复合材料弯曲性能的影响,指出纱线加捻过程中对原丝施加的预应力可伴随捻度增加而提升,导致纱线整体力学性能下降。与此同时,较高的捻度使纱线结构收紧,降低了树脂对纱线的渗透性,可用于粘合的接触表面积较小,基体与纤维之间的界面结合较差[14]。

2.3 复合材料降解行为分析

2.3.1 失重与pH分析

单向纤维增强复合材料在37 ℃磷酸盐缓冲液中的降解质量变化如图3所示,可见进行28天浸渍后,其重量、结构、性能都发生显著变化。相较于20%纤维体积分数,纤维体积分数为35 %的复合材料在降解过程可见更为显著的质量失重,最终失重约为(30±3)%;而20 %纤维体积分数复合材料(有捻-20与无捻-20)最终的失重分别为(20±5)%与(18±2)%。与此同时,纯聚乳酸的降解则非常缓慢,28天的降解周期中质量变化仅为0.05%,可见磷酸盐玻璃纤维增强聚乳酸复合材料的降解失重主要是磷酸盐玻璃纤维的降解。

图3 单向纤维增强复合材料在37 ℃磷酸盐缓冲液中的降解质量变化

除此之外,在降解过程中磷酸盐缓冲液的pH值也随之发生变化,结果如图4所示。除了纯聚乳酸以为外,其余复合材料的pH值在前3天中从7.5下降到6.5,并在15天后趋于稳定。这可归因为磷酸盐玻璃在水解过程中,玻璃网络中的P-O-P键和BO3单元受到水分子破坏,水解形成磷酸根离子和硼酸根离子,在缓冲液中生成酸性化合物导致pH值下降,而酸性环境又进一步催化纤维与基体的降解[15]。

图4 复合材料降解过程中37 ℃磷酸盐缓冲液的pH变化

2.3.2 复合材料力学稳定性分析

在复合材料降解过程中,对不同时间点的复合样品进行三点弯曲试验以评估弯曲性能随降解周期的变化情况,比与纯聚乳酸对照组进行对比,结果如 图5 所示。由图5可见,在初始阶段,无捻纤维增强复合材料(无捻-20与无捻-35)相较于有捻纱线增强复合材料(有捻-20与有捻-35)其弯曲强度(p<0.05)更高。然而,在降解过程中,复合材料的弯曲强度在前11天内可见下降迅速。其中,有捻-20与无捻-20复合材料的弯曲强度在11天后分别从(286±25)MPa 与(350±18)MPa下降至(91±3)MPa和(93±9)MPa(即分别衰减68%和73%)。与此同时,有捻-35与无捻-35的弯曲强度分别从(452±22)MPa与(480±14)MPa降低至(127±8)MPa与(103±9)MPa(分别衰减74%和78%)。在降解至第28天,可发现有捻-20与无捻-20复合材料的弯曲强度进一步下降至(40±2)MPa和(34±4)MPa,而复合材料有捻-35和无捻-35的弯曲强度则降低至(34±1)MPa和(26±3)MPa。然而,纯聚乳酸对照组在降解过程中未发生显著力学变化,其弯曲强度一直稳定在(98±5)MPa。

图5 单向纤维增强复合材料在37 ℃磷酸盐缓冲液中降解的弯曲强度变化

与此同时,测试样品的弯曲模量的变化趋势与弯曲强度相似,如图6所示,在前11天模量衰减迅速,之后衰减趋势则趋于缓和。结果表明:有捻-20、无捻-20、有捻-35和无捻-35复合材料的降解前弯曲模量分别为(14±1)、(15±1)、(22±1)GPa与(23±1)GPa,而随着降解过程逐步下降后,分别在第11天开始趋于稳定,在28天后下降至2.5 GPa。纯聚乳酸的弯曲模量则与弯曲强度一样稳定在(3±1)GPa。

图6 单向纤维增强复合材料在37 ℃磷酸盐缓冲液中降解的弯曲模量变化

由此可见,高纤维体积含量复合材料(有捻-35与无捻-35)的力学性能下降幅度较大,其弯曲强度值在28天后分别下降了90%和92%,弯曲模量分别下降了88%和89%;而捻度对复合材料的影响则主要集中于复合材料降解前结构性能,在复合材料降解过程中可见增强纤维有捻形态对复合材料的性能已无法造成显著影响。在降解过程中,随着磷酸盐玻璃纤维的降解,其对聚乳酸基体的增强作用逐渐失效,导致纤维增强复合材料的弯曲强度与模量在降解后期低于纯聚乳酸对照组。

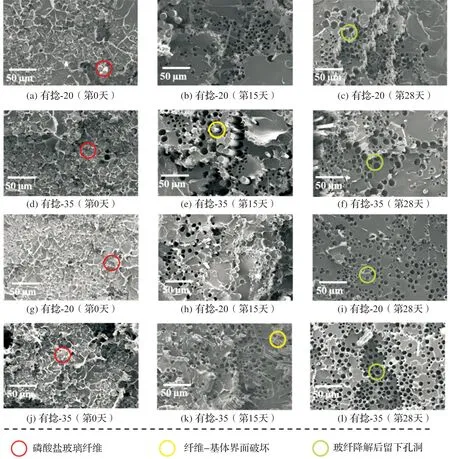

复合材料结构性能的下降主要原因为复合材料中纤维与聚乳酸基体的降解。水分子首先渗透进入聚乳酸基体,通过毛细作用沿着纤维扩散,从而对界面造成破坏,并逐步降解玻璃纤维与基体[16]。其降解过程可分为:高分子基体物理降解、基体化学水解、纤维-基体间界面水解失效以及玻璃纤维降解失效4个阶段。其中复合材料的界面破坏主要是因为纤维毛细作用在界面中形成“芯吸效应”,诱导水分子沿纤维轴向扩散,逐步破坏界面结构[17-18]。如 图7 所示,复合材料中磷酸盐玻璃纤维随降解过程逐步从两端向中间降解,并于第28天基本降解完全,证实了复合材料降解过程中“芯吸效应”。通过进一步分析图8所示的复合材料断面形貌,证实复合材料在降解过程中的失效机制是纤维-基体界面失效,其中第15天在纤维与基体界面形成的可见空腔,已预示复合材料界面已被严重破坏。然而,基于降解行为分析与微观表征,可见复合材料中的聚乳酸基体在降解过程中并未发生显著降解,其力学性能在降解过程中维持稳定。

图7 有捻与无捻纤维增强复合材料在降解过程中弯曲失效样品照片

图8 有捻与无捻纤维增强复合材料在降解过程中弯曲失效断面的扫面电镜图

综上可知,磷酸盐玻璃纤维可显著提升聚乳酸复合材料的力学性能,且结构性能可随纤维体积分数的提升而显著提高;虽然不同连续纤维形态仅对复合材料的降解前结构性能有所影响,但是全降解复合材料在降解过程中因磷酸盐玻璃纤维降解迅速导致结构性能严重衰减。

3 结 论

本文基于磷酸盐玻璃纤维独特的降解特性,通过模压成型工艺与聚乳酸构建全降解复合材料,探索纤维加捻设计与不同纤维体积含量对复合材料结构性能与降解行为的影响。研究结果表明:

a)磷酸盐玻璃纤维可效提升聚乳酸力学性能,其复合材料弯曲强度与模量分别与人体皮质骨力学匹配,有望可替代金属材料应用于人体皮质骨内固定修复。

b)复合材料因有捻纤维形态致使其弯曲强度与模量分别下降22%与10%。随着降解过程的进行,纤维-基体间界面遭到严重破坏,致使复合材料的力学性能衰减严重,在第28天可见弯曲强度与模量分别下降85%与90%。