可倾瓦轴承振动故障及装配参数检测调整*

杨仲春, 乔永钦

(1.湖南华菱湘潭钢铁集团有限公司工程技术公司,湘潭 岳塘 411101; 2.郑州机械研究所有限公司,河南 郑州 450000)

0 引 言

滑动轴承支撑的回转设备一般采用圆柱形、圆锥形、多油楔和可倾瓦四种支撑轴承形式[1]。圆柱形轴承适合于转子回转精度较低的低速重载回转设备;圆锥形和多油楔轴承适合于定心要求较高的中高速、中重载的旋转设备[2];可倾瓦轴承的瓦块能一定幅度地自由摆动,具备良好的调心、吸振、减振功能,因此稳定性好,回转精度高,功率损耗低,多适用于高速以及可承受各种载荷的高速旋转设备[3]。

在设备运行中机组内可倾瓦轴承的振动故障对生产影响颇大[4],笔者借助某实际项目针对此现象进行了详细分析,通过逐一排除的方式,分析了可倾瓦轴承产生故障的原因,实现了高速风机中可倾瓦轴承故障的快速定位与排除,对于现场工程人员有一定的参考价值。

1 机组结构及故障原因分析

某钢铁公司焦化厂新干熄焦新上线3台沈鼓产D1200-II型煤气加压机组。机组采用电动机拖动增速箱;增速箱拖动两级加速的离心风机对煤气介质进行加压输出的结构形式。具体结构图如上图1所示。

图1 D1200-II型煤气加压机结构简图

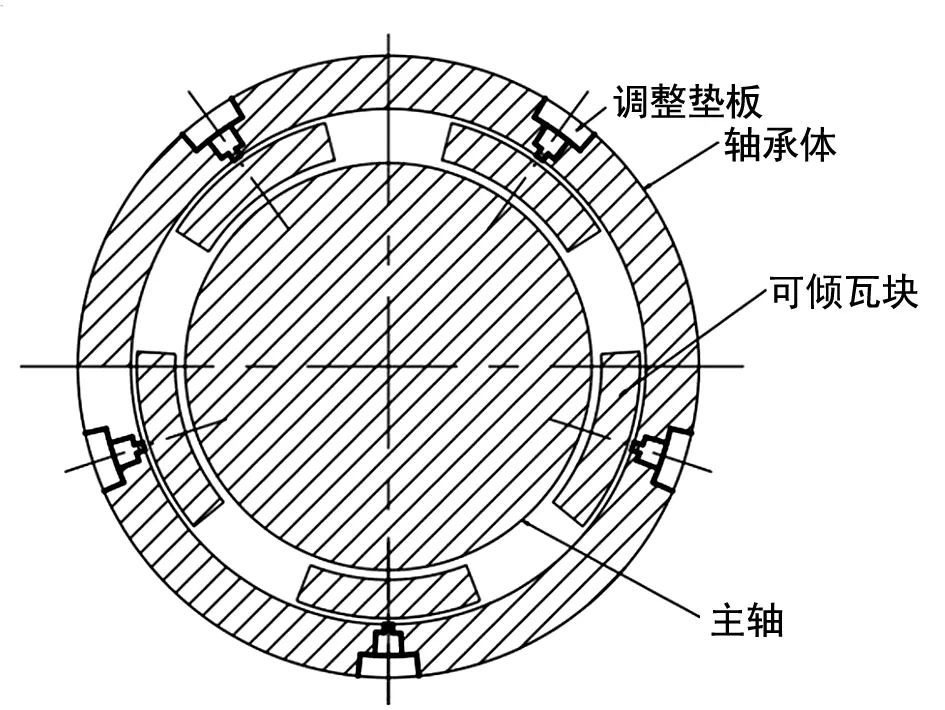

风机转速6 000 r/min,最大排气量1 200 m3/min,单吸排,2级压缩,采用呈“工”字形排布的支承、支推双支撑滑动轴承。支撑轴承采用的是密切尔式可倾瓦轴承,底瓦3块,上瓦2块。整体轴承副由5块弧形瓦块、轴承体(瓦套)、轴承座、轴承座压盖等零部件组合而成。瓦块采用铜基内圆弧面衬巴氏合金材料,通过背面的球面销和垫片使瓦块安装在轴承套上,且能自由摆动。

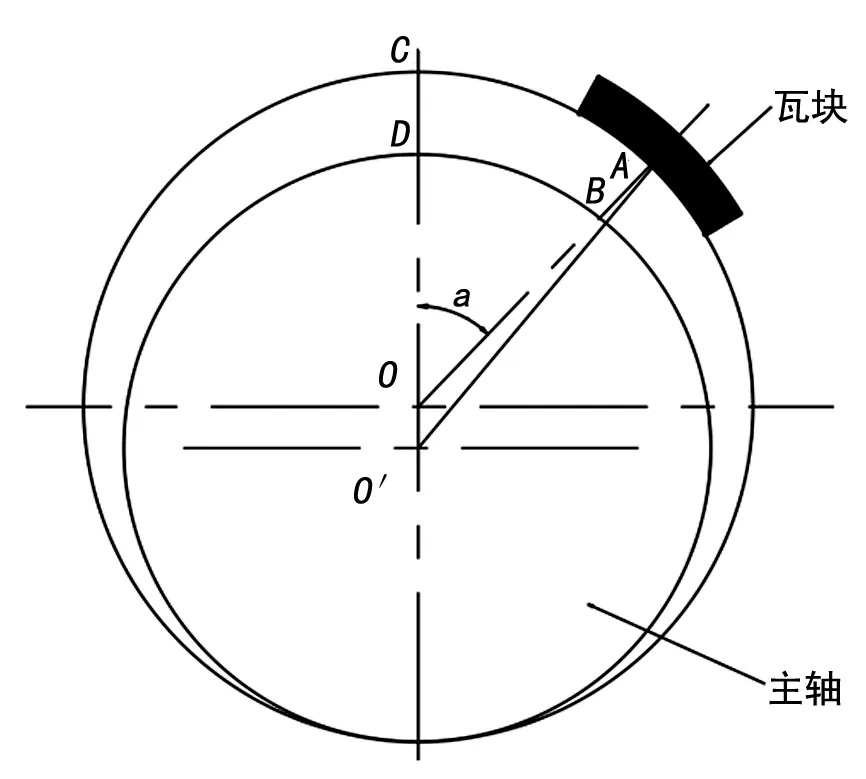

5块瓦块组合成圆柱状包裹主轴,润滑油由最底部瓦块两侧强制供油,由轴瓦油封开口处卸油。每块瓦块作用到轴颈上的油膜作用力都通过轴颈的中心,不会产生轴颈涡动的失稳力,避免了油膜振荡。可倾瓦剖面图如图2所示。

图2 可倾瓦剖面图

1#~3#机组安装施工完成后对3台机组逐一调试,2#、3#机组振动、温度、压力等各项运行技术参数正常。1#机组其它参数都正常,唯有1#支撑轴瓦的振动值7.6 mm/s(标准值≤4.6 mm/s)严重超标,且随调试时间延长振速有明显上升趋势。不得已停机排查故障原因。

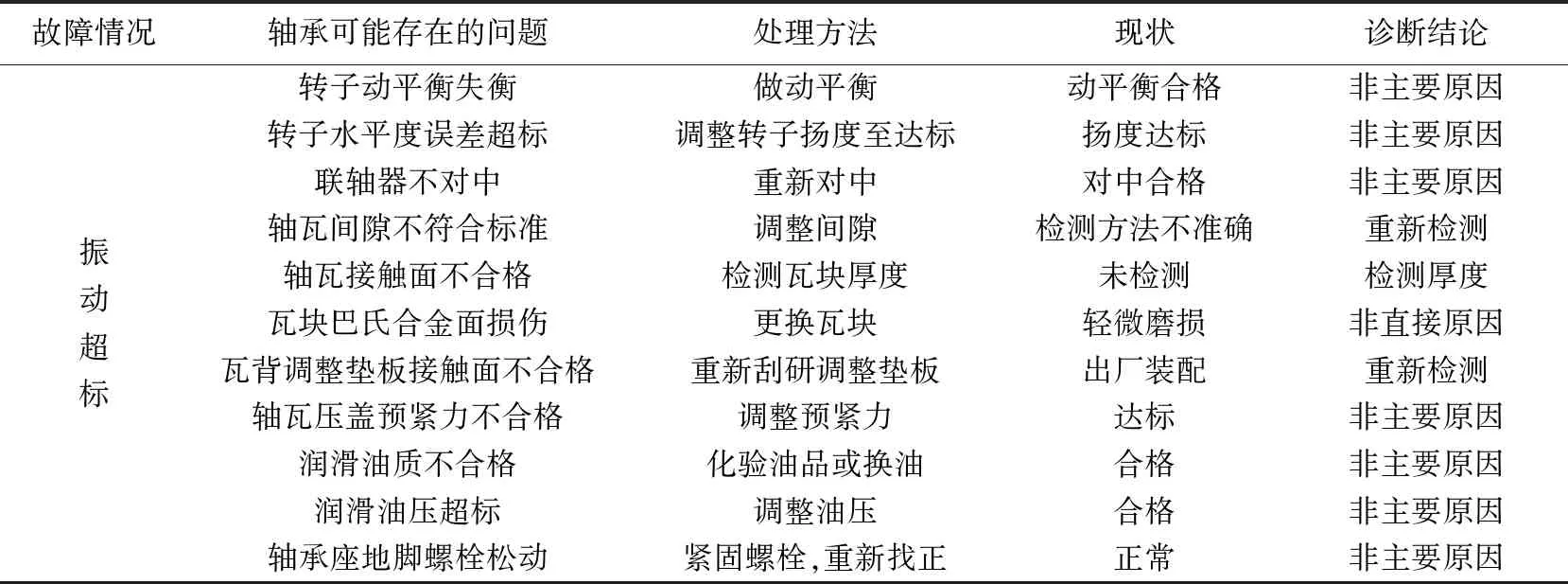

对1#支撑轴瓦开盖检查,发现下瓦与轴颈接触的巴氏合金面略有磨损痕迹,这种情况明显是由于振动超标导致的,不是引起振动的真正原因。为查找故障原因,使用排除法将可倾瓦轴承可能出现振动故障的原因、处理方法、诊断结论统一列出,如表1所列。

表1 故障原因排查表

由排除法可知,1#轴瓦振动超标的原因可能有三个:①由于测量方法误差,轴瓦顶间隙可能未达标,需重新检测;②5块瓦块的厚度未检测,可能不一致,需进一步确认;③瓦背调整垫是由设备厂家装配,到安装现场未检查确认,可能存在检测误差或储存、运输过程产生变形等,需重新检测确认。

基于以上情况,决定对1#轴瓦重新检测、调整装配。

2 可倾瓦轴承测量

2.1 瓦块厚度检查与测量

可倾瓦轴承的瓦块厚度检查与测量过程如下。

(1) 用清洗剂无死角清洗瓦块并用细齿锉和细砂纸清除毛刺。

(2) 检查瓦块巴氏合金是否有掉块、起壳、划痕、裂纹及铜基是否有碰伤等明显缺陷。

(3) 检查5块瓦块的标记是否是同一套的,同一套的瓦块是指在同一加工条件下加工出来的一组瓦块。可倾瓦轴承如果需要更换瓦块,必须一次性更换全部的瓦块。

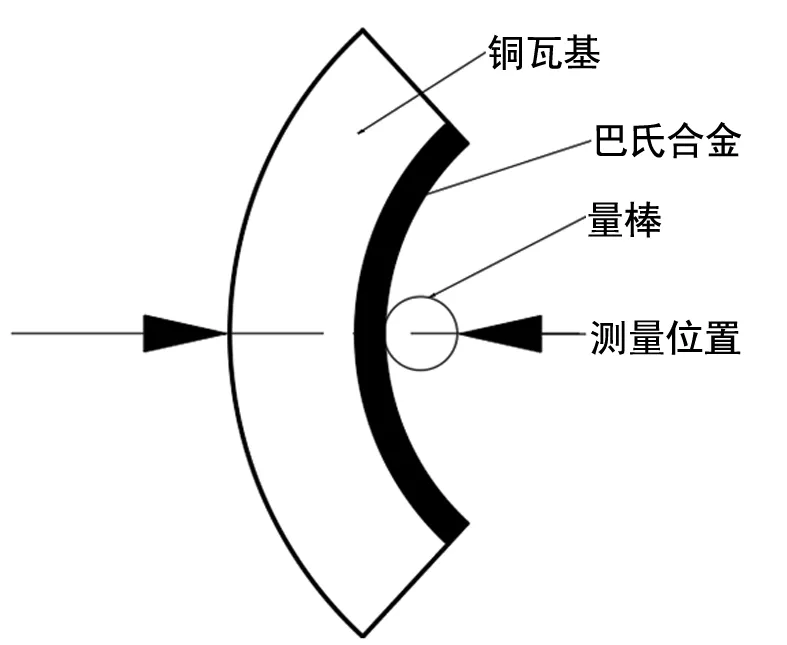

(4) 用量程为25~50 mm的外径千分尺配合6~10 mm标准量棒对5块瓦块进行厚度检测。测量计算式为:

H=L-Φ

(1)

式中:H为瓦块厚度;L为测量值;Φ为量棒直径。

测量时量棒必须放置在瓦块的圆弧底部。测量方法如图3所示。

图3 可倾瓦厚度测量简图

一般一副新瓦的瓦块厚度误差应在0.02 mm以内,使用过的瓦块厚度差距如果超过0.05 mm即做报废处理。

2.2 瓦块厚度误差修配

本次对1#轴瓦的五块瓦块进行厚度测量,测量结果分别为:30.01 mm、30.005 mm、30.015 mm、30.01 mm、30.01 mm,用细砂纸对30.015 mm的瓦块背面进行打磨,保证尺寸在30.005~30.01 mm即可。

3 可倾瓦轴承顶间隙测量与计算

3.1 可倾瓦顶间隙值分析

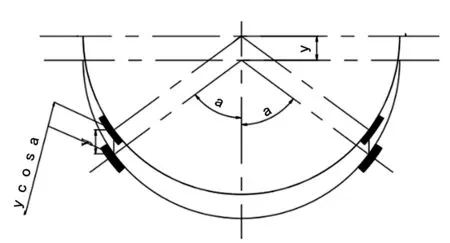

如图4所示可倾瓦间隙计算示意图,可倾瓦轴承与剖分式轴承不同,用压铅法测量的可倾瓦顶间隙值AB并非轴瓦的真实的顶间隙值CD,如果将AB视为顶间隙,可能会造成顶隙超标,误导装配判断。因此须将AB进行计算,推算出实际顶隙CD。经推算计算为:

图4 可倾瓦间隙计算示意图

CD/AB=2/(1+cosα)

(2)

CD=2AB/(1+cosα)

(3)

其中:α=180°/轴瓦块数,5块瓦的轴承α=36°,代入式(2)、(3)解得:

AB=0.15 mm,CD=1.1056AB=0.165 mm,按照厂标轴瓦顶隙标准值为:0.16~0.20 mm,故1#轴瓦的顶隙0.165 mm符合标准值。

3.2 顶隙测量操作要点

在测量顶隙时应遵循以下三个要点。

(1) 轴瓦顶隙测量的准确度与测量铅丝摆放、测量的位置密切相关,如5瓦轴承铅丝应摆放在上瓦的中心位置,便于能准确的测量角度α=36°,避免测量误差。

(2) 顶隙是一个常量,只要测量、计算准确即可,与检测位置无关,只与轴瓦的块数有关。

(3) 轴瓦块数越多,压铅值越接近顶隙值。

4 轴瓦瓦背调整垫检测与刮研调整

4.1 瓦背调整垫检测

瓦背调整垫检测方法如下。

(1) 先用塞尺检测底瓦两侧的瓦块的调整垫板与轴承体是否存在间隙,正常情况在未落转子的状态下,0.04 mm的塞尺不能通过;落入转子的状态下应无间隙。有间隙或接触面达不到70%,就会造成轴瓦稳定性差,接触刚度大幅下降,不能承受额定载荷,因此产生剧烈振动。本次在落入转子的情况下,检测1#轴瓦两侧底瓦调整垫板与轴承体的间隙为0.05 mm,因此可以判断这是造成振动的重要原因。

(2) 着色检测3块底瓦,正常情况3块调整垫板与轴承体接触面应达到70%以上。本次着色检测1#轴瓦的3块底瓦调整垫板,左右两块无接触,下部一块只有40%左右的接触面积。因此可以判断底瓦调整垫板接触不良也是振动的主要原因。

4.2 垫板的刮研与调整

为避免重复联轴器对中,垫板的刮研与调整应尽量在不改变转子位置的前提下进行,因此接触面、标高、两侧偏差应综合考虑,具体操作方法是:①用桥规测量转子现有的标高并记录;②用塞尺测量、计算出现状左右两侧调整垫的总厚度并记录。刮研调整后保持原数据不变。因此保证转子在原位置不产生变化。

[6]American leaders first ignored the comprehensive assault on our society and then to no avail appealed to Beijing to act responsibly.We now have no choice but to impose costs and President Trump’s action today is a critical step in the right direction.(2018.3.23)

除需要刮研的调整垫板外,一般增减厚度的调整垫片数量不超过3块,刮研前应将底部加垫0.15 mm左右,0.1 mm为刮研预留量,0.05 mm为装配压紧量。两侧加垫量如图5所示。

图5 底瓦块垂直移动计算示意图

两侧加减垫量计算公式如下:

Δt=y·cosα

(4)

式中:y为底部加减垫量,mm;α为两侧调整垫板中心线与底部垫板中垂线夹角。

1#轴瓦两侧应加垫量为:

t=Δt+(间隙值)

(5)

将式(4)代入(5)可得:

垫板刮研原则是:先将两侧垫板刮研到基本接触时再刮研底部垫板。直到三块垫板都均匀接触时将底部预留的0.05 mm垫片抽出,避免轴瓦左右摆动。

刮研到垫板接触面将达到70%时,通过测量转子标高及两侧垫片厚度,判断转子位置的变化情况。根据具体情况确定每块垫板的刮研量。一般应增加底部垫板的刮研量,使三块垫板同时到达接触标准。

5 轴瓦清洗、装配及故障处理效果

将刮研、调整好的1#轴瓦的零部件从轴承座上取出,用清洗剂无死角清洗,并在此检查有无明显缺陷,按照标记逐一回装到轴承座上,加润滑油,扣瓦盖,等待起机再次调试。

起机调试效果良好,1#机组各项运行技术参数正常。1#轴瓦振速由7.6 mm/s下降到了2.3 mm/s。

6 结 语

高速风机在冶金、化工、电力等各行业运用广泛。可倾瓦轴承是高速风机的核心部件,调整、装配精度高;安装施工专业性极强,对操作人员技能要求高。文中重点介绍了可倾瓦轴承的工作原理,并通过逐一排除的方式,分析了可倾瓦轴承产生故障的原因,然后结合现场起机调试验证了可倾瓦轴承参数检测、计算以及装配方法的准确性,实现了高速风机中可倾瓦轴承故障的快速定位与排除。

掌握科学合理的装配操作方法,不但有利于贯彻标准化、规范化施工作业,提升队伍的专业素质,更有利于提高工程施工效率,降低成本,确保设备及时达产达效,稳定顺行。