智能阀门电动执行器设计与测试*

郭宝前

(国家管网集团西南管道有限责任公司 昆明维抢修分公司,云南 昆明 650000)

0 引 言

阀门广泛应用于电力、水利、化工等行业并发挥着关键作用。其执行机构用于阀门控制,是提高阀门控制精度、安全系数以及响应速度的关键所在。针对国内阀门普遍存在的控制精度低、稳定性及安全性差、智能化水平不高的缺陷,国内外科研机构对阀门电动执行器展开了一系列的研究,如德国SIPOS、ZMG,瑞士ABB,日本富士等公司在机电一体化、先进控制策略、智能通信等方面取得了突出成果[1-2]。国内对阀门开度控制一般选择PI、PID控制,控制效果一般,在特殊运行工况时阀门控制精度较差。

笔者针对阀门控制精度较差问题,以阀门电动机构为研究对象,基于DSP技术设计阀门电动执行器,采用滑模控制技术对阀门电动执行器进行优化设计,以此达到提高阀门位置控制精度,提升阀门智能控制水平的目的。

1 工作原理及设计目标

阀门电动执行器由驱动电机、阀门、机械传动部件、位置传感器、电源、微控制器、功率分析等模块组成。对阀门开度进行调节时,微控制器模块接收输入的位置控制信号以及位置传感器信号并进行逻辑分析,当输入位置信号大于位置传感器反馈信号时,控制驱动电机正转,直至输入信号与反馈信号误差为零时驱动电机制动停机[3];当输入位置信号小于位置传感器反馈信号时,控制驱动电机反转,减小阀门开度,直至反馈位置信号与输入位置信号相等后控制驱动电机停机。

阀门电动执行器要求能够实时、连续、精确地控制阀门开度,设计时需满足以下条件:①定位精度,即当阀门执行机构运行状态处于稳态后,系统阀门实际位置与设定位置的差值满足控制精度要求;②动态响应,即阀门位置输出信号跟踪阀门位置设定输入信号变化速度的能力,跟踪性能越好,动态响应速度越快;③稳定性,即当外接干扰或者存在不稳定因素时,阀门运行状态不会有任何改变的能力强弱,或者能够在短时间内恢复至稳定状态的能力。阀门电动执行器设计的重点为硬件电路设计以及软件算法设计。

2 系统设计

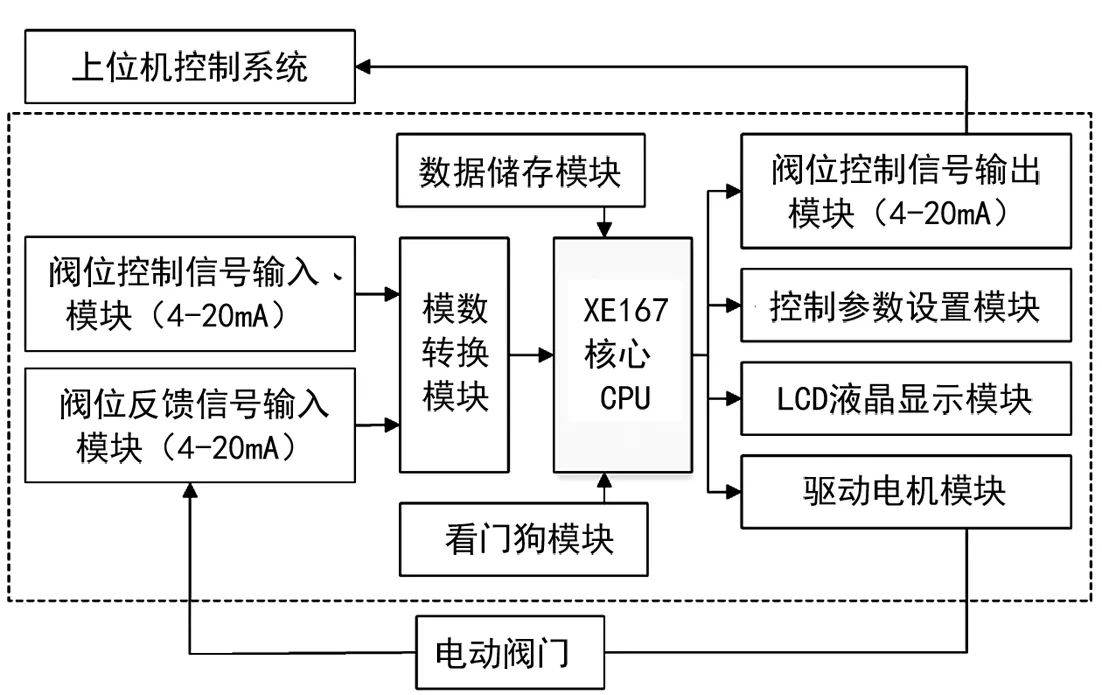

智能阀门电动执行器系统设计框图见图1所示,阀位控制信号、阀位反馈信号经模数转换模块后送入SAF-XE167FM-72F80L核心CPU,核心CPU根据输入信号进行逻辑判断、运算处理,输出阀位控制信号,控制阀门执行机构正转、反转或者停止,以达到稳定、快速、精确调节阀门开度的目的。阀门电动执行器运行过程状态、参数通过CAN总线通信方式传送至监控中心的LCD液晶显示屏并实时、动态显示。通过LCD液晶显示屏可对阀门的实际开度进行设定并由核心CPU操作完成。

图1 智能阀门电动执行器系统设计框图

3 硬件设计

执行器硬件设计以英飞凌的SAF-XE167FM-72F80L控制器为核心,由扩展电源供电电路、阀位控制信号/反馈信号A/D采样电路、数据存储电路、看门狗电路、驱动电路、LCD液晶显示电路等组成。

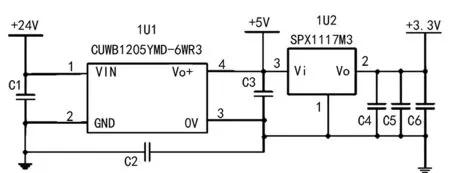

3.1 电源供电电路

执行器核心CPU所需的电压等级为DC5V、DC3.3V,电源供电电路见图2所示,由超低压输入电源模块CUWB1205YMD-6WR3以及SPX1117M3芯片组成。输入电源模块的电压输出稳定,瞬态响应较好,自备气压、过流、过压以及抗电磁干扰等功能,可直接为核心CPU供电[4-5]。SPX1117M3芯片用于核心CPU外围器件供电,满载为800 mA时压降仅为1.1 V,可提供高质量的电源供电保障。

图2 电源供电电路

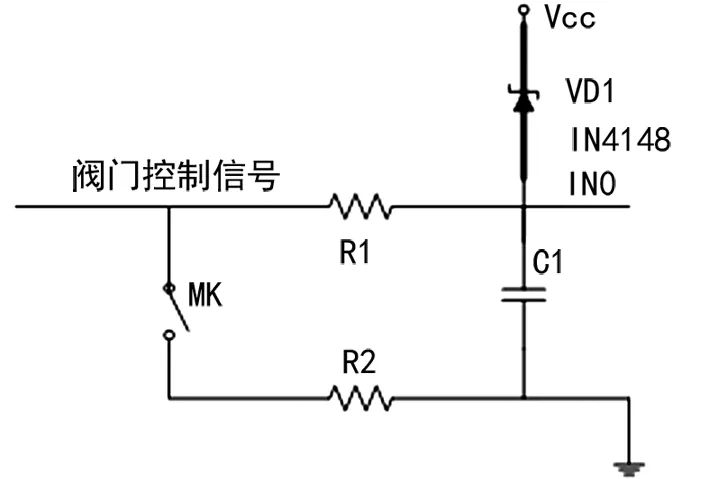

3.2 A/D采样电路

阀位控制信号、阀位反馈信号位4~20 mA电流信号,在进入核心CPU前需完成A/D模数转换。设计的A/D采样电路见图3所示,当MK2闭合时,输入信号SigInput与电阻R2、GND形成回路,转换为1~5 V电压信号,即为TL2543 A/D转换器的输入电位信号,对应阀门的起始位置。输入信号SigInput为20mA或者5 V时,对应阀门满度位置。

图3 A/D采样电路

3.3 驱动电机电路

阀门电动执行器的驱动电路见图4所示,用于控制驱动电机的运行方向和运行速度。该驱动电路由两个或门互锁、固态继电器38D05、电平转换、上拉电阻以及行程开关组成。核心CPU的P1.0、P1.1引脚电平状态用于标识驱动电机正转(0×00)、反转(0×01)以及停机(0×10)。上拉电阻与+220 V连接,系统初始化时将该电平设置为高电平,此操作可避免误动作,实现驱动电机的正反转控制[6-7]。行程开关RES4用于防止阀门运行至极限位置时控制驱动电机停机。为实现阀门的精准、平稳控制,驱动电机系统还配置有谐波齿轮传动减速器,将驱动电机输出的高转速、小力矩的输出功率转换为低转速、大力矩输出功率。

图4 驱动电机电路

4 软件设计

4.1 算法设计

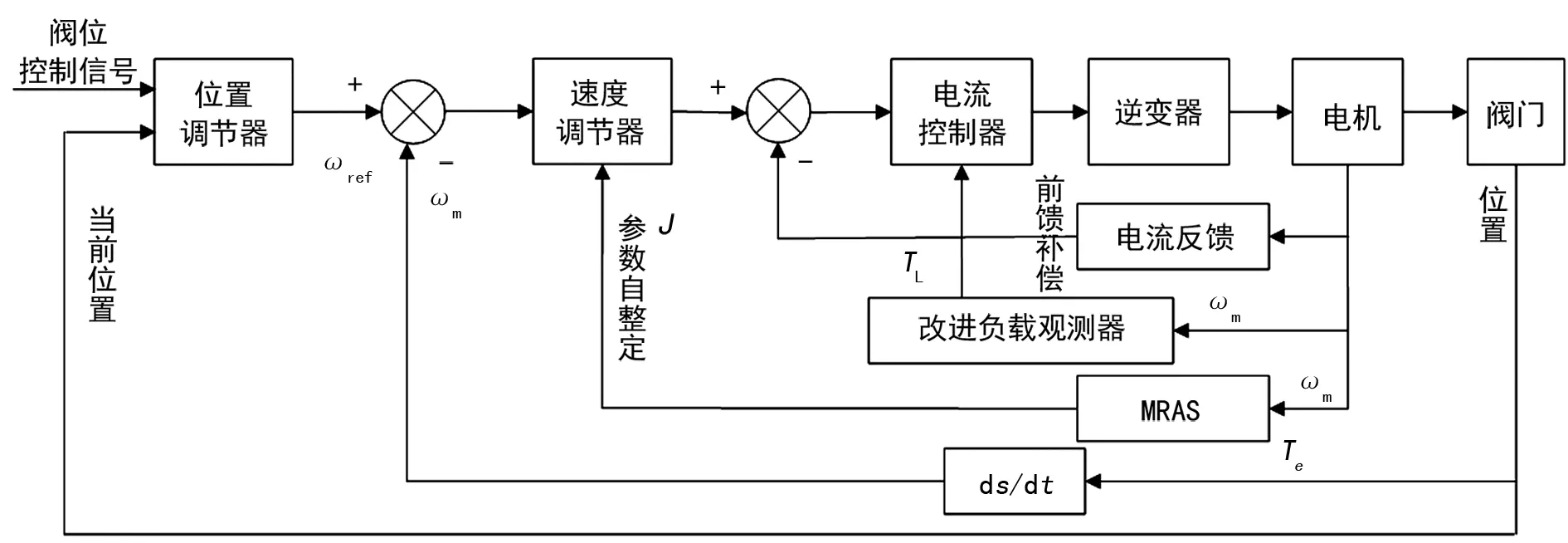

阀门电动执行器实际运行时会受到减速器、电机等设备的干扰,影响阀门控制的稳定性和精度。利用滑模控制方案,将阀门执行机构的运行位置控制在一定范围之内,并通过设置死区解决阀门电机振荡问题,提升阀门控制精度和稳定性。基于滑模控制的阀门电动执行器控制原理见图5所示[8-9],在位置环引入滑模控制器,将阀位控制信号与阀位反馈信号的误差作为滑模控制器的输入并进行阀门位置智能调节。速度环的输入信号为位置调节器输出ωref以及反馈的ωm角速度误差,由此完成驱动电机的精准控制。

图5 基于滑模控制的阀门电动执行器控制原理

4.2 程序设计

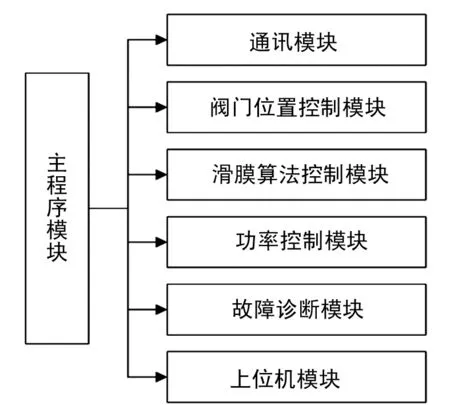

阀门电动执行器软件程序设计基于Keil uVision4软件平台采用C语言编程实现[10]。根据阀门电动执行器系统设计以及硬件设计原理,将软件程序按照功能划分为主程序模块、阀门位置控制模块、滑模算法控制模块、功率控制模块、故障诊断模块、通讯模块以及上位机模块,详见图6所示。

图6 智能阀门电动执行器软件设计模块划分

主程序模块用于控制并顺序调用其他模块,同时还需完成阀门控制参数设置以及初始化,具体包括:①阀门控制参数:阀门开速度/时间、阀门开紧急速度/时间、阀门关速度/时间、阀门关紧急速度/时间、阀门方向、阀门关断模式等;②驱动电机温度参数:电机温度阈值、电机温度过热极限值、电机温度过低极限值等;③阀门位置参数:阀门开位置、阀门关末端位置、阀门实时位置采样等。

阀门位置控制模块用于控制阀门位置,具体步骤为:采集阀门位置实时信号并经A/D转为电流信号,与给定阀门位置开度信号进行比较,若采样电流信号小于给定值,则核心CPU驱动电机正转;反之,则驱动电机反转;若采样电流信号与给定值的差值位于死区,则控制驱动电机停机。

功率控制模块用于接收核心CPU控制指令并驱动电机运行。功率模块与核心CPU间采样CAN总线通讯完成控制指令传输,如接收核心CPU下发的运行模式、目标转矩、装束上限值等;同时驱动电机反馈的电压、电流等实时运行数据并传送至核心CPU。

上位机模块用于实时显示阀门电动执行机构的标签号、固件版本、电机型号、阀门控制参数、阀门位置参数、驱动电机温度参数、电压/电流实时运行数据、故障信息、通讯状态、模拟/数字输入/输出、阀门实际运行位置曲线、转矩曲线等,动态掌握阀门运行状态。

5 实验测试

为验证智能阀门电动执行器的正确性和适用性,在实验室完成实验测试。实验测试需准备的设备包括主控制电路板、功率电路板、涡轮蜗杆、信号齿轮、驱动电机、LCD液晶显示屏以及上位机等,实验测试平台见图7所示。

图7 阀门电动执行器设计方案实验测试平台

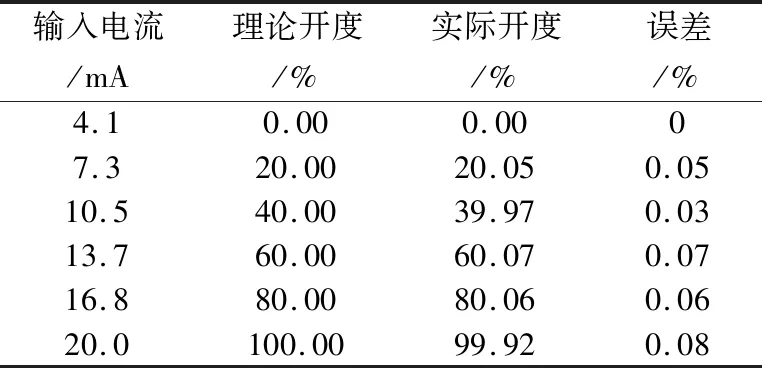

在上位机监控界面中预设阀门开度,统计并分析经阀门电动执行器控制后的实际开度,统计结果见表1。从表1可得阀门实际开度与预设开度基本一致,最大误差不超过0.3%,满足阀门控制精度要求。

表1 阀门位置检测实验数据

6 结 语

设计开发的智能阀门电动执行器以DSP技术、滑模控制技术为核心,与传统阀门电动执行器相比,具有控制精度高、稳定性好、操作性强的特点,提升了阀门控制的智能化水平。该阀门电动执行器具备丰富的对外通讯接口以及开发通信协议,可满足不同行业和系统的应用。该智能阀门电动执行器的设计总结为:①硬件设计以英飞凌的SAF-XE167FM-72F80L控制器为核心,包括扩展电源供电电路、A/D采样电路、驱动电机电路等,从硬件上提升阀门电动执行器控制的抗干扰性;②软件设计以滑模控制算法为核心,设计位置环、速度环、电流环三环控制方案,从软件上提升阀门电动执行器控制的控制精度和稳定性;③完成实验测试,测试结果表明该阀门电动执行器运行稳定、阀门位置控制精确,误差率不大于2.5%。