瓦斯浓度伪异常诊断准则研究

刘青山,吴腾逸

(1.霍州煤电集团 吕梁山煤电有限公司, 山西 吕梁 042202; 2.中国矿业大学 安全工程学院, 江苏 徐州 221116)

煤矿生产过程中往往会受到各种灾害事故的威胁,例如:瓦斯爆炸、煤与瓦斯突出、矿井透水等,我国每年发生的死亡人数超过10人的重特大事故中,瓦斯事故占比超过70%[1]. 目前我国大部分煤矿井下都安装了安全监测监控系统来监测瓦斯,但它们大多数只能收集瓦斯传感器监测到的瓦斯数据,而不能对这些数据进行分析、处理[2].瓦斯传感器只要监测到瓦斯浓度超限就会报警,一旦报警就需要停止工作,撤出人员,调查原因,如果该瓦斯传感器是因为伪异常而报警,则会造成很多不必要的损失。为了杜绝这类情况发生,本文对瓦斯校验、瓦斯传感器故障这两大类伪异常的瓦斯数据进行分析,以提出具有普适性且能够有效识别出这两类伪异常的方法。

1 异常数据特征指标的选取

瓦斯监测监控系统一般是通过对瓦斯浓度进行不间断的监测,从而确定瓦斯数据异常[3]. 而瓦斯浓度又是判断煤矿现场瓦斯是否异常的主要指标[4]. 通过监测监控系统得到瓦斯随时间的变化曲线,在同一地点的瓦斯监测数据是有着某种趋势的,通过分析现有的瓦斯异常监测数据,再结合瓦斯监测的实时数据,就可以得到实时的瓦斯异常评判标准。

要进行瓦斯异常识别,首先要对已有的瓦斯异常监测数据进行分析。通过阅读大量的文献和标准,可以发现针对瓦斯异常的数据特征指标一般有最值、均值、标准差、极差、上升速率、时间长度等[3-7],本文主要选择最值、极差、上升速率、时间长度这几个特征指标来进行研究。

1) 最值。

最值这个指标又分为最大值(MAX)和最小值(MIN),煤矿现场瓦斯传感器报警的依据就是瓦斯浓度的最大值。

2) 极差Ran.

极差同样也是衡量数据离散程度的指标,代表着一段瓦斯监测数据中最值之间的差,可以体现一组数据的变动范围,公式:

R=xmax-xmin

(1)

式中,R为极差;xmax为最大值;xmin为最小值。

3) 上升速率K.

不同原因导致的瓦斯浓度上升,上升速率会有差异。其计算公式:

(2)

式中,K为瓦斯浓度上升速率,%/min;Cmax为瓦斯浓度上升到的最大值,%;Cstart为瓦斯浓度开始上升时的值, %;t1为瓦斯浓度上升到最大值时的时间,s;t0为瓦斯浓度开始上升时的时间,s.

4) 时间长度。

瓦斯异常持续时间是瓦斯异常形态特征之一。不同的原因造成的异常时间都会有一定差距,尤其是伪异常中瓦斯异常时间都有比较明显的规律,如瓦斯校验、瓦斯传感器故障等。

2 瓦斯伪异常特征研究

2.1 瓦斯校验导致的异常特征分析

煤矿井下工作环境复杂,容易造成传感器失准、失灵,导致传感器监测数据失真[8]. 为保障监测监控的可靠性,现场需要定时对瓦斯传感器的检测精度、准度进行标定。根据《煤矿安全规程》的要求,煤矿现场每15天必须对采用催化元件的瓦斯监测仪器进行标准气样标定和空气调校。具体可分为以下几个步骤[9]:

1) 井下瓦斯传感器标校前必须先检查甲烷探头的路线是否完好,甲烷探头外观是否正常。

2) 瓦斯传感器标校前必须确定测试点区域5 m内支护可靠、顶板完好无淋水。

3) 确定标准气样的瓦斯浓度值。

4) 进行瓦斯传感器标校必须先进入标校模式。

5) 进行瓦斯传感器标校必须先通入新鲜空气约90 s,确定传感器的零点。

6) 再通入标准气样约90 s,确定传感器的最高值。

7) 退出标校状态,待瓦斯传感器回零后再通入标准气样,观察瓦斯传感器数值是否与标准气样数值相符。

8) 标校完毕后,清理传感器表面灰尘并调整传感器悬挂位置。

本文选取的瓦斯校验样本所采用的标准气样瓦斯浓度为2%.

2.1.1 瓦斯校验数据最值特征分析

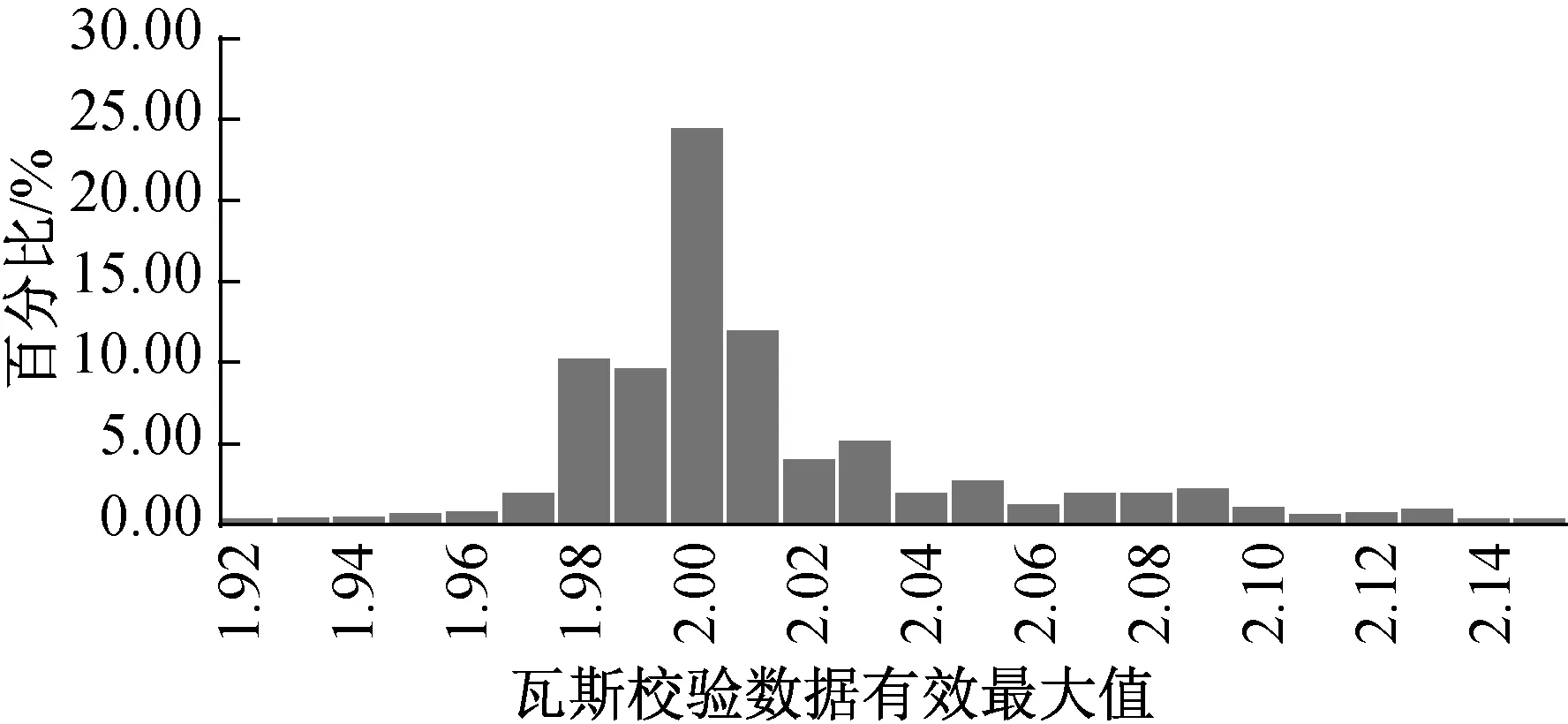

挑选李雅庄煤矿瓦斯监测数据中的1 452组不同时间、不同地点的瓦斯校验数据,提取出每次瓦斯校验数据的最大值和最小值,以这些数据绘制最值分布频率图,并进行分析,见图1,图2.

图1 瓦斯校验数据最大值统计图

图2 瓦斯校验数据最小值统计图

根据图1和图2所展示的结果并根据大数定律可以得到瓦斯校验数据的一些约束条件:

1.92%≤Cmax≤2.15%

(3)

0≤Cmin≤0.11%

(4)

2.1.2 瓦斯校验数据极差特征分析

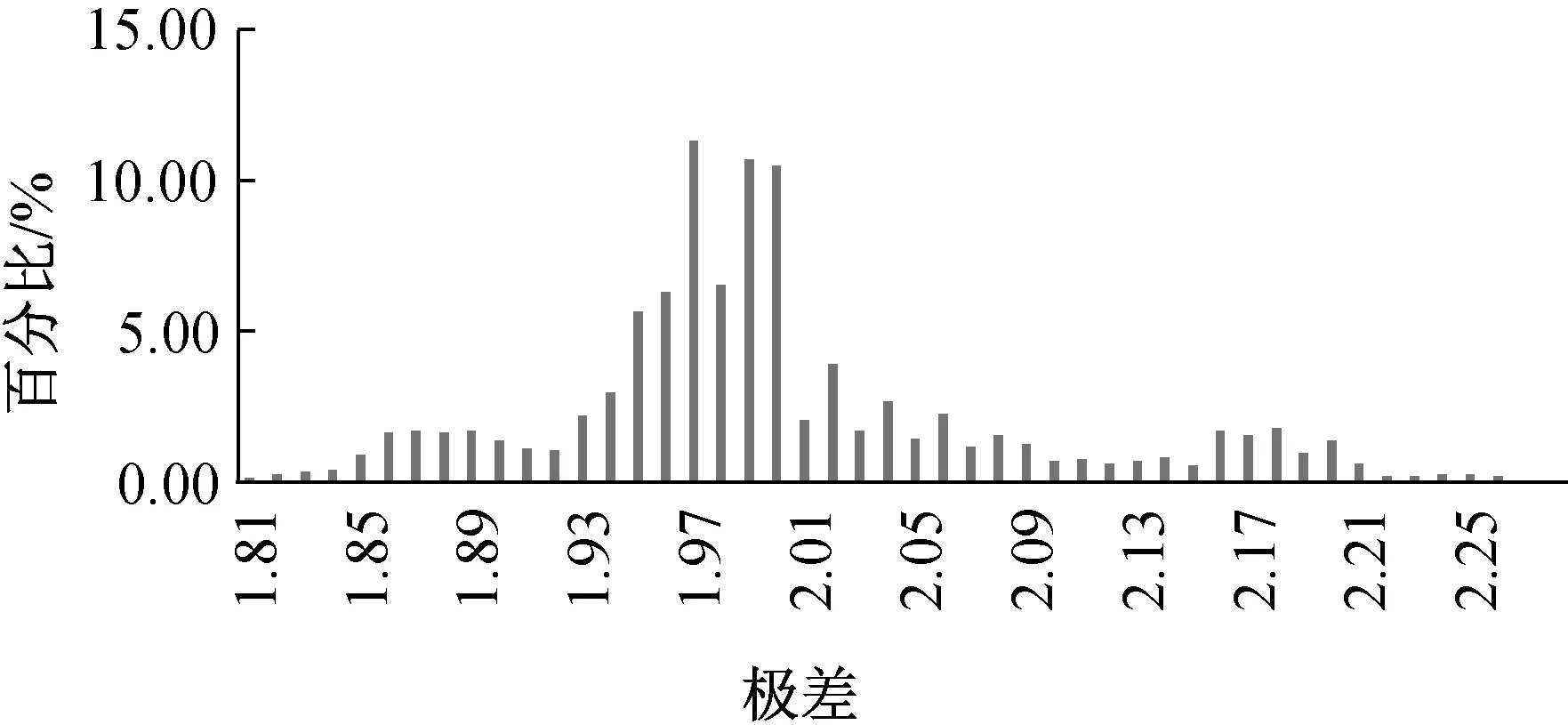

通过分析1 452组瓦斯监测数据,可以计算出每次瓦斯校验的极差情况,具体分析见图3.

图3 瓦斯校验数据极差分布频率图

根据图3可以了解到,瓦斯校验数据的极差满足以下条件:

1) 在1 452组数据中,出现频率较高的极差有1.96%、1.97%、1.98%、1.99%、2%,它们所占的比例分别为6.276%、11.295%、6.543%、10.675%、10.468%.

2) 在1.81%~2.28%这些数据中,将从1.81%开始往后以及从2.28%开始往前出现频率小于0.3%的连续区段删去,剩下的数据为1.83%~2.21%,其占总比例的98.243%.

根据分析可以得出:当用瓦斯浓度为2%的气样进行瓦斯校验时,实际瓦斯监测数据的极差大部分都是小于2%的,一般允许的误差范围为[1.83%,2.21%],用字母R表示极差,即可得到:

1.83%≤R≤2.21%

(5)

2.1.3 瓦斯校验数据上升速率特征分析

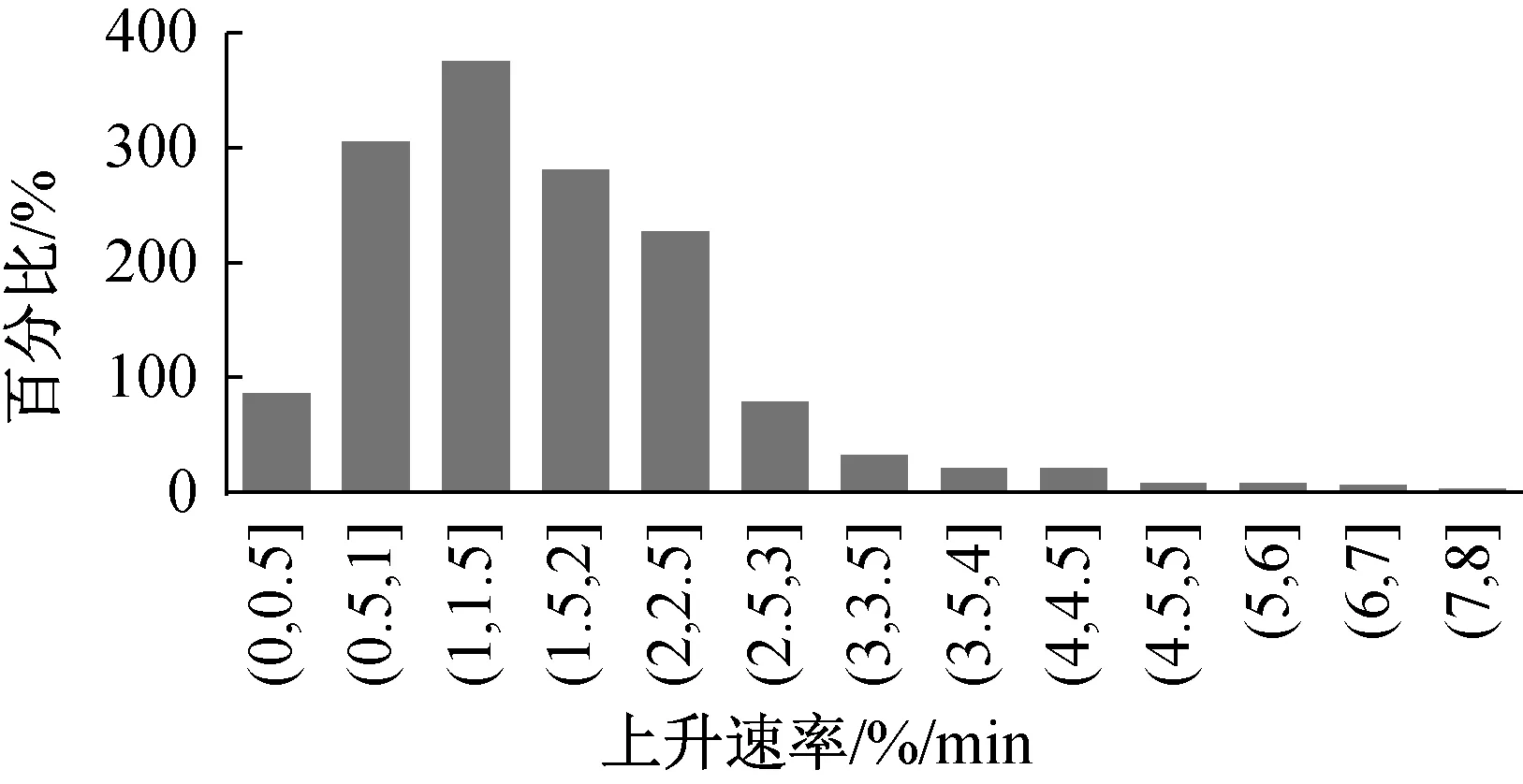

根据式(2),对1 452组瓦斯校验数据进行处理、分析,具体分析见图4.

图4 瓦斯校验数据上升速率分布频率图

根据图4可以了解到,瓦斯校验数据的上升速率满足以下条件:

1) 在1 452组数据中,瓦斯浓度上升速率在(1,1.5]的次数最多,有375次,占总组数的25.826%.

2) 在1 452组数据中,其他出现频率较多的有(0.5,1]、(1.5,2]、(2,2.5],所占比例分别为21.006%、19.353%、15.634%.

3) 将出现频率小于0.6%的区间删去,剩下的为(0,4.5],该区间内的数据占比98.279%.

根据以上分析可以得出:当进行瓦斯校验时,瓦斯浓度的上升速率大概率在0.5~2.5,少数校验时的瓦斯上升速率较快,会在2.5~4.5,由此可得到:

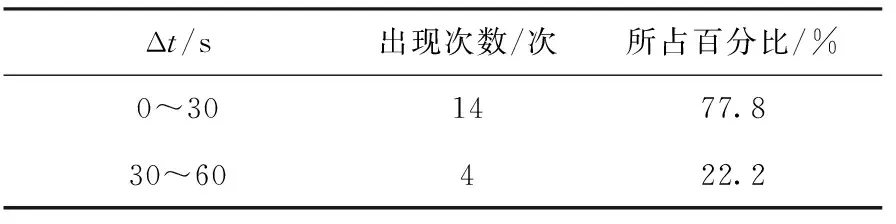

0 (6) 2.1.4 瓦斯校验数据时间特征分析 瓦斯数据异常持续时间也是一个非常值得关注的点,有时通过异常持续时间可以有效缩小造成异常的原因范围。通常情况下,瓦斯校验从开始到彻底结束持续3~10 min,本文将会对瓦斯校验期间瓦斯浓度从异常开始上升到最大值所用的时间t1和从最大值开始降低到环境平稳值所用的时间t2进行分析,具体分析见图5,6. 图5 t1频率分布统计图 图6 t2频率分布统计图 根据图5、6可以了解到,t1和t2满足以下条件: 1) 在1 452组数据中,t1在(60,120]的次数最多,有677次,占总组数的46.625%;t2在(0,60]的次数最多,有911次,占总组数的62.741%. 2) 在1 452组数据中,t1出现频率较多的区间有(0,60]、(120,180],它们所占比例分别为28.303%、14.976%;t2出现频率较多的区间有(60,120],所占比例为29.477%. 3) 将t1和t2出现频率相对较小的区间除去,则t1∈(0,240],累计占比为95.592%,t2∈(0,180],累计占比为98.279%. 根据以上分析可以得出:当进行瓦斯校验时,瓦斯浓度从最小值开始上升到最大值所用的时间t1大部分都在3 min内。从最大值开始降低到环境平稳值所用的时间t2一般来说比t1短,大部分都小于2 min,甚至1 min,由此可得到: t1∈(0,240] (7) t2∈(0,180] (8) 2.1.5 瓦斯传感器校验的诊断准则 根据以上对瓦斯数据的最值、极差、上升速率和时间的特征分析,可以确定部分瓦斯传感器校验时的诊断准则如下: 1.92%≤Cmax≤2.15%∩0≤Cmin≤0.11%∩1.83%≤R≤2.21%∩0 由瓦斯传感器故障导致的异常主要有两种:“冒大数”、产生负值。这两种情况可能是单独发生也有可能同时发生。 2.2.1 瓦斯传感器数据“冒大数”的异常特征分析 “冒大数”通俗来说就是指瓦斯传感器受到脉冲信号的干扰,导致瓦斯监测数据出现快速上升后又立刻快速下降的现象。“冒大数”的特点一般有:1) 高值持续时间较短。2) 数据上升斜率较快。3) 数据下降斜率较快。根据这些特点本文将从最大值、上升速率和持续时间这3个方面特征进行分析。 从收集的部分李雅庄煤矿和平顶山一矿的瓦斯监测数据中,找到20组瓦斯传感器故障的数据,提取出每次瓦斯传感器故障产生的异常数据的最大值Cmax(表1)进行分析。 表1 瓦斯传感器故障的数据最大值统计表 由表1可知,在20组数据中,最大值超过3%的数据占比达70%,最大值超过2.5%的数据占比高达85%. 由传感器故障产生的异常数据最大值大部分是比瓦斯校验造成的异常数据的最大值大。综上所述,可得到瓦斯传感器故障导致的异常数据的最大值的约束条件为: Cmax>2.5% (9) 根据式(2)对以上20组瓦斯传感器异常数据的上升速率(表2)进行分析处理。 表2 瓦斯传感器故障的数据上升速率统计表 由表2可知,在20组数据中,瓦斯浓度的上升速率均大于3%/min,甚至有25%的数据大于10%/min. 综上所述,可得到瓦斯传感器故障导致的异常数据的上升速率的约束条件为: K>3 (10) 瓦斯传感器故障导致“冒大数”时,瓦斯浓度的上升速率一般很快,沿用在分析瓦斯校验数据时间特征分析的指标t1(瓦斯浓度从最小值开始上升到最大值所用的时间)和t2(从最大值开始降低到环境平稳值所用的时间),对上述20组瓦斯数据“冒大数”(表3,表4)的情况进行分析。 表3 瓦斯传感器故障时的t1频率统计表 表4 瓦斯传感器故障时的t2频率统计表 由表3和表4可知,在传感器故障所引起的异常中,瓦斯浓度上升到最大值和从最大值降低到平稳值所用的时间都很短,与瓦斯校验时所用的时间相比短了很多。综上所述,可得到瓦斯传感器故障导致的异常数据的t1和t2的约束条件为: t1∈(0,90] (11) t2∈(0,60] (12) 2.2.2 瓦斯传感器数据产生负值的异常特征分析 当瓦斯传感器监测到的瓦斯浓度出现负值时说明瓦斯传感器出现故障,需要立即检修,但在实际情况下,很多时候瓦斯传感器发生故障会导致监测到的瓦斯数据同时出现负值和“冒大数”现象,瓦斯浓度会从负值直接上升到最大值,或者从最大值直接下降到负值,最大值与负值之间不常有波动,并且速率非常快,即这个过程所用时间非常短,所以本节将会从时间特征对该情况进行具体分析。 以下讨论仅针对由瓦斯传感器故障导致监测数据同时出现负值和“冒大数”的情况。令瓦斯浓度通过“冒大数”达到最大值的时间点为tmax,瓦斯浓度出现负值的时间点为t,二者之差为Δt. 选取李雅庄煤矿和平顶山一矿符合条件的共18组瓦斯数据进行分析,见表5. 表5 瓦斯传感器故障时的Δt频率统计表 根据表5可知,在瓦斯传感器故障导致监测数据同时出现负值和“冒大数”的情况中, Δt非常短,大部分瓦斯浓度在30 s内就可以从最大值降低到负值或从负值上升到最大值。综上所述,可得到瓦斯传感器故障导致的异常数据的Δt的约束条件为: Δt∈(0,60] (13) 2.2.3 瓦斯传感器故障导致异常的诊断准则 在一般情况下,大部分井下瓦斯传感器超限报警的瓦斯浓度阈值是1%,当瓦斯浓度超过1%就会发出报警。所以需要将瓦斯浓度出现负值时的情况进行分类讨论:第一种是瓦斯浓度出现负值且最大值未达到报警浓度;第二种是瓦斯浓度出现负值且最大值达到报警浓度。根据以上对瓦斯数据的最值、上升速率和时间的特征分析,可以确定部分瓦斯传感器故障时的诊断准则,有如下几种: 1)Cmax>2.5%∩K>3∩t1∈(0,90]∩t2∈(0,60] 2)Cmax<1%∩Cmin<0 3)Cmax≥1.0%∩Cmin<0∩Δt∈(0,60] 目前许多矿井瓦斯预警体系不够智能,只设定了瓦斯浓度预警阈值对瓦斯异常进行预警,并且对瓦斯监测数据伪异常和真异常进行无差别预警。针对此问题,本文对伪异常中瓦斯校验和瓦斯传感器故障这两大类进行研究,通过对大量的真实瓦斯异常数据进行分析,结合最值、极差、上升速率和时间特征提出了针对这两种伪异常的诊断准则,但本文只采集了两个煤矿的瓦斯数据,因此统计数据的分析存在一定的局限性。瓦斯浓度发生伪异常的原因不止只有瓦斯校验和瓦斯传感器故障这两种,在此后的深入研究中可以考虑更多瓦斯浓度发生伪异常的因素。

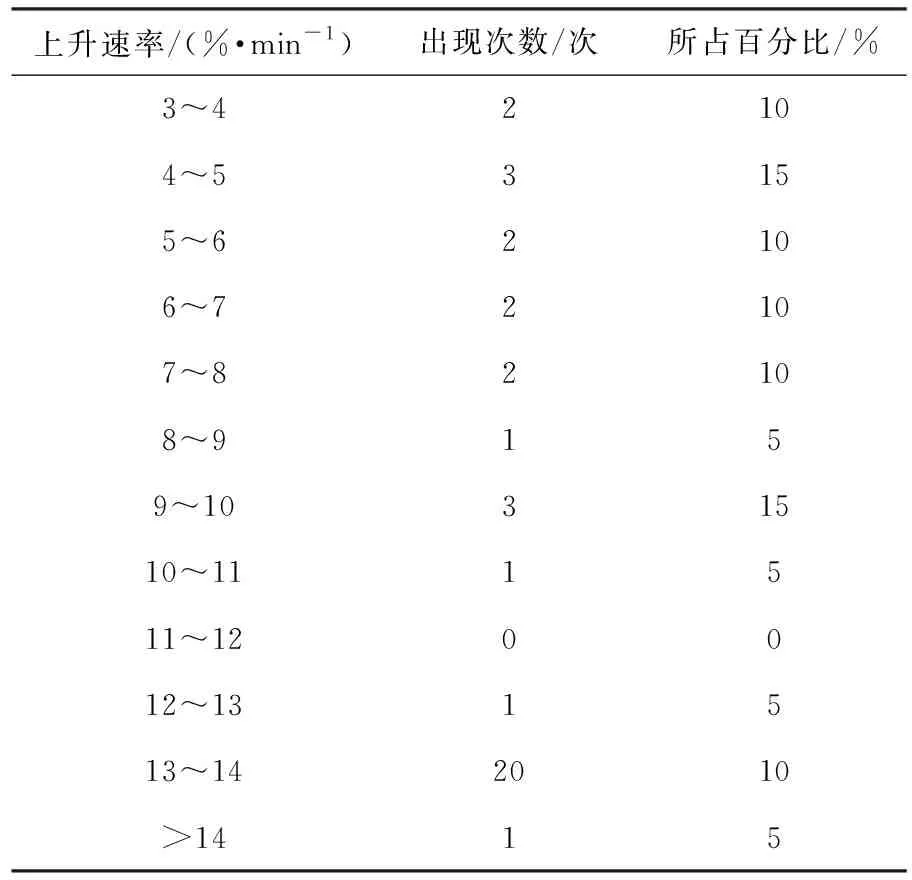

2.2 瓦斯传感器故障导致的异常特征分析

3 结 语