大巷注浆加固技术应用

温千峰

(山西焦煤集团有限责任公司 官地煤矿, 山西 太原 030022)

煤炭开采过程中,井下大巷受回采影响,大巷围岩塑性区和破碎区不断增大,造成大巷围岩承载能力不断降低,需要向大巷围岩裂隙中进行注浆使浆液胶结硬化,提高破碎岩体内聚力,降低软化系数,从而缩小大巷围岩破碎区范围,提高大巷围岩自身强度及其稳定性。同时,还能加强锚杆与围岩的接触与锚固,充分发挥锚杆的锚固作用,进一步提高大巷围岩稳定性。

1 工程概况

端氏煤矿位于山西省晋城市,矿井目前正开采3号煤层,煤层埋深约650 m,厚度约5.15 m,采用一次采全高开采,大巷位于3号煤层以下8~10 m,在原支护方案下,轨道大巷受工作面回采影响变形破坏严重,顶板变形约870 mm,底板变形约520 mm,帮部变形约610 mm. 为保障大巷围岩的稳定性,提出并设计注浆加固和补打锚索的方案。

2 注浆参数计算

通过收集资料,对化学浆液、普通单液水泥浆、水泥-水玻璃双液浆和高水速凝材料的优缺点进行分析,选择高水速凝材料作为大巷破碎围岩注浆材料,并根据端氏煤矿大巷围岩变形破坏情况设计注浆压力为1 MPa,利用经验公式计算大巷围岩径向裂隙的范围r和注浆孔深度L[1]:

r=(0.78+2.13γH/Rc)a

(1)

L=r-a

(2)

式中:

γ—岩石容重,kN/m3,取25;

H—大巷埋深,m,取650;

Rc—底板和两帮单轴抗压强度,MPa,取44.1;

a—大巷半径,取轨道大巷外接圆半径,m,取3.37.

计算得:r=5.27 m,L=1.90 m.

注浆半径是影响大巷围岩注浆的一个重要参数,直接影响破裂岩体的固结效果。根据达西定律[2]:

q=kgiA

(3)

Q=qt

(4)

(5)

(6)

(7)

A=πra

(8)

式中:

q—单位时间的注浆量,cm3/s;

r1—浆液扩散半径,cm;

a—柱状注浆长度,cm;

k—岩层的渗透系数,cm/s;

Q—浆液流量,cm3/s;

kg—浆液在地层中的渗透系数,cm/s;

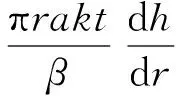

β—浆液黏度与水的黏度比;

A—渗透面积,cm2/s;

h—注浆孔深,m;

t—注浆时间,h;

n—岩层的孔隙率。

将式(3)—式(7)联合可得:

(9)

将式(9)和式(8)联立可得:

(10)

当r=r0,h=H时;r=r1,h=h0时为边界条件,则由式(10)可推出:

(11)

式中:

h0—注浆点的地下水压力水头,cm;

r0—注浆管半径,mm;

H—地下水水头和注浆压力水头距离,cm.

通过对式(11)积分和化解可得到注浆渗透半径r:

(12)

因为地下水水头和注浆压力水头距离H与注浆点的地下水压力水头h0之差为注浆孔深h,即:

H-h0=h

(13)

将式(13)代入式(12)得:

(14)

参照端氏煤矿地质条件资料,判断岩层的孔隙率n为0.3,岩层的渗透系数为0.035 m/s,注浆孔深为2.0 m,注浆时间为1 h,浆液黏度与水的黏度比为3,注浆管半径为0.02 m,代入式(14)计算得出浆液渗透半径为1.53 m. 同时,在考虑上述注浆渗透半径及一般情况下注浆孔布置情况,设计大巷注浆孔排距为2 m,全断面一共布置5个注浆孔。

3 注浆加固施工工艺

3.1 施工前准备

1) 备齐施工时所需的工器具,形成施工地点所需要的风、水管路、充填使用的搅拌桶和充填泵、开关、电缆等。

2) 充填设备。充填选用一台2或3个注浆缸的充填泵,制浆采用两台搅拌桶,配套高压管。

3) 将速凝注浆加固材料提前运送至施工地点合适位置码放整齐,并做好防潮保护措施以防结块失效。

3.2 施工工艺

速凝注浆加固材料的两种组份(先分别按水灰比0.3∶1、0.35∶1拌浆)以1∶1的比例,经过双回路泵和软管输送到使用地点。

3.3 使用方法

1) 使用前先按要求分别连接好泵的两组份进料管、循环管、出料管、混合枪及出料延长管和泵的进气管、搅拌桶的进气管等。

2) 检查泵的进气压力及气源输出量是否达到要求:压缩空气压力为(0.5~0.7) MPa,气源输出量约为3 m3/min.

3) 在倒入注浆材料前,检查搅拌桶内是否干净、搅拌是否正常,确认完好后,用水试泵,检查泵的两组份混合桶的循环系统、管道及混合器和枪是否通畅,并测试比例是否正常。

4) 一切正常后,开启混合枪上两组份的进料阀,开启泵上两组份的出料阀,关闭循环阀,开始正式施工。

4 工业性试验

以破坏较为严重的轨道大巷补打锚索为例,轨道大巷掘进宽为5.5 m,掘进高4.15 m,原支护方案采用锚喷支护,锚喷厚为150 mm,锚杆直径为20 mm,锚杆长2.4 m,锚索直径为21.8 mm,长6.2 m,顶锚杆(索)间距1 500 mm,排距1 000 mm,帮锚杆间距900 mm,排距1 000 mm. 根据煤矿地质条件及相关工程经验,提出大巷补打锚索加固方案:每两排锚杆顶板补打两个锚索,两帮分别补打两根锚索,锚索排距为2 m. 结合注浆加固技术,在原轨道大巷支护基础上对大巷进行加固,其加固示意图见图1.

图1 轨道大巷加固示意图

锚注加固后,对大巷进行监测点布置和为期150天的大巷围岩变形观测,其矿压观测结果见图2.

图2 锚注加固段大巷围岩表面位移监测曲线图

由图2可知,在锚注加固60~80天后,轨道大巷围岩变形都达到稳定值,顶底板和帮部变形量分别为104 mm、122 mm和174 mm. 总的来说,锚注加固后,随着时间的延长,巷道围岩变形不断增大,但一定时间后,围岩变形达到稳定值,说明注浆加固后,大巷整体上承载能力有所提高,安全程度有所改善,能够满足大巷围岩稳定性的要求。

5 结 论

根据端氏煤矿地质条件及相关工程经验,对已变形大巷提出锚注加固+补打锚索加固的方案。现场工业性试验结果显示,采用注浆和补打锚索联合加固60~80天后,巷道变形基本达到稳定,顶底板和帮部变形分别减少约766 mm、398 mm、436 mm,大巷整体承载能力得到了提高,安全程度得到了改善,能够满足大巷围岩稳定性的要求。