近距离煤层低抽巷支护技术实践应用

孟 雷,刘凤明

(山西焦煤 西山煤电官地煤矿, 山西 太原 030022)

官地煤矿2021年度瓦斯等级测定,矿井绝对瓦斯涌出量为92.88 m3/min,相对瓦斯涌出量为12.73 m3/t,属高瓦斯矿井。矿井8#煤层和9#煤层属于近距离煤层,为了兼顾上下煤层瓦斯的抽放,在9#煤层布置巷道,抽放8#煤层、9#煤层内的瓦斯,同时兼作9#煤层回采巷道使用。南五采区首采18502工作面低抽巷布置在工作面副巷外侧20 m,在9#煤层掘进过程中,顶部锚杆(索)出现连续断裂现象,主要是受顶部岩层复合应力,导致锚杆(索)脆性剪切断裂,给生产带来安全隐患。若18502工作面开始回采,低抽巷将受工作面采动影响,顶部锚杆(索)出现集中断裂,导致大面积顶板支护失效而造成顶板局部垮落,巷道基本处于报废状态。从南五采区低抽巷支护状况来看,现有支护方式很难保证巷道的二次复用要求,为确保低抽巷在开采9#煤层二次使用,必须探索新的支护方式。

1 工作面概况

官地矿18502工作面地面位置位于风峪沟西南侧山坡,植被发育,盖山厚度326~431 m,平均379 m;井下位置位于南五采区北翼,工作面北侧约70 m为南翼输送机大巷,西北侧为风峪沟风井保安煤柱,西南侧为未采区,切眼上部为实体煤,巷道上部东北侧45 m为16502采空区,6#—8#煤层间距约25 m,8#—9#煤层间距平均2.28 m. 该工作面8#、9#煤层为复杂结构煤层,8#煤层含一层夹石,平均厚度为0.24 m,9#煤层含一层夹石,平均厚度为0.16 m. 煤层顶底板情况见表1.

表1 工作面煤层顶底板情况表

2 近距离煤层低抽巷原支护方案及存在的问题

2.1 原巷道支护方案

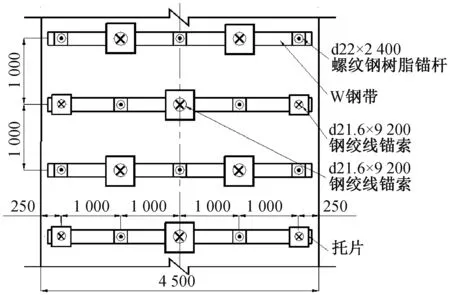

18502工作面低抽巷根据工程类比法选择合理的支护参数,然后采用计算法校核。具体支护形式如下:采用矩形断面,全锚支护,巷道净宽4.5 m,净高3.0 m,断面支护图见图1. 顶上排排铺矿用编织六角金属护网、上五眼位4.2 m长W型钢带、打锚杆(索),钢带1#、3#、5#和2#、4#眼内交替布置d21.6 mm×9 200 mm钢绞线锚索(根据9#煤顶板和8#煤层厚度变化情况及时调整锚索长度,确保锚入8#煤顶板稳定岩层1.0 m以上),其余钢带眼内均布置d22 mm×2 400 mm螺纹钢树脂锚杆,其中钢带1#、5#眼位为锚杆时打设成角锚杆,角度不低于75°,锚杆(索)间排距2.0 m×1.0 m. 两帮均挂矿用编织六角金属护网并上三眼2.14 m长钢筋钢带、打3排d22 mm×2 400 mm螺纹钢树脂锚杆,间排距1.0 m×0.9 m,第一排锚杆距顶400 mm,两帮每2.0 m各用一根d21.6 mm×4 200 mm钢绞线锚索替代中间眼位锚杆加强支护。

图1 原巷道断面支护图

2.2 原支护方案存在的问题

巷道掘进至230 m时,工作面30 m往外开始出现断锚杆(索)现象,根据顶部锚杆(索)断裂位置、部位和现场观察分析,断裂处附近顶板离层仪和巷道围岩有少许变形,托片个别有微变形,判断锚杆(索)局部受顶板轴向压力。9#煤层顶板为厚度平均1.5 m细粒砂岩、中间夹杂着0.3 m左右的煤,断锚杆(索)一侧杆体上有压痕,断口径缩不明显,断口较工整,断裂前未产生明显的塑形变形,判断锚杆(索)受顶板水平剪切应力较大;锚杆(索)打设操作方式不规范,带有一定角度,在预紧过程中,锚杆(索)托片对杆体也有一定的剪切力。在此复合应力及角度下导致了锚杆(索)的脆性剪切断裂。

采用上述支护方案不能有效控制顶板离层和巷道围岩变形,同时断裂锚杆(索)处需要及时补打锚索或加套工字钢棚,无形中增加巷道支护成本和职工劳动强度。

3 新型支护技术方案

3.1 支护参数设计原则

通过对锚杆(索)断裂原因分析,锚杆(索)主要受顶部岩石错动,受到强烈剪切而发生破断,提出以下设计原则:

1) 一次支护原则。锚杆、锚索支护应尽量一次支护就能有效控制围岩变形,避免二次或多次支护。

2) 高预应力原则。预紧力是锚索支护中的关键因素,只有高预紧力锚索才能发挥强力锚索的作用。设计通过采用大直径锚索提高锚索预紧力,增加顶板岩层界面的正应力和摩擦力,尽可能减小顶板岩层错动程度,提高锚固围岩的整体刚度与完整性。

3) “三高一低”原则。在提高锚索强度和刚度,保证支护系统可靠性的条件下,降低支护密度,减少单位面积上锚索数量,提高掘进速度。

4) 高抗剪原则。针对锚索抗剪能力弱,设计采用抗剪套管,缓冲顶部岩层对锚索剪切应力的影响,预防锚索破断。

3.2 新型支护技术方案的提出

根据支护参数设计原则,该矿首次引进SKP29-19/1770型高强度预应力钢绞线锚索d28.6 mm、抗拉强度为1 770 MPa的19根普通型矿用锚索,提出采用d28.6 mm粗钢绞线锚索代替d21.6 mm钢绞线锚索加固顶板,预紧力和锚固力达到380 kN,比原支护锚索预紧力提高近2倍。同时设计采用1.0 m长抗剪套管与锚索配合使用,套管采用内径32 mm、外径42 mm的钢管制作,用于缓冲岩层对锚索剪切应力的影响。

3.3 支护设计参数

顶板采用锚杆、锚索、网、W型钢带联合支护,顶上排排铺矿用编织六角金属护网,压眼距1 000 mm、全长 4.2 m 的 5 眼位W型钢带,钢带 1#、3#、5#和 2#、4#眼位交替布置d21.6 mm×9 200 mm 钢绞线锚索,其余眼位均布置d22 mm×2 400 mm 螺纹钢树脂锚杆,钢带1#、5#眼位为锚杆时,打设角锚杆,角度不小于75°,其中钢带3#和2#、4#眼位为锚索时用d28.6 mm×9 200 mm钢绞线锚索代替加强支护,粗锚索配套使用抗剪套管,顶锚索根据9#煤顶板和8#煤层厚度变化情况及时调整锚索长度,确保锚入8#煤顶板稳定岩层1.0 m以上;两帮支护不变。顶板支护图见图2.

图2 新支护方案顶板支护图

3.4 抗剪套管的安装使用步骤

1) 钻孔。采用d40 mm钻头钻孔,钻孔角度与岩面垂直,偏差应小于3°,钻孔深度比钢绞线总长浅150~250 mm.

2) 扩孔。采用d50 mm的专用扩孔钻头,将导向杆放入已钻好的小孔内连接钻机进行扩孔(小孔与大孔须同心),扩孔深度1 000 mm.

3) 清孔及孔口处修正。清理孔内的岩粉、石渣和其它残留物,对扩孔后孔口处进行修正,保证锚孔与岩面处于90°.

4) 准备锚固剂。树脂锚固剂采用一卷MSCKb3060型树脂药卷和3卷MSK3080型树脂药卷,锚固长度不小于2 000 mm.

5) 安装钢绞线。将锚固剂送入小孔内,用钢绞线把锚固剂推入孔底,用锚杆钻机边推进边搅拌,搅拌15~20 s后停止搅拌,等待2~3 min后撤下钻机。

6) 安装抗剪套管。钢绞线锚固完成后,依次将抗剪套管、W型钢带套在外露的钢绞线上,推入孔內使W型钢带贴紧顶板;将托片、锚具穿入钢绞线至受压面处,再用锚索张拉机夹持钢绞线进行张拉,张拉力值达到380 kN应停止张拉,撤下张拉机,完成安装。

4 支护效果分析

巷道从550 m处开始采用新支护方案,并在原巷道锚杆(索)破断处补打抗剪套管锚索加固顶板。经过顶板离层监测和围岩变形观测,巷道内矿山压力无明显显现,巷道围岩变形量和顶板离层变形量都趋于稳定,顶板离层和围岩变形量曲线图见图3,图4.

图3 顶板离层变化量曲线图

图4 围岩变形量曲线图

巷道试验抗剪套管锚索3个月内未发现断裂,细锚索和锚杆仅出现几根断裂,且550 m往外巷道在补打抗剪套管锚索后,锚杆(索)断裂现象也明显减少,顶板离层量和围岩变形量趋于稳定,显然试验抗剪套管锚索支护效果明显。

5 结 语

官地煤矿18502工作面低抽巷采用d28.6 mm的钢绞线锚索并配套使用抗剪套管,能够有效控制巷道围岩变形和顶板离层,减少了锚杆、锚索断裂现象,提高了掘进速率和施工安全系数,降低了巷道的支护成本,保证了巷道的安全使用,为下一步开采南五采区9#煤积累了经验。