埋头弹装药药粒破碎模型研究

熊佳敏,陆 欣

(南京理工大学 能源与动力工程学院, 南京 210094)

1 引言

埋头弹是将弹丸置于装药中,部分发射药置于弹丸周围,与药筒形成环状装药的高填装密度火炮,具有送弹距离短、初速高、射程远,外形规整、结构紧凑、供弹机构相对简单,贮存空间运用灵活、弹药携带量多、火炮威力大等优势。埋头弹火炮内弹道要考虑弹丸在定向筒内的自由滑动,膛内气固两相间的流动情况以及火药颗粒的物理化学变化都变得更为复杂。许多科研人员对区别与常规火炮的埋头弹开展了大量实验及数值研究工作。张文星等建立中口径埋头弹火炮膛内一维两相流模型,得到了击发底火后弹丸在膛内运动过程气相流和固相流的两相物理参数分布来分析膛内压力波传播特性。

发射药粒在膛内破碎的自身因素是药粒本身的低温脆性等力学性能,外在因素是药粒着火前受到的挤压等力学作用。膛炸是指发射过程中由于发射系统原因使炮身和弹药遭到严重破坏的现象,很大一部分来源于火药发生严重破碎。根据火炮膛内弹道现象研究表示,如若埋头弹火炮装药点火异常,密实的主装发射药粒极大可能会受到应力应变而破碎,进而产生一系列膛内反应,形成发射药床挤压—药粒破碎—燃面增加—燃气生成速率猛升—膛压猛增的内弹道特性影响。

如何避免火药破碎是火炮研制中急需解决的一个课题。一个合理的、优化的埋头弹装药结构能有效地抑制膛内火药的严重破碎和大振幅压力波的产生。Zhang等根据挤压破碎后的发射药进行的密闭爆发器实验,获取发射药形状特征量与爆发器内燃烧压力曲线之间的关系,利用全局连续分段最小二乘曲线拟合提供了一种新型定量破碎发射药形状特征量的方法。贠来峰等破碎发射药床视为混合装药结构,采用DCD格式建立某榴弹两相流内弹道模型,研究发射药床不同破碎程度对火炮发射安全性的影响。本文建立一个理想的破碎模型,模拟点火异常下药粒发生破碎,预测其埋头弹内弹道性能,观察比较发射膛内物理量的变化,综合分析考虑破碎的埋头弹火炮装药安全,为优化埋头弹装药结构提供了建议。

2 埋头弹内弹道模型

2.1 物理模型

埋头弹装药结构和点火结构区别于传统火炮的是速燃药的纳入、点火以及弹丸初始位置的放置和运动,决定了其工作原理具有独特性和复杂性。内弹道发射过程前期,由电点火方式击发底火药后,瞬间产生的高温高压燃气,点燃了在弹丸前端的速燃药。其与底火来流形成的点火射流增大膛内压力,实现推动弹丸从静止沿着导向管无摩擦滑动。期间产生的温度对装填在整个药室内的主装药加热,直至着火。弹丸嵌入膛线后,膛内的温度、压力等物理量已经达到主装发射药全面燃烧的条件,主装药被全面点燃,产生的燃气推动埋头弹在炮膛内沿身管向炮口做加速运动,直至抵达炮口,此物理过程与传统内弹道过程将逐渐趋于一致。上述2个过程构成了埋头弹二次点火与燃烧程序物理模型。零维模型中,假设所有速燃药、主装药同时着火并在平均压力下燃烧,满足几何燃烧定律和燃速定律,火药燃烧属性火药力、余容、比热比及气体常数等物理参量相同。

2.2 数学模型

针对埋头弹特殊内弹道过程的特点,结合经典内弹道理论并采用集总参量法建立埋头弹火炮内弹道零维数学模型,根据火药的点火情况,将内弹道数学模型分为2个阶段。

第1阶段:速燃药着火阶段。速燃药和底火给主装药的着火提供了一个充足的前提,完成了埋头弹的初期运动。采用的是21速燃药。

(1)

第2阶段:主装药燃烧阶段。第1阶段结束时,剩余的速燃药还在燃烧,主装药从这一时刻开始点燃燃烧,膛内压力和弹丸速度迅速增大。分析挤进时的力学情况,发现膛线挤进处有一定的动态冲击效应,减缓了弹丸向炮口的运动。因此在第1阶段的基础上添加主装药燃烧公式,修正弹丸运动公式。采用的是111主装药。

(2)

3 破碎模型

埋头弹在点传火阶段时,速燃药燃烧后会把弹丸缓缓推入膛内,使弹带挤进膛线,弹丸提前拥有运动速度,合理的装药点火结构也使得热量有序从火炮膛底向弹底传递,有效控制火炮发射过程中密实主装药床点火运动过程,减少了发生弹底附近发射药床药粒挤压破碎,使得药粒破碎现象发生的概率降低。但如果点传火过程出现异常,即点传火气体泄漏进入主装药,火药颗粒挤压破碎的可能将大大增加。泄漏的高温燃气将靠近膛底的主装药区火药预先着火点燃,破坏了原有的点火过程。鉴于埋头弹的高填装密度,高压燃气使得靠近弹底的主装药极易在膛内力学环境条件下向弹底冲击,达到较高的撞击速度。而在此处的火药颗粒力学性能不足以承受周围火药颗粒的相互排斥作用和身管壁面以及弹丸尾部的压迫作用,造成其在点传火阶段发生大规模挤压破碎现象。

点火的不均匀性使得主装药区中火药药粒流动、挤压和破碎具有随机性,难以通过实验和计算途径来获得冲击破碎后的装药床,需要建立破碎模型进行预测。另外实际过程中,点火作用下的火药挤压时间、受力、破碎程度以及碎片形状等也具有很大的不确定及不一致性,难以准确估量。本文针对单孔粒状药,在考虑火药异常破碎时,忽略碎片的差异性以及分布形态,参照形状规则的药粒碎片,建立一个理想化的破碎模型,如图1所示。在药粒破碎时间的确定上,破碎形成过程几乎是瞬时发生,既可以选择在未点火前破碎,也可以假设燃烧了一部分后瞬时发生破碎。这种理想化破碎是将火药横向切分,均等份分裂,使得火药颗粒整体质量不会发生改变,单个火药质量均等分减小,火药颗粒燃烧依然满足平行层燃烧,同时也达到破碎燃面增大的目的。实际破碎规律与理想化破碎规律有一定的差距,为贴合真实状况,可以在此理想化模型的基础上,引入修正系数以获得实际火药破碎模型。即可通过挤压破碎实验获取实际破碎的火药形态与燃面,确定该修正系数,并在此理想化破碎模型中引入实现实际破碎膛内物性计算。因此本文基于理想破碎模型的预测结果也有一定参考价值。

图1 破碎份数为2的药粒破碎过程示意图Fig.1 Grain fracturebroken into two pieces

图1(a)到图1(b)为一颗火药颗粒在燃烧一段时间后的形状变化,图1(b)到图1(c)为火药瞬间破碎成规则的2份碎片的形状变化。在内弹道数学模型中,火药产生形变,形变主要影响的是主装火药形状、尺寸的变化。当变形达到一定值后,火药颗粒发生裂痕甚至出现破碎,影响火药的燃烧、燃气的生成和之后的流动状态。与火药形状尺寸有关的参数为:

=1++

(3)

(4)

(5)

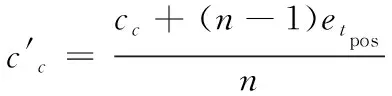

模拟火药颗粒破碎情况,破碎前的主装药燃烧2厚度,为破碎开始时刻的主装药已燃厚度,为破碎开始的时刻。假设为破碎生成的份数,则破碎后的单个药粒长度为:

(6)

每个破碎火药可认为都是燃烧而成,可推测出每个破碎主装发射药粒长度起始长度为:

(7)

即得到

(8)

(9)

(10)

4 结果与分析

根据2个阶段的数学模型,采用四阶龙格-库塔法编制程序进行埋头弹火炮内弹道过程的数学模拟仿真,得到膛压和弹速随时间的变化规律,并在此基础上进行埋头弹药粒破碎的内弹道特性预测。

4.1 未破碎药粒内弹道性能

不考虑药粒破碎的弹速、膛压曲线如图2。图2表示埋头弹内弹道过程的数值计算结果。在速燃药燃烧和底火射流的作用下,第1阶段结束时间为6.9 ms,弹丸速度可达=55 m/s,膛压此时还较小。主装发射药开始燃烧时,弹丸运动得较慢,弹丸后端的活动空间还很小,主装药燃烧带来的能量使得膛内压力急剧上升,弹丸加速度增大,运动变快;在膛线处由于弹丸挤进受到的阻碍作用速度变得平缓,嵌入膛线完成后便恢复其内弹道性能;随后,弹后空间逐渐变大且主装药燃烧生成的燃气变少,炮膛压力缓慢下降,弹丸速度小幅度增加,直到出炮口。不考虑主装发射药的破碎的埋头弹内弹道特性显示,最大膛压=389 MPa,炮口初速=1 013 m/s。埋头弹实际的实验值=378 MPa,=1 007 m/s,与计算模拟值误差不大,证明此内弹道模型合理。

图2 不考虑药粒破碎的弹速、膛压曲线Fig.2 Projectile velocity and bore pressure without grain fracture

4.2 预测药粒破碎的内弹道性能

假设发生点火异常现象,对主装发射药进行理想化破碎处理,预测埋头弹在主装药区破碎的内弹道特性。

4.2.1 破碎份数的影响

设定7.5 ms为开始破碎时间,即主装药燃烧到7.5 ms瞬时全面异常破碎。=3、5、7分别表示破碎成3、5份和7份。炮膛内弹道特性曲线如图3,有关弹道特性参数值见表1。

图3 不同破碎份数的弹速、膛压曲线Fig.3 Projectile velocity and bore pressure with grain fracture broken into different pieces

表1 不同破碎份数的弹道特性参数Table 1 Ballistic characteristics of different pieces

表1中Δ是指10时刻内膛内平均压力的变化值,不考虑主装药发生破碎,Δ=0.04 MPa,变化状况很小。与未破碎相比,药粒瞬间破碎使得膛压暴增十分明显,差值Δ突变为3.48 MPa、6.89 MPa、10.27 MPa,证明了火药颗粒破碎增压的埋头弹内弹道机理,是未破碎的87、172和256倍,更容易诱发异常压力,威胁火炮发射安全。Δ随破碎份数的增大而增大,反映了颗粒破碎份数越多,破碎程度越大,图1(c)增加的燃面越多,气体生成速率更陡峭,可以推测出,如果在这一时刻火药颗粒破碎成粉末,火药由燃烧转爆轰现象,很有可能超过火炮药室和身管的失效应力,从而造成膛炸。同时观察发现破碎份数越大,最大膛压和炮口初速随着破碎份数的增大而增大,最大膛压分别提高了1.8%、5.7%及15.7%,炮口初速提高了1.3%、2.5%及3.4%。结果表明:此装药结构下若火药破碎将直接影响到火药燃烧规律,对内弹道发射循环过程造成不利的影响;主装发射药破碎程度越厉害,影响越强烈。

4.2.2 开始破碎时间的影响

其他条件不变,假设分别在7.5 ms、8.5 ms、9.5 ms时刻主装发射药全体发生异常破碎,被破碎成3份,如图4所示,有关弹道特性参数值见表2。每个开始破碎时间的Δ都比未破碎药粒的更大,表明不管何时发生颗粒间的破碎,都会导致火药燃烧面失控,燃气生成速率剧增,膛内压力增大,加剧膛内两相流动的波动性,制造更加恶劣的膛内力学环境。在火药颗粒破碎增压的同时,最大膛压相较于比未破碎提高了1.8%、1.0%及0.2%,炮口初速提高了1.3%、0.8%及0.1%。它们随着开始破碎时间的增大而减小,这是因为药粒破碎越早,燃烧到破碎前一时刻的主装药尺寸(图1(b))更大,破碎后燃烧面增加相比就越大,燃烧就更剧烈。

图4 不同开始破碎时间的弹速、膛压曲线Fig.4 Projectile velocity and bore pressure withgrain fracture at different times

表2 不同开始破碎时间的弹道特性参数Table 2 Ballistic characteristics of different times

从以上结果和分析可以看出,埋头弹火炮膛内压力变化受到装药分布、点火结构、发射药性质、发射药几何形状等因素的影响,当点传火过程出现异常导致火药颗粒发生挤压破碎时,会使膛内最大压力升高,异常的压力升高对发射安全性造成威胁,有发生灾难性事故的隐患。因此对于埋头弹装药结构,应优化传火管及导向管的设计,确保实现点传火及程序燃烧有序进行,避免埋头弹内弹道早期点传火过程出现异常。

5 结论

1) 以未破碎内弹道特性为基准,火药严重破碎可使得最大膛压及弹丸初速分别增加15.7%、3.4%,说明了破碎增压的内弹道特性。

2) 破碎份数越大,开始破碎时间越早,火药破碎的程度越大,埋头弹膛内装药燃烧越剧烈,导致炮膛压力和弹丸速度升高。

3) 了解装药破碎对燃烧和内弹道的影响,有利于防止火炮异常压力,确保射击安全性。本文建立的理想火药破碎模型对埋头弹火炮装药安全性设计以及发射过程设计有实用价值。