破片撞击不敏感弹药研究进展

胡 杰,杜剑英,陈 桦,曹 鹏,张永杰

(1.西安工业大学 机电工程学院, 西安 710021; 2.中国兵器工业试验测试研究院, 陕西 华阴 714200; 3.西安工业大学 兵器科学与技术学院, 西安 710021)

1 引言

随着科学和军事的发展,各种新式武器、弹药层出不穷,武器结构趋于复杂、性能更加完善、威力也有大幅度的提升。在关注武器弹药性能、威力的同时,弹药在存储、运输、使用以及维护的过程中也存在着巨大的隐患。不敏感弹药就是指其在满足各种作战指标、能量要求的前提下,弹药在遭受到诸如爆炸破片、枪弹撞击等外界不可预见的刺激条件下,自身不产生意外的燃烧、爆炸、爆轰等反应,降低这些反应带来的意外损伤概率的弹药,也称钝感弹药。20世纪60年代以来,部分西方国家因为弹药受到外界刺激而发生爆燃、爆炸以及爆轰等现象,造成己方人员伤亡、财产遭受重大损失。美国在汲取事故教训之后率先开展了不敏感弹药的相关研究工作,1988年美国军方达成联合协议要求1995年10月之后的武器必须符合低易损性军用标准,同时需要进行一系列的试验来对弹药的安全性进行评级。破片作为毁伤元对弹药安全性影响巨大,由于破片的高速撞击会引发振动波,振动波能量可使炸药分子不断发生化学反应、释放能量,导致压力和热量增加,并最终导致爆轰,所以破片撞击被列为弹药安全性试验的基础内容之一。

本文从国外不敏感弹药安全性试验的发展历程出发,详细介绍了破片撞击的试验程序和评价标准,分析了用于不同破片加载技术的优缺点及使用情况,并对我国弹药安全性试验提出了建议。

2 弹药安全性发展历程

国外在弹药安全性方面的研究较早,尤其在海军弹药安全性方面开展了深入的研究,并对弹药的风险评估不断完善,形成了系列化的标准体系。美国是最早提出弹药安全性的国家,于1982年颁发了世界上第一个不敏感弹药的标准《非核弹药危险性评估标准》—DOD-STD-2105,截至2011年经过多次改版并逐步对该标准进行了完善。该标准最终确定了4项基本安全性能试验,6项不敏感弹药试验以及42项附加安全性试验。非核弹药危险性评估标准的颁布为世界各国提供了行业参考标准,提出了较为详细、权威的测试流程与测试方法;美国对不敏感弹药的安全性评价受到了北大西洋公约组织(NATO)各国的一致认可,1996—2010年北约也相继颁布和更新了相应的不敏感弹药标准化协议STANAG 4439《引进评估不敏感弹药的政策指南》和AOP-39《不敏感弹药的研制、评估和试验指南》以及破片冲击的STANAG 4496《弹片冲击,试验程序》。20世纪90年代至2011年期间,英国、德国、法国也分别制定了JSP520、BMVG、DGA/IPE等不敏感弹药评估标准和政策,所包括的不敏感测试内容与美军标基本一致,均对非核弹药存在的危险和敏感性试验方法进行了明确规定,通常适用于所有的火箭弹、导弹、榴弹等非核弹药以及附属的推进装置、弹药装载机构、发射机构,战斗部、安全与解保机构、爆炸网络等弹药子系统,主要考核内容均包括破片撞击、子弹撞击、快速烤燃、慢速烤燃、射流撞击、殉爆反应等6种潜在威胁。经过长期的发展和试验验证,目前美国和北约等西方军事强国,技术总纲为MIL-STD-2105D和NATO STANAG 4439标准,实施过程中的具体执行文件为AOP-39,具体操作规范为STANAG 单项试验标准。目前我国尚无系统的弹药安全性评估标准来指导试验,目前主要借鉴美国国防部颁布的MIL-STD-2105D(海军)《非核弹药危险性评估标准》和北约2010年颁布的标准化协议STANAG4439(第三版)来执行,我国海军率先起草了相应的标准。

3 高速破片加载技术现状

目前在破片撞击弹药安全性领域使用的高速碎片加载系统按照能源形式主要划分为三大类,即:以火药为驱动能源的枪炮发射系统、利用炸药爆炸化学能驱动破片的破片发生器以及压缩轻质气体膨胀做功的轻气炮。

1) 枪炮发射系统

火药燃烧驱动破片加速的方式是将破片放置于火炮或枪械膛内,在发射推进剂之后,利用粉末气体高速推动破片产生高速运动。为了减少偏航造成的破片撞击试验的差异性,STANAG 4496标准中推荐使用枪炮系统开展此类试验,使用的枪炮系统和标准破片的几何形状,见图1所示。

图1 北约STANAG 4496枪炮系统试验标准中所使用的枪炮系统和标准破片的几何形状

1997年,美国丹佛大学的LIGHTSEY S L等人,设计了2个直径为10.16 cm、长4.57 m的40 mm来复线膛炮,实现了2 530±91 m/s的速度发射2个12.7 mm立方碎片。美国国防部/能源部联合弹药计划的Skidmore等人在2014年8月的破片冲击测试评估能力报告中,阐述了30 mm口径、40 mm药室的破片枪以及试验测试布局。2017年至2019年Miers,K.T等人,通过火药燃气驱动发射破片打击120 mm迫弹试验,优化了弹药包装上使用内衬,减轻因破片冲击造成的反应暴力,实验使用低碳钢圆柱形标准破片,速度达到2 529 m/s。2020年美国陆军作战能力发展指挥装备中心的Pudlak,Daniel J等人,采用平均硬度为200 HRB的1018钢破片对集装箱钢、迫击炮和炮弹、车辆装甲、120 mm迫击炮、155 mm炮弹弹壳的冲击造成的断裂、扩散和能量耗散特性技术研究。美国国家技术系统(NTS)和丹佛研究院(DRI)研制了一套由两支40 mm口径发射器组成的高精度破片发射系统,可以将质量为16 g的12.7 mm立方体破片发射出去,破片速度高达2 000 m/s,见图2。

图2 美国40 mm口径、6.6 m长超高速破片加载装置图

国内海军工程大学朱锡等人采用14.5 mm的滑膛弹道炮,发射弹速可达1 200 m/s的7.5 mm钢制立方体高速破片,通过试验验证了高速破片对舰用复合装甲结构靶的侵彻效能,分析了高速破片侵彻钢靶板及纤维复合靶板的破坏模式,从而优选出更加具有优越性的防护板。96901部队赵宏伟等人,利用14.5 mm的弹道炮,设计了活性破片加载装置,采用次口径发射原理实现了活性破片在击穿、引燃、引爆等3个方面重点毁伤威力试验的研究。南京理工大学孔德仁教授课题团队改进了海30 mm药室结构、增大了药室容量,在25 mm滑膛炮基础上将身管加长至4 m延长做功时间,可实现将质量小于50g的弹体加速到1 500~2 000 m/s,并且设计了球形、圆柱体、立方体3种典型定制破片的标准弹体,见图3,有关加载装置见图4。

图3 高速加载弹托及弹体破片实物图

图4 高速破片加载装置图

兵器051基地胡杰等人通过试验和理论仿真结合的方法也给出了大药室、小口径火炮身发射破片在2 000~2 400 m/s的内弹道设计参数。中国工程物理研究院文雯等人,为了获得高速破片撞击钝感装药安全性响应规律,采用自主设计的破片加载装置,炮管长4 m,口径为25 mm,最大装药量200 g,发射最大弹丸质量75 g,最大膛压250 MPa,可将65 g质量的弹丸发射至1 840 m/s,破片速度可根据火药量进行调控,最高速度可达2 000 m/s的高速破片发射装置,见图5,该装置已应用于弹药的破片撞击安全性考核试验。

图5 高速破片加载装置图

2) 爆炸破片发生器

爆炸式发射装置的原理与预制破片战斗部的原理相同,通过起爆爆炸装置内部的装药,依靠炸药等高能材料的化学能驱动预制破片飞散,对周围的目标实现高速破片撞击。

国外美国科学家Gurney于20世纪40年代提出了炸药驱动破片运动的相关理论。1965年美国Livermore实验室开展了冲击片冲击爆炸药的试验,并申请了该试验用起爆器的专利。1974年,Kennedy等人通过研究飞片起爆技术,掌握了飞片起爆原理和能量传递关系,并建立了对应的起爆破片基本方程。1997年俄罗斯Bat’Kov,Y.V等人进行了三级炸药驱动进行实验,将厚度0.5 mm重5 g的钛板,加速到10.3~10.9 km/s。2013年Treadway,S.K 等人设计了一个长小于8 cm、直径1.5 cm的炸药驱动的高速发射器,将一个0.6 cm的破片以2.4 km/s的速度平稳发射出去。2018年Li,R 等人采用TNT爆轰加载EFP的方式对其破坏模式、爆轰波的传播模式进行了研究,并将其速度加载到1 957.45 m/s。德国Manfred H 设计了一种爆炸成型破片( EFPs)发射器,可以发射单枚破片或同时发射两枚破片,速度可达2 530 m/s,且质量损失小,打击精度高。2019年Choudha,P.K等人对单约束破片发射装置进行了参数化研究,得出了破片尺寸、装药尺寸、约束厚度对破片速度影响的经验关系式。

国内中国工程物理研究院孙承纬等人改进了爆炸驱动的Gurney模型,采用多级炸药驱动飞片,得到速度1Okm/s以上,直径为数厘米的末级平面飞片。蒋小华等人设计了一种速度可调的小型炸药驱动飞片装置,开展不同密度PETN炸药驱动飞片的实验,得到了飞片起爆速度与炸药密度的关系,速度可以在2 660~3 150 m/s之间调节。北京理工大学刘红梅等人采用CL-20炸药进行两级驱动金属飞片实验,飞片其速度达到3 486 m/s。

3) 轻气炮发射系统

轻气炮亦称“空气炮”,是一种依靠压缩轻质气体通过气体膨胀做功的方法来驱动弹丸在膛内加速,使弹丸获得极高速度的发射装置,按照其结构可分为单级轻气炮和多级轻气炮两大类。

国外早在1948年,美国就已经成功进行二级轻气炮的发射,成功的将一个轻质球体加速到4.3 km/s。1957年,随着W.Hume和W.D.Crozier首先提出以压缩的轻质气体作为动力来推动破片概念。随后,美国、加拿大、英国和法国陆续建立了自己的轻气炮试验设施。美国Amcs研究中心的5.6 mm、7.1 mm、25.4 mm、37mm、38.1mm口径二级轻气炮,发射质量范围:0.045~27.4 g;发射速度为:6~11.3 km/s。美国的空军研究研究实验室拥有一门二级轻气炮,能够将弹丸速度加载到3 048 m/s。美国Alabama大学建有三座压缩管口径为108 mm、133 mm、254 mm轻气炮。108 mm炮发射管口径为19 mm、29 mm;133 mm炮发射管口径为20 mm、28 mm和37 mm三种;254炮发射管口径为56~152 mm。发射质量范围:1~8 kg;发射速度为:2~7.5 km/h。Piekutowski A J等代顿大学研究所(UDRI)设计了一款三级轻气炮,第一级75 mm、第二级30 mm、第三级8.1 mm,能将质量和长度/直径比分别为0.107和0.67的弹丸速度发射到为8.65km/s。Glenn L A描述了一种新的气体动力发射装置,经过将传统的二级轻气炮进行改造,充满氦气作为三级泵管,实现了将1g重量的弹丸加速到(15~20)km/s。美国AEDC自1963年建立G靶轻气炮试验设施以来,为了促进轻气炮的理论研究和试验实践,进行过7 000余发的实弹试验,并取得了一定的技术突破。涵盖84 mm、101.6 mm、203 mm等发射口径,发射质量范围:0.5~12 kg;发射速度为:3~6.5 km/s。早期G靶的发射器口径为63.5 mm长为20.73 m,发射速度可以到7.3 km/s,发射质量范围从0.16~3.2 kg,如图6所示。

图6 AEDC G靶发射试验设施装置图

意大利目前已经建立了4.76 mm和6 mm口径的二级轻气炮试验设施,轻气炮建设在帕多瓦航天工业国际研究中心的CISAS机构,为了避免弹托随着弹丸碰撞目标,采用了目前主流的气动分离技术,能将重量在1~60 mg的弹丸发射速度高达5.5 km/s。20世纪60年代,加拿大McGill大学建立了三级轻气炮,该门三级氢气炮可以将1.5 g和1.1 g破片分别加速至9.6 km/s和10.5 km/s。加拿大 Loiseau J 等人设计了一种发射成本低廉,通过调节氦气压力来控制破片速度的爆炸气体驱动破片加载装置,其破片速度能够达到标准要求(2 530±90)m/s的速度要求。

国内自20世纪60年代我国就开始了轻气炮的相关研究并且建立了轻气炮设备,但大多口径都是7.6 ~57 mm之间,发射速度在8 km/s以下。中国空气动力研究与发展中心是国内最早研究并建立轻气炮设施为数不多的单位之一,现有口径从7.6~37 mm不等的4座二级轻气炮。被广泛用于研究飞行器的气动力、气动热、超高速碰撞、侵蚀等试验研究。其发射器的性能为:7.6 mm二级轻气炮:包括单级性能,模型炮口速度0.4km/s~7.3 km/s,发射质量0.25~3.5 g;16 mm二级轻气炮仁:模型炮口速度2~7.2 km/s,发射质量2.7~9 g;25 mm二级轻气炮:模型炮口速度2~7 km/s,发射质量10~35 g;37 mm二级轻气炮:配有50 mm口径发射管,炮口速度0.3~6.5 km/s,发射质量50~200 g。西北核技术研究所自主研制新型非火药驱动10 mm口径二级轻气炮,通过对发射参数的选择与优化,建立了内弹道物理模型。通过仿真,实现了在首级驱动压力为30 MPa的条件下,可将1 g质量的弹丸加速到8 km/s以上,并通过实验验证。与此同时,北京中科院力学所、中国工程物理研究院、四川大学也分别建立了12.7 mm口径二级轻气炮、37 mm口径二级轻气炮、20 mm口径二级轻气炮。

4) 小结

枪炮发射系统:系统体积小,易运输、破片速度控制相对精确,枪炮发射破片的质量损失小、打击精度高,速度可以通过调整装药来进行控制,试验具有可重复性。

爆炸式发射装置:虽然其具有结构简单、易操作、可以实现多个破片同时撞击受试弹药,更接近战场实际情况的特点,但是较难实现碎片撞击位置、破片的撞击存速、撞击方向等状态的控制问题,同时会产生寄生超压并对试验区周围产生损坏,会模糊和混淆试件反应,不利于弹药安全性理化评估。

轻气炮发射系统:体积大、成本高,不便于移动,防护难度大,目前更多的应用于实验室非爆炸品类弹药的抗高过载强度和环境力加载试验的科学研究。

除以上3种加载方式外,激光能驱动和静电粉尘驱动的方式也能实现破片的高速驱动,但是其只限于加速微米级厚度的轻质超薄飞片和质量很小的弹丸,尚未见到其应用于破片撞击不敏感弹药安全性考核试验的相关报道。综上,目前弹药安全性破片撞击试验仍然以特殊枪炮发射特制的预制破片为主。

4 试验方法评估标准

1) 撞击破片相关规定

破片撞击作为不敏感弹药试验的重要组成部分,在NATO STANAG 4496中对破片做了详细的规定,即:速度为(2 530 ± 90)m/s高速破片对弹药进行刺激响应;如果弹药在全寿命周期受到(2 530 ± 90)m/s的高速破片撞击概率较低(<0.000 1),可以采用(1 830 ± 60)m/s的相对低速破片对弹药进行刺激响应。并对标准破片参数进行了规定,质量18.6 g,直径(14.3± 0.05) mm,长径比约为1,布氏硬度(HB)不大于270的钢制圆柱体。为了保持其飞行的稳定性,其头部为(160°±0.5°)夹角的圆锥,结构如图7所示。

图7 碎片结构示意图

2) 反应等级和评估标准

为了分析弹药在遭受到破片刺激是发生的反应和变化,美军标MIL-STD-2105D《非核弹药危险性评估试验》以及北约AOP-39《不敏感弹药的研制、评估和试验指南》(第三版)对弹药遭受意外刺激时的反应类型进行了等级分类,按照反应程度不同分为6级,判断依据主要包含两个方面,一是弹药自身产生的物理和化学反应;二是弹药对周围外界环境的影响。反应等级判定依据主要如下:

Ⅰ级反应:爆轰反应,含能材料以超音速分解消耗;金属壳体快速塑性变形和高剪切速率破坏,全部形成小破片且散布距离远;

Ⅱ级反应:部分爆轰,非全部含能材料发生爆轰反应,部分外壳变成小的破片,但含有大型破片,状态如同脆性破裂,破片散布距离远;

Ⅲ级反应:爆炸,次于Ⅱ类反应的弹药反应,含能材料快速燃烧产生局部高压,未反应的含能物质被抛出,产生火和烟。金属壳体因爆炸产生大块破片;

Ⅳ级反应:爆燃,弹药的壳体可能会造成破裂但是不会形成破碎;周围环境无破片,盖板或其他结构件有可能移动,可能射出未固定牢固的试验样品;

Ⅴ级反应:燃烧,含能物质点火燃烧,不产生推力,无破片;壳体可能张开、熔化或非剧烈破裂,缓慢释放燃烧气体;

Ⅵ级反应:无反应,当除去外部刺激后,弹药无任何反应。

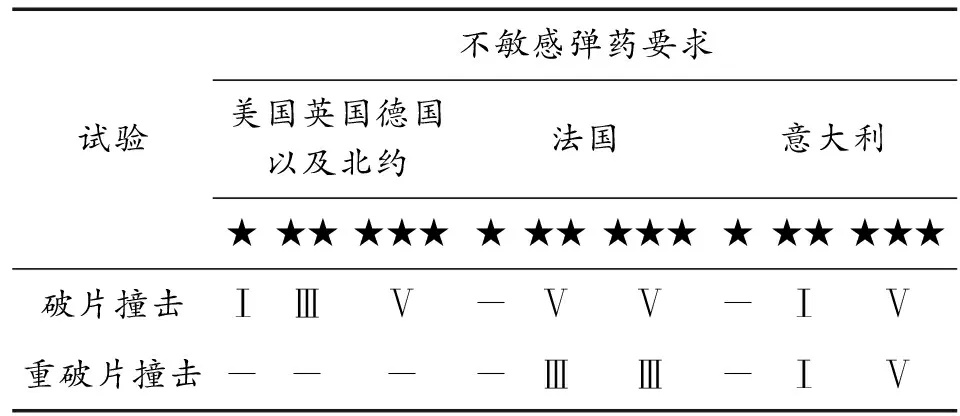

各国规定的不敏感弹药在破片撞击刺激反应类型和分类标准如表1所示,其中美、英、德等执行的标准与北约相同;法国和意大利在不敏感弹药的评价准则中又增加了重破片撞击试验的相关要求,三星级标准对不敏感弹药提出了更高要求。

表1 各国弹药破片撞击不敏感性试验评估标准

5 结论

1) 目前大多数国家使用枪炮发射系统驱动预制成型破片进行不敏感弹药的撞击试验,虽然具有相对质量损失较小、试验重复性和一致性较好、对目标弹药的打击精度高等优点,但其缺点为枪炮系统射击的安全距离短、安全防护性差以及不易运输等。传统的枪炮驱动破片速度已经接近极限,应积极寻求电磁炮驱动破片等新技术在弹药安全性领域的应用。

2) 国外开展了大量破片撞击不敏感弹药的试验,建立了相对系统、详细的试验流程和评估标准,但相关标准对于破片的材质、硬度、质量和速度还存在一定的模糊定义,对弹药的评估标准存在不一致性。

3) 随着不敏感弹药技术的发展,破片撞击试验作为评价弹药撞击安全性的方法在弹药的研究过程起着举足轻重的作用,实现实战环境下的低易损性已经成为国内外弹药研究的新热点。建议有关方面加强国际协作和联合研制,广泛获取信息,制定不敏感弹药的发展规划和评估标准。

4) 我国不敏感弹药的安全性研究相对发展缓慢,虽然开展了相关研究并起草了相应标准,仍应充分借鉴国外弹药安全性试验设计思路,客观分析差距,全面展开相关研究,加快建立适应我国的破片撞击不敏感弹药安全性试验和评估技术体系。