压弯半径对7A85结构壁板退火展平成形尺寸与组织性能的影响研究

樊振中,张东,韩金全,魏佳乐,许晨玲,陆政

压弯半径对7A85结构壁板退火展平成形尺寸与组织性能的影响研究

樊振中1,2,张东3,韩金全4,魏佳乐1,2,许晨玲5,陆政1,2

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3.北京宇航系统工程研究所,北京 100076;4.北京航空航天大学,北京 100191;5.大连汇程铝业有限公司,辽宁 大连 116105)

为满足结构舱段用高强高韧铝合金宽幅薄壁高筋整体成形壁板的精密制备需求,在材料退火组织状态下,结合不同压弯半径展平工装,实现7A85结构壁板的展平处理。采用ABAQUS有限元软件计算不同压弯半径下的结构回弹尺寸,采用万能力学性能试验机测试不同区域的力学性能,结合扫描电镜完成组织形貌与断口形貌的观察。随着压弯半径的增大,7A85铝合金结构壁板蒙皮区域的应力峰值持续下降,结构回弹尺寸误差先下降后上升,立筋区域的应力峰值持续下降,结构回弹尺寸误差先下降后上升。当FSW加厚区进行压弯时,随着压弯间隙的增大,应力峰值持续下降,随着压弯半径的增大,应力峰值先上升后下降,结构回弹尺寸误差明显提高。结合7A85铝合金挤压圆筒不同区域金属型退火展平模具,成功制备出了幅长为8 000 mm、幅宽为1 280 mm的7A85铝合金结构壁板。

7A85铝合金;结构壁板;压弯半径;退火压平;成形尺寸;组织性能

铝合金因具有密度低、比强度高、比刚度高、耐蚀性佳、批量生产制造成本低、效率高、加工性能与连接成形性能良好等特点,在民用建筑结构材料、船舶与海洋装备中得到了广泛的应用[1-2]。作为传统的金属结构材料,与复合材料、镁合金等轻质材料相比,铝合金服役寿命长、结构可靠性高、连接成形与修复性好且结构疲劳寿命预测准确度高,目前仍然是航空航天轻质构件一体化设计制造的主选材料[3]。近年来,随着新能源汽车行业的飞速发展,铝合金一体化制件及全铝车身的工程应用研究不断受到重视,铝合金在城市轨道交通车辆方面的应用也日趋扩大[4]。

整体壁板作为飞机与运载火箭的主承力结构,由于其结构可靠性高、制造成本低、生产周期短,近年来在商业运载火箭领域不断受到重视[5]。李政等[6]基于改进的Koiter摄动理论,提出了一种精确预测复合材料壁板非线性屈曲分析的摄动有限元降阶方法,提高了仿真计算的精度。刘相柱等[7]提出了一种关于FEM仿真预估结构壁板铣削加工变形的数学模型,该模型结合铣削加工工艺参数优化,有效控制了大尺寸整体结构壁板的铣削加工变形。艾森等[8]开发出了一种机翼加筋壁板结构强度校核软件,实现了机翼壁板结构强度预测与校核的流程化与自动化。孙勇毅等[9]针对T800碳纤维/环氧树脂复合材料加筋壁板,建立了固化变形数学计算模型,在复合材料加筋壁板成形制造过程中通过优化工艺参数实现了对加筋壁板尺寸变形的控制。王文理等[10]通过优化高速铣削加工工艺,实现了对大规格整体结构壁板加工变形的控制。当前国内外针对整体结构壁板的研究主要侧重于复合材料真空高压固化成形及整铝厚板高速铣削加工过程中的变形问题,通过建立数学模型与优化加工路径工艺,以实现大规格结构壁板的精密成形制造。

美国NASA在2019年采用整体挤压工艺制备了铝合金结构壁板,结合搅拌摩擦焊(FSW)连接成形工艺,实现了运载火箭结构舱段的模块化设计与制造,与传统铆接制造工艺相比,结构减重达15%以上,生产周期缩短了1/3,制造成本降低了20%以上。7A85铝合金作为第4代高强高韧Al–Zn–Mg–Cu系合金,具有淬透性高、各向力学性能差异小、断裂韧度高等优点,可用于制造飞机主承力结构制件。国内研究了7A85铝合金时效强化过程中析出相的生长机理与析出次序、塑性变形过程中的流变应力演变规律及机理、热压缩变形过程中的微观组织演变规律、热加工过程中的本构变形行为及组织演变规律[11-15]。目前对7A85铝合金结构壁板开展的研究相对较少,采用7A85铝合金整体挤压壁板工艺,结合FSW纵向、横向焊接工艺,可实现运载武器结构舱段的模块化设计与制造。国内徐世伟等[16]、李泰岩等[17]、李向博等[18]针对2×××系铝合金和7×××系铝合金,开展了FSW焊接速度、焊接接头结构对焊缝区域组织及性能影响的研究,为7A85铝合金整体挤压壁板FSW连接成形奠定了一定的工艺制备基础。文中以7A85铝合金挤压圆筒为试验对象,结合有限元仿真计算研究了压弯半径对7A85结构壁板退火展平成形尺寸精度的影响,采用OM、SEM完成了7A85铝合金材料组织及性能的测试分析,以期为结构舱段用整体成形壁板研制提供数据支持与工艺参考,为整体挤压圆筒退火展平成形精确控制提供理论支持。

1 试验

1.1 材料

采用德国西马克150 MN正向挤压机完成了7A85铝合金“O”形挤压圆筒的制备,在20T燃气保温炉内完成了7A85铝合金挤压圆筒的退火保温热处理,退火保温热处理温度为(350±10)℃、时间为(10±2)h,退火热处理保温后采用大型液压机对7A85退火态挤压圆筒进行展平成形处理。图1为7A85铝合金挤压圆筒结构示意图,退火展平成形主要涉及3个区域,分别是蒙皮区域(壁厚为6 mm,弧长为140 mm)、立筋区域(壁厚为9 mm,弧长为50 mm)、FSW连接成形加厚区域(壁厚为9 mm,弧长为55 mm)。

1.2 方法

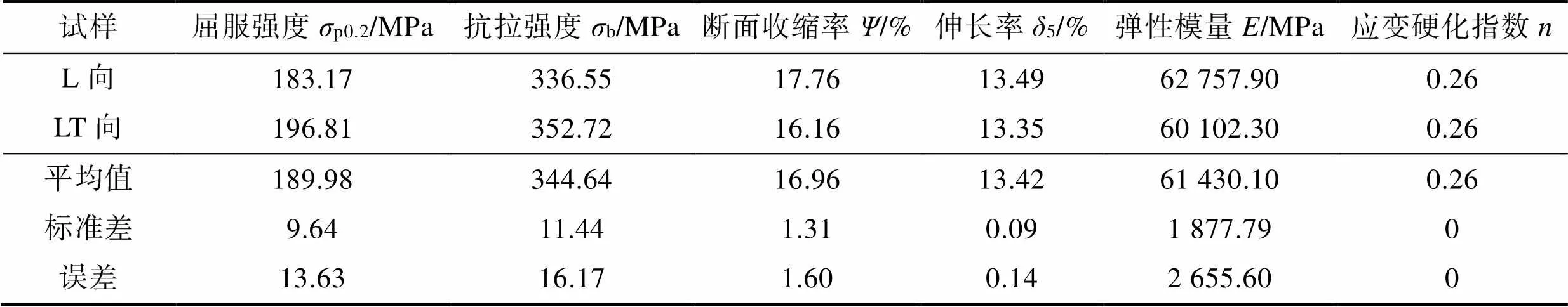

采用XioObserverA金相显微镜对退火展平成形7A85铝合金结构壁板微观组织进行了分析,结合WDW–500型万能力学性能试验机对退火展平后7A85铝合金结构壁板的不同区域进行了力学性能测试,退火展平成形后的7A85铝合金结构壁板断口扫描分析由EVOMA10型扫描电子显微镜完成。为了提高退火展平成形有限元计算的精度,试验在对7A85铝合金挤压圆筒进行退火保温热处理时,分别沿挤压圆筒纵向(L向)、横向(LT向)切取了部分试样,并实测了该部分材料的相关力学性能,结果见表1与图2。结合表1与图2,得到了7A85退火态挤压圆筒展平成形过程中的塑性应力–应变数据,如表2所示。

图1 7A85铝合金退火态挤压圆筒结构示意图

表1 7A85铝合金挤压圆筒退火态力学性能测试结果

Tab.1 Mechanical properties test results of annealed 7A85 aluminum alloy extrusion cylinder

表2 7A85挤压圆筒展平成形过程塑性应力–应变数据

Tab.2 Plastic stress-strain parameters of 7A85 extrusion cylinder during the flattening process

图2 7A85铝合金退火态位移–载荷曲线与工程应力–应变曲线

2 结果与分析

2.1 压弯半径对蒙皮区域退火展平成形尺寸的影响

结合图2中7A85铝合金材料工程应力–应变曲线与实际生产经验,采用金属型“下凹–上凸”展平模具对7A85铝合金结构壁板蒙皮区域进行压展,利用ABAQUS有限元仿真计算软件完成了不同压弯半径下7A85铝合金结构壁板蒙皮区域的应力计算。由于7A85铝合金结构壁板蒙皮退火展平区域为对称结构,为减小计算量,蒙皮退火展平区域采用1/2模型,结构壁板蒙皮区域壁厚为6.0 mm,展平模具模型按预设区域完全压至结构壁板蒙皮区域即可,采用部分型面模型,仿真计算结果见图3。由图3仿真计算结果可知,7A85铝合金结构壁板蒙皮区域在退火展平成形过程中受金属型展平模具作用,沿弧长方向产生尺寸延伸,整体受拉应力作用,且结构壁板蒙皮区域中间位置所受拉应力最大,结构壁板蒙皮与加强筋连接区域所受拉应力最小;随着压弯半径的持续增大,结构壁板蒙皮区域中间位置所受的峰值拉应力持续下降,峰值拉应力由157.7 MPa降至103.6 MPa。图4为不同压弯半径下7A85铝合金结构壁板蒙皮区域回弹误差仿真计算结果。由图4可知,随着压弯半径的持续增加,7A85铝合金结构壁板蒙皮区域回弹误差先减小后增大,见图4a;当金属型“下凹–上凸”展平模具压弯半径为800 mm时,结构壁板蒙皮区域经退火展平成形后回弹尺寸与理论型面尺寸误差最小,最大误差仅为0.19 mm,平均误差仅为0.08 mm,见图4b。

图3 不同压弯半径下7A85铝合金结构壁板蒙皮区域应力分布仿真计算结果

图4 不同压弯半径下7A85铝合金结构壁板蒙皮区域回弹误差仿真计算结果

2.2 压弯半径对立筋区域退火展平成形尺寸的影响

7A85铝合金结构壁板的主承力部位为立筋区域,立筋区域壁厚为9.0 mm、宽度为40 mm。7A85铝合金结构壁板在完成蒙皮区域的退火展平成形后,挤压圆筒已基本由“O”形转变为“曲弧”结构,采用金属型“下凸–上凹”展平模具对7A85铝合金结构壁板立筋区域进行压展,利用ABAQUS有限元仿真计算软件计算不同压弯半径下立筋区域的应力大小。考虑到7A85铝合金结构壁板立筋区域也为对称结构,为减小仿真计算工作量,立筋区域仿真计算模型采用1/2模型,展平模具模型按立筋区域完全压至平面即可,采用1/2型面模型,仿真计算结果见图5。在挤压过程中,7A85铝合金结构壁板立筋区域的立筋结构为外置加强筋,即蒙皮区域退火展平成形后,立筋结构布局形式为外凸结构;在退火展平成形时,立筋沿轴向方向不受外力作用,沿径向方向受退火展平模具延展作用,受拉应力且拉应力峰值出现于筋根及筋根底部3.0~5.0 mm区域,且随着压弯半径的持续增大,峰值拉应力连续下降,由150.3 MPa降至135.2 MPa。图6为不同压弯半径下7A85铝合金结构壁板立筋区域回弹误差仿真计算结果。由图6可知,随着压弯半径的连续增大,7A85铝合金结构壁板立筋区域回弹误差先减小后持续增大,见图6a;当金属型“下凸–上凹”展平模具压弯半径为550 mm时,结构壁板立筋区域经退火展平成形后回弹尺寸与理论型面尺寸误差最小,此时的最大误差为0.02 mm,平均误差仅为0.01 mm,见图6b。

图5 不同压弯半径下7A85铝合金结构壁板加强筋区域应力分布仿真计算结果

图6 不同压弯半径下7A85铝合金结构壁板加强筋区域回弹误差仿真计算结果

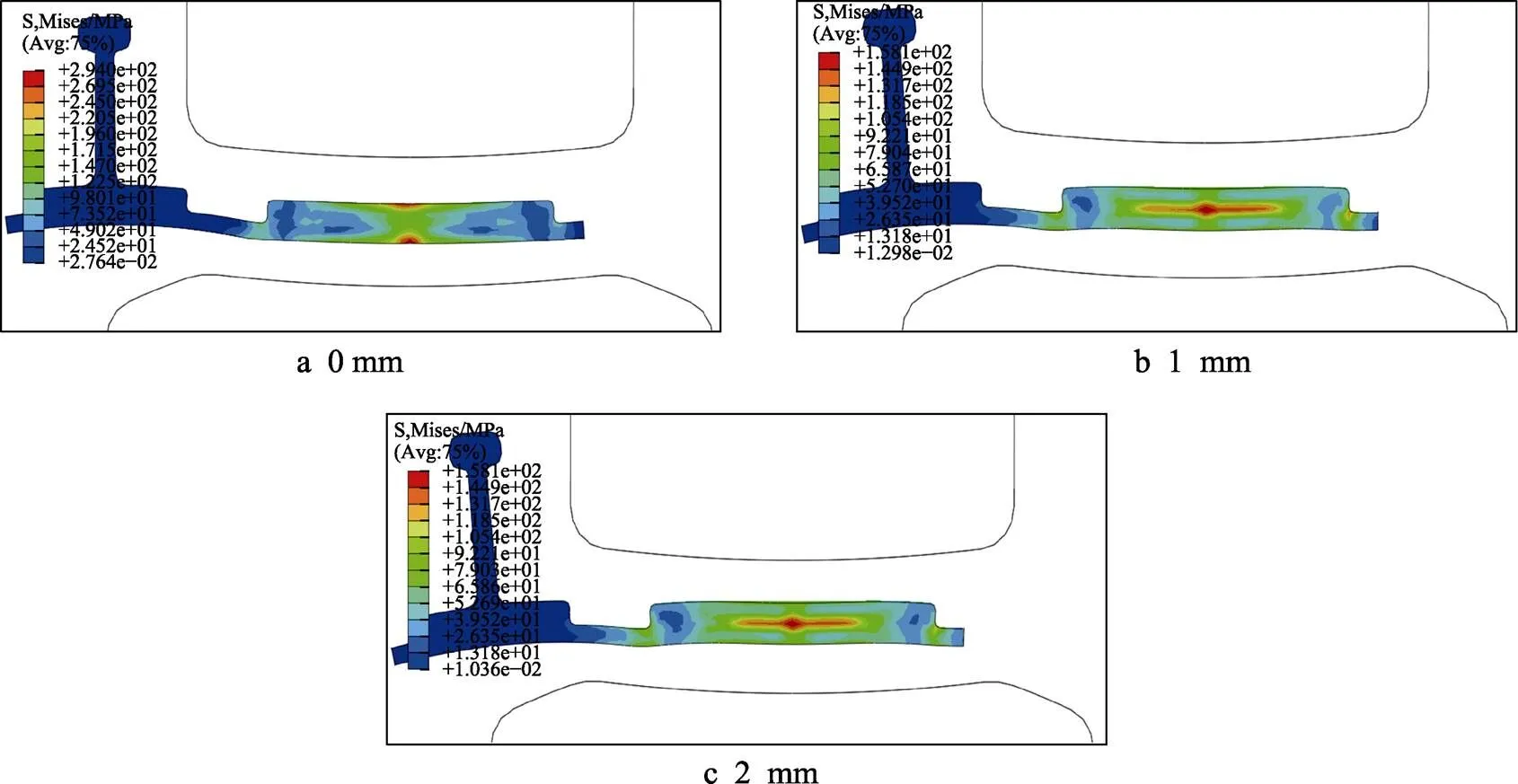

2.3 压弯间隙与压弯半径对FSW加厚区退火展平成形尺寸的影响

为了减少7A85铝合金结构壁板在制造结构舱段时的铆钉数量,考虑采用搅拌摩擦焊工艺(FSW)替代现有的铆接工艺,进行7A85铝合金结构壁板的纵向连接成形,以实现结构减重。因此,在7A85铝合金结构壁板幅宽两端增设了FSW加厚区,FSW加厚区壁厚为9.0 mm、宽度为60 mm。为了减少退火展平成形模具的投入,试验考虑采用结构壁板蒙皮区域金属型“下凹–上凸”展平模具,通过控制展平间隙来实现FSW加厚区的展平成形,间隙分别设置为0.0、1.0、2.0 mm,利用ABAQUS有限元软件计算不同压弯间隙下7A85铝合金结构壁板FSW加厚区在展平过程中的应力大小,计算结果见图7。由图7可知,在退火展平成形过程中,随着金属型“下凹–上凸”展平模具的持续下压,FSW加厚区沿径向方向尺寸不断延伸,受拉应力作用;随着压弯间隙的增加,FSW 加厚区与展平模具接触的峰值拉应力由端面中心位置转移至加厚区心部位置,且峰值拉应力持续下降,由291.2 MPa降至142.1 MPa。图8为不同压弯间隙下7A85铝合金结构壁板FSW加厚区回弹误差仿真计算结果。由图8a可知,随着压弯间隙的持续增加,7A85铝合金结构壁板FSW加厚区回弹误差先减小后增大。当金属型“下凹–上凸”展平模具压弯间隙为2.0 mm时,结构壁板FSW加厚区经退火展平成形后回弹尺寸与理论型面尺寸误差最小,此时最大误差为0.29 mm,平均误差为0.15 mm,见图8b。考虑到7A85铝合金结构壁板FSW加厚区退火展平压弯成形时,0.0~2.0 mm的压弯间隙很难通过压机下压量或下压力进行控制,因此需在蒙皮区域金属型“下凹–上凸”展平模具上增设压弯限位结构,但这将导致蒙皮区域金属型“下凹–上凸”展平模具结构设计更加复杂,同时也会增加模具装配连接精度的控制难度,因此不适宜采用控制压弯间隙的方式对7A85铝合金结构壁板FSW加厚区进行退火展平处理。

图7 不同压弯间隙下7A85铝合金结构壁板FSW加厚区应力分布仿真计算结果

图8 不同压弯间隙下7A85铝合金结构壁板FSW加厚区回弹误差仿真计算结果

针对7A85铝合金结构壁板FSW加厚区,重新设计了金属型“下凹–上凸”展平模具,为了减少仿真计算工作量,FSW加厚区采用了1/2模型,展平模具模型按FSW加厚区完全压至平面进行处理,采用整体型面模型,不同压弯半径下7A85铝合金结构壁板FSW加厚区应力分布仿真计算结果见图9。由图9可知,FSW加厚区在退火展平过程中,曲弧形状受金属型“下凹–上凸”展平模具的作用不断平直化,整体受拉应力作用;峰值拉应力位于FSW加厚区与蒙皮连接区域,且随着压弯半径的增加,峰值拉应力先增加后下降,由194.6 MPa降至153.2 MPa。图10为不同压弯半径下7A85铝合金结构壁板FSW加厚区回弹误差仿真计算结果。由图10a可知,随着压弯半径的持续增加,7A85铝合金结构壁板FSW加厚区回弹误差先减小后增大。当金属型“下凹–上凸”展平模具压弯半径为800 mm时,结构壁板FSW加厚区经退火展平成形后回弹尺寸与理论型面尺寸误差最小,此时最大误差为0.16 mm,平均误差为0.07 mm,见图10b,明显小于压弯半径为300 mm的型面误差。

图9 不同压弯半径下7A85铝合金结构壁板FSW加厚区应力分布仿真计算结果

2.4 组织性能测试分析

在完成7A85结构壁板退火展平后,分别沿7A85结构壁板蒙皮L向、蒙皮LT向与加强筋L向切取本体试样进行力学性能测试,结果见图11。由图11可知,壁板蒙皮L向试样的平均抗拉强度、屈服强度与伸长率分别为237 MPa、168 MPa、13.4%,壁板蒙皮LT向试样的平均抗拉强度、屈服强度与伸长率分别为224 MPa、150 MPa、9.5%,加强筋L向试样的平均抗拉强度、屈服强度与伸长率分别为229 MPa、167 MPa、13.2%,可以看到,壁板蒙皮L向试样的力学性能优于加强筋L向试样的力学性能,壁板蒙皮LT向试样的力学性能最差。图11d为7A85结构壁板蒙皮L向、蒙皮LT向与加强筋L向试样的工程应力–应变曲线。7A85铝合金结构壁板退火展平不同区域微观组织与拉伸断口SEM测试结果见图12。7A85铝合金结构壁板经退火热处理后,铸态组织中沿晶界分布的非平衡相受热不断熔入初生α–Al基体内部,晶界上低熔点T相((Al,Zn)49Mg32相与Al2Mg3Zn3相)形貌转变为线棒状,仍沿晶界有序分布,见图12a、12b与12c中箭头位置所示。7A85铝合金经退火处理后具有良好的延展性,壁板蒙皮与加强筋拉伸试样断口的断裂机制均为典型的韧窝断裂,见图12d、12e与12f中矩形线框位置所示,韧窝平均长度约为12 μm,平均宽度约为4 μm。

图11 7A85铝合金结构壁板退火展平不同区域力学性能测试结果

注:1−5表示壁板蒙皮L向试样;6−9表示壁板蒙皮LT向试样;10−11表示加强筋L向试样。

图12 7A85铝合金结构壁板退火展平不同区域微观组织测试分析结果

根据图3—10中7A85铝合金结构壁板蒙皮区域、立筋区域与FSW加厚区退火展平仿真计算结果,设计制造了不同区域的退火展平模具,并对7A85铝合金结构壁板进行了退火展平处理,退火展平过程见图13。采用退火展平模具完成了7A85铝合金挤压圆筒的退火展平过程,最终制得了幅长为8 000 mm、幅宽为1 280 mm的7A85铝合金结构壁板,见图13f。

图13 7A85铝合金结构壁板退火展平过程

3 结论

1)7A85铝合金结构壁板蒙皮区域在“下凹–上凸”模压退火展平时受拉应力作用且拉应力沿中心向边缘持续下降,随着压弯半径的增加,应力峰值持续下降且结构回弹尺寸误差先下降后上升;立筋区域在“下凸–上凹”模压退火展平时沿轴向不受力,沿径向受拉应力且峰值应力位于筋根临近区域,随着压弯半径的增大持续下降,结构回弹尺寸误差随着压弯半径的增大先下降后上升。

2)采用“下凹–上凸”模具结构退火展平时,FSW加厚区受拉应力作用,且随着压弯间隙的增加,FSW加厚区与展平模具接触区域的峰值拉应力由端面中心位置转移至加厚区心部位置,且峰值拉应力持续下降;随着压弯半径的增加,FSW加厚区与蒙皮接触区域的峰值拉应力呈现出先上升后下降的变化趋势,且结构回弹尺寸误差明显增大。

3)壁板蒙皮L向试样的平均抗拉强度、屈服强度与伸长率分别为237 MPa、168 MPa、13.4%,优于加强筋L向的,两者均高于壁板蒙皮LT向试样的力学性能,从退火展平后结构壁板不同区域的微观组织中均可观察到线棒状低熔点T相((Al, Zn)49Mg32相、Al2Mg3Zn3相)沿晶界呈链状分布,拉伸断口为典型的韧窝断裂,韧窝平均长度为12 μm,平均宽度约4 μm,结合金属型退火展平模具成功制备出了幅长为8 000 mm、幅宽为1 280 mm的7A85铝合金结构壁板。

[1] 邢国华, 王晓盼, 李翔宇, 等. 铝合金材料在建筑结构中的应用研究进展[J]. 结构工程师, 2021, 37(5): 214-221.

XING Guo-hua, WANG Xiao-pan, LI Xiang-yu, et al. Research Progress in the Application of Aluminum Alloy Materials in Building Structures[J]. Structural Engineer, 2021, 37(5): 214-221.

[2] 刘占先. 铝合金材料在船舶与海洋工程装备中的应用[J]. 船舶物资与市场, 2021, 29(6): 47-48.

LIU Zhan-xian. Application of Aluminum Alloy Material in Ship and Ocean Engineering Equipment[J]. Ship Supplies and Markets, 2021, 29(6): 47-48.

[3] 张丽娇. 航空航天高强铝合金材料应用及发展趋势研究[J]. 新材料产业, 2021(3): 7-11.

ZHANG Li-jiao. Application and Development Trend of Aerospace High Strength Aluminum Alloy Materials[J]. New Material Industry, 2021(3): 7-11.

[4] 常树民, 申永勇, 石得春. 城市轨道交通车辆轻量化设计研究[J]. 装备机械, 2020(1): 21-26.

CHANG Shu-min, SHEN Yong-yong, SHI De-chun. Research on Lightweight Design of Urban Rail Transit Vehicles[J]. Equipped with Mechanical, 2020(1): 21-26.

[5] 王端志, 胡勇, 孙海霞, 等. 高强韧铝合金结构壁板研究进展[J]. 强度与环境, 2020, 47(5): 28-36.

WANG Duan-zhi, HU Yong, SUN Hai-xia, et al. Research Progress of High Strength and Toughness Aluminum Alloy Structural Panels[J]. Strength and Environment, 2020, 47(5): 28-36.

[6] 李政, 梁珂. 压剪联合载荷作用下复合材料壁板屈曲及后屈曲性能计算与优化方法研究[J]. 宇航总体技术, 2021, 5(6): 20-26.

LI Zheng, LIANG Ke. Study on Calculation and Optimization of Buckling and Post-Buckling Performance of Composite Panels under Compression-Shear Combined Load[J]. Space Technology, 2021, 5(6): 20-26.

[7] 刘相柱, 陈沛, 刘晓, 等. 航天器X型整体壁板加工变形控制技术研究[J]. 机械科学与技术, 2021(10): 14-22.

LIU Xiang-zhu, CHEN Pei, LIU Xiao, et al. Research on Machining Deformation Control Technology of X-Type Integral Panel of Spacecraft[J]. Mechanical Science and Technology, 2021(10): 14-22.

[8] 艾森, 王晓辉, 许向彦, 等. 飞机金属加筋板结构强度校核软件设计与实现[J]. 机械科学与技术, 2022(2): 322-328.

AI Sen, WANG Xiao-hui, XU Xiang-yan, et al. Design and Implementation of Aircraft Metal Stiffeners Structural Strength Checking Software[J]. Mechanical Science and Technology, 2022(2): 322-328.

[9] 孙勇毅, 许英杰, 唐闻远, 等. 共固化成型复合材料加筋板的固化变形仿真技术研究[J]. 航空制造技术, 2022(4): 107-120.

SUN Yong-yi, XU Ying-jie, TANG Wen-yuan, et al. Study on Simulation Technology of Curing Deformation of Co-Curing Formed Composite Stiffened Plate[J]. Aeronautical Manufacturing Technology, 2022(4): 107-120.

[10] 王文理, 邵坤, 罗锐, 等. 飞机大型铝合金整体壁板高速铣削加工工艺[J]. 航空制造技术, 2021, 261(23): 12-18.

WANG Wen-li, SHAO Kun, LUO Rui, et al. High Speed Milling Process of Aircraft Large Aluminum Alloy Integral Panel[J]. Aeronautical Manufacturing Technology, 2021, 261(23): 12-18.

[11] CHEN Zhong-wei, YAN Kang, REN Cong-cong, et al. Precipitation Sequence and Hardening Effect in 7A85 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2021(875): 1-10.

[12] ZHAO Qi-yue, GUO Chuang, NIU Ke-ke, et al. Long-Term Corrosion Behavior of the 7A85 Aluminum Alloy in an Industrial-Marine Atmospheric Environment[J]. Journal of Materials Research and Technology, 2021(12): 1350-1359.

[13] 胡建良, 焦子腾, 金淼, 等. 7A85铝合金塑性变形过程位错密度模型[J]. 中国有色金属学报, 2020, 30(6): 1263-1269.

HU Jian-liang, JIAO Zi-teng, JIN Miao, et al. Dislocation Density Model of 7A85 Aluminum Alloy during Plastic Deformation[J]. Chinese Journal of Nonferrous Metals, 2020, 30(6): 1263-1269.

[14] 焦子腾, 胡建良, 金淼, 等. 7A85铝合金热变形过程中微观组织演变规律研究[J]. 塑性工程学报, 2020, 27(3): 137-145.

JIAO Zi-teng, HU Jian-liang, JIN Miao, et al. Study on Microstructure Evolution of 7A85 Aluminum Alloy during Hot Deformation[J]. Journal of Plasticity Engineering, 2020, 27(3): 137-145.

[15] 高岩, 丛大鹏, 于春鹏, 等. 7A85航空铝合金热加工过程的本构变形行为及组织演变[J].塑性工程学报, 2019, 26(5): 225-231.

GAO Yan, CONG Da-peng, YU Chun-peng, et al. Constitutive Deformation Behavior and Microstructure Evolution of 7A85 Aviation Aluminum Alloy during Hot Working[J]. Journal of Plasticity Engineering, 2019, 26(5): 225-231.

[16] 徐世伟, 李茂林, 张体明, 等. 2219铝合金搅拌摩擦接头组织和性能的不均匀性研究[J].精密成形工程, 2021, 13(6): 145-150.

XU Shi-wei, LI Mao-lin, ZHANG Ti-ming, et al. Study on Non-Uniformity of Microstructure and Properties of Friction Stir Joint of 2219 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2021, 13(6): 145-150.

[17] 李泰岩, 陈芙蓉, 张志函. 焊接速度对7A52铝合金FSW组织及力学性能的影响[J]. 精密成形工程, 2015, 7(5): 72-76.

LI Tai-yan, CHEN Fu-rong, ZHANG Zhi-han. Effect of Welding Speed on Microstructure and Mechanical Properties of 7A52 Aluminum Alloy in FSW Process[J]. Journal of Netshape Forming Engineering, 2015, 7(5): 72-76.

[18] 李向博, 徐杰, 薛克敏, 等. 搅拌摩擦加工对7A60铝合金组织性能的影响[J]. 精密成形工程, 2015, 7(5): 77-80.

LI Xiang-bo, XU Jie, XUE Ke-min, et al. Effect of Friction Stir Processing on Microstructure and Properties of 7A60 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2015, 7(5): 77-80.

Effect of Bending Radius on Annealing Flattening Size and Microstructural Properties of 7A85 Structural Panel

FAN Zhen-zhong1,2, ZHANG Dong3, HAN Jin-quan4, WEI Jia-le1,2, XU Chen-ling5, LU Zheng1,2

(1. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2. Beijing Advanced Engineering Technology and Application Research Center of Aluminum Materials, Beijing 100095, China; 3. Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China; 4. Beihang University, Beijing 100191, China; 5. Dalian Huicheng Aluminum Co., Ltd., Liaoning Dalian 116105, China)

The work aims to meet the precise preparation requirements of high-strength and high-toughness wide thin-wall high-reinforcement integrally-formed aluminum alloy panel for structural cabin, so as to flatten the 7A85 structural panel by combining flattening tools with different bending radii under the annealing microstructure of the materials. The rebound structural size under different bending radii was calculated by ABAQUS FEM software, the mechanical properties were tested by universal testing machine, and the microstructure and fracture morphology were observed by scanning electron microscopy. The peak stress inside the skin regions of 7A85 aluminum alloy structural panel decreased with the increase of bending radius, and the rebound structural size error decreased firstly and then increased. The peak stress in the vertical reinforcement area continued to decrease, and the rebound structural size error decreased firstly and then increased. When FSW thickened area was subject to bending, the peak stress decreased continuously with the increase of bending gap. With the increase of bending radius, the peak stress firstly increased and then decreased, and the rebound structural size error increased obviously.Combined with metal mold annealing flattening dies of 7A85 aluminum alloy extrusion cylinder in different areas, 7A85 aluminum alloy structural panel with a width of 1 280 mm and a length of 8 000 mm is successfully prepared.

7A85 aluminum alloy; structural panel; bending radius; annealing flattening; forming size; microstructural properties

10.3969/j.issn.1674-6457.2022.09.007

TG319

A

1674-6457(2022)09-0050-10

2022–02–10

樊振中(1985—),男,博士,高级工程师,主要研究方向为新型轻质合金材料研制与轻量化复杂结构制件精密成形制造。

责任编辑:蒋红晨