石墨烯丁基橡胶高导热复合材料

赵青松,吕亚非,邱迎昕,郑方远,王 超

(1. 中国石化 北京化工研究院燕山分院 橡塑新型材料合成国家工程研究中心,北京 102500;2. 北京化工大学 材料科学与工程学院 碳纤维及功能高分子教育部重点实验室,北京 100029)

在轮胎生产中,轮胎的硫化胶囊是轮胎硫化过 程中用于传热的重要部件。硫化胶囊的使用环境和条件极其恶劣,需要接触200 ℃左右的高温硫化模具和高压氮气,承受多次脉冲和长期反复拉伸变形,是轮胎制造业的一种消耗品。除了研究硫化胶囊橡胶材料的脱硫回收再利用技术[1]之外,延长硫化胶囊的使用寿命和提高轮胎硫化生产效率一直是轮胎生产厂家最关心的问题之一。用于硫化胶囊的橡胶材料,需要具有良好的机械性能、耐老化性能和较低的透气性。

为了进一步提高使用寿命和硫化生产效率,用于硫化胶囊的橡胶材料还必须具有良好的导热性和抗疲劳性。丁基橡胶(IIR)作为硫化胶囊的基体橡胶,饱和度高,可满足耐老化和透气性的要求,但导热性能较差,导热系数仅为0.13 W/(m·K)。为了提高橡胶材料的导热性能,传统的方法是填充较多的导热炭黑,但炭黑填充量太大又会影响机械性能和耐疲劳性能。石墨烯作为一种导热系数较高的碳基材料,导热系数在3 000 ~5 000 W/(m·K)之间[2-4],在制备导热橡胶材料的研究中已得到广泛应用。

本工作通过熔体复合方法在IIR 中添加石墨烯,制备了可作为硫化胶囊橡胶的高导热IIR/石墨烯复合材料,利用SEM、原子力显微镜(AFM)、导热系数测定仪等方法分析了石墨烯的形貌、IIR/石墨烯母炼胶的加工性能、IIR/石墨烯硫化胶的拉伸撕裂性能,同时定量研究了提高导热系数对提高轮胎硫化效率的影响。

1 实验部分

1.1 主要原料

IIR:牌号IIR1851(星型支化IIR),不饱和度1.61%(x),门尼黏度(ML125 ℃ 1+8 min)为48,中国石化北京燕山分公司;高导热石墨烯:牌号KNG-T181-2,厦门凯纳石墨烯技术股份有限公司;氯丁橡胶:牌号CR1223,山西合成橡胶集团有限公司;溴化酚醛树脂:牌号SP-1055,十拿化工(上海)有限公司产品;助剂(蓖麻油、氧化锌、硬脂酸、防老剂、促进剂、交联剂、微晶蜡等):市售;炭黑:牌号N330,天津黑猫炭黑公司。

1.2 仪器

BR1600 BANBURY 型密炼机:法莱尔公司;XK-160 型开炼机:青岛鑫城一鸣橡胶机械有限公司;P-50-PCD-3L 型平板硫化机:台湾磐石液压工业有限公司;GT-7080-S2 型门尼粘度计:台湾高铁公司;MDR 3000 basic 型无转子硫化仪:德国Montech 公司;DisperGRADER 型炭黑分散仪、RPA2000 型橡胶加工分析仪:Alpha 公司;GT-AT-3000 型拉力机:台湾高铁仪器有限公司;TC3000 通用型导热系数测定仪:西安夏溪电子科技有限公司;XL-30 ESEM-FEG 型扫描电子显微镜:FEI 公司;FM-Nanoview1000AFM 型原子力显微镜:苏州飞时曼精密仪器有限公司。

1.3 复合材料的制备

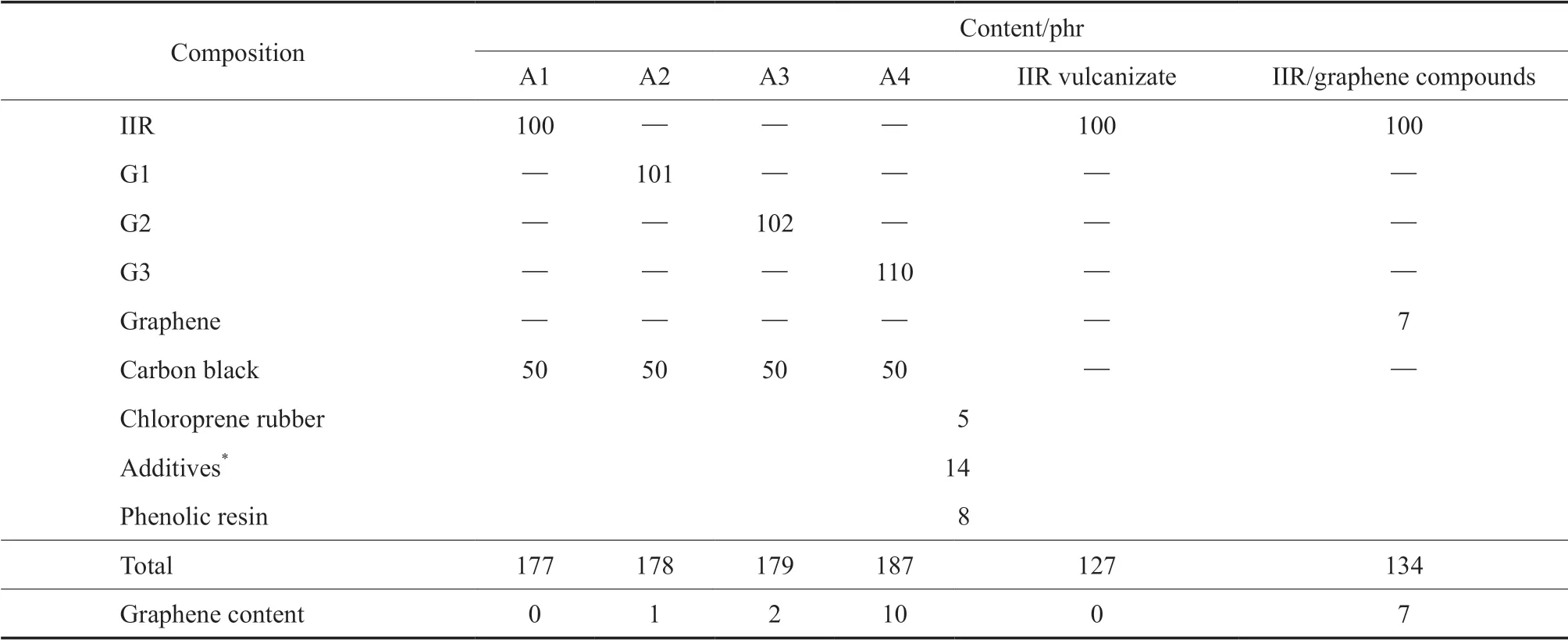

IIR 复合材料的配方见表1。

IIR/石墨烯母炼胶的制备:将法莱尔公司BR1600 BANBURY 型密炼机密炼室的温度调至50 ℃,设定转速77 r/min,加入IIR 和石墨烯,混炼6 min,排胶,排出胶料温度不高于170 ℃,并记录混炼过程中转子功率和温度变化。在开炼机上过辊成型,得到厚度约2 mm 的胶片,在炭黑分散仪和橡胶加工分析仪上分别测试胶片上石墨烯的分散性能和流变性能。将石墨烯含量为1,2,10 phr的IIR/石墨烯母炼胶分别记为G1,G2,G3。

IIR/石墨烯复合材料(即为混炼胶)的制备:设置密炼机温度50 ℃、转速77 r/min,加入IIR/石墨烯母炼胶(或IIR)、炭黑、氯丁橡胶、助剂,混炼6 min,排胶,胶料温度不高于170 ℃。待胶料停放4 h 后放入密炼机,加入酚醛树脂,在温度(40±5)℃、转速77 r/min 下混炼3 min,排胶,胶料温度不高于110 ℃。在开炼机上过辊成型,得到的胶料在橡胶加工分析仪上测试流变性能,用门尼黏度计测试门尼黏度,在无转子硫化仪上测试硫化特性。由IIR,G1,G2,G3 制备的混炼胶分别记为A1,A2,A3,A4(见表1)。

表1 IIR 复合材料的配方Table 1 The formulation of butyl rubber(IIR) compounds

将混炼胶置于平板硫化机上,于190 ℃、10 MPa 下硫化50 min,得到硫化胶。

1.4 分析与表征

用扫描电子显微镜观察石墨烯粉末的微观聚集形貌。将石墨烯粉末溶于无水乙醇制成悬浮液,超声振荡2 h,用AFM 测定石墨烯的层厚和片层大小。

将IIR/石墨烯母炼胶冷冻,用锋利的刀片快速切开,形成断面,然后在炭黑分散仪上分析石墨烯聚集体在IIR 中的分散情况,得到聚集体数量和面积与聚集体直径关系的曲线。

用橡胶加工分析仪的应变扫描模式测试橡胶的流变性能,应变范围 0.7%~100%,频率1 Hz,温度100 ℃,测定胶料的储能剪切模量(G′)和损耗因子(tanδ)随应变的变化。

在拉力机上测试硫化胶拉伸撕裂性能,拉伸速率500 mm/min。

用导热系数测定仪测定硫化胶在室温下的导热系数,采用瞬态热线法。

2 结果与讨论

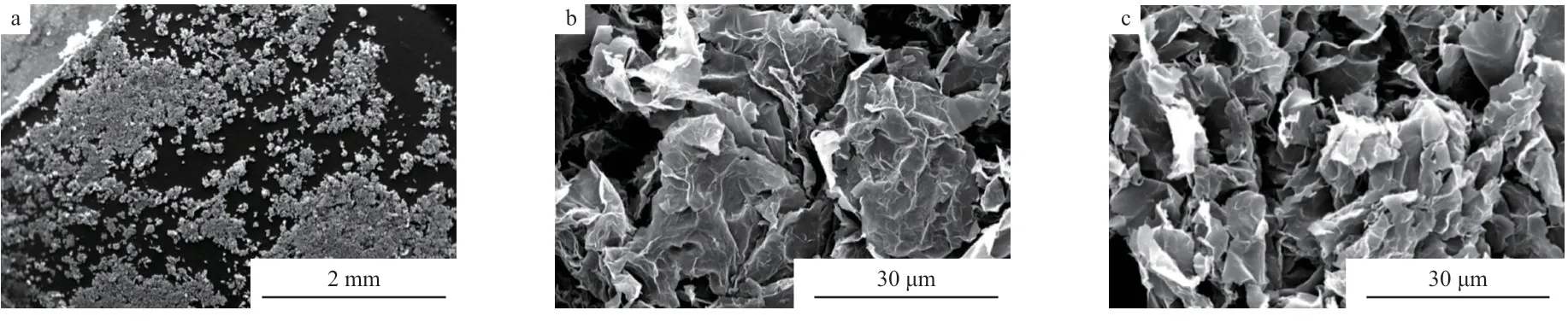

2.1 石墨烯的形貌

石墨烯粉体的SEM 照片见图1。从图1 可以看出,石墨烯的粉体由大小不同的粒子结合在一起,组成团聚体基本的粒子直径约为10 μm 左右,这些粒子通过碳原子层间的范德华力结合成直径从数百微米至1 ~2 mm 的石墨烯团聚体。从宏观看(图1a),石墨烯呈较碎的粉末状,易于在橡胶基体中以较小的尺寸分散;而从微观看(图1b ~c),石墨烯呈片层结构,相比同样尺寸和用量的球形[5-7]、棒状[8-10]、树枝状[11]填料,在橡胶中更能发挥补强作用,使用较少的量就能发挥较高的补强效率。

图1 石墨烯粉体的SEM 照片Fig.1 SEM images of graphene.

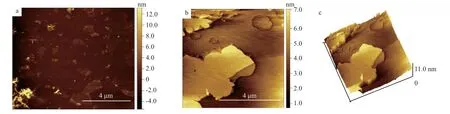

石墨烯团聚体的形态影响石墨烯在橡胶中的分散难易和分散状态,而石墨烯碳原子片层的尺寸则会影响石墨烯补强的效果。石墨烯的AFM 照片见图2。从图2 可以看出,石墨烯中碳原子片层的层数和片层大小不均一,分散较好的石墨烯层厚度约为4 nm 左右,片层直径约数微米,片层呈柔软、折皱的拓扑结构。这些结构有利于石墨烯片层与橡胶分子间形成较强的分子间范德华力作用,与橡胶结合的石墨烯能够有效限制橡胶分子的运动,有利于改善石墨烯橡胶复合材料的力学性能。

图2 石墨烯的AFM 照片Fig.2 AFM images of graphene.

2.2 IIR/石墨烯母炼胶的加工性能

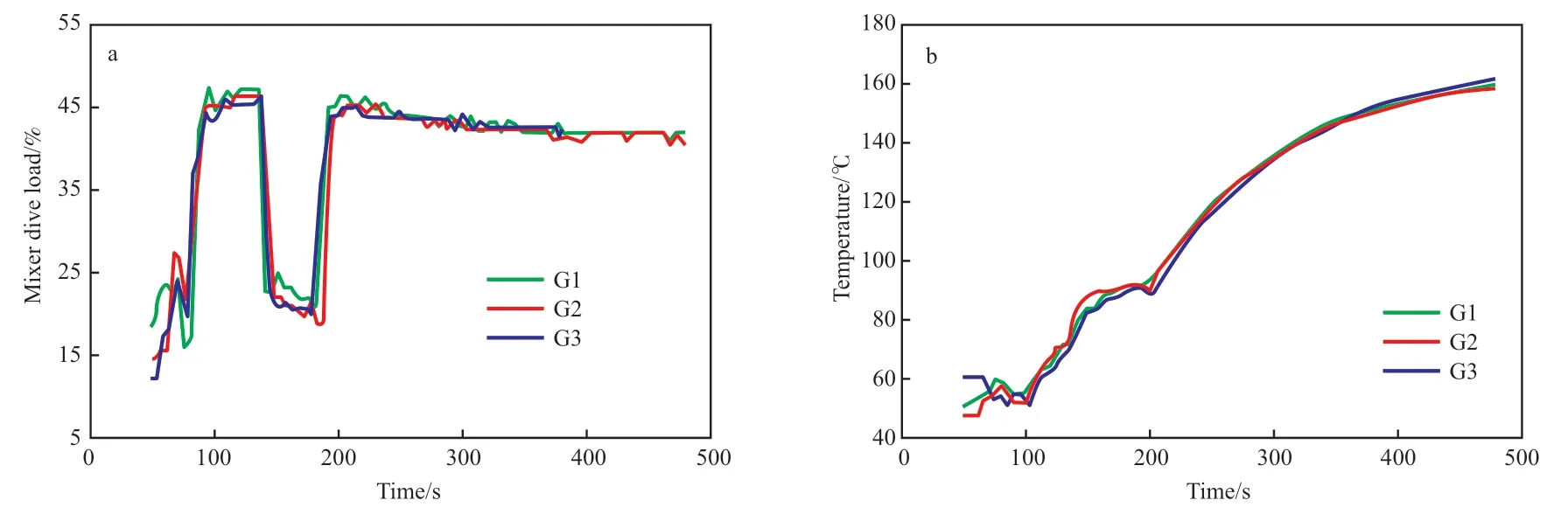

IIR/石墨烯母炼胶密炼过程中温度、混炼功率随时间变化的曲线见图3。从图3 可看出,G1,G2,G3 加工过程的温度升高、混炼功率变化情况类似,说明在母炼胶制备过程中石墨烯填充份数稍大并不会消耗更多的能量。因此,将石墨烯在IIR熔体中分散以制备母炼胶的工艺过程简单,且可以利用传统的橡胶混炼加工设备、不使用溶剂、环境污染小、易于工业化推广,具有无可比拟的优势。G3 的SEM 照片见图4。

图3 IIR/石墨烯母炼胶密炼过程中功率-时间(a)和温度-时间(b)曲线Fig.3 Mixing power-time(a) and temperature-time(b) curves of mixing process of IIR/graphene masterbatch.

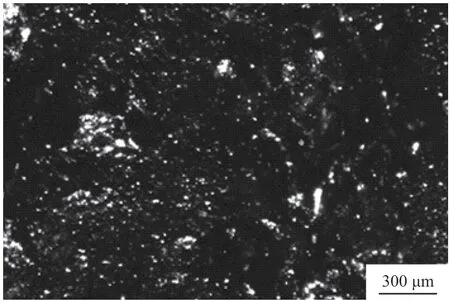

图 4 G3 的SEM 照片Fig.4 SEM image of G3.

从图4 可看出,石墨烯在橡胶基体中的粒子直径大多在几十至100 μm 左右。由2.1 节可知,组成石墨烯团聚体的粒子直径约为10 μm 左右,石墨烯团聚体的直径为数百微米至1 ~2 mm,说明在石墨烯与橡胶基体混炼的过程中,石墨烯团聚体间的范德华力大部分被破坏,石墨烯团聚体的尺寸明显降低,有一部分石墨烯片层从团聚体中分散,在橡胶基体中形成寡层的石墨烯片层。石墨烯在橡胶基体中的聚集体粒子分布见图5。从图5 可看出,随着橡胶基体中石墨烯含量的增大,较大直径的聚集体粒子逐渐增多,峰值对应的直径也有增大的趋势;比较G3 与G2 的分布发现,G3 的小直径聚集体粒子数量较少,而大直径聚集体粒子数量较多;说明石墨烯的聚集趋势随着石墨烯含量的增加而增大。

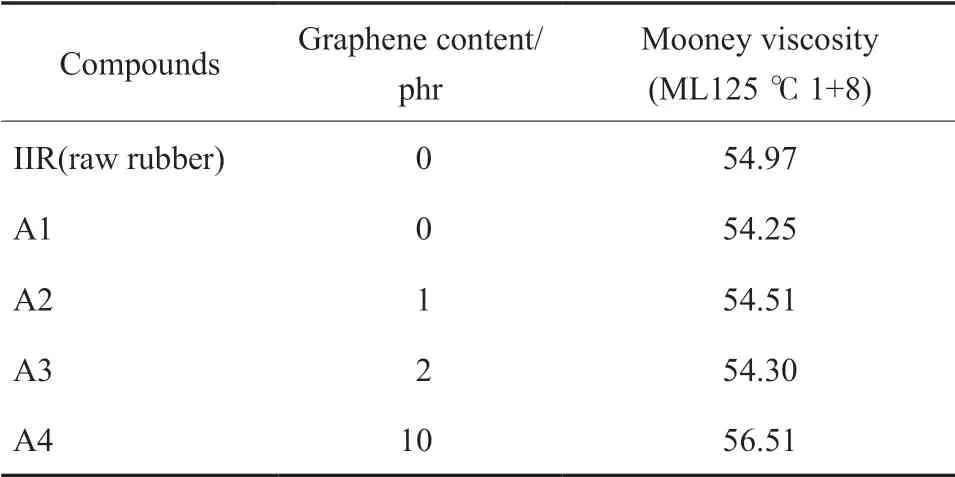

不同石墨烯用量的混炼胶的门尼黏度见表2。从表2 可看出,石墨烯含量不高于2 phr 时,混炼胶的门尼黏度与生胶相当;而石墨烯含量为10 phr时,混炼胶门尼黏度显著增加,说明此时石墨烯形成了较强的填料网络。

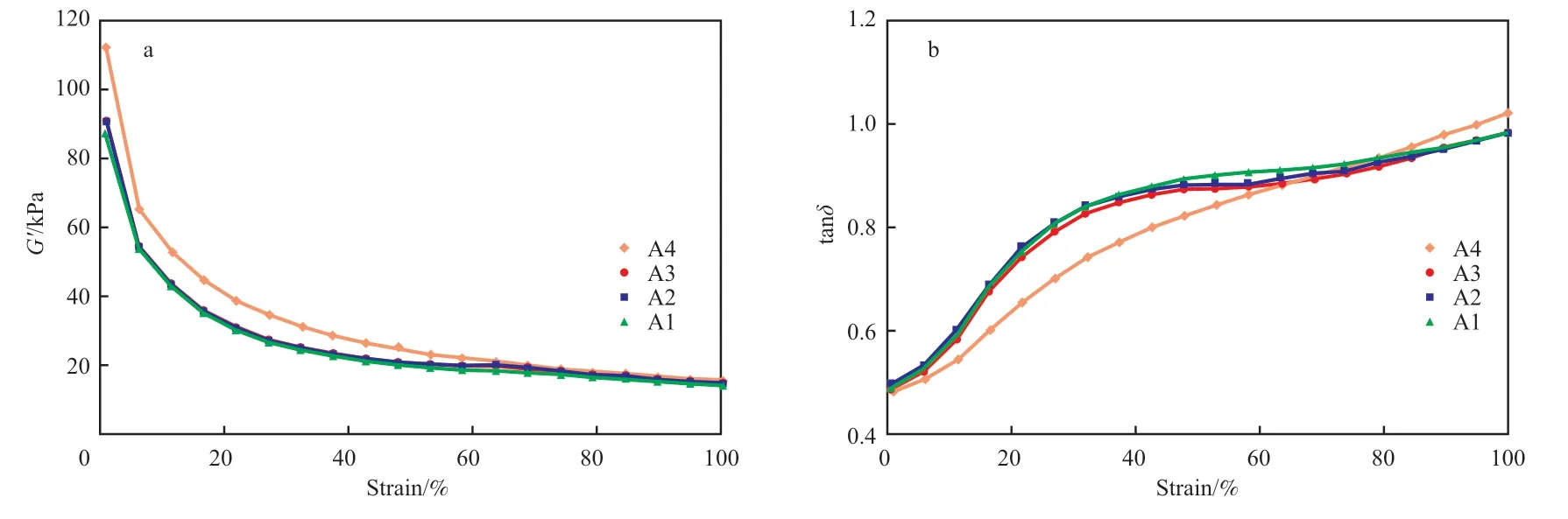

不同石墨烯用量的IIR/石墨烯复合材料的应变曲线见图6。从图6a 可看出,随石墨烯用量的增大,不同应变下的G′增加,这是因为填料粒子在分子链较柔顺、易运动的IIR 中自发聚集,以降低表面能,因此在形成三维网络结构时使G′增加。随应变的增大,G′均下降,有明显的Payne效应[12-14]。一般用低应变与高应变下G′的差值(△G′)表征填料的聚集程度和填料的网络化程度。可以看出,随石墨烯用量的增大,复合材料的△G′越来越大,Payne 效应明显,这意味着石墨烯片层间更易于聚集,形成了程度更大的粒子网络。从图6b 可看出,在应变小于80%左右时,随石墨烯用量的增大,tanδ减小,说明与石墨烯结合的橡胶分子增多,在较小的应变下,结合橡胶受填料的约束,不能自由运动,损耗的能量耗散主要由基体中其余的橡胶提供,石墨烯用量越多,结合橡胶的数量也越多,可提供能量耗散的橡胶就越少,损耗越小;而在应变大于80%的时候,随石墨烯用量的增大,tanδ反而增加,这是由于大的应变下,结合橡胶分子也参与了损耗运动,由于结合橡胶分子与填料有相互作用,相比基体中其余的橡胶能够吸收更多的损耗能量,因此随石墨烯用量的增大,结合橡胶的数量增多,损耗也增多。上述分析结果表明,随石墨烯用量的增加,结合橡胶数量增加,当石墨烯用量增至10 phr 时,形成了较强的填料网络。

图 5 石墨烯在橡胶基体中聚集体粒子的分布Fig.5 Particle distribution of graphene agglomerates in rubbers.

表 2 IIR 生胶和混炼胶门尼黏度Table 2 Mooney viscosity of IIR and IIR/graphene compounds

2.3 硫化胶的拉伸撕裂性能

不同石墨烯用量的橡胶复合材料具有不同的填料网络,从而影响它的硫化胶的机械性能及耐老化性能等[15]。不同石墨烯用量的IIR/石墨烯硫化胶的拉伸撕裂性能见图7。从图7 可看出,随石墨烯用量的增大,硫化胶的100%和300%定伸应力略有增大,拉伸强度、断裂伸长率略有降低。当橡胶中石墨烯的含量从0 增至2 phr 时,少量石墨烯的存在有利于酚醛树脂形成硫化交联点,增加交联密度,从而提高橡胶的机械性能;当石墨烯用量由2 phr 增至10 phr 时,硫化胶的断裂伸长率、拉伸强度、撕裂强度降幅增大,说明石墨烯用量较多时,形成了较强的填料网络,但较大量石墨烯的存在限制了橡胶分子的运动,交联过程中不利于交联点的形成,进而影响了硫化胶的静态力学性能。

图 6 不同石墨烯用量的IIR/石墨烯复合材料的应变曲线Fig.6 Strain curves of IIR/graphene compounds with different grapheme content.

图7 IIR/石墨烯硫化胶的拉伸(a ~c)和撕裂(d)性能Fig.7 Tensile(a-c) and tear(d) properties of IIR/graphene vulcanizates.

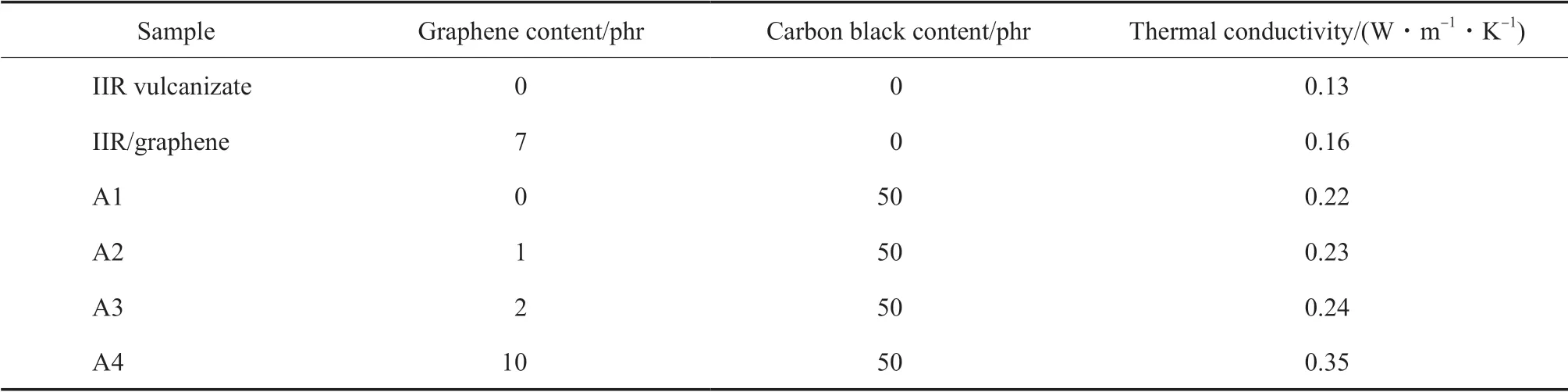

2.4 导热系数

IIR/石墨烯硫化胶的导热系数见表3。从表3可看出,相比纯IIR,IIR 中添加7 phr 石墨烯时导热系数增加23%,添加50 phr 炭黑时导热系数增加69%,添加石墨烯提高导热系数的效果高于添加炭黑,这是由于石墨烯层状结构更易在橡胶基体中形成导热网络。硫化胶囊硫化胶室温导热系数与石墨烯用量有关,石墨烯用量低于5 phr 时,导热系数随石墨烯用量的增大缓慢增加。当石墨烯用量达到10 phr 时,导热系数显著增加,说明形成了导热填料网络,因此要制备具有较高导热系数的橡胶材料,石墨烯用量需达到形成导热网络的水平。在轮胎硫化过程中,为了追求生产效率和节约能源,轮胎厂家期望通过提高硫化胶囊材料的导热系数来提高传热效率。

表3 IIR/石墨烯硫化胶的导热系数Table 3 Thermal conductivity of IIR/graphene vulcanizates

通过数值模拟研究导热系数对硫化传热的影响(见图8)。考虑到普通汽车轮胎的厚度约为5 ~13 mm,硫化胶囊厚度约6 ~8 mm。设置参数条件:轮胎和硫化胶囊的厚度分别为10,6 mm,密度分别为1.5,1.1 g/cm3,比热容均为1 500 J/(kg·K),导热系数分别为0.29,0.22 ~0.35 W/(m·K)。硫化开始时二者温度均为30 ℃。在整个硫化过程中,硫化胶囊中的气体传热介质和硫化模具的温度恒定为200 ℃,硫化时间1 000 s。根据上述条件,采用有限差分法计算轮胎中不同深度的A,B,C 三个点的温度随时间的变化(见图8a)。一个传热网格的长度为0.1 mm,时间步长为0.1 s。从图 8b 可看出,当硫化胶囊的导热系数从0.22 W/(m·K)增至0.35 W/(m·K)时,轮胎硫化初期的升温速率加快。橡胶硫化的动力学结果表明,当硫化温度升高10 ℃时,硫化时间可缩短一半。整个硫化过程中轮胎内部的平均温度提高了1.0 ~3.7 ℃,那么硫化时间可缩短67 ~226 s。当假设一个硫化胶囊的平均使用寿命为500 个轮胎硫化周期时,若将硫化胶囊的导热系数从0.22 W/(m·K)提高至0.35 W/(m·K),一个硫化胶囊在使用期间可节省硫化时间9.3 ~31.4 h,而一个轮胎的硫化时间一般为10 ~15 min,节省的时间可多生产30~180 个轮胎,从而创造更多的经济效益。因此,在硫化胶囊中加入10 phr石墨烯,导热系数由0.22 W/(m·K)提高至0.35 W/(m·K),经济效益显著。利用石墨烯改性开发高导热硫化胶囊对轮胎企业具有重要经济意义。

图 8 硫化胶囊导热系数对轮胎硫化过程传热效率的影响Fig.8 Effect of the thermal conductivity of curing bladders on heat transfer efficiency of tire curing process.

3 结论

1)石墨烯易于在橡胶基体中以较小的尺寸分散,片层结构有利于它在橡胶中发挥补强作用。

2)随着IIR/石墨烯复合材料中石墨烯含量的增加,较大粒径的聚集体粒子逐渐增多,且石墨烯的聚集趋势随石墨烯含量的增加而增大。当橡胶中石墨烯的含量从0 增至10 phr 时,有利于酚醛树脂硫化交联点的形成,增加了交联密度,从而提高了橡胶复合材料的机械性能;当石墨烯含量较高(约10 phr)时,石墨烯的存在限制了橡胶分子的运动,不利于交联点的形成。

3)随石墨烯用量的增大,硫化胶的100%和300%定伸应力略有增加,断裂伸长率、拉伸强度、撕裂强度、拉伸疲劳性能和透气性略有降低。

4)当石墨烯用量达10 phr 时,形成了更发达的桥接导热填料网络,IIR/石墨烯硫化胶的导热系数提高至0.35 W/(m·K)。采用高导热的硫化胶囊橡胶复合材料可以加快轮胎硫化初期的升温速率,轮胎硫化过程中轮胎平均温度提高了1.0 ~3.7 ℃,可创造更多的经济效益。