吸热型碳氢燃料动力学不稳定性实验研究①

陈妮妮,程 想,张永久,潘 辉,毕勤成*

(1.中国人民解放军96901部队,北京 100094;2.西安交通大学 能源与动力工程学院,西安 710049)

0 引言

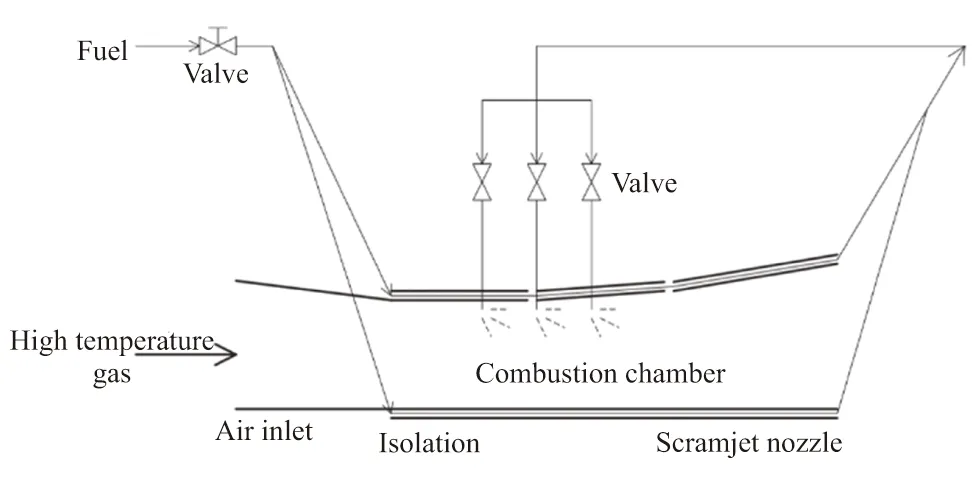

随着高超声速飞行器飞行速度越来越快,其发动机所面临的热防护问题也越来越严重,这也成为了制约高超声速飞行器进一步发展的瓶颈。再生主动冷却技术作为主动热防护技术之一,被认为是解决这一问题的有效途径。再生主动冷却技术是指以飞行器自身携带的燃料作为冷却剂,流经分布在发动机表面的微小通道进行对流换热来带走发动机多余热载荷的技术。再生主动冷却防护结构如图1所示,燃料流经发动机壁面微型槽道,通过低温燃料带走发动机壁面的过高热载荷,从而起到热防护的作用,起到冷却剂作用的燃料再喷射进入冷却室燃烧。在这一流动换热过程中,燃料在通道内流动的压降与流量并不是单调关系,燃料温度接近拟临界温度或裂解温度时,冷却通道压降随流量的减小而增大,一个压降可能对应不同的流量。在可压缩容积与压降特性曲线多值性的作用下,冷却通道内会发生动力学不稳定性。

目前,对于动力学不稳定性的研究大多以水和有机制冷剂为工质,以碳氢燃料为工质的相关研究较少。然而,碳氢燃料流动特性与水存在较大差异,以碳氢燃料RP-3为例,当温度高于600 ℃,碳氢燃料将裂解成小分子不凝性气体,将对碳氢燃料流动特性产生显著影响。因此,碳氢燃料动力学不稳定性还需要大量研究。在目前已发表的文献中,ZHOU等研究了上游存在可压缩容器的加热管道内正癸烷在临界温度区与裂解温度区流动不稳性,建立了0维均相数学模型,通过小偏差线性化原理与劳斯判据分析流动不稳定性,得出流动不稳定性的影响因素。WANG等介绍了平板多通道结构内流体流动密度波不稳定性,其结果表明压力波动的周期与流体流过通道的时间接近,作者断定发生了密度波不稳定性,波动周期与通道结构和压力无关只与流体在通道内停留时间有关。GUO等研究了碳氢燃料在内径为1 mm和 2 mm的管道内压降多值性,分析了热流密度,压力和管径对多值性曲线的影响。实验发现,碳氢燃料压降多值性曲线为5次曲线,两个负斜率区分别对应拟沸腾过程和裂解反应过程。热流密度对压降多值性影响不大,相同的压力下,压降最低点对应的出口温度相同,不同热流下压降多值性曲线形状相似,多值性曲线主要受流体温度和质量流速的影响。随着压力的增加,压降多值性曲线变平缓。但在3 MPa超临界压力下,依然可观测到两个负斜率区,压力进一步增大,拟临界点处物性变化平缓,由拟沸腾导致的负斜率区将消失,只存在由裂解产生的负斜率区。大管径通道内压力变化尺度比小管径更大,为了减小和避免压降多值性,作者建议主动冷却通道采用小管径通道。YANG等研究了超临界环己烷在内径为2 mm的水平管道内流动压降多值性,推导了超临界压力下压降与流量之间三次方关系式。实验研究了压力,入口温度和热流密度对压降多值性的影响。随着压力和入口温度升高以及热流密度降低,压降负斜率区变平缓,因为压力升高,流体密度变化变小,入口温度增加和热流密度降低导致流体和壁面温差减小,径向密度梯度减小,最后通过无量纲参数拟合出负斜率区起始点和结束点区间。YANG等研究了超临界环己烷在内径为1~2 mm,长度为0.20~0.79 m的管道内不稳定性起始点,压降多值性曲线的最低点被认为是不稳定性的起始点,分析了管道长度和内径对不稳定性起始点的影响。管道长度增大会使压降多值性曲线负斜率区更加陡峭,并且长度增加,不稳定性起始点的出口温度也在增加。管道内径减小,压降多值性曲线的负斜率区更加陡峭,但不同管径下,不稳定性起始点的出口温度基本相同,管径越小,不稳定性起始点对应的质量流量越小。最后,通过无量纲分析提出新的关联式。

总的来说,动力学不稳定性的研究大部分以水和有机制冷剂为工质,碳氢燃料动力学不稳定性的研究较少,特别是高温高热流密度下的流动不稳定性,较少有人展开机理和特性的研究。

为了探究实际发动机主动再生冷却技术工况下的燃料流动不稳定性,本文根据图1所示的主动冷却结构,通过电加热的方式,实验研究了吸热型碳氢燃料在水平管道内的动力学不稳定性机理,给出了典型工况下压力降不稳定性和密度波不稳定性的基本特性。

图1 主动冷却结构示意图Fig.1 Schematic diagram of active cooling structure

1 实验系统及实验工况

1.1 实验系统

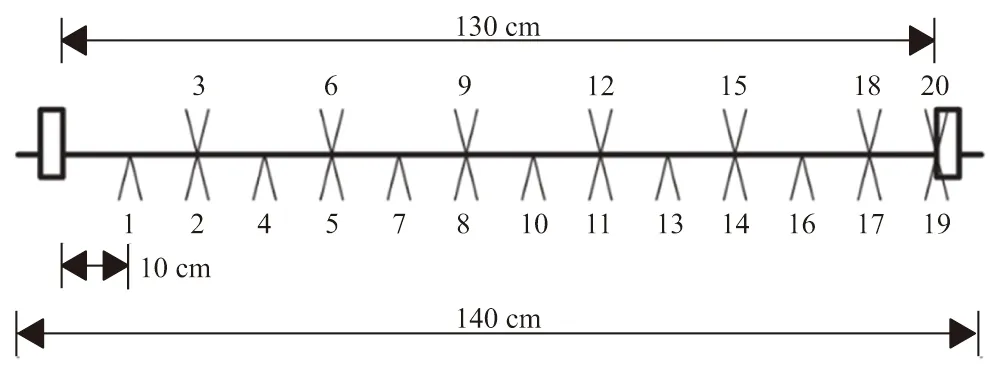

吸热型碳氢燃料动力学不稳定性实验系统如图2所示。本研究所用碳氢燃料为RP-3,燃料从燃料箱中流出后经过过滤器进入恒流泵,恒流泵出口流量恒定,与系统压力无关。在恒流泵出口处接有缓冲罐,公称容积0.63 L,最高耐压20 MPa。缓冲罐与实验系统连接处装有球阀,不需要缓冲罐时可关闭球阀。缓冲罐内有气囊,气囊通过单向阀和减压阀与高压氮气瓶连接,气囊内氮气的压力可通过充填和排放氮气控制。储油罐内的燃料经由恒流泵泵出,流入质量流量计和实验段,实验段为6 mm×1 mm不锈钢管,长1.4 m,加热长度1.3 m,实验件表面上下两侧布置有20对热电偶,实验件尺寸和具体的热电偶分布如图3所示。实验件出口处有铠装热电偶和引压管,测量燃料温度和实验段出口的压力,实验件压差通过RoseMount 3051压差变送器测量。高温燃料经过铜烧结滤芯过滤器后进入冷却器,冷却到常温的燃料经过背压阀调节压力后进入废液箱予以回收。从缓冲罐下游到背压阀间管路产生的压降通过另一台RoseMount 3051压差变送器进行监测。本研究所涉及的压力均为绝对压力。缓冲罐内充气压力比系统压力低时,缓冲罐可为系统提供可压缩容积;充气压力比系统压力高时,则缓冲罐内气囊相当于刚体,无法被压缩。

1-Fuel tank;2-Filter;3-Constant flow pump;4-Ball valve;5-Buffer tank;6-Check valve;7-Pressure gauge;8-Pressure relief valve;9-High-pressure nitrogen tank;10-Mass flowmeter (m);11-Inlet valve;12-Electrode;13-Test section;14-Differential pressure transmitter (dpt);15-Outlet orifice plate;16-Sheathed thermocouple (Tout);17-Pressure transmitter (pout);18-High-temperature filter;19-Condenser;20-Differential pressure transmitter(dps);21-Back pressure valve;22-Waste tank

1~20-The specific location of the thermocouples图3 热电偶分布示意图Fig.3 Distribution of thermocouples

1.2 实验工况

实验前在系统为常压的状态下,打开缓冲罐与实验系统连接处球阀,向缓冲罐内填充氮气至设定压力,然后打开恒流泵向系统供入燃料,给实验段加热并保持实验段热流密度恒定,调节恒流泵供给流量,用NI数据采集系统记录下每个流量下实验系统压力,实验段压差,实验段出口燃料温度和实验段壁温的波动,采集频率为20 Hz。当实验段出口处燃料温度达到600 ℃时,实验停止并更换实验件进行下一组实验。

本文实验过程中,实验段出口压力=1.5 MPa,缓冲罐压力=0.5 MPa。考虑到实验结果的准确性与可推广性,热流密度设置为250 kW/m,针对压力降不稳定性进行分析时以泵输出流量=3.90 g/s时为例,针对密度波不稳定性进行分析时以泵输出流量=2.69 g/s时为例,在监测各参数开始稳定周期性波动后,选取180 s作为数据采集时间,并对实验数据进行后处理。

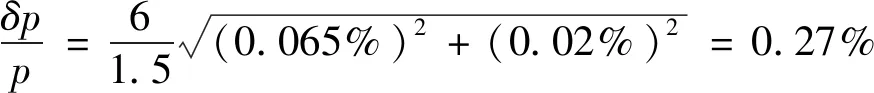

1.3 不确定度分析

本实验中压力采用RoseMount 3051压力变送器测量,变送器将压力转换为4~20 mA的无源电流信号,再由IMP 35951C数据采集板转换并输送至工控机。3051压力变送器的精度为0.065%,量程为6 MPa,本实验测量的最小压力为1.5 MPa,IMP采集板的精度为0.02%,则压力测量最大相对不确定度为

(1)

实验件外壁温和流体温度均采用K型热电偶测量,热电偶精度为0.5 ℃,IMP采集板的精度为0.3 ℃,则温度测量最大相对不确定度为0.8 ℃。本实验测得最小温度为50 ℃,则温度测量的最大相对不确定度为

(2)

2 结果与分析

2.1 压力降不稳定性机理

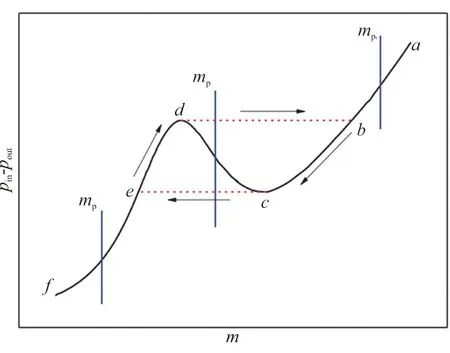

如图4所示,在恒定热流密度下,加热段内压降与流量呈现出多值性关系,同一压降可能会对应多个流量,若不考虑碳氢燃料在高温下裂解产气对压降的影响,压降与流量呈现三次曲线关系。当流量较大时,加热段内燃料状态全为单相或超临界压力下的类液相,加热段内压降与流量呈平方关系,压降随流量的增大而增大;随着进入加热段内流量的减小,加热段靠近出口处开始出现气液两相或超临界压力下的近临界状态,由于气液两相或近临界状态的摩擦阻力系数比较大,随着燃料流量的降低,气液两相或近临界状态所占的长度在增大,摩擦阻力随着流量的下降而增大。当流量进一步下降时,加热段出口状态为气态或超临界压力下的类气态,气态或类气态的摩擦阻力系数将大幅度降低,并且随着流量的下降,气态所占的长度在增大,两相区的长度在减小,加热段压降随流量的减小而降低,因此加热段内压降与流量呈三次曲线关系。当出口温度达到550 ℃时,碳氢燃料开始裂解成小分子,加热段的压降将随流量下降而增大,压降与流量呈现出五次曲线关系。由于在高温小流量下发生流量波动十分危险,并且高温下易结焦,结焦会改变实验件压降特性。因此,本研究主要集中在非裂解区。

图4 碳氢燃料压降特性曲线Fig.4 Pressure drop characteristic curve of hydrocarbon fuel

当系统运行在多值性曲线负斜率段时,若系统受到扰动使进入加热段的流量略微增大,根据多值性曲线,此时加热段压降和入口压力将减小,缓冲罐内气囊将膨胀,缓冲罐内燃料被挤出,进入加热段内燃料流量将进一步增大,压降进一步减小,直至到达点。在点处,泵输出流量比进入加热段的流量小,系统无法在此处稳定运行,随着缓冲罐内燃料的排出,缓冲罐气囊的压力和加热段入口的压力也在持续减小,导致缓冲罐无法进一步补充流量缺口时,系统将运行到点,在点进入加热段的流量比泵输出流量小,大量的燃料被挤入缓冲罐内,缓冲罐气囊的压力和加热段入口的压力将逐渐增大,系统由点运行到点,在点进入加热段内的流量依然比泵输出流量小,缓冲罐和加热段入口压力将进一步升高,系统将运行到点,点进入加热段内流量急剧增大,缓冲罐气囊膨胀排出燃料,压力减小,系统由点运行到点,此时系统将不停地进行→→→→这种循环。上述分析的是在负斜率区流量受扰动而增大时系统的变化,在负斜率区流量受扰动而减小时系统的变化与此类似,系统将运行至点,进行→→→→循环。由此可发现,在负斜率区无论流量受扰动而增大或者受扰动而减小,系统的运行状态都会绕多值性曲线负斜率段做顺时针循环。值得注意的是图4中所示点到点的运行状态和点到点的运行状态并不按图中所示的虚线进行,此过程为非稳态过程,各参数的变化比较复杂,与系统结构参数有关。此循环流量和压力波动幅度较大,周期较长,由压降特性曲线多值性引起,被称为压力降不稳定性。引起这种现象的主要原因是单相流和两相流区域流体扰动的传播速度不同。

2.2 密度波不稳定性机理

当系统在多值性曲线小流量正斜率区段运行时,此状态下加热段内燃料经历了液相(类液相)、气液两相(近临界状态)和气相(类气相)。虽然此状态处于压降特性曲线的正斜率区,但加热段内燃料经历的状态较多,密度变化较大,入口处流量发生微小扰动时,高密度与低密度的燃料交替流过加热段,要等到流体质点到达加热段出口时,实验系统压力才能对流量的变化做出响应,加热段出口处压力的变化将以声速传播到加热段入口的缓冲罐处,流量与压力之间的反馈会存在延迟,系统对扰动的响应和反馈不如段快。系统流量和压力将会小幅度周期性波动,燃料密度的变化是造成不稳定性的主要原因,这种波动被称为密度波不稳定性。在本文实验中,密度波不稳定性的周期约为流体质点在加热通道内停留时间的2倍,比压力降不稳定性周期短,同时流量和压力的波动幅度比压力降不稳定性小。密度波型脉动产生的原因是高密度与低密度的两相混合物交替流过加热段,压力与流量的反馈导致了进口流量的自维持脉动。

2.3 压力降不稳定性的基本特性

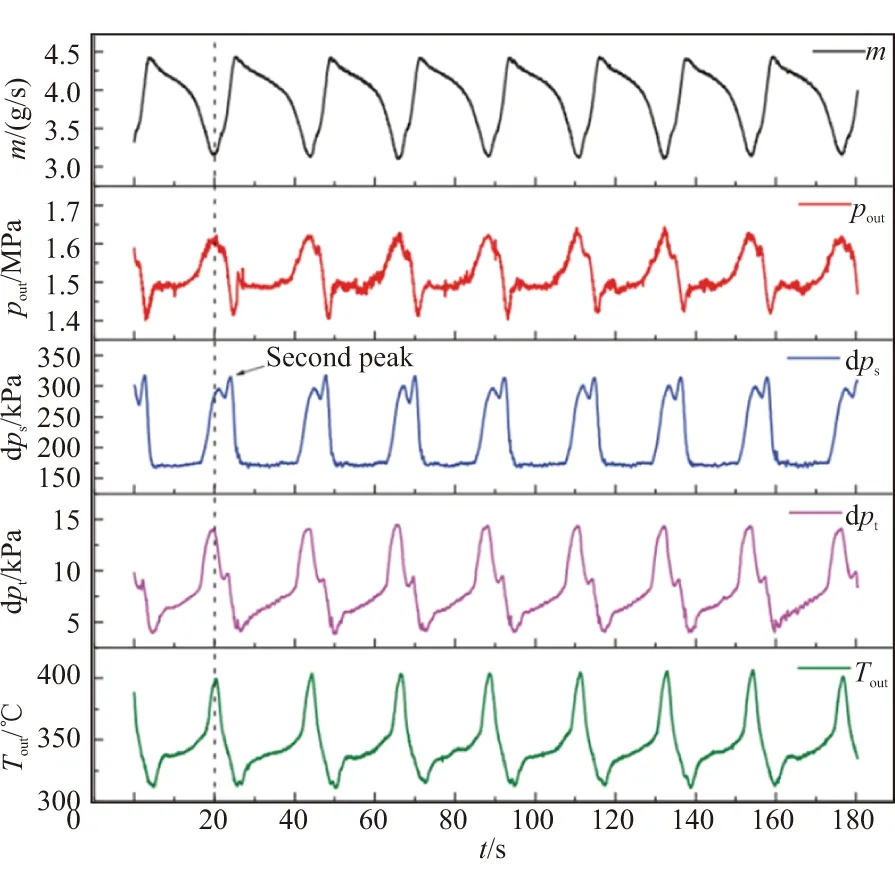

选取实验件出口压力1.5 MPa,缓冲罐初始充气压力0.5 MPa,热流密度250 kW/m的工况对压力降不稳定性的基本特性进行分析。以泵输出流量为 3.90 g/s时为例,加热段入口燃料流量,出口压力,实验系统压降d,加热段压降d和出口燃料温度随时间的变化如图5所示,数据采集时间为180 s。加热段入口流量发生了有规律的周期性变化,波动范围为3.14~4.40 g/s,经计算流量变化周期为22.37 s。加热段出口压力在1.43~1.62 MPa范围内波动,变化周期与流量的变化周期相同,但相位相反,当流量达到最大值时,出口压力为最小值。加热段出口压力加上加热段压降即为加热段入口压力,加热段压降很小,只有5~15 kPa,相比加热段出口压力可忽略不计。因此,加热段出口压力与加热段入口压力相差不大。当加热段入口压力增大时,会将燃料挤入缓冲罐内,造成进入加热段内燃料流量减小;当加热段入口压力减小时,缓冲罐内燃料会被排出,造成进入加热段内燃料流量增大,由此产生了加热段入口流量和出口压力变化反相的规律。加热段压降d的变化也与流量的变化反相,因为此状态处于压降特性曲线的负斜率区,流量增大,则压降减小。实验系统压降d的变化也与流量变化反相,但系统压降出现了2个峰值,第1个峰值发生在流量的最低点处,此时系统运行至压降特性曲线负斜率区的最高点;随着流量的增大,实验系统压降出现了第2个峰值,这是由流量不稳定造成。系统运行至压降特性曲线负斜率区最高点处流量发生漂移,流量对时间的导数增大造成系统压降增大,从流量随时间的变化曲线中也可看出,系统压降第2峰值处流量随时间的变化梯度最大。加热段出口燃料温度在314.4~402.4 ℃范围内波动,波动幅度接近90 ℃,在加热功率不变的条件下,燃料流量减小会造成加热段出口燃料焓值增加。因此,加热段出口燃料温度的变化与加热段入口燃料流量的变化反相。

图5 压力降不稳定过程中各参数随时间的变化Fig.5 Changes of various parameters with time during the instability of pressure drop

在燃料流量和系统压力波动的过程中,加热段壁温也在波动,在此工况下第2、3、8、9、17和18号热电偶所测得加热段壁温随时间的变化,如图6所示。热电偶所处的位置己在图3中给出,2和3号热电偶距入口极板20 cm,2号位于实验件底部,3号位于实验件顶部。8和9号热电偶距入口极板60 cm,8号位于底部,9号位于顶部。17和18号热电偶距入口极板120 cm,17号位于底部,18号位于顶部。这6组热电偶分别代表了实验件入口段,中部和出口段上下壁温随时间的变化。从图6中可看出,2、3、8和9号热电偶在310~340 ℃范围内波动,由于浮升力作用,实验件顶部壁温比底部壁温高15~20 ℃,实验用燃料RP-3在1.5 MPa压力下沸点约为300 ℃,这4个热电偶处均处于沸腾换热区间,实验件壁温与燃料饱和温度有关,实验系统内压力的波动将导致燃料饱和温度波动。因此,实验段入口段和中部壁温的变化与系统压力的变化同步。在靠近实验件出口处,此处燃料处于气体状态,换热能力较差,壁温相对于入口段和中部有了显著上升,实验件底部温度在500~550 ℃之间波动,实验件顶部温度比底部温度高约50 ℃。实验件出口段燃料为过热状态,壁温受压力影响较小,主要受燃料流量的影响,此处壁温与燃料流量变化同步,相位相反。

图6 压力降不稳定过程中壁温随时间的变化Fig.6 Changes of wall temperature with time during the instability of pressure drop

2.4 密度波不稳定性的基本特性

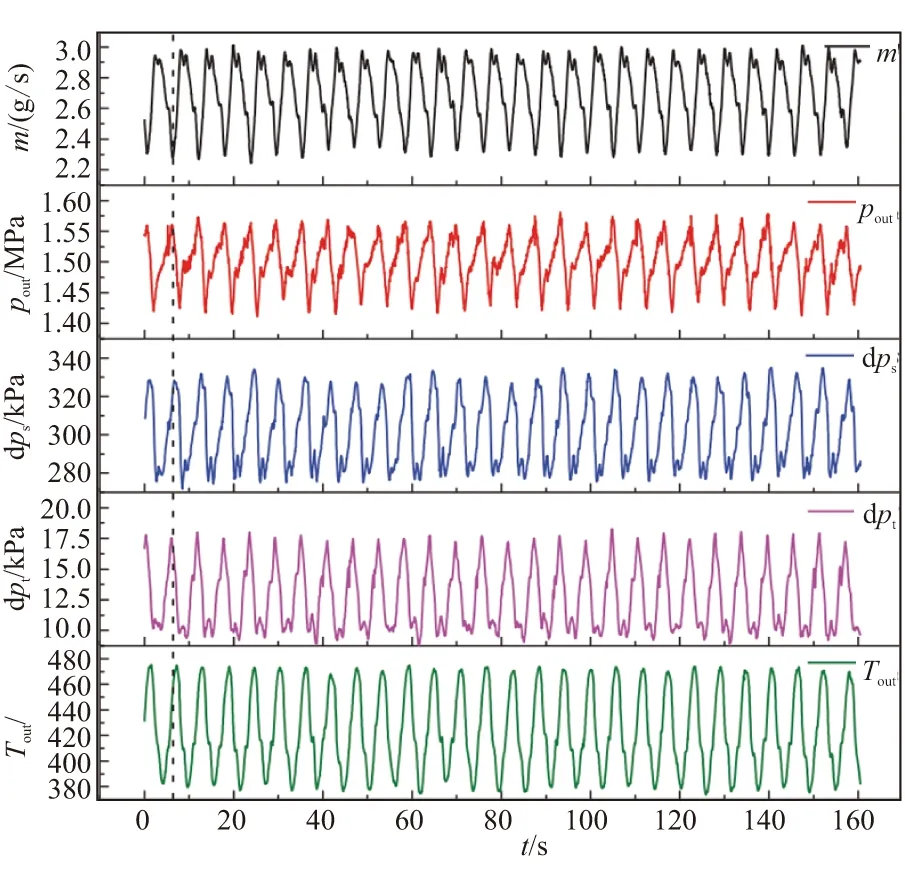

在出口压力1.5 MPa,缓冲罐初始充气压力0.5 MPa,热流密度250 kW/m的工况下,当泵输出流量降至2.69 g/s时,系统开始发生密度波不稳定性,各参数随时间的变化如图7所示。

图7 密度波不稳定过程中各参数随时间的变化Fig.7 Changes of various parameters with time during the instability of density wave

此工况下,密度波不稳定性的周期为5.81 s,流量的波动幅度为0.67 g/s,流量达到最高点时出现了一些小波动。分析发现,这些小波是因为密度波不稳定性过程中出现了一些小循环。出口压力的变化幅度为0.137 MPa,变化方向与流量变化方向相反,压力的波动使燃料流入或流出缓冲罐造成了流量的波动。虽然此运行状态处于压降特性曲线的正斜率区,但实验段压降与实验系统压降的变化依然与流量的变化反相,因为此运行状态为非稳态,流量与压降之间存在着延迟与反馈,流量波动导致的压力变化要等到流体质点到达实验件出口才能体现出来。然而,DING等认为密度波不稳定性中流量和压力的波动是同相。实验系统压降的波动范围为54 kPa,实验系统压降达到最低值时出现了小波动,压降与流量的峰值之间依然存在时间间隔,但比压力降不稳定性过程中的时间间隔短。与图5对比可发现,密度波不稳定性过程中无论是流量的波动还是压降的波动,波动幅度都比压力降不稳定性过程中小,但波动周期短,频率高。出口温度在377.8~472.8 ℃范围内波动,波动幅度达95 ℃,超过了压力降不稳定性过程中出口温度的波动幅度,因为此时实验件出口处燃料己经气化,比热容大幅度减小,焓值的微小变化将导致出口温度大幅度变化。

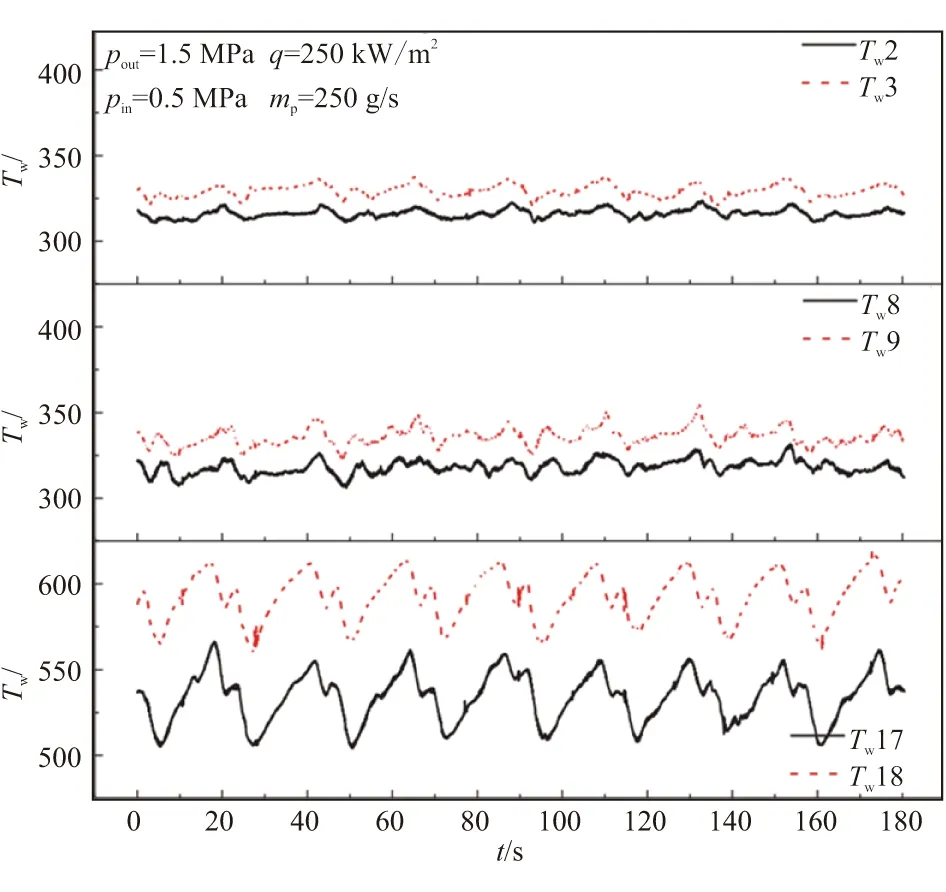

在实验件入口段,中部和出口段分别选取了两组热电偶,密度波不稳定性过程中,这些热电偶所测壁温如图8所示。其中,3、9和18号热电偶测量实验件顶部壁温,2、8和17号热电偶测量实验件底部壁温。从图8中可看出,2、3、8和9号热电偶所在点的壁温在310~360 ℃范围内,此处燃料在进行沸腾换热,实验件顶部壁温比底部高,且波动幅度比底部大。17和18号热电偶处于过热区,上下壁温差接近50 ℃,相对于压力降不稳定性,密度波不稳定性中壁温波动周期短,幅度小。

图8 密度波不稳定过程中壁温随时间的变化Fig.8 Changes of wall temperature with time during the instability of density wave

3 结论

(1)压力降不稳定性发生在压降特性曲线的负斜率区,流量受到扰动后无法回到原来的运行状态,系统运行状态点绕压降特性曲线负斜率区顺时针方向循环,是加热通道与入口可压缩容积之间动态相互作用的结果。

(2)密度波不稳定性发生在压降特性曲线小流量下的正斜率区,由流量与压降之间反馈延迟造成。

(3)压力降不稳定性中流量、压力和温度波动幅度大,周期较长,通常为15~50 s。

(4)密度波不稳定性流量和压力波动幅度比压力降不稳定性小,在本文实验中,其周期约为流体质点在管道内停留时间的2倍,通常小于10 s。但密度波不稳定性发生在小流量、高温条件下,出口燃料温度波动幅度接近甚至超过压力降不稳定性,其危害不亚于压力降不稳定性。