嵌套式螺旋药柱燃烧特性影响因素探究①

王泽众,张泽林,林 鑫*,李 飞,余西龙,2

(1.中国科学院力学研究所 高温气体动力学国家重点实验室,北京 100190;2.中国科学院大学 工程科学学院,北京 100049)

0 引言

航天科技的不断发展对火箭推进系统的综合性能提出了更高要求,如低成本、绿色安全、高可靠性以及可重复利用等。作为推进领域的一个重要发展方向,固液混合火箭发动机综合了常见的液体火箭发动机和固体火箭发动机的结构特点,具备结构简单、安全可靠、高特征速度、推力可控以及可多次启动等优点,契合了探空火箭、小型运载火箭、靶弹、亚轨道飞行器以及组合式发动机等领域的未来发展需求。但截至目前,固液混合火箭发动机的实际应用相比于其余两种化学能推进系统仍较少。限制其进一步发展的核心问题在于传统固体燃料如端羟基聚丁二烯(HTPB)的燃面退移速率较低,造成推力性能提高相对困难。固液混合火箭发动机早期通常采用多孔药柱结构以增加燃面面积,从而提高推力。但多孔结构同时也带来了燃烧室容积率降低、药柱成型难度增加以及易受自身燃烧或者外部因素激励而发生坍塌等问题。研究人员针对提高固体燃料药柱的燃面退移速率提出了多种方法,例如采用可液化燃料(石蜡)、添加金属颗粒、采用旋流喷注和隔板等。上述方法均能够有效提高固体药柱的燃面退移速率,但同时也引入了许多问题:纯石蜡(Pure paraffin,PP)药柱的力学性能较差;铝颗粒燃烧后易在燃烧室内壁面及喷管喉道处发生沉积;旋流喷注会加剧药柱前端面的冲刷;隔板增加沿轴向燃烧不均匀程度。近些年,3D打印技术的快速发展使其在复杂结构药柱高质量且快速成型方面展现出的巨大应用潜力。同时,由于药柱结构优化能够有效提高药柱的燃烧性能并规避上述问题,因此基于3D打印的药柱结构优化获得了研究人员的广泛关注。其中,最具代表性的工作之一是WHITMORE等通过设计螺旋孔药柱结构显著提高了改性丙烯腈-丁二烯-苯乙烯共聚物(ABS)燃料的燃烧特性,包括退移速率和特征速度。此外,ARMOLD和ZHANG等分别通过燃烧实验和数值模拟验证了星形螺旋药柱结构能够有效提高聚甲基丙烯酸甲酯(PMMA)燃料的退移速率性能。但上述药柱螺旋特征结构均存在持续时间短的问题,导致药柱的退移速率和特征速度随燃烧过程逐渐下降。

针对上述问题,在之前的工作中提出了一种新型嵌套式螺旋药柱。基于两种不同燃料间的退移速率差异,该药柱在燃烧过程中形成并始终保持螺旋特征结构,从而引导高温燃气产生旋流以增强燃烧室内湍流强度。燃烧实验结果表明,该药柱的退移速率相比于传统石蜡基药柱退移速率提升显著,并且随氧化剂通量增大,提升效果将进一步提高。同时,实验探究了药柱的点火延迟、燃烧稳定性以及燃烧效率等,药柱综合燃烧性能表现优异。本文将进一步实验探究嵌套式螺旋药柱退移速率和特征速度的影响因素。以氧气作为氧化剂,依托固液混合火箭发动机地面实验系统开展药柱燃烧实验。通过改变螺旋基体叶片的数量和旋转角,对比分析药柱退移速率和特征速度变化。此外,通过改变嵌套燃料的种类,对比分析退移速率的差异性对药柱退移速率和特征速度的影响。

1 药柱燃烧特性影响因素

如图1所示,嵌套式螺旋药柱包含低退移速率螺旋基体(如ABS螺旋基体)以及嵌入的高退移速率主体燃料(如石蜡基燃料)两部分。螺旋基体由外壁和一体成型并沿轴向呈螺旋结构的叶片组成。螺旋基体既可作为次要燃料参与燃烧,又为主体燃料提供支撑,大幅提高了药柱整体的力学性能。基于燃料退移速率的差异,该药柱在保持单孔结构特性的前提下,在燃烧过程中能够形成并保持螺旋凹槽结构。

图1 ABS/石蜡基嵌套式螺旋结构药柱Fig.1 ABS/paraffin-based grain with nested helical structure

对比传统单孔结构药柱,嵌套式螺旋药柱的燃烧特性将受其螺旋特征结构的影响。一方面,该特征结构能够强制引导高温燃气产生旋流,并压迫火焰面趋向于药柱壁面,增强近壁面处的传热和传质;另一方面,高温燃气流经相邻叶片间的凹槽处可产生回流区,从而进一步增强推进剂掺混。综合来看,改变螺旋特征结构将影响流场旋流强度及回流区数量两方面,从而带来药柱燃烧特性的变化。而药柱螺旋特征结构改变主要取决于三个因素:叶片数量、叶片旋转角及燃料退移速率的差异性。由于嵌套式螺旋药柱中ABS燃料的质量占比小于等于20%,因此本工作中并未考虑叶片厚度对药柱燃烧特性的影响。

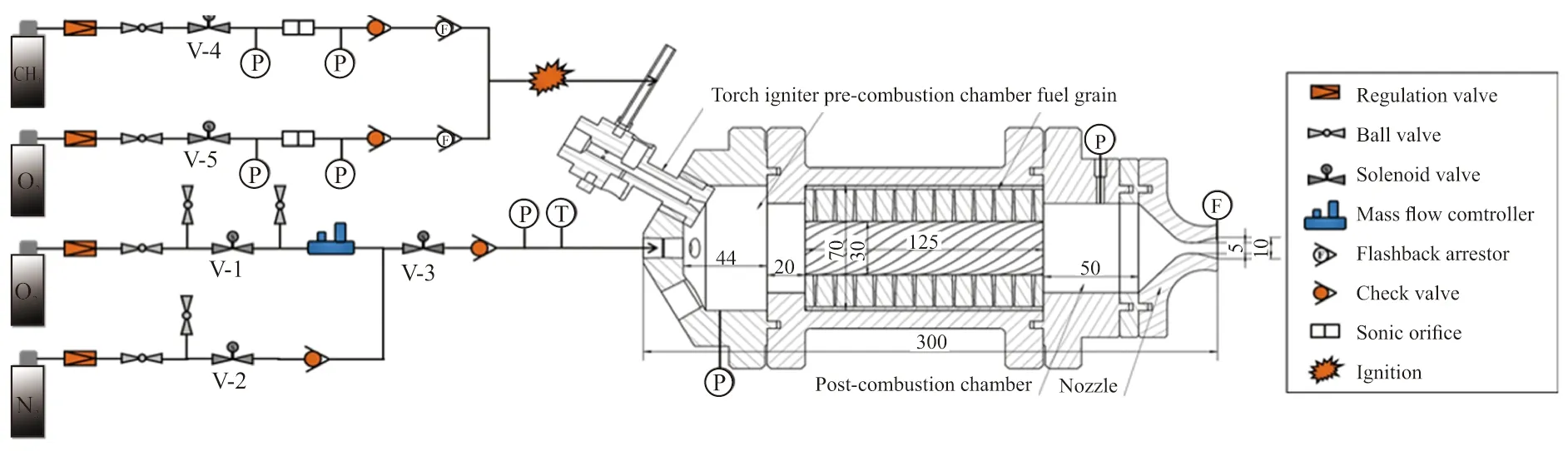

2 实验系统及药柱制备

本文所采用的固液混合火箭发动机地面实验系统如图2所示,更多细节可参考文献[17]。该固液混合火箭发动机全长为300 mm,药柱长度为125 mm、内径为30 mm、外径与燃烧室内径均为70 mm,喷管喉径为5 mm。以氧气作为氧化剂,氧气流量由质量流量控制器(Bronkhost M15)控制。点火方式采用CH/O火炬式点火,点火头设置于发动机头部。氮气用作管道与发动机吹扫。设有前、后燃烧室提高推进剂掺混程度,且均设置有压强传感器,以监测燃烧室压强变化。整个实验系统的测控由自主编写的LabVIEW程序通过NI USB-6211多功能板卡实现,包括阀门开闭、氧气流量控制、点火时序设置和数据采集记录等。

嵌套式螺旋药柱采用3D打印技术结合浇注方式制备。首先,基于3D打印技术成型不同叶片数量和叶片旋转角的ABS螺旋基体。其中,叶片数量分别设置为6、12和15个叶片。叶片旋转角(其定义为内孔螺旋线上任意一点的切线与药柱轴线的夹角)分别设置为38.4°、49.9°和57.7°,其分别对应叶片沿轴向螺旋扫掠1圈、1.5圈和2圈。其次,将ABS螺旋基体放置于模具中,并倒入配置好的燃料溶液。石蜡基燃料和HTPB燃料分别采用离心浇注和真空油浴保温成型的方式。固化降温后,打磨至图2中所示的结构尺寸,完成药柱制备。

图2 固液混合火箭发动机地面实验系统Fig.2 Schematic diagram of ground experimental system of hybrid rocket motor

3 计算方法

药柱退移速率和特征速度是至关重要的燃烧特性参数。退移速率很大程度上决定了固液混合火箭发动机的推力,特征速度则能够度量燃烧时推进剂释热的有效程度。药柱燃面退移速率作为单位时间内药柱内孔型面退移的速率,可表征为

(1)

式中和分别为燃烧前后的药柱内孔直径;为实验时间。

嵌套式螺旋药柱采用两种不同燃面退移速率的燃料,通过重量换算得到燃烧后的等效内孔直径:

(2)

式中和分别为药柱燃烧前后的质量;和分别为药柱密度和长度。

初始状态的药柱内孔光滑,可直接测量获得。此外,两种燃料的密度也存在差异,式(2)中密度可表示为两种燃料密度的平均值:

=+

(3)

式中和分别为两种燃料的密度;和分别为两种燃料的质量分数。

由于药柱燃烧过程中两种燃料实际消耗的质量占比与初始质量占比存在略微不同,该方法计算得到的嵌套式螺旋结构药柱密度存在微小误差(误差≤ 0.32%,可忽略,具体计算过程可参考文献[16])。综合式(1)~式(3),即可得嵌套式螺旋药柱退移速率:

(4)

特征速度的实际值可通过燃烧实验所测得室压曲线来确定:

(5)

式中为喷管喉径;为燃烧过程消耗的推进剂质量;为燃烧室压强。

由于燃烧时间较短,可忽略喷管烧蚀,因此喷管喉径视为常数。对于推进剂质量,其中氧化剂部分由质量流量控制器直接获得,燃料部分由药柱差重法获得。

4 实验结果与讨论

基于上述实验系统,开展了一系列燃烧试验评估嵌套式螺旋药柱在不同叶片数量、叶片旋转角以及不同燃料组合条件下的药柱燃面退移速率和特征速度。主要的实验结果如表1所示,初始氧气通量设置为 3.0 g/(cm·s)左右,燃烧时间设置为10 s。由于各药柱的退移速率有所不同,因而在相同氧化剂通量条件下,各组燃烧实验中燃料流量存在差距。相对应地,各组平均氧燃比介于1.4~3.7之间,燃烧室压强介于1.9~2.2 MPa之间。

表1 燃烧实验主要结果Table 1 Results of the firing test

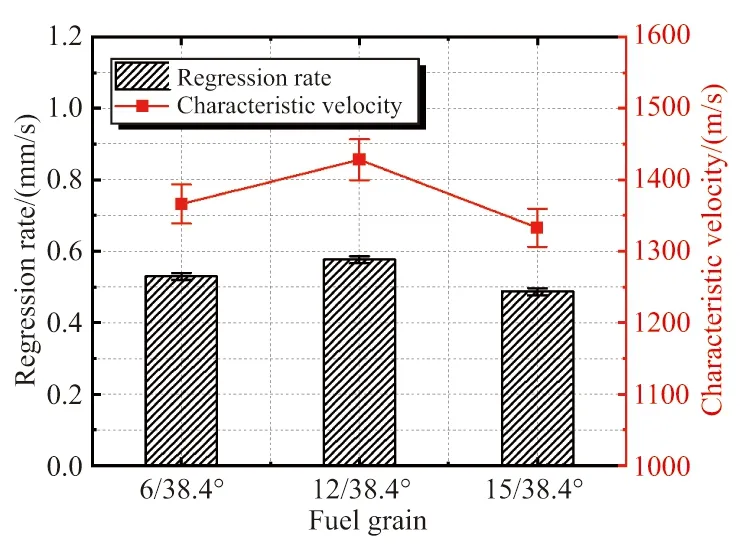

4.1 叶片数量影响

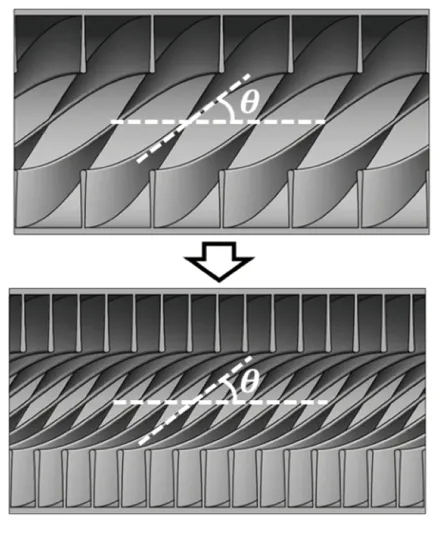

如图3中所示,随着叶片数量的增加,相邻叶片间距减小且螺旋凹槽沿轴向的分布数量增加,有利于增强内流场在轴向方向的扰动。同时,更加密集的叶片将有利于引导旋流产生,从而增强近壁面处的传热传质,提高药柱整体的燃烧特性。此外,叶片数量的增加也带来ABS燃料质量占比的增加(6叶片药柱约为8%,12叶片药柱为16%,15叶片药柱为20%)。

图3 叶片数量改变对药柱结构的影响Fig.3 Effect of the number of blades on grain structure

图4给出了药柱在不同叶片数量条件下的退移速率及特征速度对比结果。与6叶片药柱相比,12叶片药柱在退移速率和特征速度方面均表现更加优异。该结果验证了增加叶片数量对提高药柱退移速率和燃烧特征速度具有一定的促进作用。但15叶片药柱的燃烧特性却表现出下降趋势。其主要原因在于尽管近壁面处传热传质得到增强,但本工作所采用的商业ABS燃料自身燃烧性能较差。对比石蜡基燃料,ABS燃料的退移速率降低约60%,特征速度降低约30%。持续增加叶片数量等同于不断提高ABS燃料的质量占比,这造成了药柱整体退移速率和特征速度的下降。

图4 不同叶片数量条件下嵌套式螺旋药柱退移速率 和特征速度对比Fig.4 Comparison of regression rate and characteristic velocity for nested helical grains with different number of blades

4.2 叶片旋转角影响

如图5所示,增大药柱叶片旋转角对嵌套式螺旋药柱带来两方面的影响。首先,旋转角增大有利于引导更强的旋流产生,减小边界层厚度,压迫火焰面趋向药柱壁面,从而提高近壁面处的传热传质;另一方面,药柱轴向方向的螺旋凹槽数量增加,有利于增强燃料与流动中心区的热交换和物质输送。此外,尽管沿轴向叶片分布更加密集,但叶片厚度也相应降低。因此,叶片旋转角的变化不会带来ABS燃料质量占比的变化。

图5 叶片旋转角改变对药柱结构的影响Fig.5 Effect of blade rotation angle on the structure of the grain

图6中对比了嵌套式螺旋药柱在不同叶片旋转角条件下的退移速率及特征速度。以叶片旋转角为 38.4°的药柱作为基准,药柱的退移速率随旋转角增大呈现出先增大、后减小的变化趋势。该结果表明,增大叶片旋转角,对提高药柱退移速率具有促进作用。但当叶片旋转角持续增加至90°时,叶片将垂直于气流轴向流动方向,从而无法引导旋流产生。

图6 不同叶片旋转角条件下嵌套式螺旋药柱退移 速率和特征速度对比Fig.6 Comparison of regression rate and characteristic velocity for nested helical grains with different blade rotation angle

因此,药柱退移速率的提升存在最优的叶片旋转角度。此外,旋转角为49.9°的药柱特征速度相比于旋转角为38.4°的药柱特征速度有所降低。但由于旋转角为49.9°的药柱燃烧实验中的平均室压更高,因此根据式(5)可知,造成特征速度下降的主要原因在于药柱退移速率的提高使得燃烧过程中氧燃比降低,从而造成实际特征速度的降低。随着叶片旋转角的增大,药柱特征速度进一步降低。其原因可能在于持续增大旋转角,并未带来旋流场强度进一步提高。

4.3 基础退移速率差异性影响

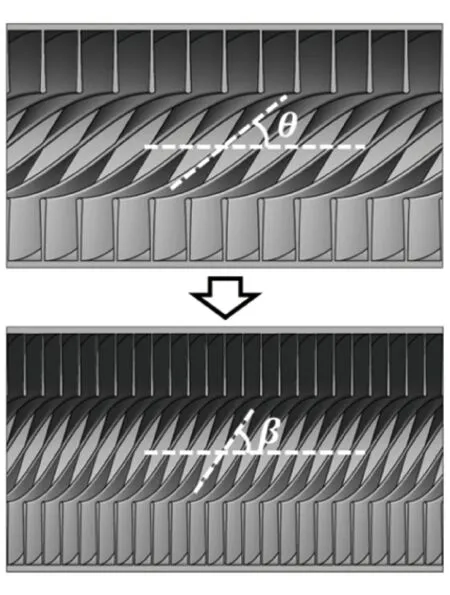

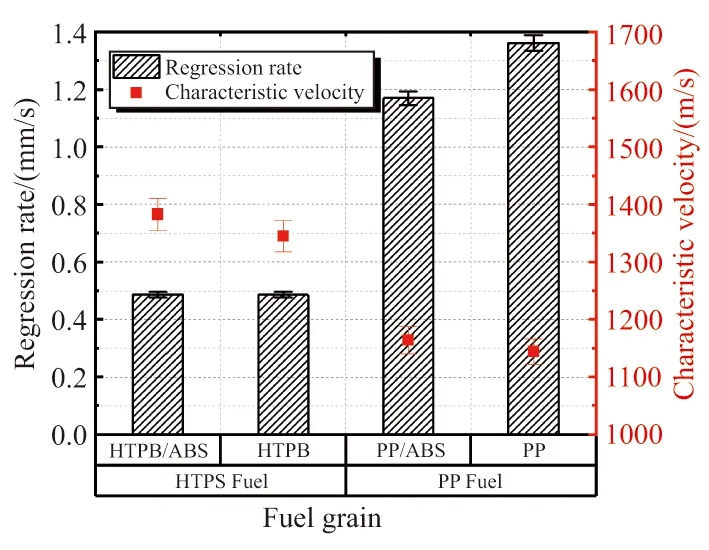

如图7所示,该药柱采用两种不同的燃料相互嵌套,基础退移速率的差异将导致燃烧过程中螺旋凹槽深度发生改变,从而影响旋流引导过程,改变药柱整体的燃烧特性。图8中对比了不同燃料组成条件下的药柱退移速率和特征速度。不同于石蜡基/ABS药柱的燃烧特性(包括退移速率和特征速度)相比于石蜡基药柱的燃烧特性均得到明显提升,HTPB/ABS药柱的退移速率相比于HTPB药柱的退移速率并未得到有效提高。造成该现象的主要原因在于ABS与HTPB之间的基础退移速率差异性较小,导致药柱内孔在燃烧过程中难以形成螺旋特征结构,从而无法引导旋流产生,以提高药柱整体的退移速率。此外,药柱的特征速度变化的主要原因在于燃烧实验中氧燃比不同。

图7 退移速率差异性对药柱结构的影响Fig.7 Effect of the difference of regression rate on the grain structure

除了HTPB燃料,图8中还展示了纯石蜡/ABS药柱的退移速率相比于纯石蜡药柱的退移速率同样有所降低。由于纯石蜡燃料与ABS燃料间的基础退移速率差异性较大,纯石蜡/ABS药柱在燃烧过程中能够形成明显的螺旋特征结构。但不同于HTPB燃料和石蜡基燃料,液滴夹带现象作为提升纯石蜡燃料退移速率的主导因素,螺旋嵌套结构的引入等同于在药柱轴向增加了大量挡板,从而减弱了液滴夹带现象,最终导致药柱整体退移速率降低。然而,纯石蜡/ABS药柱的特征速度相比于纯石蜡药柱有所提高,其主要在于螺旋特征结构所引导的旋流能够有效增强推进剂的掺混,从而提高了燃烧效率。

图8 不同燃料组成条件下嵌套式螺旋结构药柱 退移速率和特征速度对比结果Fig.8 Comparison of regression rate and characteristic velocity for nested helical grains with different fuel composition

5 结论

(1)在本工作实验条件下,适量增加叶片数量,有利于提高嵌套式螺旋药柱的退移速率和特征速度。但受ABS螺旋基体退移速率和特征速度较低的影响,过度增加叶片数量,将造成药柱整体的燃烧特性降低。优化ABS组分配比,以提高其燃烧热值,将有利于进一步提升嵌套式螺旋药柱退移速率和特征速度。

(2)在本工作实验条件下,增大叶片旋转角对药柱退移速率提高存在最优值。需进一步开展数值模拟工作,探究旋转角对旋流场强度的影响。

(3)增大药柱组成燃料之间基础退移速率的差异性,有利于螺旋特征结构的形成,从而提高嵌套式螺旋药柱的退移速率和特征速度。但该提升效果同时也受到组成燃料基础退移速率大小的影响。对于纯石蜡等退移速率极高的燃料,采用嵌套式螺旋药柱结构,反而会造成药柱整体退移速率的下降,但其特征速度仍有所提高。