某大长径比固体火箭发动机不稳定燃烧试验研究①

陈子豪,韩文超,章致海,吴 敏,方 恒

(1.武汉高德红外股份有限公司导弹研究院,武汉 430205;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭发动机不稳定燃烧现象主要表现为发动机在某时刻燃烧室内压强周期性振荡,并伴随有发动机的强烈振动或平均压强漂移。由于压强振荡频率往往与燃烧室声腔频率一致,因此发动机不稳定燃烧主要是推进剂的非稳态燃烧与燃烧室声学特性之间的耦合所产生的。

在不稳定燃烧理论研究方面,国内外学者普遍认为,不稳定燃烧现象是扰动、增益、阻尼共同作用的结果。根据这一理论随之发展出了发动机线性不稳定预示方法和非线性不稳定预示方法,可在发动机设计初期对其进行燃烧稳定性分析。在发动机不稳定燃烧工程解决方面,由于发动机不稳定燃烧受燃烧室内扰动、增益、阻尼等多种因素共同影响,因此工程解决不稳定燃烧的方法也多种多样。目前,主流的解决方法有修改喷管型面,以增大阻尼;修改推进剂型面,改变声腔频率,以错开推进剂燃烧响应频率,从而减小增益;修改推进剂配方,以降低推进剂燃烧响应,从而减小增益。以上解决不稳定燃烧的方法各有优缺点,其中修改喷管型面可以不改变内弹道性能,但受制于尺寸限制,修改幅度往往有限,导致优化效果不明显;修改推进剂型面若幅度过小,则优化效果不明显,若幅度过大,又会大幅改变发动机内弹道性能,甚至颠覆发动机设计方案,导致研制周期大大增加;通过修改推进剂配方,可以在不改变内弹道性能的前提下,解决不稳定燃烧,但需要进行大量的T型燃烧器试验,以获取不同配方推进剂在不同频率下的燃烧响应。

本文通过试验数据分析及仿真分析,确定了发动机发生不稳定燃烧的原因,并提出了通过优化续航级推进剂配方的措施来解决不稳定燃烧,随后通过T型燃烧器试验筛选出优化配方,并进行了一系列验证试验,最终在保证发动机内弹道性能不变的情况下,成功解决了发动机不稳定燃烧问题。

1 某型号发动机试验现象描述及分析

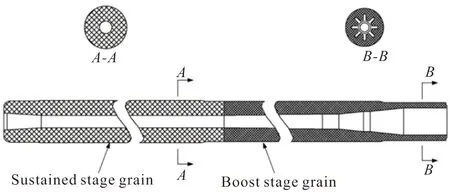

某型号发动机为大长径比单室双推力发动机,其长径比为15.4,两级推力比为3∶1,装药结构如图1所示,采用前管后翼形式,其中助推级装药采用中燃速丁羟四组元配方,续航级装药采用低燃速丁羟三组元配方,两级装药采用连续浇注成型工艺。

图1 发动机装药示意图Fig.1 Diagram of motor grain

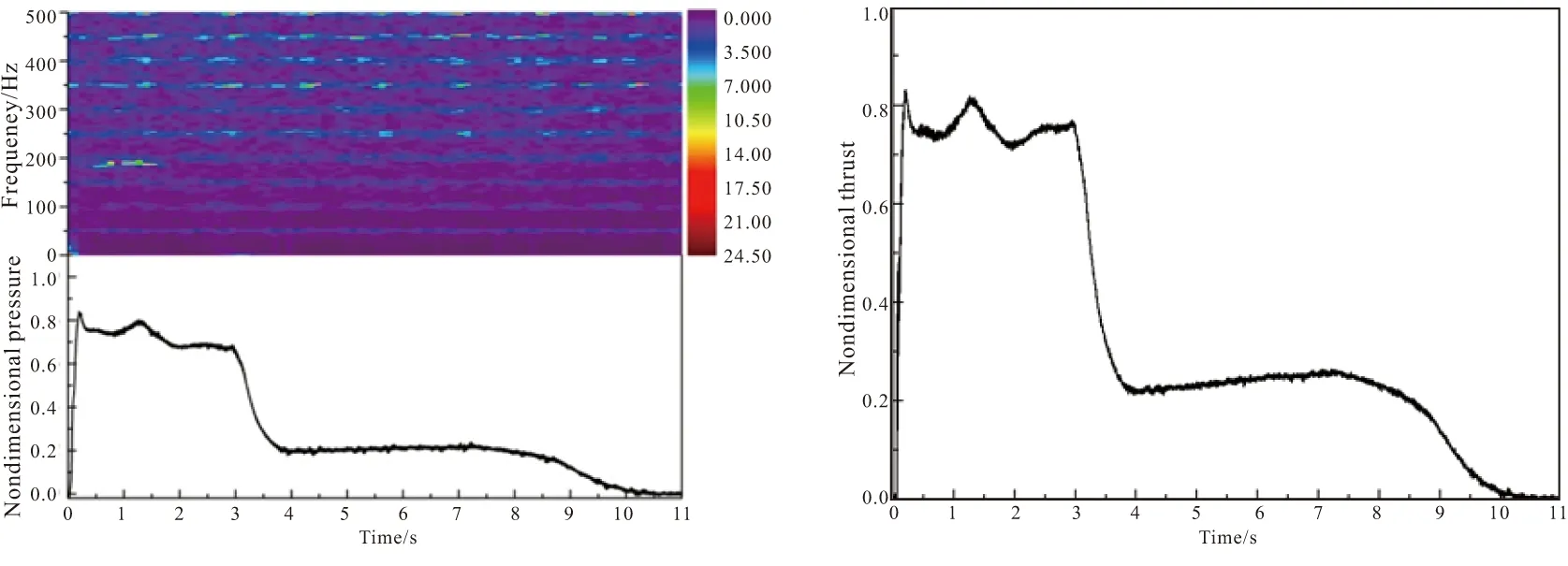

该发动机在地面试车工作一段时间后,出现压强异常升高,同时伴随有推力异常振荡的现象,且发动机在工作后期推力振荡更为明显。从试验监控中还可看到,发动机工作后期,在试车台架上发生大幅偏转。通过试验现象初步判定发动机发生了不稳定燃烧。其无量纲化后压强、推力曲线及短时傅里叶分析(STFT)结果如图2、图3所示,快速傅里叶分析(FFT)结果如表1所示。从图2、图3及表1中可以看出,在2.3 s前,仅存在着169~213 Hz的压强振荡频率,在2.3 s后,压强振荡出现明显倍频关系,并持续至续航级推进剂燃烧完毕,其基振频率为273~295 Hz。

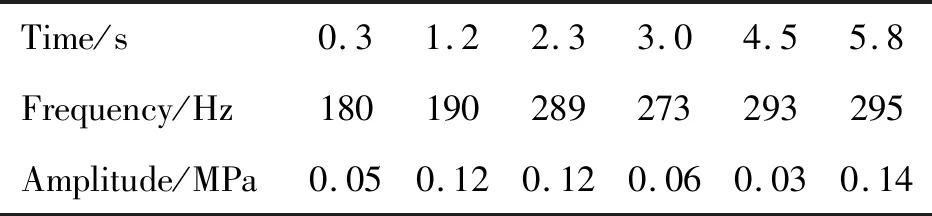

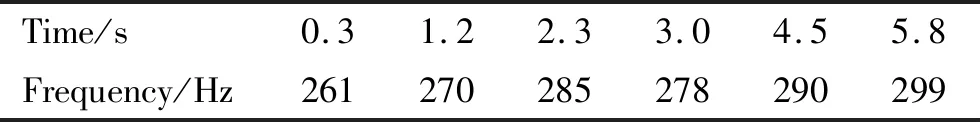

表1 不同时刻发动机内压强振荡频率与幅值Table 1 Frequency and amplitude of pressure oscillation in motor at different times

图2 无量纲压强曲线及STFT变换结果Fig.2 STFT results and nondimensional pressure curve

图3 无量纲推力曲线Fig.3 Nondimensional thrust curve

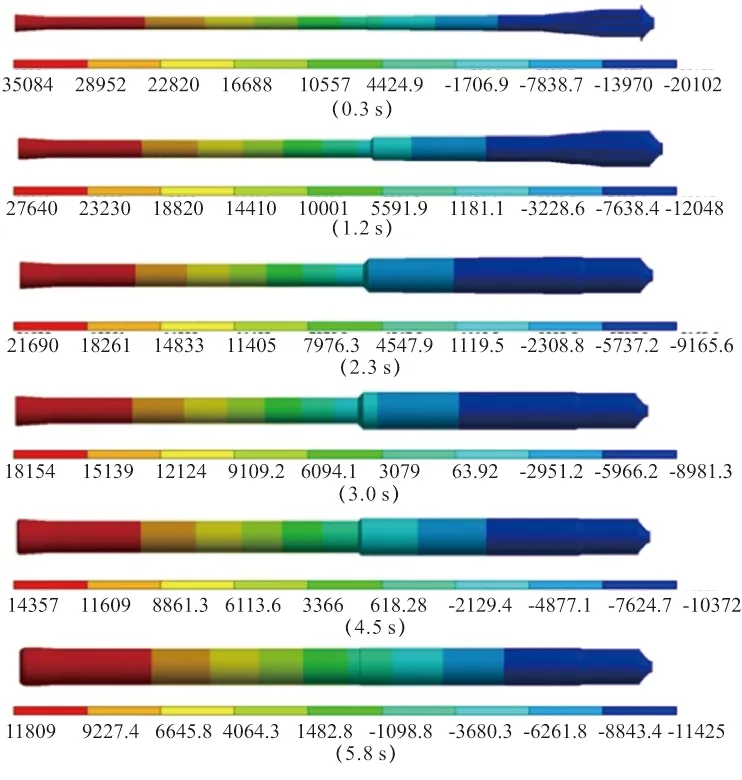

取表2中参数对不同时刻燃烧室型腔结构进行模态分析,其结果如图4及表3所示。可发现,声腔频率在260~300 Hz范围内变化,在2.3~3.0 s时刻,由于燃烧室内压强大幅降低,推进剂燃烧温度随之降低,导致这段时间内声腔频率小幅降低。

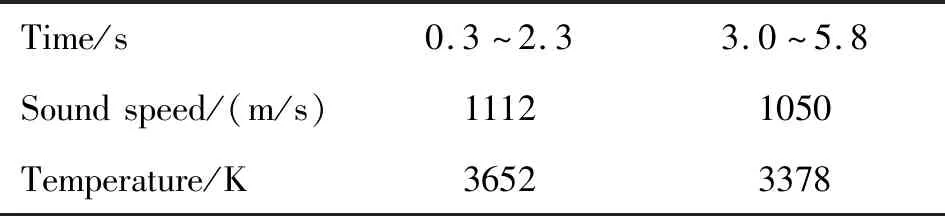

表2 不同时刻发动机燃烧室内温度与声速Table 2 Temperature and sound speed in motor chamber at different times

图4 发动机不同时刻一阶声压云图Fig.4 First order acoustic contours of motor at different times

表3 不同时刻发动机声腔频率Table 3 Frequency of motor acoustic chamber at different times

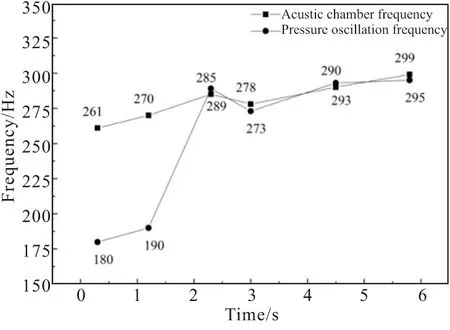

综合试验曲线频谱分析结果及声学仿真结果,可得到图5所示曲线。可发现,在2.3 s前,压强振荡频率与一阶声腔频率相差较大,但在2.3 s后,压强振荡频率与声腔频率重合且随声腔频率变化而变化,这与发动机声不稳定燃烧特征一致。

图5 声腔频率及压强振荡频率随时间变化曲线Fig.5 Change curves of acoustic chamber frequency and pressure oscillation frequency with time

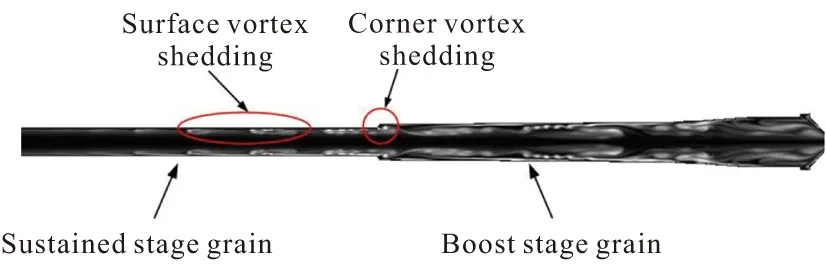

由于大长径比战术固体火箭发动机中所发生的不稳定燃烧往往是由涡脱落所引起的,因此还需要对不同时刻燃烧室内流动情况进行分析。图6为1.2 s时刻药型结构下燃烧室内涡量分布变化图。结合图6~图8可以发现,续航级推进剂表面生成的表面涡在两级推进剂燃速差下形成的转角结构处脱落,其脱落频率为198 Hz,与实测压强振荡频率190 Hz相近,说明在2.3 s前出现的169~213 Hz的压强振荡频率是由于转角涡脱落所产生的。

图6 1.2 s时刻药型下的燃烧室内涡量图Fig.6 Vorticity magnitude contours in combustion chamber at 1.2 s

图7 1.2 s时刻涡量图局部放大Fig.7 Local enlargement of vorticity magnitude contours at 1.2 s

图8 1.2 s时刻LES压强曲线FFT分析结果Fig.8 FFT analysis results of LES pressure curve at 1.2 s

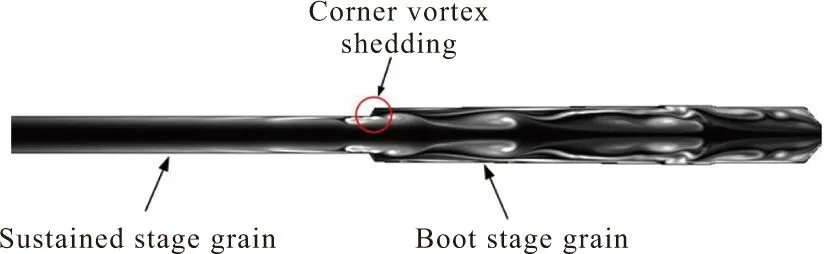

从图9~图10可知,随着燃气通道面积不断增大,燃烧室内燃气流速不断降低,在3.0 s时刻转角涡脱落频率随之减小至185 Hz,而此时刻实测压强振荡频率为273 Hz,与涡脱落频率相差较大。因此,判断3.0 s时刻所发生的压强振荡不是由于涡脱落所产生的。

图9 3.0 s时刻涡量图局部放大Fig.9 Local enlargement of vorticity magnitude contours at 3.0 s

图10 3.0 s时刻LES压强曲线FFT分析结果Fig.10 FFT analysis results of LES pressure curve at 3.0 s

从上述分析中可知,虽然某型号发动机后期发生的不稳定燃烧并不是由于涡脱落所产生的,但涡脱落可能是形成不稳定燃烧的扰动源,其他增益机制(如推进剂压力耦合响应等)才是导致不稳定燃烧的关键因素。

由于不稳定燃烧发生在助推级推进剂燃烧完毕但续航级推进剂仍在燃烧的工作段内,因此使用仅浇注续航级推进剂的半载发动机进行试验,以验证导致不稳定燃烧的影响因素。半载发动机试验曲线如图11所示。可发现,在半载发动机工作中后期,也发生了压强异常上升现象,且STFT图中也出现了以300 Hz左右为基频的倍频关系,这是典型的不稳定燃烧现象。因此,定位了续航级推进剂燃烧增益,可能是导致发动机不稳定燃烧的重要原因。

图11 半载发动机试验结果Fig.11 Test result of half-load motor

综合上述试验现象、仿真分析及不稳定燃烧原理,某大长径比发动机发生不稳定燃烧的机理可能为由于燃烧室内转角涡一直存在,所形成的小幅压强振荡一直对发动机内燃烧系统产生扰动,但在助推级推进剂与续航级推进剂同时燃烧时,燃烧室内微粒浓度较高,且此段时间喉通比较大,使得阻尼较大,此段时间内阻尼大于增益,不稳定燃烧未发生;随着助推级推进剂燃烧完毕,燃烧室内微粒浓度降低,且此时喉通比变小,使得阻尼降低,导致此时阻尼小于续航级推进剂燃烧增益,在涡脱落扰动的影响下,发动机内不稳定燃烧不断发展,并最终导致发动机推力强烈振荡及平均压强上升。

从图2和图3还可以发现,在发生不稳定燃烧后,发动机推力振荡相比于压强振荡更加明显,结合文献[12]的结论“发动机推力振荡振幅相较于压力振幅有一个放大的机理且该机理的关键参数是喉通比,喉通比越小,放大比例越大;奇数阶振型对推力振幅的贡献最大。”分析造成该现象的原因为不稳定燃烧发生在助推级装药燃烧完毕后,此时喉通比最小,因此放大比例达到最大,使得推力振幅增大,且发生不稳定燃烧时的压强振荡以一阶振幅为主,该振幅在发动机工作后期不断增大,这使得推力振幅进一步增大,最后导致发动机推力振幅相比于压强振幅更加明显。

在定位发动机发生不稳定燃烧的原因后,经分析,由于尺寸及总体指标要求限制,无法选择优化喷管或者更改装药型面方式来解决发动机不稳定燃烧问题,但根据上述机理分析,通过优化续航级配方,降低续航级推进剂燃烧响应,也可以解决发动机的不稳定燃烧问题,且装药厂家已提前对该类型配方做过燃烧响应方面的试验,具有一定的积累。因此,该方法可能是行之有效的。

2 T型燃烧器试验

本文采用脉冲激励T型燃烧器法进行试验,试验装置结构如图12所示。通过T型燃烧器左右两端的脉冲触发器在推进剂燃烧过程中及燃烧结束时施加脉冲,并通过多个高频压强传感器采集T型燃烧器内的压强。

图12 T型燃烧器试验装置剖视图Fig.12 Cross-sectional view of T-burner test device

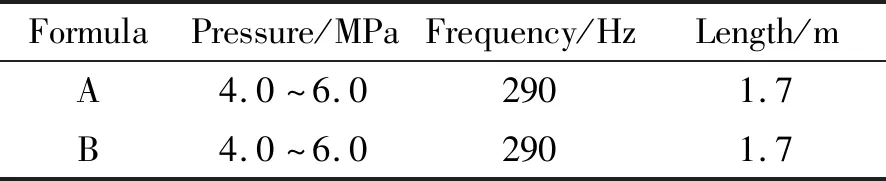

具体试验状态如表4所示,其中配方A为续航级推进剂原配方,配方B在配方A基础上增加了3.0%铝粉含量,配方中其余组分等比例减少,两配方燃速及能量水平相当。

表4 T型燃烧器试验状态Table 4 Test state of T-burner

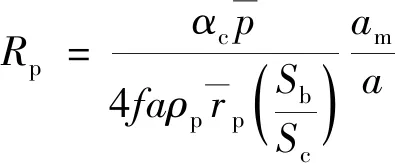

试验中使用高频(10 K)压强传感器,采集T型燃烧器两端及中间位置压强,对所采集的压强数据按式(1)~式(3)进行处理。

′=e

(1)

=-

(2)

(3)

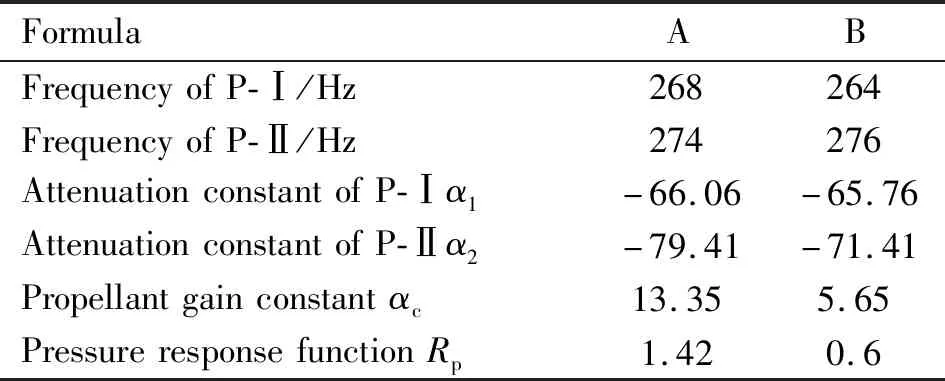

所采集曲线及处理结果如图13、图14及表5所示。其中,图13(e)~(f)中除存在270 Hz左右频率外,还存在400 Hz及650 Hz左右的频率,且两频率幅值较高,分析图13(g)中曲线STFT发现,两频率一直存在于T型燃烧器工作过程中。因此,可判定400 Hz及650 Hz左右频率为信号干扰,可排除。由表5可知,两次脉冲振荡频率均在270 Hz左右,配方B在该频率下压强耦合响应函数仅为配方A的42.2%,说明优化后的配方可有效降低推进剂压强耦合响应。

表5 T型燃烧器试验结果Table 5 Result of T-burner test

(a)Pressure-time curve of each position in T-burner chamber (b)Pressure amplitude curves

(a)Pressure-time curve of each position in T-burner chamber (b)Pressure amplitude curve

3 发动机验证试验

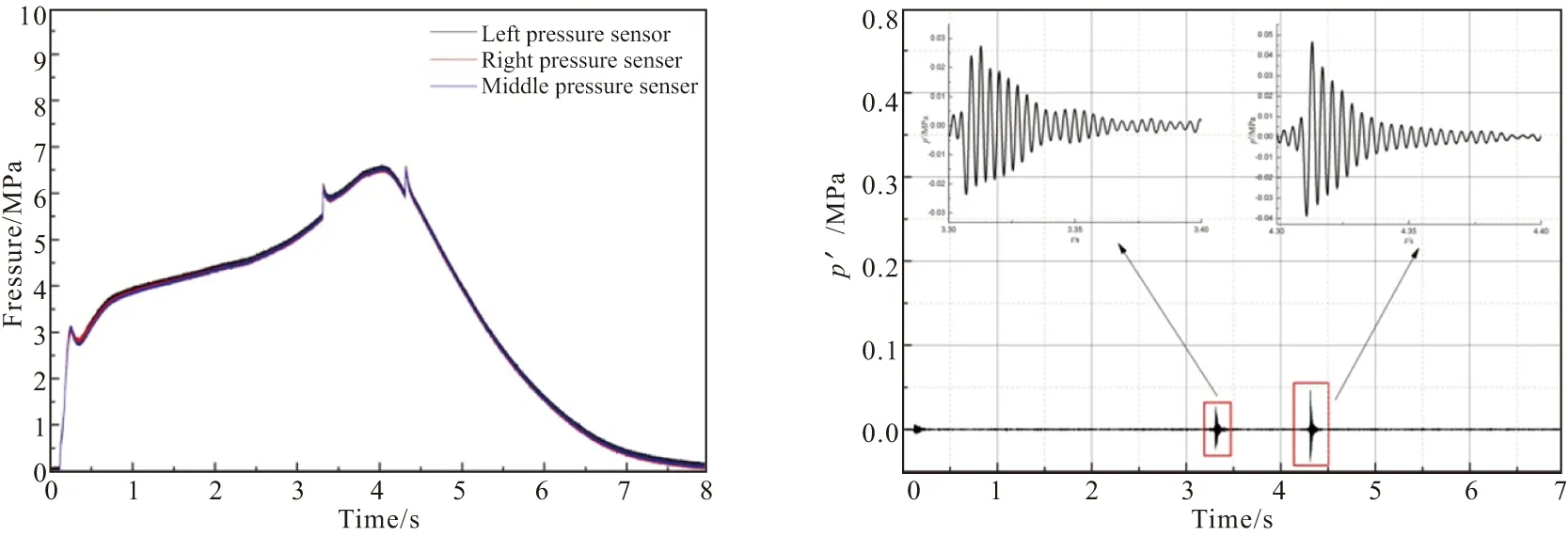

根据T型燃烧器试验结果,为验证使用更换配方后的续航级推进剂是否能消除发动机不稳定燃烧,仍使用半载发动机对配方B试验,试验曲线见图15。

图15 配方B半载发动机试验结果Fig.15 Test result of half-load motor with formula B

对续航级推进剂更换为配方B后的满载发动机进行高、低、常温试验,试验曲线及频谱如图16所示。

(a)Pressure curve of motor at high temperature and STFT result (b)Thrust curve of motor at high temperature

由图15可知,配方B在试验过程中曲线平滑,未出现压强突升现象,且在STFT和FFT图中并未发现明显频率及倍频关系,说明未发生不稳定燃烧。

由图16可见,试验过程中发动机均工作正常,无明显压强及推力振荡。从STFT及FFT图中可以发现,除工频干扰外,均存在约200 Hz压强振荡。由分析可知,该200 Hz压强振荡是由转角涡脱落产生。

除上述进行的3发验证试验外,还进行了8发地面环境试验及19发飞行试验,受篇幅限制,无法展示,但后续共计27发试验中,发动机均工作正常,再未出现不稳定燃烧现象。

根据上述试验结果可知,通过更换续航级推进剂配方后,有效地降低了推进剂压强耦合响应增益,某型大长径比发动机不稳定燃烧问题得以解决。

4 结论

(1)通过提高3%续航级丁羟三组元推进剂配方中铝粉含量后,推进剂压强耦合响应函数降低至原配方的42.2%,在改用该新配方后,发动机未再发生不稳定燃烧问题,说明在不影响发动机性能前提下,仅通过调整推进剂配方可消除发动机不稳定燃烧问题。

(2)在通过T型燃烧器试验选取压强耦合响应函数较小的推进剂配方时,可主要在发动机基振频率下进行试验,以减少试验数量,缩短解决故障的周期。