细编穿刺C/C喉衬材料烧蚀微结构及损伤机理①

吴小军,杨 杰,杨云鹏,张兆甫,赵丽娜

(西安航天复合材料研究所,西安 710025)

0 引言

碳纤维细编穿刺预制体增强C/C复合材料因具有优异的整体结构性能、抗冲蚀性能及易于批量化工程制造等突出优点,已成为固体火箭发动机喉衬等热端部件的首选抗烧蚀材料。在固体发动机高温(2700~3400 ℃)、高压(4~10 MPa)、高速冲刷(>1500 m/s)热环境下,C/C喉衬型面因燃气烧蚀而引起的型面尺寸变化会影响燃气流速和热能转化效率,进而影响发动机工作状态。因此,准确评估C/C喉衬的烧蚀损伤规律,揭示其烧蚀损伤机理,成为固体火箭发动机喉衬设计与服役的关键内容。国内外学者开展了以等离子烧蚀试验测试、缩比发动机试验测试为代表的实验研究,并通过内流场模拟、建立烧蚀模型预测C/C喉衬烧蚀性能,通过典型工况下烧蚀微结构分析评价了烧蚀损伤机制。然而,现有实验研究多基于实验室模拟或缩比考核手段展开,其热、力、氧环境与喉衬服役条件有一定差别;同时,针对长纤维细编穿刺C/C材料的烧蚀精细结构及演变机制的研究仍未涉及,评估机制的建立尚缺乏基础数据支撑。

本文采用固体发动机热环境点火试验对全尺寸细编穿刺C/C喉衬进行真实服役环境考核,通过对考核后喉衬构件入口区、喉部区、出口区分散取样,研究不同位置及纤维排布对C/C材料烧蚀微结构和损伤情况的影响。在此基础上,建立了损伤模型,并揭示穿刺喉衬材料烧蚀损伤机制,为材料烧蚀性能优化提供依据。

1 实验方法

1.1 材料制备

采用-面T300 12K碳纤维无纬布0°/90°交替叠层铺设、向T700 12K碳纤维穿刺成型,得到密度0.73~0.75 g/cm碳纤维穿刺预制体;以高温煤沥青为浸渍剂对穿刺预制体进行增密,经常压浸渍碳化循环、高压浸渍碳化-石墨化循环后,获得密度1.94~1.96 g/cm的细编穿刺C/C材料。

1.2 固体发动机点火试验[16]

将细编穿刺C/C复合材料加工成全尺寸喉衬,装配固体火箭发动机,以丁羟为推进剂进行地面点火试验,燃气压强7~8 MPa,工作时间40~50 s。

1.3 分析表征

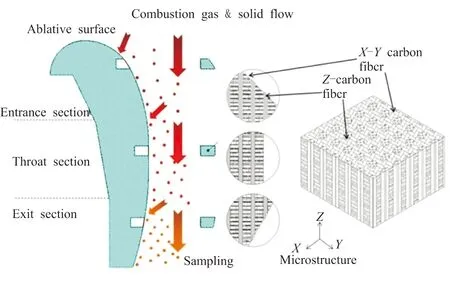

图1为无纬布穿刺喉衬结构及取样示意图。在试车后喉衬构件入口段、喉部区域、出口段取样,利用日本株式会社JSM-6490LV型扫描电子显微镜(SEM)分析烧蚀面微观结构,采用德国Y.XLON公司Cheetah型显微计算机断层扫描仪(micro-CT)分析不同烧蚀深度(试样尺寸:8 mm×10 mm,取样深度10 mm)细观结构。

图1 C/C喉衬结构、穿刺编织结构及取样示意图Fig.1 Fine weave pierced C/C throat insert structure and sampling

2 结果与讨论

2.1 烧蚀微结构

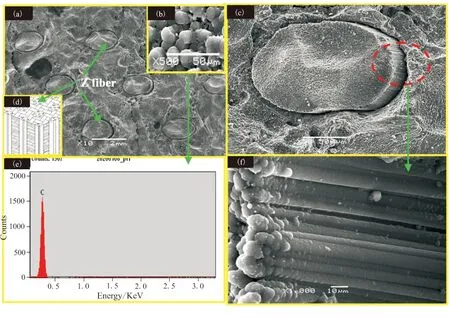

图2为无纬布穿刺C/C材料烧蚀后入口段微观形貌。

图2 喉衬入口段烧蚀微观形貌(a)、(b)、(c)、(f)及能谱分析(e)和编织结构(d)Fig.2 Micro-morphologies (a),(b),(c)and(f),energy spectrum(e)and weave structure(d)of the throat insert inlet region

从图2可以看出,烧蚀后材料表面平整,向穿刺纱没有烧蚀露头,较好的镶嵌在碳基体中(图2(a));图2(c)放大形貌显示,纤维端面顶部与碳基体产生了一定程度的界面脱粘,裂纹宽30~40 μm。进一步观察裂纹内部(图2(f)),未发现火焰烧蚀痕迹,证明穿刺纱界面烧蚀过程结构较完好。喉衬入口段以极端严苛的迎流模式遭受高温燃气烧蚀,但由图2可知,其烧蚀面并未产生烧蚀凹坑、缺陷等薄弱结构,这说明细编穿刺C/C喉衬材料入口区微结构具有较好的协同抗烧蚀性能。由图2还可发现,烧蚀面有颗粒状沉积物覆盖(图2(a)),EDS分析显示这种沉积物主要为碳元素(图2(e)),这是在发动机工作末期,燃气中烷烃类分子因气流速度大幅减缓而热解附着在烧蚀表面形成的。

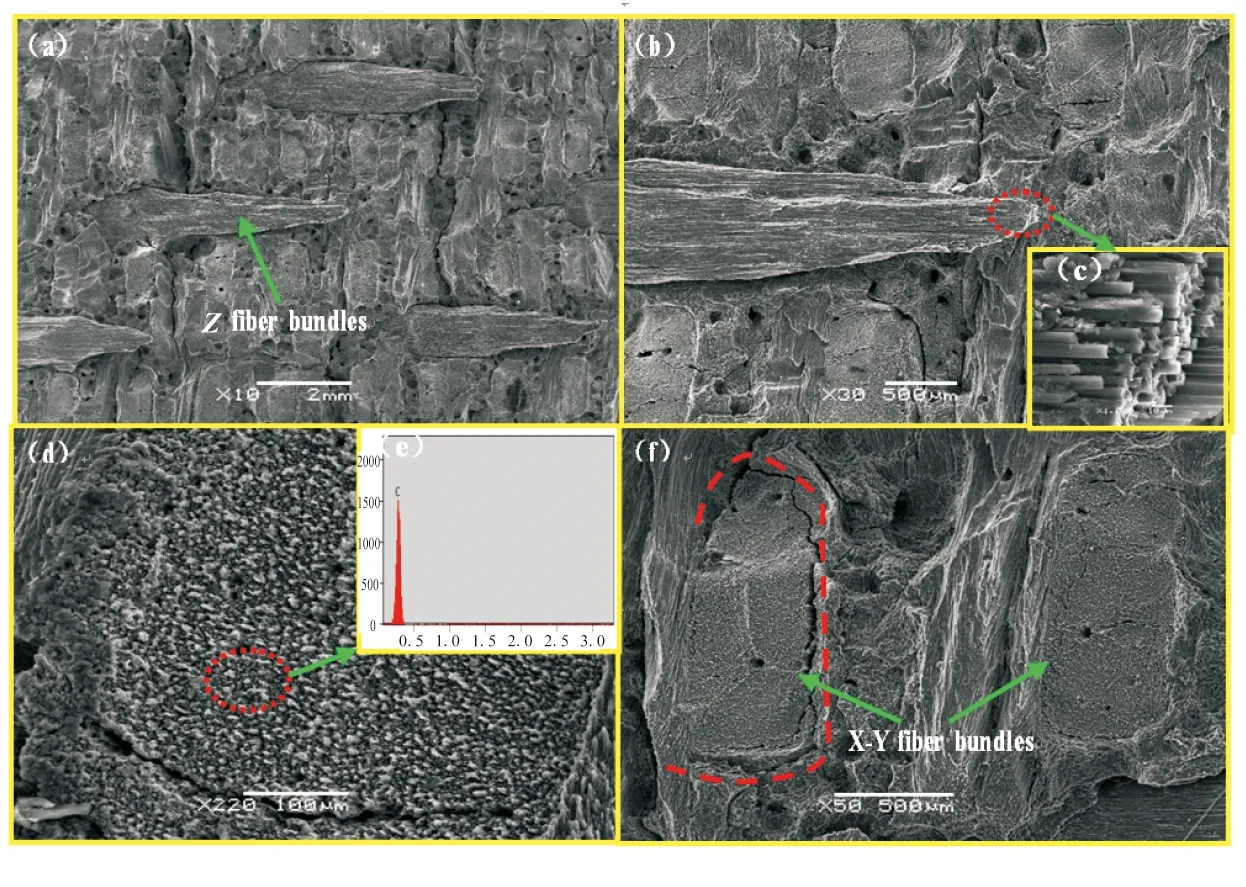

图3为喉部区域C/C材料烧蚀微观形貌。烧蚀面穿刺纱呈平铺态烧蚀裸露(图3(a)),部分已剥落,穿刺纱间烧蚀区有大量微裂纹(图3(a)),主要为-向无纬布束界面的脱粘裂纹及其束内裂纹,这与入口区烧蚀微结构有明显差异。碳纤维束内部裂纹长(0.3~0.4)mm,其将纤维束分割为多个孤岛(图3(b));邻近纤维束的界面裂纹已相互贯通,在面内垂直穿刺纱扩展(图3(a)),但延伸到向穿刺纱界面后不再扩展,在穿刺纱间形成长2~3 mm的横向裂纹,表明烧蚀面穿刺纱阻止了纤维束脱粘裂纹的扩展。进一步观察,发现裂纹内部纤维明显烧蚀变细(图3(f)),说明纤维束界面裂纹是烧蚀过程产生的。对比入口区烧蚀形貌,喉部区域烧蚀损伤明显严重,由于两个区域烧蚀面纤维排布(见图1)有一定差异,这说明纤维交织模式会影响烧蚀损伤。

图3 喉部区域不同放大倍数下烧蚀微观形貌(a)×10、(b)×50、(c)×1000、(d)×1000、(e)×50、(f)×1000Fig.3 Micro-morphologies of the throat region after ablation(a)×10,(b)×50,(c)×1000,(d)×1000,(e)×50,(f)×1000

极端高温环境热载荷的冲击和高压AlO凝相粒子的侵蚀作用下,喉衬材料在缺陷以及界面等薄弱区更易产生损伤、形成裂纹,高温燃气氧化组分(CO、HO、OH羟基)随之扩散到裂纹中使材料发生氧化进而加剧损伤,从而引起了喉部区域裂纹型烧蚀微结构(图3)。然而,裂纹型烧蚀微结构并未在入口区(图2)形成。喉衬烧蚀结构的差异一方面与燃气的温度、组份浓度和流速有关,但同时编织结构对烧蚀微结构的影响更加显著。尽管穿刺增强结构在材料内部呈规律态均匀分布,但加工成异形回转结构喉衬后,不同区域的编织结构会产生差异,由于入口段-面无纬布和向穿刺纱呈交织态(见图1),编织单元整体协同烧蚀,有利于提高材料的抗烧蚀性能;喉部区域向穿刺纱呈平铺态整体烧蚀,而-面碳纤维束端头以迎流模式烧蚀,这样穿刺纱烧蚀裸露后会整体剥离,并使烧蚀面结构单元完整性遭到破坏,从而引起烧蚀损伤。图4为出口段微观形貌。烧蚀面有少量碳基沉积物(图4(d)),向碳纤维束界面出现了局部脱粘(图4(f))。可以发现,烧蚀面穿刺纱呈半裸露态,其尖端有纤维断裂痕迹(图4(b)),而尾端与基体紧密结合,说明裸露的穿刺纱仍具有抗烧蚀能力。高温燃气通过喉部将化学热能转化为动能后流速成倍提高,机械冲蚀作用增加,使穿刺纱尖端发生了局部断裂破坏。出口段向穿刺纱与-向纤维也呈交织态,尽管烧蚀形貌与入口区有差异,但烧蚀后型面仅有少量裂纹,且穿刺纱仍然较好地与基体保持结合,其烧蚀微结构和入口区接近,证明烧蚀面-向纤维和向穿刺纱的交织模式对烧蚀微结构有一定影响。

图4 出口段烧蚀微观形貌(a)、(b)、(c)、(d)、(f)及能谱(e)Fig.4 Micro-morphologies(a),(b),(c),(d),(f)and energy spectrum(e) of the throat insert outlet region

2.2 烧蚀损伤分析

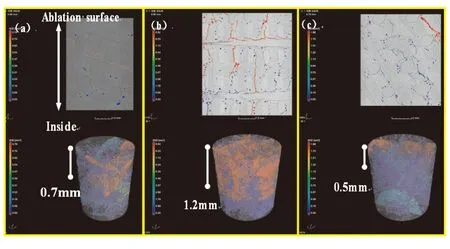

图5为喉衬烧蚀后不同区域μ-CT三维结构,采用颜色标识材料内部细观尺度孔隙/缺陷分布,其中红色代表大尺寸孔隙。可以发现,大尺寸孔隙在烧蚀面附近呈聚集态分布,结合SEM结果推断,这是由纤维/基体界面脱粘裂纹向材料内部扩散引起的损伤,其中喉部区域损伤深度为1.2 mm,而入口段、出口段损伤层相对较浅(0.5~0.7 mm)。μ-CT能检测出细观尺度缺陷尺寸和体积(检测精度10 μm),由检测结果可计算出单位体积内损伤含量,根据图5估算出入口段、喉部、出口段损伤层缺陷占比分别为4.3%、12.7%、4.8%,可见喉部区域损伤更严重。主要是因为该区域向穿刺纱呈平铺态烧蚀后整体剥离,并使烧蚀面结构单元完整体遭到破坏,形成了大量界面脱粘,并在燃气冲蚀下进一步加剧了损伤。

图5 烧蚀后不同区域μ-CT三维结构((a)入口部位,(b)喉部及(c)出口部位)Fig.5 Three-dimensional μ-CT structures in different regions after ablation((a) Inlet,(b)Throat,(c)Outlet)

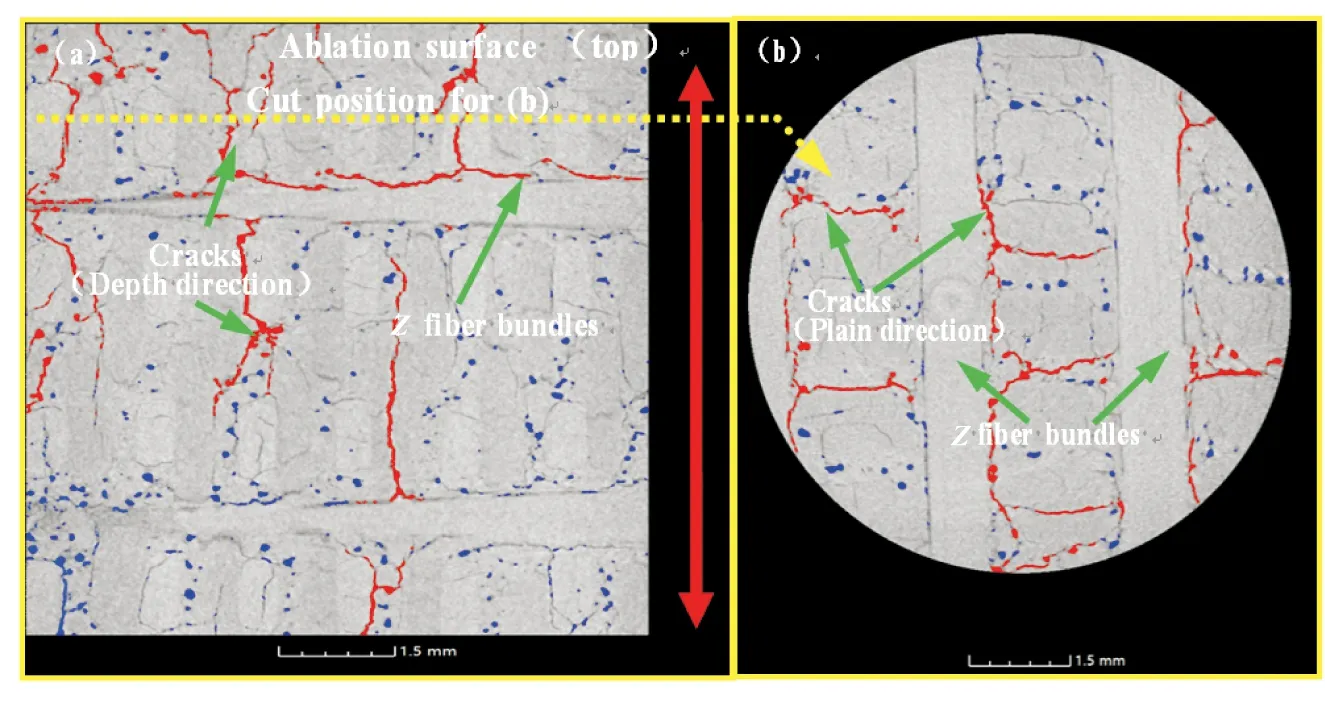

图6为喉部区域不同深度层面的细观结构。纤维束脱粘裂纹由烧蚀面向内直线延伸到向纱界面后发生偏转,裂纹直线扩展的受阻限制了深层损伤的进一步扩大。图6(b)为距烧蚀面0.8 mm深度的平面切层形貌,纤维束界面脱粘裂纹在材料内部横截面内的扩展也仅在相邻穿刺纱形成的区域内,这与烧蚀面的微观结构相近。可见,材料在烧蚀过程形成的界面脱粘裂纹,无论纵深面、还是横向面,其扩展都受到了材料内部密布穿刺纱的阻挡。由此推断,烧蚀过程由界面脱粘形成的损伤仅发生在烧蚀面浅层区域,不会对喉衬的热结构安全造成影响。

图6 喉部区域不同深度层面细观结构((a)深度切层(b)局部平面切层)Fig.6 Meso-scopic structures with different depth of the throat region ((a)Depth direction section,(b)Plain direction section)

2.3 烧蚀机理分析

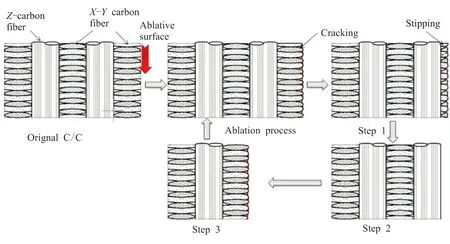

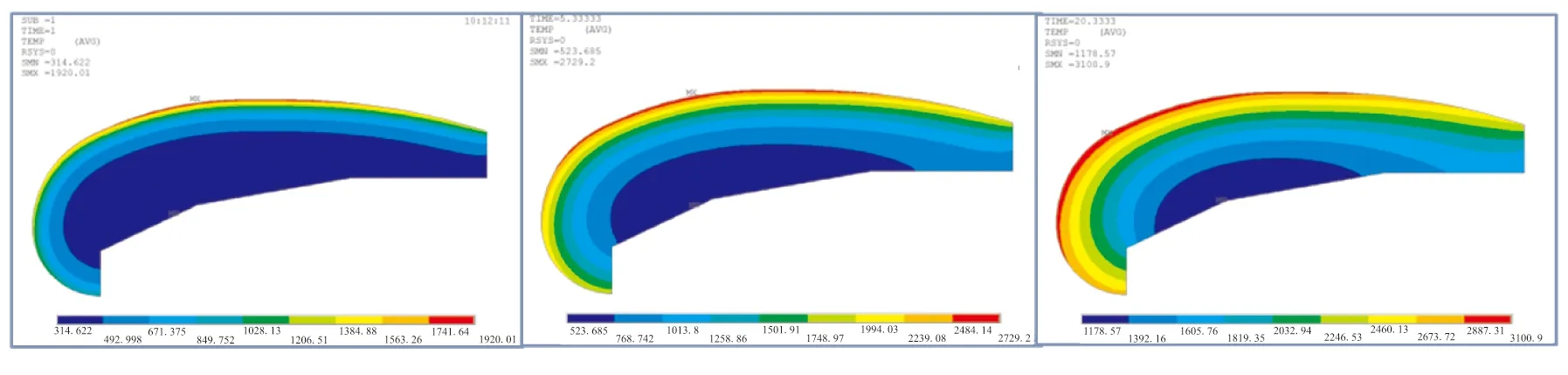

综合穿刺C/C材料烧蚀损伤特征建立了烧蚀损伤模型,见图7。发动机点火后喉衬烧蚀面温度快速攀升,工作1 s时烧蚀面温度达1920 K、5 s后温度达2927 K(燃气冲刷不同时间喉衬内部温度模拟计算结果见图8)。碳纤维径、轴向热膨胀随温度升高呈增加趋势,但其径向热膨胀增长更快,2500 K时PAN基碳纤维轴向线膨胀系数约 2×10K,径向线膨胀系数约10×10K,同时碳基体的线胀系数也随温度的增加呈增加的趋势。由于3D穿刺预制体在、、三个方向都有纤维增强,因此随着温度的升高由纤维径向和基体热膨胀产生的内应力受三向增强编织单元的约束而转化为内应力挤压界面,在穿刺纱束、铺层纤维束界面形成压应力。烧蚀开始后,烧蚀面呈平铺态的穿刺纱在燃气冲刷下首先烧蚀剥离,编织单元内部碳纤维束失去约束,由热膨胀产生的界面压应力相应释放,弱化了该区域纤维束界面性能。加之材料制备过程存在孔隙缺陷,使纤维束界面薄弱区在高温焰流冲蚀下产生脱粘,形成损伤。但由于穿刺纱对裂纹的限制及诱导偏转作用,热环境对未损伤区界面的增强效果阻碍了界面裂纹的深度扩展。这样,燃气焰流冲刷下,烧蚀面不断推移,同时损伤也在动态扩展,但损伤层始终限制在浅层区域,不再扩大。

图7 烧蚀机理模型Fig.7 Ablation mechanism model

综上,穿刺C/C材料烧蚀过程,其表面特定区域还存在烧蚀损伤层。尽管穿刺C/C喉衬优异的抗烧蚀性能已得到相关研究证实,但显然界面脱粘损伤的存在不利于烧蚀性能的进一步提升。本研究结果显示,烧蚀处预制体纤维排布和走向对烧蚀损伤有着重要影响,合理的纤维预制体设计将有利于提升构件的抗烧蚀性能。因此,为得到更高性能的喉衬材料,应发展适应喉衬烧蚀结构的仿形预制体。

(a)t=1 s (b)t=5 s (c)t=20 s图8 不同烧蚀时间下的侯衬内部温度变化Fig.8 Temperature field of throat under ablation process

3 结论

(1)穿刺C/C喉衬固体火箭发动机烧蚀后,喉部区域形成了大量微裂纹,裂纹位于穿刺纱之间,长约2~3 mm;入口段和出口段穿刺纱呈半裸露态,烧蚀面有少量裂纹。

(2)穿刺C/C复合材料的烧蚀微结构与烧蚀面编织结构密切相关。当烧蚀面穿刺纱为平铺态时,烧蚀过程碳纤维束界面产生脱粘,形成深约1.2 mm的损伤层;穿刺纱与无纬布为交织态时,界面少量脱粘,形成深0.5~0.8 mm损伤层。

(3)穿刺纱对纤维束脱粘裂纹的诱导偏转及扩展限制,以及热环境下热应力对穿刺纱、无纬布界面性能的增强作用,阻碍了界面裂纹的深度扩展,烧蚀损伤仅在浅层区域。