低温点火条件下固体发动机组合药柱的粘接界面力学响应分析①

李倩格,乌布力艾散·麦麦提图尔荪,吴艳青*,党进锋

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.西安现代控制技术研究所,西安 710065)

0 引言

固体发动机具有结构简单、运行可靠、性能稳定、使用方便等特点,已被广泛用于导弹武器与航天运载领域。当固体发动机在制造、运输、储存和点火等过程中承受不同的载荷作用时,其界面处会产生较大变形,从而导致界面脱粘,可能导致发动机的燃面会突然增大,造成内压急剧上升,会使发动机推力特性畸变甚至爆炸等灾难性事故。对于自由装填式的发动机而言,常采用有较高抗压强度的双基推进剂,且药型简单,药柱强度问题不突出。因此,相对贴壁浇注式发动机,对自由装填式发动机结构完整性分析的研究较少。随着自由装填式药柱内孔形状日益复杂,如星孔加端燃双推力的组合装药,这类装药结构多次发生低温点火故障,需进行装药结构完整性分析。

GUO等针对低温点火载荷下固体发动机的性能优化进行了粘弹性结构分析,研究了衬层材料性能对沿衬层/推进剂界面的应力-应变分布的影响,指出为了降低界面应力,提高固体发动机的使用安全性,从界面应力的角度考虑,应采用低模量、低热膨胀系数和高泊松比的衬层。王鑫等选用 Tresca应力值来衡量界面剪应力变化及分布规律,并假设疲劳-蠕变交互损伤作用下粘接界面的耦合损伤与推进剂耦合损伤规律相同,研究了温差/重力载荷和温差/实测振动载荷联合作用下对立式贮存状态推进剂粘接界面损伤分布的影响。结果表明,两种载荷历程下剪应力沿界面路径分布规律相近。邓康清等等分析了固化降温和点火升压过程中药柱/壳体有无粘接两种情况下发动机的受力情况的不同,壳体/药柱间全粘接的发动机低温点火下的药柱变形大,造成药柱结构超过变形极限和受力极限而导致结构破坏。邱欣等通过分析主应力研究了不同载荷下界面分布及损伤情况,预估了环境温度变化对发动机界面造成的损伤分布情况。

以上计算模型中假设界面粘接良好,通过分析粘接面的最大主应力、轴向应力与剪应力等来判断界面是否损伤,未考虑到界面处裂纹的萌生、扩展及脱粘失效。为了分析和预测粘接结构的开裂和裂纹扩展过程,界面脱粘可采用基于内聚力模型的有限元数值方法进行研究。由BARENBLATT和DUGDALE等提出的内聚力模型(cohesive zone models,CZMs)是研究粘接界面的主要理论之一,由NEEDLEMAN、TVERGAARD等逐步完善,当前已被广泛用在界面损伤分析中。ZHOU、NIU、马晓琳等将内聚力模型应用于推进剂/绝热层粘接界面的脱粘研究,通过界面脱粘试验和仿真结果对比指出,内聚力模型能很好地应用于描述推进剂/绝热层界面的Ⅰ、Ⅱ型脱粘过程。ÖZÜPEK等用内聚力模型研究了固体发动机的二维粘接界面结构的脱粘发生和扩展。周盼等分析了过载下发动机的三维粘接界面结构脱粘,指出随着初始脱粘面积的不断增大,导致界面损伤的临界过载趋于一个极限值。这些内聚力模型未见用于组合药柱的界面损伤及力学响应研究。

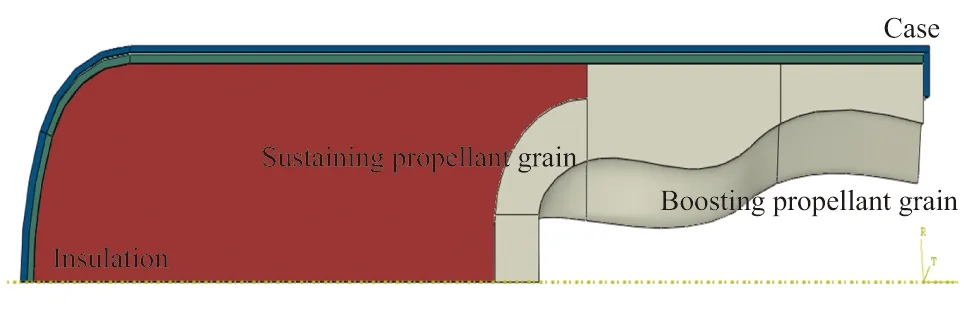

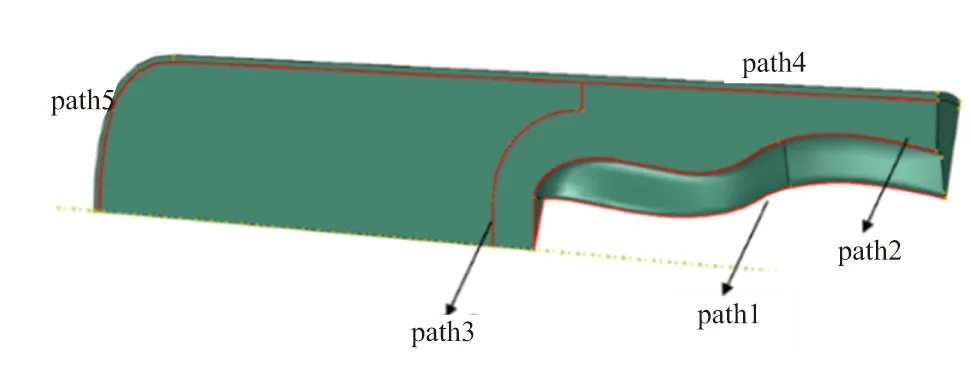

组合药柱是具有多界面的复杂结构,如图1所示,包括增速段药柱、续航段药柱、包覆层和壳体,存在续航段药柱/增速段药柱、续航段药柱/包覆层、增速段药柱/包覆层三个界面,在温度载荷、燃气冲击等载荷下,容易发生界面脱粘。

图1 发动机装药三维模型Fig.1 3D model of the motor grain

本文基于内聚力模型,建立了三维粘接界面损伤演化的计算模型,分析了组合药柱结构在低温点火内压载荷下的力学响应及界面损伤分布情况。

1 计算模型

1.1 有限元模型

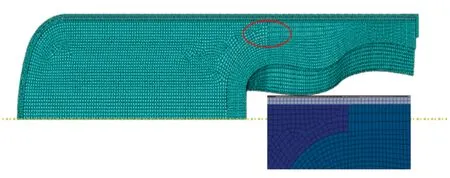

本文研究对象是两级星孔端燃装药的药柱结构,建模过程中,对增速药柱、续航药柱、包覆层和壳体分别建模,并依据实际对续航段药柱/增速段药柱界面、续航段药柱/包覆层界面、增速段药柱/包覆层界面进行粘接,根据发动机循环对称性,使用Abaqus软件建立1/16模型进行分析,如图1所示。药柱总长度为405 mm,药柱外径为74.5 mm。在发动机模型基础上进行单元划分,划分了49 507个六面体网格和996个四面体网格,如图2所示。

图2 发动机装药有限元网格Fig.2 Finite element mesh of motor grain

1.2 材料性能

参考文献[18-19]中的数据,推进剂采用改性双基推进剂,零应力点温度65 ℃。根据线性粘弹性及热流变简单材料假设,续航段和增速段推进剂应力松弛模量的表达式为

(1)

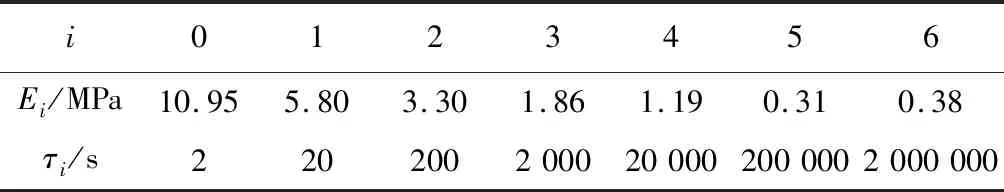

增速段推进剂应力松弛按照 Prony 级数给出:

()=2053+203713exp[-(2502)]

(2)

续航推进剂模量的Prony级数见表 1。

表1 推进剂模量的Prony级数Table 1 The parameters of Prony series of propellant stress relaxation modulus

位移因子函数式WLF方程为

(3)

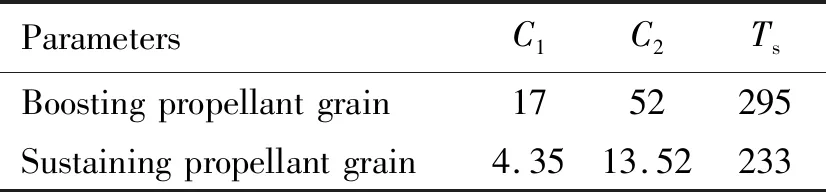

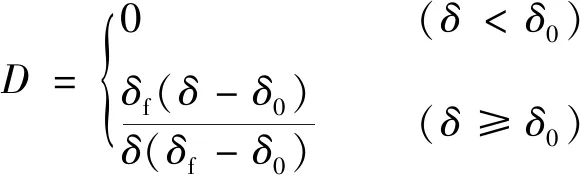

增速段、续航段推进剂的参数如表2所示。

表2 推进剂WLF参数Table 2 The WLF parameters of propellant

该模型中主要涉及四种材料,其中包覆层、壳体视为弹性材料,药柱为各向同性粘弹性材料,各材料的具体参数如表3所示。

表3 材料性能参数Table 3 The property parameters of materials

1.3 界面损伤演化模型

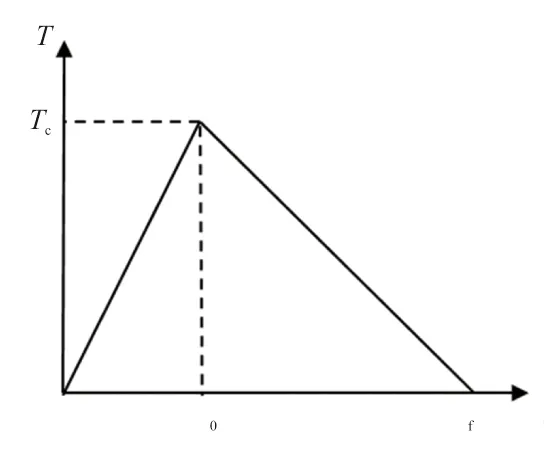

本文选用了双线性内聚力模型对各个粘接界面的损伤演化进行仿真分析。双线性内聚力模型示意图如图3所示,界面主要经历弹性段、损伤段和完全失效段三个阶段。内聚力模型从具有软化特性的牵引分离关系的角度来描述断裂过程。

图3 双线性内聚力模型Fig.3 Bilinear cohesive model

图3中,是粘接界面之间张力;是界面相对位移;是张力的最大值,即断裂强度;是张力达到最大值时的界面张开位移,称为临界位移,当界面张开位移超过这个值时,界面即开始出现损伤;是界面完全失效时的界面之间的最大位移,也称失效位移。

斜率代表着内聚模型的初始刚度,而-曲线下的面积是材料的内聚断裂能。牵引力-位移法则满足:

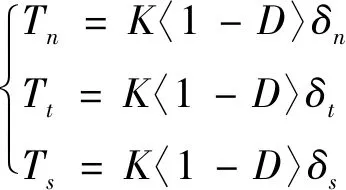

(4)

其中,下标、、分别对应法向和两个切向;为损伤变量:

(5)

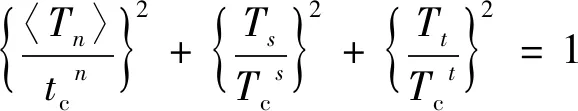

本文采用的损伤起始准则为

(6)

式中 〈〉为MaxAuley算子。

〈〉=(+||)2

(7)

参考文献[21]中的数据,假设法向、切向界面参数一致,界面强度取1 MPa;斜率取8 MPa/mm;断裂能取0.17 kJ/m。

1.4 载荷分析和边界条件

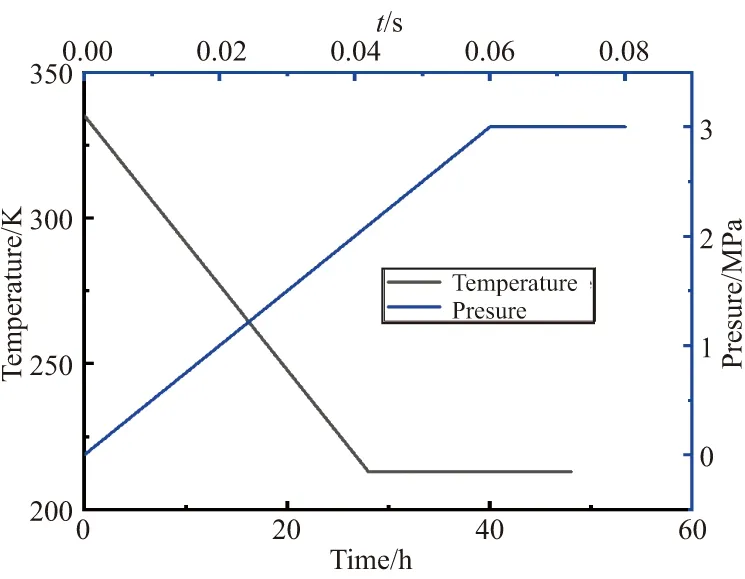

将零应力温度为 65 ℃的药柱,历时28 h,降温到-40 ℃,保温20 h。点火时的燃气内压载荷在低温-40 ℃的环境中,0.06 s时建压至3 MPa,如图4所示。

图4 加载条件Fig.4 Loading situation

实际点火增压过程往往是不稳定的加压过程,燃烧室内压强与推进剂/壳体间隙内的压强以不同的速率增加,考虑间隙内有无压强两种极端情况,即间隙有压强并达到3 MPa和间隙无压强。

续航段药柱/增速段药柱界面、续航段药柱/包覆层界面、增速段药柱/包覆层界面均为粘接边界条件,金属壳体前端约束轴向位移,根据循环对称性,为模型施加对称边界条件。

2 低温点火受力情况分析

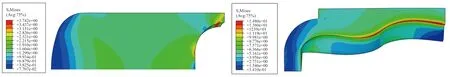

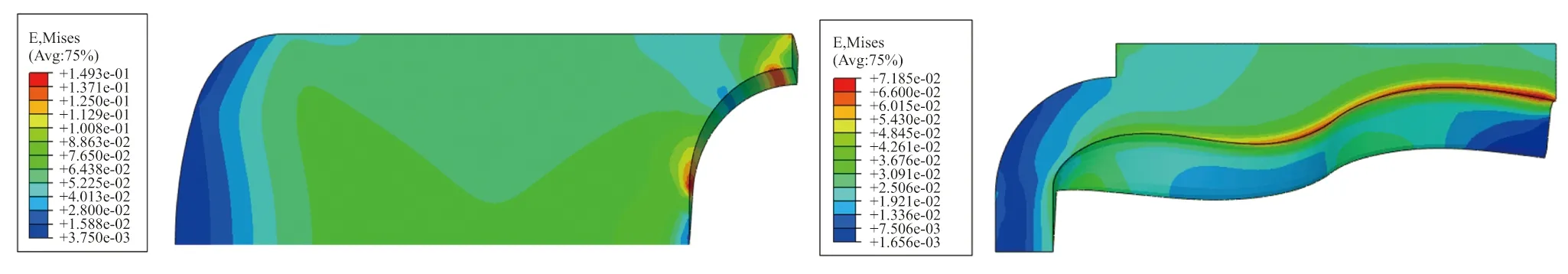

在低温点火工况下,当壳体/包覆层间隙存在压强时,药柱Von Mises应变场分布如图5所示,药柱最大Von Mises等效应变为5.68%,集中在续航段药柱端部。当壳体/包覆层间隙无压强时,药柱Von Mises应变分布如图6所示,整体上药柱等效应变比间隙存在压强时的应变大。从图6(a)、图7(a)可看出,续航段药柱最大Von Mises等效应力、应变为3.74 MPa、14.93%。最大应力应变集中在两种药柱界面处。从图6(b)、图7(b)可看出,增速段药柱最大Von Mises等效应力、应变分别为14.80 MPa、7.19%,最大应力应变集中在药柱内孔处。王增辉等设计了一种模拟发动机的快速充压试验系统,指出慢充试验时,压差较小,药柱变形小,当进行快充试验时,建压速度越快,压差越大,药柱变形相应变大。本文计算结果中,壳体/包覆层间隙无压强时,整体压差大,药柱整体变形大,与文献中所得的试验结果相吻合。

(a) Sustaining propellant grain (b) Boosting propellant grain

(a) Sustaining propellant grain (b) Boosting propellant grain

图5 间隙存在压强作用下药柱Von Mises应变场分布Fig.5 Von Mises strain distribution of the grain with load in the gap

为进一步研究在低温点火工况下药柱内孔处和界面的Von Mises等效应变分布,在组合药柱的三维模型上选出5条路径线,path1、path2特征线方向沿药柱内孔轴向,path3、path4、path5分别为两种药柱界面及增速药柱/包覆层、续航药柱/包覆层界面路径,其具体分布如图8所示。

图8 某固体发动机各特征线标识图Fig.8 Characteristic line marking of SRM

图9给出了在间隙无压强情况下组合药柱沿5条特征线的Von Mises等效应变、应力分布情况,这里path3分别选取增速段药柱界面path3-1和续航段药柱界面path3-2。续航段药柱在低温载荷下的模量低于增速段药柱,从图9(a)看,整体上续航药柱的应变虽高于增速药柱的应变,在图9(b)中其应力值却低于增速药柱的应力。横坐标是特征线上各点到最左端点的实际距离。在低温点火工况下,续航药柱在path5续航药柱/包覆层界面的应变在靠近三界面连接处有明显的上升,同时续航药柱界面path3-2处存在应力应变集中现象;增速药柱的最大应力应变集中在path2内孔弧形段处。

(a) Equivalent strain (b) Equivalent stress图9 各特征线应力应变分布Fig.9 Change of Von Mises stress and Von Mises strain along characteristic line

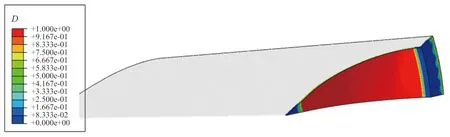

在低温点火工况下,当壳体/包覆层间隙有压强时,界面损伤因子为0,界面粘接性能良好,因此不会发生脱粘现象。当壳体/包覆层间隙无压强时,包覆层与药柱界面(path4、path5)粘接性能良好,而两种药柱界面(path3)的损伤因子分布如图10所示。从图10可看到,增速段/续航段药柱界面发生较大面积的脱粘失效,低温点火工况下,壳体/包覆层间隙无压强时,path3处为界面最薄弱部分。

图10 组合药柱界面path3损伤变量Fig.10 Distribution of damage in the path3 interface

3 组合药柱结构界面脱粘影响因素

3.1 界面材料参数对界面脱粘的影响

针对低温点火工况下壳体/包覆层间隙无压强时组合药柱最薄弱部分path3界面,讨论了界面刚度、强度、断裂能对组合药柱界面损伤的影响规律。图11给出了界面刚度对组合药柱界面path3的影响,保持界面参数强度、断裂能不变,界面刚度分别取8、50、100、500、1000 MPa/mm。粘接刚度越小,path3上界面损伤的范围越广。将界面刚度增大到500 MPa/mm时,界面脱粘面积随着界面刚度的增大不再发生显著变化。

图11 不同界面刚度下组合药柱界面损伤 沿path3的变化曲线Fig.11 Interface damage change along path3 of the mixed grain with interface stiffness

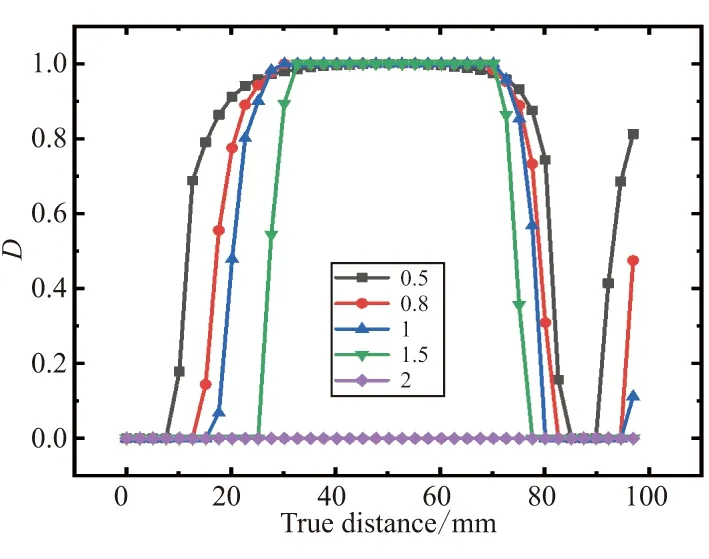

图12给出了界面断裂能对组合药柱界面path3的影响,保持界面刚度、强度不变,界面断裂能分别取0.17、0.5、1、3、5 kJ/m。断裂能越小,path3上界面脱粘的范围越广,当断裂能增大到1 kJ/m时,续航段/增速段药柱界面损伤系数均未达到1,此时界面出现不会发生脱粘;断裂能增大到3 kJ/m时,界面损伤因子不再随着断裂能的增大发生显著变化。图13给出了界面强度对组合药柱界面path3的影响,保持刚度、断裂能不变,界面强度取0.5、0.8、1、1.5、2 MPa。粘接强度越低,path3上界面脱粘的范围越广,当界面强度增大到2 MPa时,path3上损伤因子为0,界面粘接良好。

图12 不同界面断裂能下组合药柱界面损伤 沿path3的变化曲线Fig.12 Interface damage change along path3 of the mixed grain with deferent fracture energy

图13 不同界面强度下组合药柱界面损伤 沿path3的变化曲线Fig.13 Interface damage change along path3 of the mixed grain with deferent interface strength

3.2 续航段推进剂模量对界面脱粘的影响

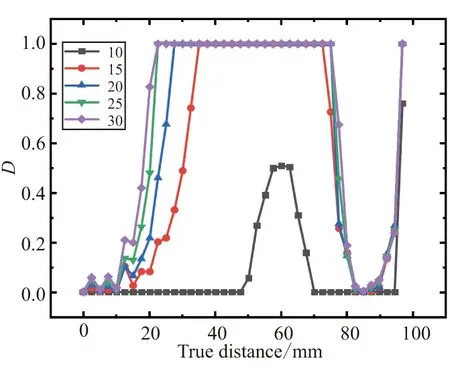

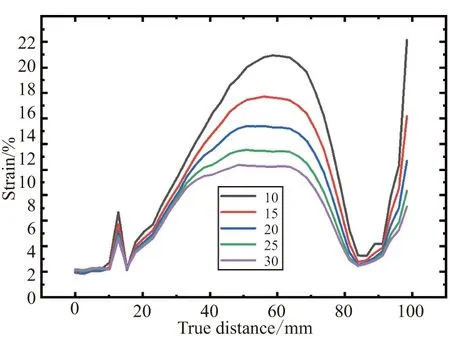

GUO、栗永峰等的研究中指出,界面两端模量较低的材料性能会显著影响界面应力,为讨论续航段推进剂瞬时模量对界面性能的影响,保持壳体、包覆层、增速段及界面参数不变,续航段推进剂瞬时模量分别取10、15、20、25、30 MPa研究。计算结果如图14所示,随着其瞬时模量的降低,续航段/增速段药柱界面损伤脱粘的范围减小,当瞬时模量降到10 MPa时,界面粘接良好。

图14 不同续航段推进剂初始模量下组合药柱界面 损伤沿path3的变化曲线Fig.14 Interface damage change along path3 of the mixed grain with propellant Young's modulus

在第2章的分析中指出,续航药柱在path3-2续航推进剂/包覆层界面处存在应力应变集中现象,增速药柱的最大应力应变集中在path2内孔弧形段处。这里针对path3-2、path2分析续航段药柱初始模量的改变对整体力学性能的影响。如图15所示,随着模量的减小,图15(a)中续航段药柱的等效应变显著增大,图15(b)中增速段药柱的等效应变虽减小但幅度较小,说明续航段药柱模量的减小会增大药柱应变集中现象,不利于药柱结构完整性的改善。

参考文献[18-19]中的数据,续航段药柱-40 ℃最大压缩率为30.8%,等效应变准则为

(8)

取安全系数为1.5,药柱不出现破坏的条件是≤066≈203,如图15(a)所示。当续航段瞬时模量取10 MPa时,最大等效应力为20.2%,续航段药柱不会发生破坏。

(a) path3-2

4 结论

本文基于内聚力模型,建立了对某装填式固体发动机三维粘接界面脱粘分析的计算模型,对药柱结构在低温点火内压载荷下的界面损伤分布情况及影响因素进行了分析。

(1)壳体/包覆层间隙有无压强对界面脱粘情况的影响明显,在低温点火工况下间隙存在压强时,组合药柱界面粘接性能良好,间隙无压强时组合药柱间发生大面积界面损伤现象,path3处两种药柱界面为整体结构的最薄弱部分。

(2)随着界面强度、断裂能的增大,界面脱粘面积越小,粘接越好,利于药柱结构完整性的改善,刚度越大,损伤越小。当界面强度增大到2 MPa时,界面粘接良好。界面刚度增大到500 MPa/mm时,界面的脱粘面积不再随着参数的增大发生显著变化,仍会出现界面脱粘现象。

(3)随着续航段药柱瞬时模量的降低,续航段/增速段药柱界面脱粘的范围减小,但续航段药柱的等效应变会显著增大。当续航段推进剂瞬时模量取到10 MPa时,界面粘结良好,且续航段药柱不会出现破坏。