厌氧膨胀颗粒污泥床反应器水力优化数值模拟研究

吴泓磊,王 军

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

1 研究背景

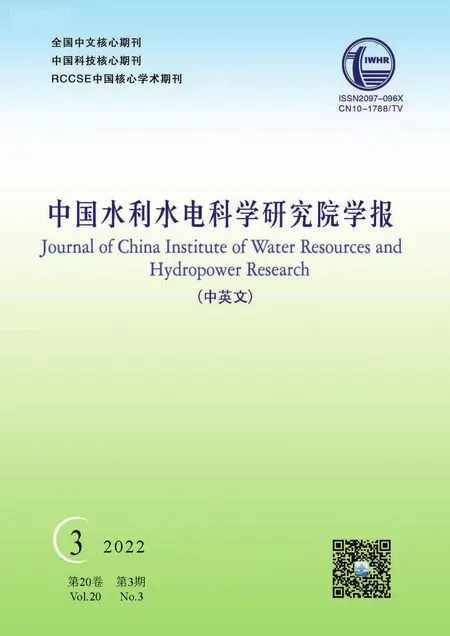

厌氧膨胀颗粒污泥床(EGSB)是在UASB反应器基础上发展起来的第三代厌氧反应器,具有占地面积小,容积负荷和抗冲击能力高等优点[1]。近年来,许多学者利用CFD数值模拟方法对EGSB反应器进行研究[2-4],但多以反应器内水力条件为唯一评价指标,不能很好地反映反应器处理效率的变化情况[5]。为此,一些研究者尝试将流体力学模型与生化反应数学模型结合,旨在更加真实准确地反映反应器内传质情况极其对消化过程的影响[6-7]。Climent等[8]将活性污泥模型(ASM1)作为输运方程的源和汇项定义到计算流体力学模型中,构造CFD-ASM模型,对MLE生物反应器进行优化,通过改变壁面套管的形状和尺寸以及搅拌器的位置和方向,增加平均停留时间和流动均匀性,降低了缺氧区短流的影响,提高了反应器的反硝化效率。Jixiang Yang等[9]建立了计算流体力学与生物动力学相结合的EGSB反应器三维模型,模拟了反应器内流场及丁酸、丙酸和乙酸污染物降解速率分布情况,结果表明丁酸和丙酸的降解速率沿反应器中流动方向呈线性下降,而由于降解过程中丁酸和乙酸转化成乙酸盐,导致乙酸盐降解速率沿流动方向先增大后减小,且在不同的反应器截面上,污染物的降解速率分布不同,反应器壁附近的污染物降解速率低于反应器轴处的污染物降解速率。

反应器内污染物的传质影响微生物的生存环境,进而影响反应器处理效率[10]。通过建立流场-生化耦合模型可以更真实地模拟污染物的传质及浓度变化过程。通过模拟反应器内部生化反应,可以直接研究反应器结构改变对处理效率的影响,获得更加直观有效的优化方案。

以组分浓度输运方程源项为接口,导入生化反应数学模型,为流场-生化耦合模型的建立提供了可能[6]。利用CFD数值模拟也可实现对反应器结构的优化[11]。结合Jixiang Yang等处理低浓度挥发酸废水试验,构建CFD-厌氧消化耦合模型,对EGSB反应器内部流场及污染物的传质过程进行数值模拟研究,从改善污染物传质效果及微生物生存环境的角度对反应器结构进行优化。

2 模型构建

2.1 几何模型构建 构建EGSB反应器模型如图1,反应器由布水区、厌氧污泥区和污泥悬浮区组成。布水区起调节流量作用,进水经布水区布水板进入反应器,布水板上共设开孔12个,每个开孔直径0.01m,从而实现均匀布水。厌氧消化反应主要发生在厌氧污泥区,污泥悬浮区主要由膨胀污泥组成,厌氧消化反应发生量较少。模型规格参考Jixiang Yang等处理低浓度挥发酸废水试验研究的EGSB反应器模型,内径0.05 m,高1.0 m,厌氧污泥区高0.46 m,布水区高0.03 m。

图1 EGSB反应器几何模型

2.2 数学模型构建 模拟求解的控制方程主要包括连续性方程、动量守恒方程和组分浓度输运方程[12]。

式中:u为流体速度,m/s;ρ为流体密度,g/cm3;μ为动力黏性系数,Pa·s;p为流体微元体上的压力,Pa;F为微元体上的体积力,N;cS为组分S的浓度,mg/L;DS为组分S的扩散系数,m2/s;SS为源项,表示单位流体中组分S的反应发生率。

EGSB反应器内发生的生化反应主要是厌氧消化反应,模拟反应的数学模型根据厌氧消化数学模型(ADM1)构建。由于模拟参考的处理低浓度挥发酸废水试验中进水污染物主要为丁酸、丙酸和乙酸,因此构建模型时只选取ADM1中与此三种污染物有关的数学模型。

根据ADM1写出三种污染物的生化速率系数和动力学速率矩阵方程[13]如表1。

表1 污染物组分的生化速率系数和动力学速率

根据表1,在厌氧反应过程中,丁酸、丙酸和乙酸分别有不同的浓度增减渠道,其中丁酸和丙酸在模拟中只有降解生成乙酸的过程,故生化速率系数为-1,而乙酸由于既有自身的降解过程,同时还有因为丁酸和丙酸的降解而生成乙酸的过程,故乙酸的生化速率系数除了-1之外还有与丁酸和丙酸相关的两个系数,即 0.8(1-Ybu)和 0.57(1-Ypro)。

因此,根据表1所列的矩阵方程,写出三种污染物的生化反应速率方程,嵌入组分浓度输运方程源项,得到丁酸、丙酸和乙酸三种污染物的组分质量守恒方程如下:

式中:cbu,cpro和cac分别为丁酸、丙酸和乙酸污染物浓度,mg/L;km,c4、km,pro、km,ac分别为丁酸、丙酸和乙酸最大比降解速率,kgCOD/[kgCOD·d];KS,bu、KS,pro、KS,ac为半饱和值,kgCOD/m3;X为污泥浓度,mg/L;Ypro、Yc4分别为微生物对丙酸和丁酸的产率,kgCOD/kgCOD。

上式中的扩散系数用Wilke-Chang公式[14]估算:

式中:T为溶液温度,常温下298K;μ为水的黏度,0.8937×10-3Pa·s;M为水的摩尔质量,18 kg/kmol;φ为水的缔合参数,2.6;VS为溶质S在正常沸点下的分子体积,丁酸、丙酸和乙酸分别为112 cm3/mol、96 cm3/mol和 74 cm3/mol[14-15]。据此得出式(4)—式(6)中各扩散系数取值:Dbu为 0.92×10-9m2/s,Dpro为1.01×10-9m2/s,Dac为 1.26×10-9m2/s。

对于式中其他参数值的选取,国际水协厌氧消化工艺数学模型课题组已给出一系列推荐值,这些参数的一致性已通过数据检验[13,16]。根据常温条件下(25℃),三种污染物做底物时对应的参数推荐值进行选取。其中:km,c4取0.76 kgCOD/(kgCOD·d),KS,bu取15 kgCOD/m3,Yc4取0.066 kgCOD/kgCOD,km,pro取 0.53 kgCOD/(kgCOD·d),KS,pro取 10 kgCOD/m3,Ypro取 0.05 kgCOD/kgCOD,km,ac取 1.75 kg-COD/(kgCOD·d),KS,ac取60 kgCOD/m3。

模拟中假设反应器内污泥只在厌氧污泥区分布,不考虑反应器运行过程中的污泥膨胀。根据实验实测[9],厌氧污泥在反应器中并非均匀分布,污泥浓度的分布函数如下:

式中h为污泥床区高度,0~0.46 m。

2.3 边界条件及网格划分 模拟过程流场的边界条件根据Jixiang Yang等处理低浓度挥发酸废水试验的实测值选取。反应器的进口条件为速度进口,上升流速为5 m/h,进口丁酸浓度9 mg/L,丙酸浓度8 mg/L,乙酸浓度26 mg/L,出口条件为压力出口,出口压力为46 Pa。近壁面采用标准壁面函数,计算求解采用瞬态求解器。

在反应器中,由于不考虑污泥膨胀的影响,生化反应只在厌氧污泥区进行。将厌氧污泥区(从布水板至0.46 m高度区域)从整个计算域中分割开,在该计算域中嵌入UDF实现对反应器生化反应过程的模拟,采用非结构化四面体网格对反应器模型内部进行网格划分,网格数为1 078 836个。

3 模型验证

利用Jixiang Yang等[9]示踪剂实验和处理低浓度挥发酸废水实验对CFD-厌氧消化耦合模型进行验证。

示踪剂实验是向反应器中一次性注入CaCl2作为示踪剂,通过检测出口处不同时间示踪剂浓度来了解传质情况,从而验证反应器内流体力学和传质模型。模拟结果与实验实测值对比如图2所示,浓度峰值均在750 s左右出现,说明模拟和实验中反应器的水力停留时间均为750 s,在一个水力停留时间内模拟值的相对误差为11%以内,模型可以较好地模拟反应器中组分的传质过程。

图2 污染物传质过程的模型验证

处理低浓度挥发酸废水实验是在反应器稳定运行情况下,控制进水丁酸浓度9mg/L,丙酸8 mg/L,乙酸26 mg/L,在反应器污泥床区5 cm、23 cm和41 cm高度处分别测量水样中三种物质的浓度。三处水样中均未检测到丙酸和丁酸,乙酸浓度分别为19.2 mg/L、3.6 mg/L和1.5 mg/L。模拟结果与实验情况相同,图4反映了处理低浓度挥发酸废水实验的模拟结果和实验中取样点的位置,丙酸和丁酸在反应器5 cm高度时浓度为0 mg/L。图3反映了反应器内乙酸浓度的模拟值与实验实测值,乙酸浓度在5 cm、23 cm和41 cm高度处分别为21.2 mg/L,6.2 mg/L和1.6 mg/L,与实测值差距较小,说明模型可以较好地模拟反应器中污染物的生化反应过程。

图3 厌氧消化反应过程的模型验证

图4 处理低浓度挥发酸废水模拟结果及实验取样点

4 模拟结果与分析

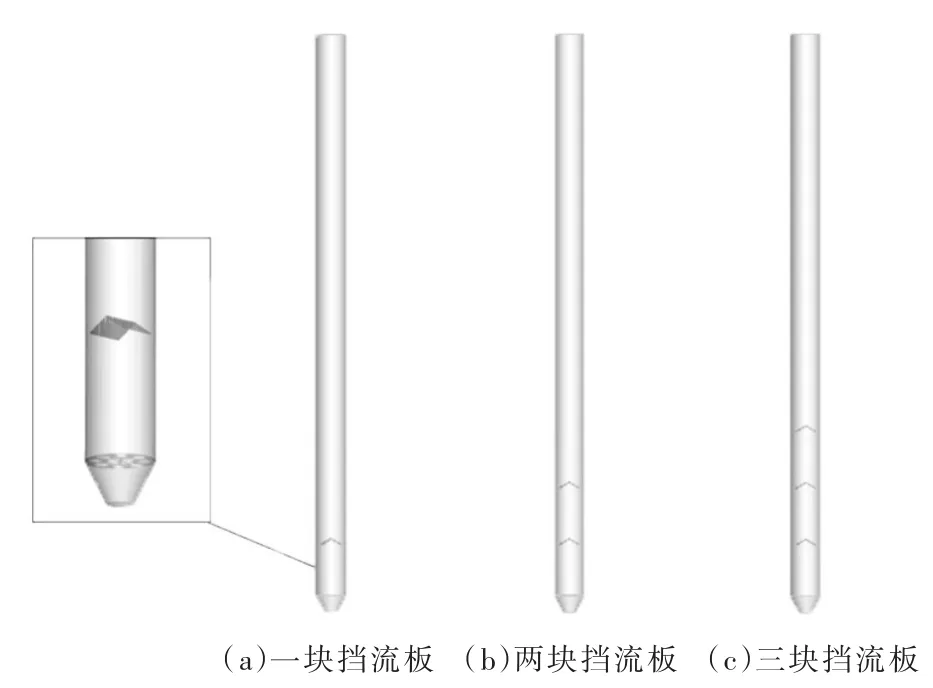

为了更加明显地观察污染物组分在反应器内的传质情况,以乙酸作为进水污染物进行研究,将进水污染物浓度设为500 mg/L。

图5反映了反应器内部流场稳定后污染物浓度分布情况,反应器内部整体流速分布较为均匀,但污染物主要集中在中轴附近,近壁面处浓度很低。污染物进入污泥悬浮区后浓度基本稳定,取污泥悬浮区内截面观察其流速和污染物浓度情况,如图6所示。距截面中心0.01 m处开始形成流速边界层,出现明显流速梯度,同时污染物浓度在此也出现明显梯度,这是由于边界层内流速明显低于主流区流速,污染物的传质方式主要为分子扩散[17],而主流区传质方式主要为对流传质,传质效率较边界层高,因此污染物受进水的推流作用沿主流区轴向传质,横向扩散速率较低,形成近壁面浓度低而中轴附近浓度较高的不均匀分布。

图5 反应器内污染物浓度分布

图6 污泥悬浮区截面流速及污染物浓度

为获得详细的污染物浓度分布数据,在反应器0.08 m、0.18 m、0.28 m、0.38 m、0.48 m和0.58 m高度处各取S1—S6六个断面进行监测,其中由于S6断面位于污泥悬浮区,该断面之后污染物浓度不再变化,故S6断面可以反映出水污染物浓度情况,如图5所示。图7反映了各断面浓度分布情况,由于发生厌氧消化反应,S1至S6断面污染物浓度依次降低,出水污染物浓度为240 mg/L,污染物去除率为51.8%。各断面浓度均呈现中间高两边低的分布,在S3断面靠近壁面处污染物浓度为0,出现0.003 m宽度的死区,且S4—S6断面死区宽度逐渐扩大,分别为0.0048 m、0.006 m和0.0066 m。死区内污染物浓度较低导致反应器近壁面附近污染物降解速率较中轴附近低,这与Jixiang Yang等[9]的研究结果相符。死区的存在不利于反应器内微生物的生长,对反应器内部空间造成了极大的浪费,降低了反应器处理效率。

图7 各断面污染物浓度分布

为了使反应器内污染物浓度分布尽量均匀,减小近壁面附近死区的大小,在反应器中增设挡流板,改变水流流态。

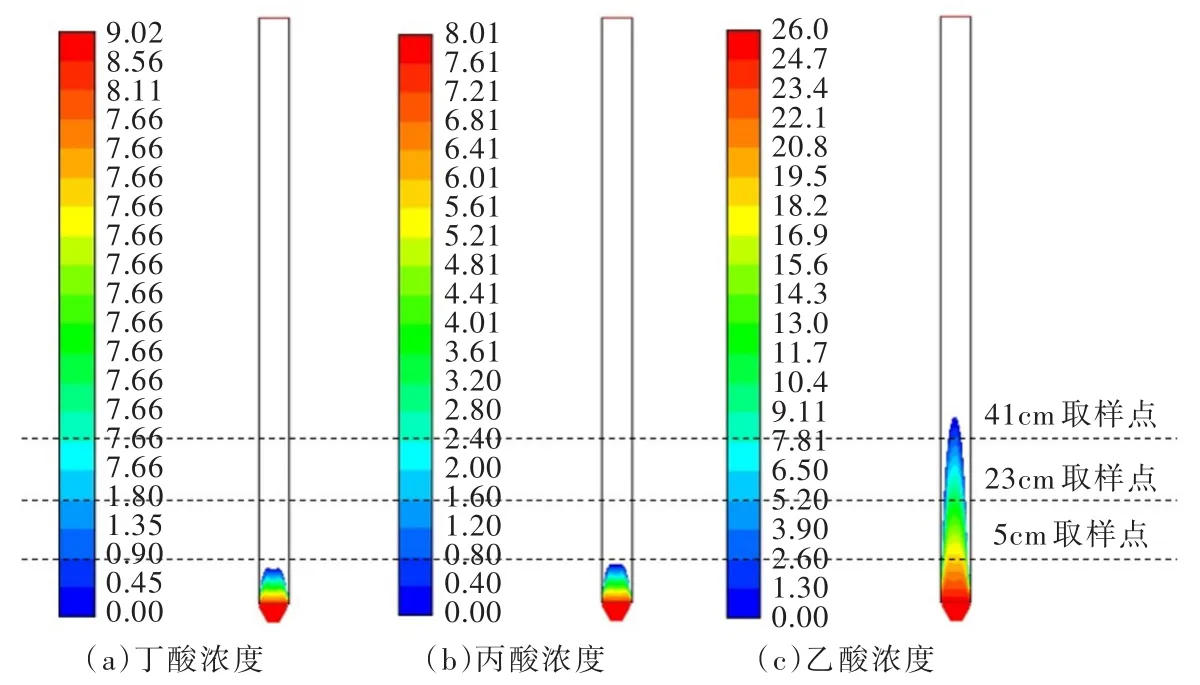

如图8所示,分别在反应器污泥床区0.1 m、0.2 m和0.3 m高度处增设一块、两块和三块挡流板。挡板夹角120°,长0.03 m,边缘距反应器壁0.01 m,如图9所示。

图8 增设挡流板后的EGSB反应器模型

图9 挡流板尺寸

图10反映了增设挡流板后,反应器内部污染物传质情况,由于挡流板的分流作用,中轴处的污染物向挡流板两侧分流,近壁处污染物浓度明显升高。

图10 增加挡流板后反应器内污染物浓度分布

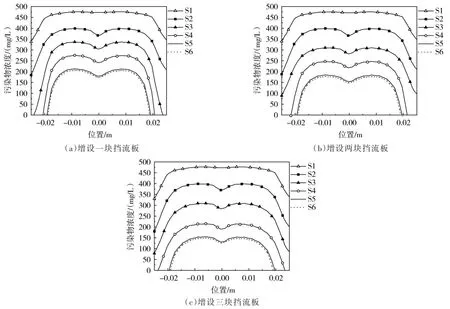

如图11所示,增设一块挡流板后S3断面死区宽度缩小到0.0004 m,较未加挡流板时有了明显减小,污染物去除率为58.7%,较之前也有增加。增设两块挡流板后,S3断面死区消失,虽然S4断面以后死区宽度变化不明显,但S6断面处的最大污染物浓度已减小到200 mg/L,污染物去除率为64.4%,较未加挡流板时有了明显提高。增设三块挡流板后,S4断面处的死区宽度出现明显减小,从未加挡流板时的0.0048 m减小到0.0004 m,同时出水污染物浓度降至150 mg/L,污染物去除率增加到70.2%。说明增加挡流板个数,可使反应器出水污染物浓度进一步减小,处理效率进一步提高。

图11 增加挡流板后各断面污染物浓度分布

5 结论

构建CFD-厌氧消化耦合模型,对EGSB反应器内部流场及污染物传质情况进行了数值模拟研究。模拟结果表明,反应器内污染物受流速边界层的影响,集中在主流区进行对流传质,向边界层扩散效率较低,导致近壁处污染物浓度较低,在一定高度出现死区,导致微生物生存环境恶化,严重影响反应器的处理效率。在反应器0.1 m高度设置挡流板,改变水流流态,使中轴处污染物随水流向近壁面扩散,增加近壁处污染物浓度,可有效减小反应器内死区的体积,改善微生物生存环境,污染物去除率从未加挡流板时的51.8%提高到58.7%。增加挡流板个数也能使改善效果增强,增设两块和三块挡流板时污染物去除率分别为64.4%和70.2%,且死区体积也有明显减小。说明增加挡流板数量可以进一步减小死区体积,提高EGSB反应器的处理效率。