一洞三机条件下带调压阀的混流式水轮机调节系统过渡过程计算

孔昭年,陈 卓,田忠禄,张振中,周同旭,杨远生,向 东

(1.中国水利水电科学研究院,北京 100038;2.天津电气科学研究院有限公司,天津 300186;3.新疆巴利尔斯水利开发有限公司,新疆 富蕴县 836100)

1 研究背景

我国水电站调压井的设计计算长期以来借鉴国外的有关经验,原苏联制定的水电站设计规范中规定调压井的设置标准应满足:∑LiVi/Hr≥K,当电站独立运行或大于系统总容量50%的电站,建议K=16~20;装机容量只占系统容量10~20%电站,建议K≥50;法国及日本设置调压井的条件为∑LiVi/Hr≥45换算成通用的术语即:Tw≥1.6~4.5 s; 我国有关规程建议[1-2]:电站水流惯性时间Tw>2~4 s为设置调压井的判据。

在水利行业标准SL655《水利水电工程调压室设计规范》的附件的条文说明中写道:“水电站是否需要设置调压室,最终要依据压力水道布置及水道沿线的线的地形、地质条件,机组运行条件机组调保参数的限制值,及机组运行稳定性和调节品质等由水电站水力机械过渡过程分析计算,并通过技术经济综合比较最后确定”。“为保证工程安全大、中型水电站施工设计阶段应根据主机厂家提供的机组参数采取数值模拟的方法进行机组调节保证计算、运行稳定性和调节品质分析,复核是否设置调压室”。

《水电站调压室设计规范》NB/T 35021中指出水电站是否需要设置调压室,最终要根据压力水道布置,水电站在电力系统中的作用,压力管道沿线的地形、地质条件,电站运行条件,机组调保参数的限制值,及电站运行稳定性和条件品质等有水电站水流过渡过程分析计算,并通过技术经济比较最后确定。为工程安全,大中型水电站技术设计阶段,应根据机组厂家提供的机组参数,进行水力过渡过程计算、机组稳定性及调节品质分析,复核水道系统调压室设计。但是具体设计计算内容、计算步骤都没有提及。

文献[3]详细规定了考核、检验水轮机调节系统的多项方法;已发表的大量文献基本上分析线性化、小波动特性系统,秋元德三在给定调压阀运动形式的条件下计算分析管道中的压力变化[4];乔杜里注意到引水系统大波动过渡过程的计算分析,但对调节系统的核心控制装置却采取理想、线性化简化[5],来分析水轮机调节系统稳定性问题;值得注意的是文献[6]开始注意到制定标准,建立、推广规范化的数学模型。程远楚已注意到将MATLAB与水轮机调节系统过渡过程数值计算结合起来[7]。

近年在没有合适的规范情况下我国水轮机调速器研发单位已成功尝试将在水电站引水系统水流惯性时间常数Tw为25 s、水轮发电机组单机容量达480 MW时采用调压阀代替调压井技术;我国水轮机辅机设备制造厂已研发了水轮机调压阀系列产品。在国家能源局“替代调压井的新型调压阀及其控制系统研究与电站示范应用”科技项目支持下,本文作者和有关单位开展了本论文相关的研究工作。为促进水电建设各相关专业领域协调发展,在编制中国电力联合会团体标准T/CEC419《带调压阀水轮机调节系统技术导则》时提出了规范化计算算法的建议,动态特性计算应包含下列基本内容:(1)启动过程计算;(2)空载扰动调节过程计算;(3)带负荷调节过程计算;(4)甩负荷调节过程计算。只要带调压阀的水轮机调节系统在上述过渡过程中保证稳定运行,从技术角度看可以采用调压阀替代调压井方案,从而拓宽了调压阀的应用领域,降低水电站引水系统的造价。本文结合具体工程,给出一洞三机条件下的混流式水轮发电机组Tw=8.5 s时实现以调压阀替代调压井的计算过程。

2 过渡过程计算数学模型

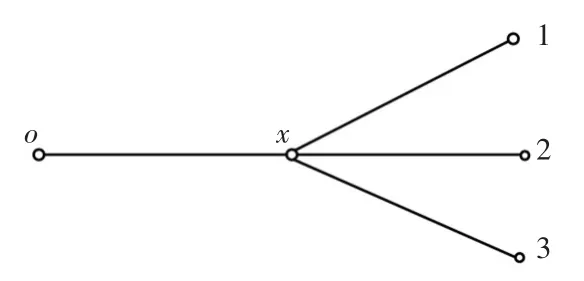

2.1 水轮机数学模型 由水轮机单位流量、水轮机单位力矩、水轮机单位转速计算公式:

式中:α为导叶开度;D1为水轮机转轮直径;H为水轮机水头;n为机组转速。由水轮机流量、力矩计算公式:

采用相对参数值计算方法用下标“o”表征稳态值;“r”表征额定值;“Δ”表征偏差值则有:n=no+Δn;xo=no/nr;x=Δn/nr;ho=Ho/Hr;h=ΔH/Hr;q11=Q11/Q11r;m11=M11/M11r;yo=Yo/Ymax;y=ΔY/Ymax。

在线性化假设条件下,导叶相对开度α=Y/Ymax=a/amax,由以上相应公式可得水轮机相对单位转速、流量、力矩计算公式:

在编制有关行业标准时,提出用水轮机流量和力矩的特性矩阵,计算水轮机流量和力矩值[8,10],可得水轮机动态流量、动态力矩的计算表达式:

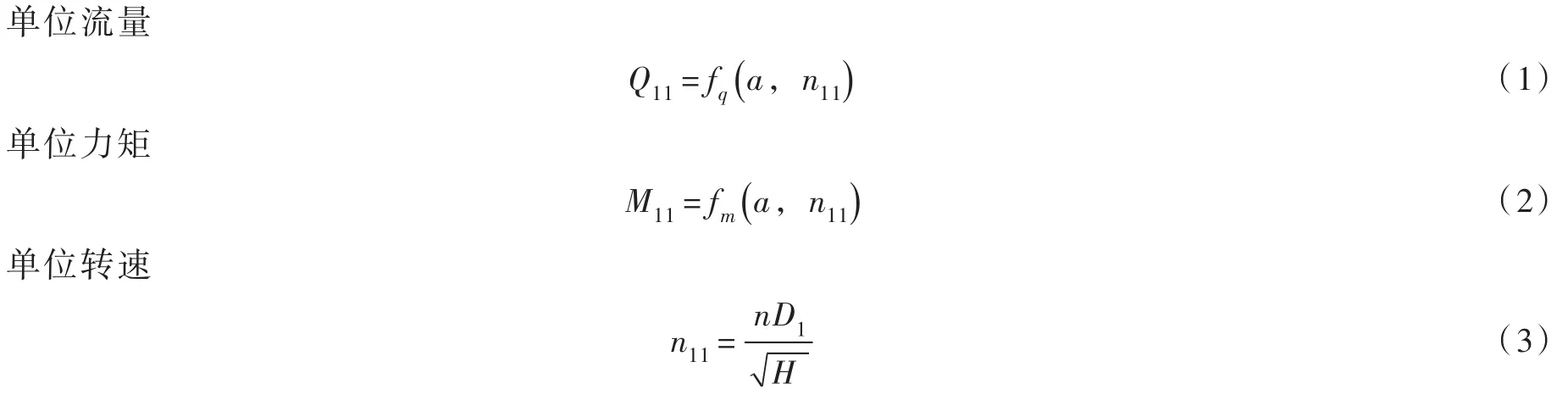

2.2 一洞三机系统原理图 由图1,取基本假设:隧洞o-x段按近似弹性水击模型;分叉管段按刚性水击模型;序号i=1,2,3代表叉管后每支压力钢管计算末端相应机组号及与机组号相应的技术参数如Tai、Twi等;下标x表示分叉点,则在分叉管处可得水流连续方程:

图1 一洞三机引水系统示意图

主引水段o-x弹性水锤计算公式[9]:

利用傅里叶级数将双曲正切函数展开,则有:

如仅取基波,略去高次谐波的影响,最后得主引水段o-x近似弹性水锤计算公式:

用刚性水击方程描述分叉点x到机组蜗壳间动力方程式[9-10]:

在计算支管水流惯性时间常数时应计入尾水管的影响[11]。

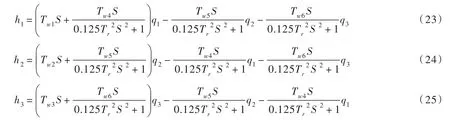

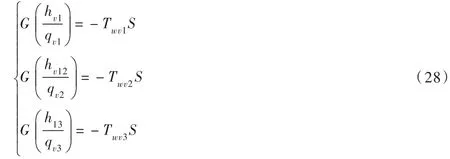

由式(11)—式(17)及Twj的定义可有一洞三机引水系统水击计算微分方程式组:

图2给出一洞三机:包括水轮机、发电机组、引水系统水击瞬变过渡过程计算的信号流程。

图2 一洞三机机引水系统水压信号计算原理图

2.3 发电机动力方程

式中:Ta为机组惯性时间常数,Δm(t)为扰动力矩,增负荷为正;S为微分算子。

2.4 调压阀及其分叉管

调压阀段连续方程式:

调压阀段动力方程式:

式中:qv1为管路总流量相对偏差;qv2为水轮机流量相对偏差;qv3为调压阀流相对偏差量;qv为调压阀最大开口时的相对流量,通常取0.8,即水轮机额定流量的80%,其最终值由调压阀选型计算确定;av为调压阀开度相对偏差;h0为调压阀初始水头;hvt为调压阀水头相对偏差;Twv1计算前端点到分叉管的水流惯性时间常数;Twv2为分叉点到水轮机组的水流惯性时间常数;Twv3为分叉管到调压阀的水流惯性时间常数。在缺少相关资料时,常取线性化假设,即导叶、各类闸阀相对开度与相应的接力器相对位移线性相关,如:Y=α;Yv=αv。

在一管多机系统时,每台机组调压阀进水口安装(分叉点1)在每台机组的进水阀后、蜗壳进口附近;为防止调压阀管道发生冰冻现象,常将调压阀布置在尾水管上部,其出口直接伸入水轮机尾水管顶部以便向下游排水[12]。

2.5 带调压阀水轮机调速器计算原理图 带调压阀水轮机调速器原理图见图3,其中Y(t)为水轮机导叶接力器位移;Yv(t)为调压阀接力器位移;调速器主配压阀特性见图4。计算经验表明,在水轮机调节系统过渡过程计算中水轮机调速器,计算时不能忽略水轮机调速器配压阀的非线性。

图3 带调压阀水轮机调速器原理图

图4 调速器配压阀的速度特性(未标示主配压阀死区)

图3中xn为机组转速相对偏差(标幺值);cf为转速指令(标幺值);Tn为加速时间常数,s;Tn′为转速测量环节时间常数,s;G1为中间接力器引导阀行程限位环节;Ty为中间接力器时间常数,s;G2为中间接力器行程限位环节;Ty1为导叶接力器时间常数,s;G3为缓冲器行程限位环节;bt为暂态转差系数;G4为导叶接力器主配压阀行程限位环节;bp为永态转差系数;G5为导叶接力器行程限位环节;Y(t)为导叶接力器位移(标幺值);G6为调压阀接力器控制阀行程限位环节;Tyv为调压阀接力器时间常数,s;G7为调压阀接力器行程限位环节;Td为缓冲时间常数,s;Y0v为调压阀接力器开度指令(标幺值);Yv(t)为调压阀接力器位移(标幺值)。y0为导叶接力器开度指令(标幺值)。

图5给出了在甩负荷过程中导叶接力器及调压阀接力器运动特性,由图5可以看出在大波动调节过程中接力器的运动规律,接力器开启及关闭运动速度可由配压阀行程或节流孔加以整定;其中TOV为调节过程中形成的随机参数,其最小值为零。

图5 调速器导叶和调压阀接力器运动规律示意图

图5中Y(t)为导叶接力器行程(标幺值);Yv(t)为调压阀接力器行程(标幺值);Tfv为调压阀接力器关闭时间,s;Th为导叶接力器延缓时间,s;Tov为调压阀接力器在全开位置的滞留时间,s;Tgv为调压阀接力器开启时间,s。

3 讨论与计算

应注意在这些公式中用到Twi,i=1,2,3;Twj,j=4,5,6;它们都有具体的计算定义,出现在微分方程式中。而一洞三机系统电站Tw=Tw0x+Tw1+Tw2+Tw3标称性的水流惯性时间常数,它不独立出现在微分方程式中。

3.3 过渡过程计算 计算数例取实际工程参数。电站为一洞三机引水系统,两台大机组,一台小机组;原设计有调压井。

大机组基本参数:水轮机型号HLD267-LJ-220;水轮机额定出力Pr=20 MW;额定转速nr=300 rpm/min;额定流量Qr=39.7 m3/s;额定水头Hr=61.3 m;机组惯GD2=550 t/m2;转轮直径D1=2.20 m;选用直径1.20 m的调压阀。

小机组基本参数:水轮机型号HLA883-LJ-158;水轮机额定出力Pr=10 MW;额定转速nr=375 rpm/min;额定流量Qr=18.3 m3/s;额定水头Hr=61.3 m;机组惯GD2=166.8 t/m2;转轮直径D1=1.58 m;选用直径0.9 m的调压阀。

根据工程资料有引水系统管路L≈2006 m,得水击波相时间Tr=2L/C=4.0 s。

由工程参数∑LV=5103.10 m2/s可计算隧洞水流惯性时间常数TW0x=8.49 s。

隧洞管道特性系数hw=2.12,满足末相水击的发生条件。由末相水击升压值表达式:Tvf=Tw/hm,如果要求水击升压hm值小于0.2~0.25,则要求Tvf大于4~5Tw,即大于36~45 s。

叉管1、叉管2、叉管3水流惯性时间常数计算:Twi(i=1,2,3)经计算分别为0.16、0.23、0.26 s;按照文献[11]的推荐,可计算大、小机组蜗壳-尾水管附加水流惯性时间,分别为0.16和0.24 s,最后有:

Tw1=0.16+0.16=0.32s

Tw2=0.16+0.16=0.32s

Tw3=0.16+0.16=0.32s

通过计算计入机组蜗壳-尾水管附加水流惯性时间常数后,该电站各分叉管的水流惯性时间常数均远低于隧洞的水流惯性时间常数。

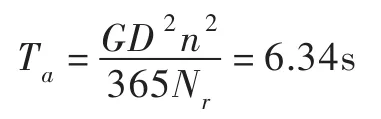

大机组惯性时间常数计算:

小机组惯性时间常数:

以Ta、Tw为设计计算参数,选取图3、图4及图5中调速器及调压阀有关参数[7]:bt,Tg,Tf,Td,Tn,Ty,Tvg,Tvf及有关限幅、初始值等后即可开展计算分析工作。

在图6上载有电站三机系统同时甩负荷时小机组自动调节过渡过程。导叶快速关闭时间:10 s;分段关闭点:40%;导叶二段关闭时间:40 s;导叶开启时间:10 s;调压阀开启时间:6 s;调压阀关闭时间:40 s;hmax=0.195;hmin=-0.065;xmax=0.369;xmin=-0.013;调压阀接力器在全开位置的滞留时间Tov约40 s;在调压阀关闭后,20 s内系统自动稳定调节在空载工况。

图6 三台机组同时甩100%负荷小机组过渡过程计算

在图7上载有电站三机系统同时甩负荷时大机组自动调节过渡过程。导叶快速关闭时间:10 s;分段关闭点:40%;导叶二段关闭时间:40 s;导叶开启时间:10 s;调压阀开启时间:6 s;调压阀关闭时间:40 s;hmax=0.201;hmin=-0.066;xmax=0.405;xmin=-0.013;调压阀接力器在全开位置的时间Tov约30 s;在调压阀关闭后,30 s内系统自动调节稳定在空载工况。

图7 三台机组同时甩100%负荷大机组过渡过程计算

根据计算结果,很容易取得调节保证条件参数。实现以阀代井后,机组调节保证条件满足电站设计要求。比较图6及图7的压力上升曲线也印证了3.2节的分析,该电站叉管很短,它们的水流惯性时间常数仅有0.32~0.5 s,而引水洞高达8.5 s,三台机甩负荷在分叉点形成的压力上升,不论是形态还是数值,都反馈影响到小机组机端处的压力上升值。

在图8及图9上载有大、小两种型号机组启动自动调节过渡过程曲线;机组启动后可以在40秒钟内达到稳定转数,满足同期并网的运行要求。在图10及图11上载有大、小两种型号机组空载扰动自动调节过渡过程曲线;计算证明这两种小开度工况下水轮机调节系统均能保持稳定。实际上国家标准:GB/T 9652.2水轮机调速系统试验中,列有机组空载扰动试验项目,但是没有考核调节系统的具体技术指标,试验的目的是寻求最优整定参数供运行使用。

图8 小机组启动自动调节过渡过程(调压阀接力器处于零位)

图9 大机组启动自动调节过渡过程(调压阀接力器处于零位)

图10 小机组空载扰动+4%自动调节过渡过程(调压阀接力器处于零位)

图11 大机组空载扰动+4%自动调节过渡过程(调压阀接力器处于零位)

开发的水轮机调节系统过渡过程计算数学模型是基于单机孤立带负荷系统,这是综合考核最为苛刻的水轮机自动调节过渡过程工况。在图12及图13上载有大、小两种机组增负荷10%(50%增至60%)自动调节过渡过程曲线,水轮机调节系统稳定过渡到新的平衡位置。

图12 小机组增负荷(50%增至60%)10%自动调节过渡过程(调压阀接力器处于零位)

图13 大机组增负荷(50%增至60%)10%自动调节过渡过程(调压阀接力器处于零位)

4 结论

(1)本文结合具体工程项目,给出了一洞三机条件下的混流式水轮机调节系统实现以调压阀替代调压井的计算分析过程。提出了一洞三机引水系统水击计算的数学模型,当三台机同时甩负荷时每台机组蜗壳水击升压由三部分组成:本台机组单独甩负荷形成的水击升压及另外两台机甩负荷在引水洞中的水压升压力分量,通过分叉管反馈到该台机组蜗壳。这是一管三机系统特有的特征:多目标(三台机组)、多变量(导叶开度、水压、转速)水轮机特性交互影响,约束在引水隧洞中形成的特殊的物理现象,即相邻机组甩负荷过渡过程的机端水压变化对本机机端水压变化产生影响。

(2)本文讨论分析了引水管特性系数hw=Tw/Tr=VC/ 2gH的特点,即它与输水管长度无关,而且当水轮机水头小于200 m时引水系统易发生末相水击现象:此时较易于满足hw≥1.0条件,采用近似弹性水击的数学模型可以获得满意的结果。

(3)该工程水流惯性时间常数Tw≈8.49 s,按有关规范要求应设置调压井;利用开发的一洞三机水轮机调节系统过渡过程通用计算程序很适用于“以阀代井”的设计计算。依据计算水轮机调节系统在机组启动、空载扰动、增减负荷扰动、甩负荷时的过渡过程的全部稳定,满足运行要求,可以不需设置调压井,从而大大省去水电站调压井的建设费用。

(4)这些计算项目与有关水轮机调速器动态特性考核指标及试验方法一致,具有直观性、可操作性的特点。计算程序采取模块化结构,只要少许调整计算框图、选取不同的水轮机数据文件,就可计算分析不同工程问题。项目组已经完成装有转桨式和冲击式水轮机的水电站的过渡过程的工程计算分析;提出的一洞三机系统的分析方法,还可以方便地推广到一洞带双机、一洞带四机引水系统的水电站过渡过程计算。

——次级调压阀