城市轨道交通新型双块式点支撑浮置板道床结构设计及试验研究

李晓峰,禹 雷,丁德云,任树文,李 腾,叶 军

(1.南京地铁建设有限责任公司,南京 210036; 2.中铁工程设计咨询集团有限公司,北京 100055; 3.北京九州一轨环境科技股份有限公司,北京 100071)

根据环评要求,目前国内城市轨道交通工程轨道系统设计根据环评要求,特殊减振地段轨道结构普遍采用浮置板减振措施,其中,钢弹簧浮置板道床因属于质量-弹簧体系,受限于轨道结构高度或二期恒载的因素,多采用短轨枕或无枕式轨道结构,易导致施工精度不够,轨底坡不满足设计要求甚至出现反坡现象,同时经常出现轨向、高低、水平等几何偏差问题,甚至出现振动、噪声放大的现象,局部引起二次结构噪声超标的问题,后期运营整改难度较大。因此,改进浮置板结构设计方案,确保施工质量及减振降噪效果是目前浮置板道床结构迫切需要解决的问题之一。

高铁双块式轨枕具有较高铺设精度,能较好地保持轨底坡,改善轮轨接触[1],将优化后的双块式无砟轨道技术引入到钢弹簧浮置板结构中,兼收双块式无砟轨道高精度和钢弹簧浮置板高减振性优点,可以有效改善地铁特殊减振轨道结构的施工速度低、平顺性差、维修频繁、减振效果不良等缺点,也有利于提高道床结构强度和耐久性。

以新型双块式点支撑浮置板为研究对象,对其不同工况下的静力学特性进行了可靠性和稳定性研究,并在国家铁道试验环线铺设了一段总长300 m试验段,评估双块式钢弹簧浮置板系统在不同时速运行环境中的行车安全性和减振效果。

1 结构设计

1.1 设计要求

结合城市轨道交通的应用和运营环境,在国铁双块式无砟轨道结构基础上,将优化后的新型双块式轨枕引入到城市轨道交通地铁用钢弹簧浮置板道床内,并按时速80~120 km技术标准为需求导向,开展该轨道结构系统相关的优化设计,充分发挥两者优势特性,以提高其结构耐久性和经济性[2-3]。具体设计要求如下。

(1)结合城市轨道交通工程特点,结构设计应满足运营需要。

(2)轨枕设计应外形美观,轻量化,具有较好耐久性,经济合理。

(3)浮置板道床结构设计合理,保持较高精度轨底坡,改善轮轨接触,具有较好的减振降噪效果,降低波磨发生的概率或减缓波磨发生[4-5]。

1.2 设计方案

(1)双块式轨枕设计

在国铁双块式轨枕的基础上,确保轨枕强度和整体刚度,适当减小轨枕外形尺寸是城市轨道交通采用双块式轨枕的设计基本思路之一。通过减小轨枕块尺寸,可减少整体结构尺寸,施工运输便捷,降低混凝土材料用量,更经济合理。

针对城市轨道交通特点,结合城市轨道交通限界尺寸和扣件类型,相对于国铁双块式轨枕,将轨枕块内侧的平台给予缩短,轨枕块长度由844 mm缩短为720 mm,宽度由314 mm缩减为310 mm,高度由220.5 mm缩减为209 mm;对轨枕挡肩顶部宽度进行了适当的缩短设计,宽度由175 mm缩减为158 mm。由于轨枕块长度由844 mm缩短为720 mm,桁架钢筋长度可缩短至2.3m,可相应减少道床宽度。

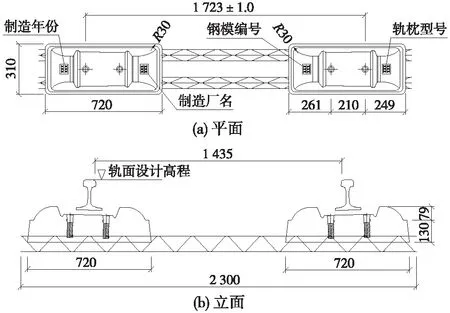

参考城市轨道交通常用轨枕的设计经验,新型双块式轨枕桁架钢筋采用HRB400级钢筋。桁架钢筋高度、两个下弦杆的间距保持不变,仍为89 mm和70 mm[6]。双块式轨枕的桁架钢筋强度等级采用HRB400级热轧带肋钢筋。单个轨枕块在纵向设置网片筋,网片筋和桁架钢筋之间设置5根箍筋将二者连接固定,箍筋末端设置弯钩,钩在桁架钢筋的上弦杆上,钢筋网设计有利于加强轨枕内部钢筋骨架的整体性,网片筋和箍筋末端均设有弯钩,与混凝土的结合性更强。套管四周的螺旋筋采用φ3 mm低碳冷拔钢丝,提高螺栓孔抗裂性能。新型双块式轨枕尺寸如图1所示。

图1 双块式轨枕外部尺寸(单位:mm)

(2)钢弹簧浮置板设计

浮置板道床结构是将现浇钢筋混凝土浮置板通过隔振器与下部基础相连,并使浮置板与下部基础之间保持一定间隙,属于质量-弹簧系统,在城市轨道交通工程中属于特殊减振等级的无砟轨道结构形式。双块式点支撑钢弹簧浮置板道床结构主要包含钢筋混凝土浮置板(含双块式轨枕)、隔振器、混凝土底座以及剪力铰等。

浮置板长度采用25 m(含板缝)标准规格,板厚400 mm,宽3 m,浮置板间伸缩缝宽30 mm,采用内置式剪力铰、上置式剪力铰两种方式;隔振器横向布置间距为2 m,纵向按“2-3-2-3”布置时沿线路纵向的布置间隔为1.19 m和1.785 m;隔振器材质按钢弹簧阻尼隔振器设置;采用混凝土底座以适应不同下部基础,轨道曲线超高在底座中实现。双块式钢弹簧浮置板横断面尺寸如图2所示。

图2 双块式钢弹簧浮置板横断面(单位:mm)

2 结构计算分析

为保证新型双块式点支撑浮置板具有足够的可靠性和稳定性,分别对双块式轨枕和浮置板道床结构建立有限元分析模型进行研究,即对双块式轨枕在起吊、运输、堆放、施工等工况下的可靠性和稳定性分析[7],双块式点支撑浮置板系统的稳定性与安全性分析。

2.1 双块式轨枕可靠性和稳定性分析

为便于重点分析桁架钢筋,有限元模型将轨枕简化为无挡肩结构,轨枕块采用三维实体单元模拟,桁架钢筋采用梁单元模拟,桁架钢筋与轨枕之间采用嵌入接触类型定义二者的相互作用。双块式轨枕计算参数采用设计图中规定数据,建立的双块式轨枕有限元模型如图3所示。

图3 双块式轨枕分析模型

为验证新型双块式轨枕结构的可靠性和稳定性,计算双块式轨枕在起吊、堆载、施工上人荷载和吊装偏心扭力荷载等4种最不利工况下的受力和变形,4种工况如下所示。

(1)工况1(起吊):采用吊带起吊,吊带固定位置取每个轨枕块下桁架腹筋波谷位置,向上起吊距离为0.1 m,并考虑2倍重力加速度。

(2)工况2(堆载):按照轨枕堆场最大6层的受力及变形情况,自重通过施加“体荷载”实现,在桁架钢筋的支撑点处施加位移约束,支撑点分别位于桁架钢筋从端部开始第3个波谷处。

(3)工况3(施工上人):施工过程中,施工人员会踩踏轨枕块的内侧部位,故在轨枕块内侧施加均布荷载以模拟施工上人荷载,荷载值为1 kN,并在轨枕块承轨面的位置施加位移约束条件,以保证轨枕的稳定。

(4)工况4(吊装偏心扭):采用吊带起吊,偏心50 mm,吊带固定位置取每个轨枕块下桁架腹筋波谷位置,经计算,作用在单个轨枕块上的扭力为161 N,并考虑2倍重力加速度。

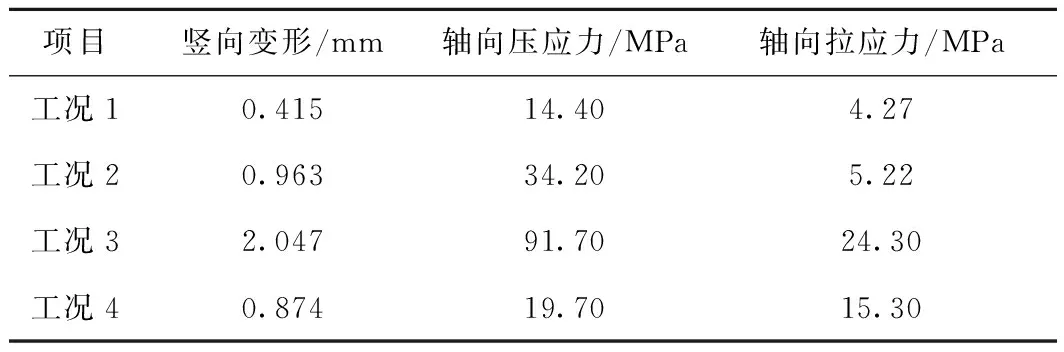

经对4种工况静力分析,得出如表1所示桁架筋变形和应力对比结果。

表1 4种工况作用下桁架变形和应力对比

由以上4种工况分析结果可知,桁架变形和应力由小到大对应的不同工况依次为:起吊、吊装偏心扭、堆载、施工上人。其中,在施工上人荷载作用下,桁架筋中部下挠,竖向变形最大为2.047 mm,相应桁架筋下弦杆纵向拉应力最大24.30 MPa,在上部踩踏位置的上弦杆筋纵向压应力为91.70 MPa,但远小于钢筋抗压强度,竖向变形量2.047 mm较小,还在弹性范围,对钢桁架影响较小。除此之外,上弦杆与轨枕块连接部位也出现了一定的应力集中,但均远小于HRB400级钢筋的设计抗拉强度。因此,该新型双块式轨枕结构安全性和稳定性满足4种常见工况作用产生的影响。

2.2 双块式点支撑浮置板稳定性和安全性分析

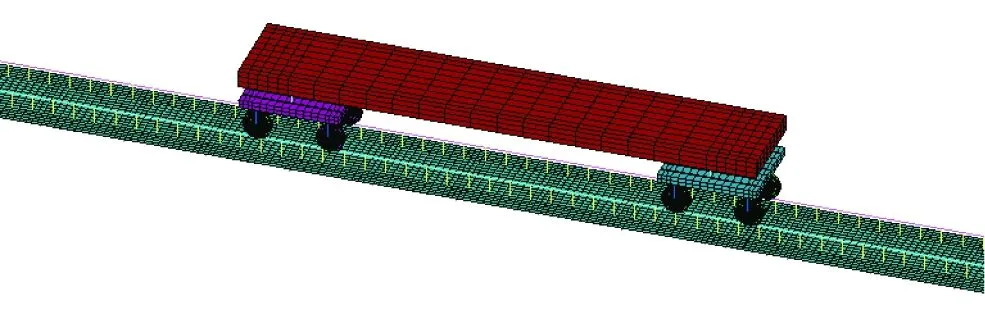

为确保车辆的运行安全性和平稳性,建立该新型双块式点支撑浮置板系统耦合动力分析模型,研究检验该新型结构的动力学特征是否满足轨道系统安全性与稳定性。为简化计算,耦合模型采用梁板模型,双块式点支撑浮置板和普通整体道床简化为弹性薄板单元[8],钢轨简化为欧拉梁,扣件、隔振器弹簧及隧道地基均简化为弹簧-阻尼结构,浮置板间剪力铰简化为两板端个别点的位移、转角耦合[9-10]。根据工程实际设计参数,钢弹簧浮置板单块浮置板长24.97 m,隔振器间距采用1.785 m与1.19 m间距交替布置及间隔1.19 m布置,车辆-浮置板垂向耦合模型共建立5块浮置板,纵向长度为125 m。建立的动力分析有限元模型如图4所示。

图4 双块式点支撑浮置板分析模型

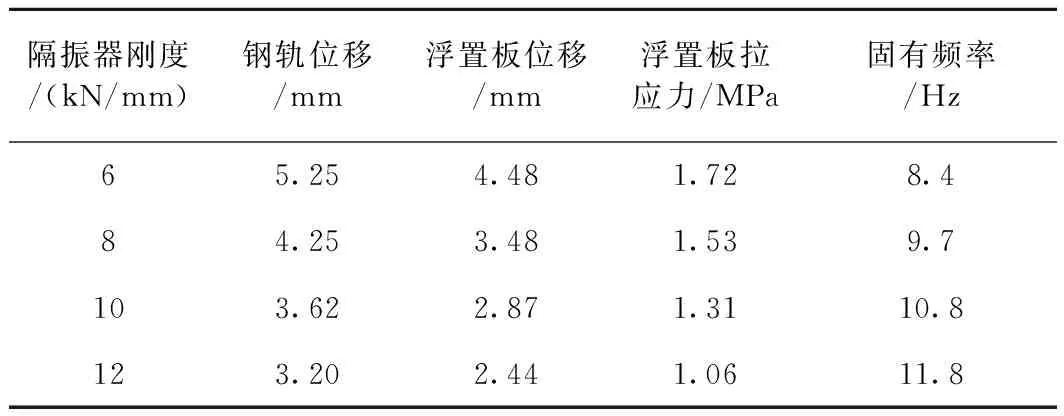

实际应用中综合考虑行车安全性及减振效果,隔振器刚度一般取6~24 kN/mm,刚度越大对行车安全性更有利,但相应的浮置板系统隔振效果就会带来损失;反之,对隔振越有利,同时需要付出牺牲行车安全性的代价,设计时还应结合浮置板系统应用工况,权衡利弊取值[11-13]。本模型中根据工程实际应用情况,对浮置板隔振器刚度取6,8,10,12 kN/mm时分别进行有限元分析。不同隔振器刚度下浮置板静力特性计算结果如表2所示。

从表2结果对比可见,不同隔振器刚度取值对应的固有频率均能满足QGD—031—2017《城市轨道交通弹簧浮置板轨道技术标准》的要求,但在隔振器刚度取6~8 kN/mm时,钢轨及浮置板位移已超出规范要求,但实际现场测试过程中,采用5.5 kN/mm或6.9 kN/mm刚度隔振器,其实际下沉量并未达到计算数据。故考虑隔振器弹簧加工特性,隔振器从行车安全性角度建议刚度取值宜≮8 kN/mm,也可通过调整隔振器布置使钢轨和浮置板位移满足规范要求。

表2 不同隔振器刚度计算结果

浮置板结构在4种不同刚度的隔振器点支撑作用下,板底混凝土最大拉应力未超过2.39 MPa,小于C40混凝土抗拉设计值,浮置板强度均符合满足GB50010—2010《混凝土结构设计规范》(2015年版)要求[14]。

3 振动特性试验

3.1 试验方案

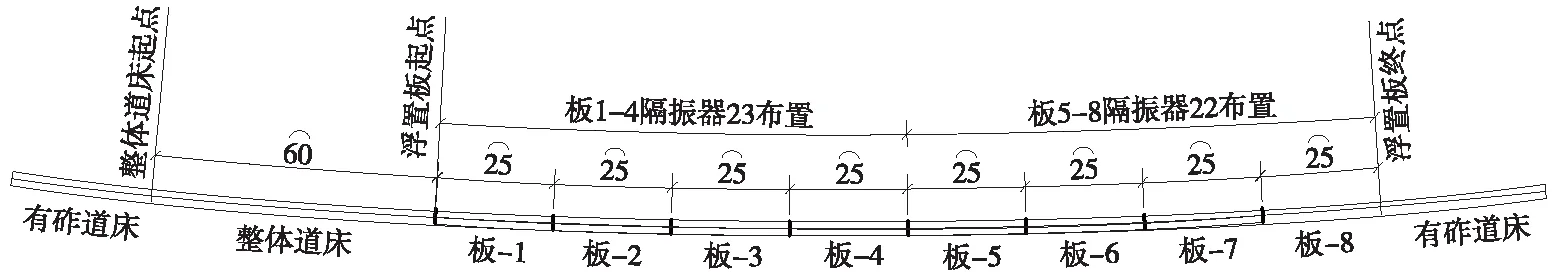

为评估双块式钢弹簧浮置板系统在不同时速运行环境中的行车安全性和减振效果,课题组在国家铁道试验环线铺设了一段总长300 m试验段,含60 m整体道床、100 m双块式点支撑浮置板道床、100 m普通浮置板道床以及两端各20 m过渡段,如图5所示。其中,浮置板道床每块板长25 m,板厚400 mm,板宽3 000 mm,浮起高度30 mm,采用内置式剪力铰、外置式剪力铰两种方式联接,共计8块板,隔振器布置为2个扣件间距和3个扣件间距交替进行[15-17]。

图5 试验段总平面布置(单位:m)

试验列车采用16节编组动车组,CR300AF与CR300BF重联各8节,轴重为17 t,车长26.125 m,机车车长约25 m。试验列车运行分别从40 km/h逐级提速至120 km/h通过试验段,测试道床结构动力特性[18-19]。为进行试验结果对比,分别选取整体道床和浮置板断面布置测点,具体测点布置如图6所示。

图6 双块式点支撑浮置板测点布置

3.2 试验结果分析3.2.1 行车安全性指标

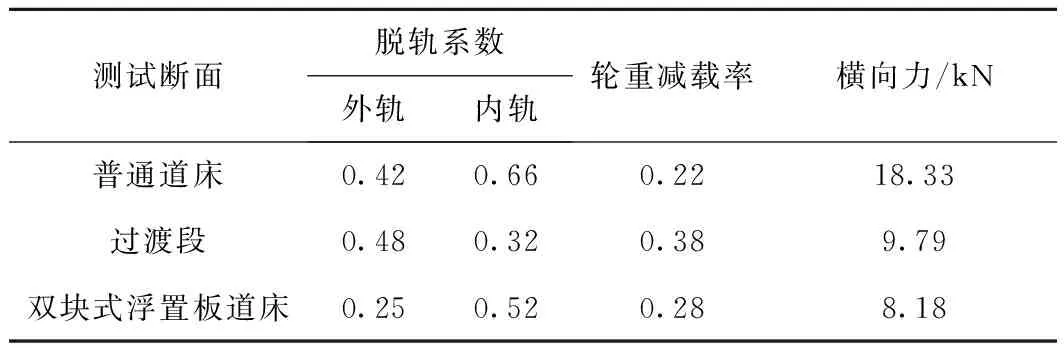

行车安全性指标包括脱轨系数、轮重减载率和轮轨横向力,依据GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》的规定进行评判,评判限值见表3。

表3 安全性指标及限值

表3中,第1限度为车辆运行安全的合格标准,第2限度为增大了安全裕度的标准;Q为车轮作用在钢轨上的横向力;P为车轮作用在钢轨上的垂直力;ΔP为轮重减载量;P为减载和增载侧车轮的平均轮重;Pst为车轮静荷载。

GB/T 7928—2003《地铁车辆通用技术条件》规定脱轨系数不超过0.8。GB/T 14894—2005《城市轨道交通车辆组装后的检查与试验规则》规定脱轨系数≤0.8,轮重减载率≤0.6。

表4 各测点安全性指标结果

由表4测试结果可知,双块式浮置板道床脱轨系数小于普通道床,脱轨系数最大0.52,轮重减载率最大0.28,满足相关技术条件要求,表明该新型双块式点支撑浮置板轨道具有较好的行车安全性。

3.2.2 减振性能

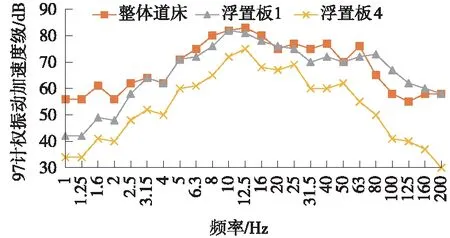

为分析对比同一辆列车通过不同轨道结构形式时,各振动加速度测点的动态性能,现分别对整体道床、浮置板1(与整体道床相邻端)、浮置板4等区域的基底垂向及横向加速度的1/3倍频程分别进行对比分析,分析结果如图7、图8所示。

图7 基底垂向加速度1/3倍频程结果对比

图8 基底横向加速度1/3倍频程结果对比

从图7可以看出,整体道床和浮置板1(与整体道床相邻端)的1/3倍频程谱在各频带基本吻合,整体道床为非减振道床,刚度大,过渡断面距离整体道床过近,导致振动大部分从整体道床传过;浮置板4的基底垂向加速度在各频带内几乎均处于最小值,说明所铺设钢弹簧浮置板减振效果明显。

从图8可以看出,浮置板4的基底横向加速度相较于其他断面,在10 Hz以上频带有明显降低,说明钢弹簧浮置板对10 Hz以上的基底横向加速度有较为明显的减振效果。

为评价该试验段钢弹簧浮置板轨道的减振效果,采用位于浮置板中部的浮置板4和整体道床的基底垂向加速度响应进行评价[20-21],评价过程中分别采用VLzmax和ΔLa作为评价指标,评价结果如表5所示,采用8组有效测试数据进行评价。

表5 浮置板减振效果评价结果

从表5中数据可以看出,在时速80~120 km范围内,车速越低,其减振效果均低于14 dB,且速度越低减振效果越差。速度低时轨道整体振动较小,相应的插入损失也较小,即减振效果越差。实测双块式点支撑钢弹簧浮置板试验段的减振效果良好。

4 结论

通过将双块式无砟轨道技术引入钢弹簧浮置板结构中,可同时兼收双块式无砟轨道高精度和钢弹簧浮置板高减振性优点,形成了新型双块式点支撑浮置板道床结构,有效解决了既有钢弹簧浮置板存在的轨道精度低及施工复杂等问题,并通过建立数值模型、上道铺设试验段和动力性能测试等研究,得到如下结论。

(1)新型双块式轨枕的大弧度四角,可有效降低与其接触的现浇道床八字形裂纹产生的风险,提高道床结构耐久性,且轨枕结构尺寸小,降低钢筋及混凝土材料用量,经济合理。

(2)新型双块式轨枕在起吊、堆载、施工上人荷载和吊装偏心扭力荷载4种最不利工况下的应力和变形远小于设计安全值,具有较好的可靠性和稳定性。

(3)双块式点支撑浮置板道床结构可保持较高精度轨底坡,整个施工过程中保持良好的轨道几何形位,提高线路平顺性,改善了轮轨接触,具有较好的减振降噪效果,降低波磨发生的概率或减缓波磨发生。

(4)双块式点支撑浮置板结构在时速80~120 km范围内,脱轨系数最大为0.52,轮重减载率最大为0.28,均小于规定限值,并且有一定余量,具有较好的行车安全性。

(5)在80~120 km时速范围内,实测双块式点支撑钢弹簧浮置板试验段的减振效果均达到14 dB以上,具有优良的减振效果。