齿轨铁路道岔可动齿轨转换系统设计及仿真分析

陈志辉,舒睿洪,杨吉忠,王坚强,王海波

(1.中铁二院工程集团有限责任公司,成都 610031; 2.西南交通大学机械工程学院,成都 610031)

引言

山地齿轨轨道交通是一种适用于山区中短距离,可满足40‰~480‰坡度的中低运量轨道交通系统[1-2],齿轮齿轨之间的相互作用力可为齿轨列车提供额外的牵引及制动力,减少了山区线路坡度对列车爬坡性能的影响[3]。随着服务国家新型城镇化建设及“交旅融合发展”倡议的实施,国内规划了宜宾竹海石海旅游线、彭白铁路改建工程等多条山地旅游齿轨线路[4],其中,都江堰至四姑娘山山地轨道交通扶贫项目已处于施工建设阶段。齿轨交通凭借其爬坡能力强这一显著特点,预计将在我国山地轨道交通中有着巨大的发展前景。

山地齿轨铁路虽在国外投入使用已百余年,齿轨技术也已发展较为成熟,但在国内实际大规模工程应用,大多仍处于规划、勘察设计或工程施工阶段[5]。为加快齿轨交通的建设,相关学者已围绕山地齿轨轨道交通关键技术开展了前期研究[6-10]。黄志相,余浩伟等[11-12]总结了齿轨铁路的特点和应用前景;蔡向辉等[13]提出了用于齿轨铁路的无砟轨道结构;张乾等[14]分析了齿轨轨道与桥梁相互作用情况,提出了齿轨在梁缝的分配方式;赵冠闯等[15]分析了齿轨车轮动力学性能,发现列车重心高度对其运行安全性影响较大。然而上述研究大多关于山地齿轨铁路的选型、结构设计等,并未针对齿轨道岔系统结构设计和关键技术开展研究。

齿轨道岔与传统轮轨道岔存在较大差异,是山地齿轨交通轨道系统的薄弱环节。岔区可动齿轨及其转换机构作为齿轨道岔系统的关键组成部分,其合理的结构设计对于齿轨铁路安全运营至关重要,因此,亟待对此展开深入研究。针对山地齿轨道岔可动齿轨及其转换系统关键技术进行研究,提出可行的齿轨道岔可动齿轨转换机构结构设计方案,并对其开展了动、静力学仿真分析,以期为山地齿轨轨道交通齿轨道岔工程设计及建设提供理论依据及技术支撑。

1 齿轨道岔发展现状

国外早在1869年便在华盛顿山建立了世界第一条齿轨铁路,至今已安全运营140余年,世界各国现已建成180余条齿轨铁路投入使用[16],总里程约3 000 km。其中,最负盛名的则属瑞士少女峰齿轨铁路,如图1所示。该铁路在服务当地旅游出行的同时,也逐渐发展成为特色旅游体验项目。

图1 瑞士少女峰齿轨铁路

1.1 齿轨结构

经过百余年的发展,齿轨系统现已形成十余种形式,应用较为广泛的主要有Marsh、Riggenbach、Strub、Abt及Locher齿轨系统[17-18]。Marsh及Riggenbach系统在早期应用广泛,但结构较为复杂,养护维修量大;Locher系统适用于纵向坡度超过250‰的线路,但工程造价较高,最大线路适用坡度达480‰;Strub齿轨系统结构简单且坡度适应性较高,工程经济性较好,近年来应用逐渐增多。

1.2 齿轨道岔

齿轨道岔系统是齿轨铁路轨道结构的关键配套核心部分,同时也是齿轨系统的薄弱环节,其结构可靠性直接影响齿轨列车的安全运行。目前,国外齿轨道岔主要分为齿轨覆盖可分式、前端移动式、翻转式、整体平移式等,常用齿轨结构形式及特点如表1所示。

表1 齿轨道岔主要结构形式及特点

2 岔区可动齿轨转换机构设计

2.1 齿轨覆盖可分式齿轨道岔

综合考虑道岔结构的简单性及可靠性,选取齿轨覆盖可分式单开道岔作为研究对象。齿轨覆盖可分式道岔的基本结构形式与传统轮轨道岔相似,但在传统轮轨道岔的基础上铺设了齿轨结构,如图2所示。由图2可知,道岔区钢轨是连续的,而齿轨在与钢轨交叉的地方需进行断开处理。同时,为保证齿轨列车钢轮与钢轨间的安全接触以及转向架牵引齿轮与齿轨间的准确啮合,岔区齿轨在齿轨可分区间可以相对转动,以达到相对钢轨闭合或打开状态。

图2 齿轨覆盖可分式单开道岔

由图2可知,岔区可动齿轨共有4根,钢轨两侧的2根可动齿轨为1对工作副。2组可动齿轨需相对转动至不同的工作位置,以保障齿轨列车在驶入直股或侧股轨道时轮轨与齿轮齿轨间均正常接触。若针对每根或每组可动齿轨单独设置一套转换系统,则整体转换系统较为复杂,且安全性较差。因此,基于该型齿轨道岔结构形式,开展一种可实现单点牵引、多点联动的可动齿轨转换机构方案设计及关键部件动力学仿真计算研究。

2.2 可动齿轨转换机构设计

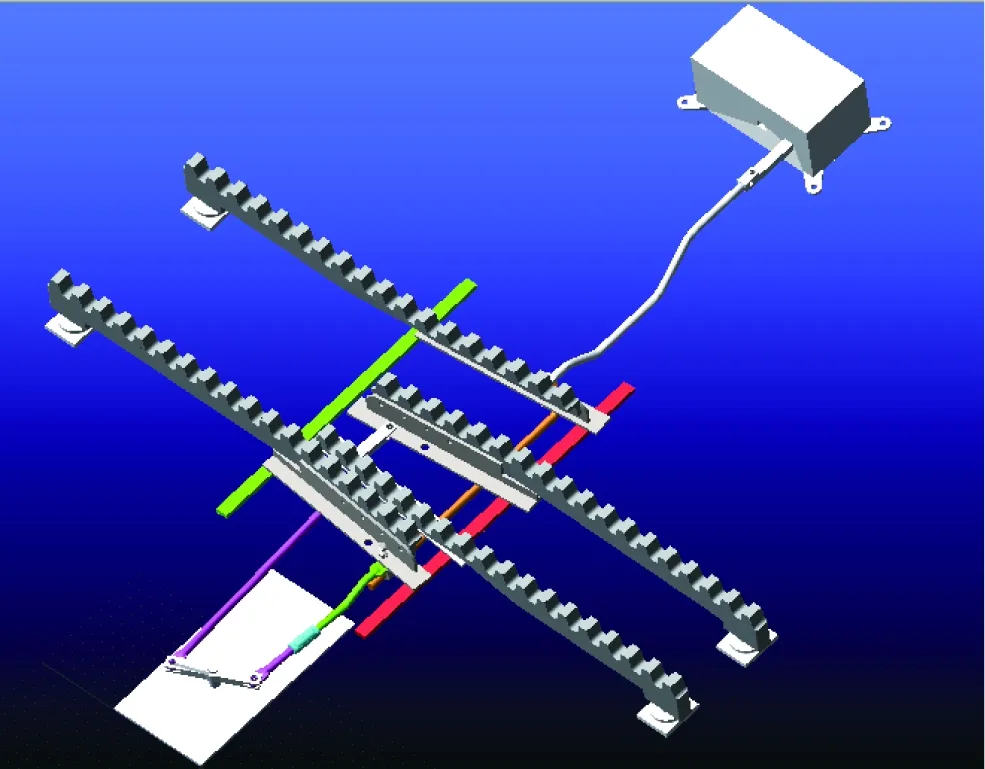

设计的可动齿轨转换系统结构方案如图3所示,岔区可动齿轨转换机构主要由连杆机构和滑床板机构组成,通过4根可动齿轨实现齿轨轨道转换。如图3(b)所示,连杆机构主要由铰座、调节头1、调节头2、L形连杆、中间连杆等组成,各杆件间通过转动副连接,可实现转辙机单点牵引,多点联动。铰座焊接于轮轨外侧,不仅为转换机构提供支点,还可以安装保护装置以隔绝碎石道砟,避免道砟阻碍杆组运动。2个调节头通过调节连杆机构位置来降低齿轨道岔加工及安装误差,避免因误差过大导致可动齿轨贴合不紧密危及行车安全。中间连杆两端通过转动副与长短连杆铰接,而连杆机构通过T形板与可动齿轨连接。

图3 岔区可动齿轨转换系统结构

2.3 转换机构工作原理

如图3(a)所示,转辙机动作杆与可动齿轨1连接,动作杆在收缩时带动可动齿轨1逆时针转动,可动齿轨1通过连杆带动可动齿轨4进行逆时针转动。可动齿轨4则通过调节头及相关转换杆牵引可动齿轨3顺时针转动,与此同时,可动齿轨4通过短连杆带动可动齿条2远离钢轨方向转动。待可动齿轨3与4达到密贴状态,则转辙机动作杆停止运动,此时可动齿轨1、2则处于打开状态,以保证钢轮在直股内侧钢轨上安全行驶。同理,转辙机动作杆开始伸出时,则上述运动规律相反,待可动齿轨1、2达到密贴时,动作杆停止运动。

3 转换机构动力分析

3.1 可动齿轨转换机构动态分析

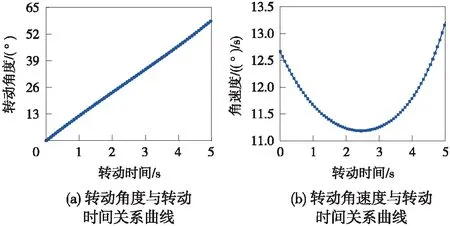

为校核本转换机构的结构可靠性,避免在运动过程中出现死点,使用ADAMS软件建立齿轨道岔区可动齿轨及其转换机构动力学模型,如图4所示。进一步,基于该动力学模型进行齿轨道岔可动齿轨转换机构动力学性能分析。其中,滑床板动摩擦系数设为0.2,并规定转辙机在5 s内完成指定动作。

图4 齿轨道岔动力学仿真模型

通过齿轨道岔转换机构动力学仿真分析,得到连杆转动角度及角速度如图5所示。由图5可知,在齿轨道岔可动齿轨转换过程中,中间连杆运动平缓,未出现卡死现象,因此,设计的连杆机构不存在“死点”,可保证转换机构在运行过程中的安全可靠。

图5 中间连杆转动情况

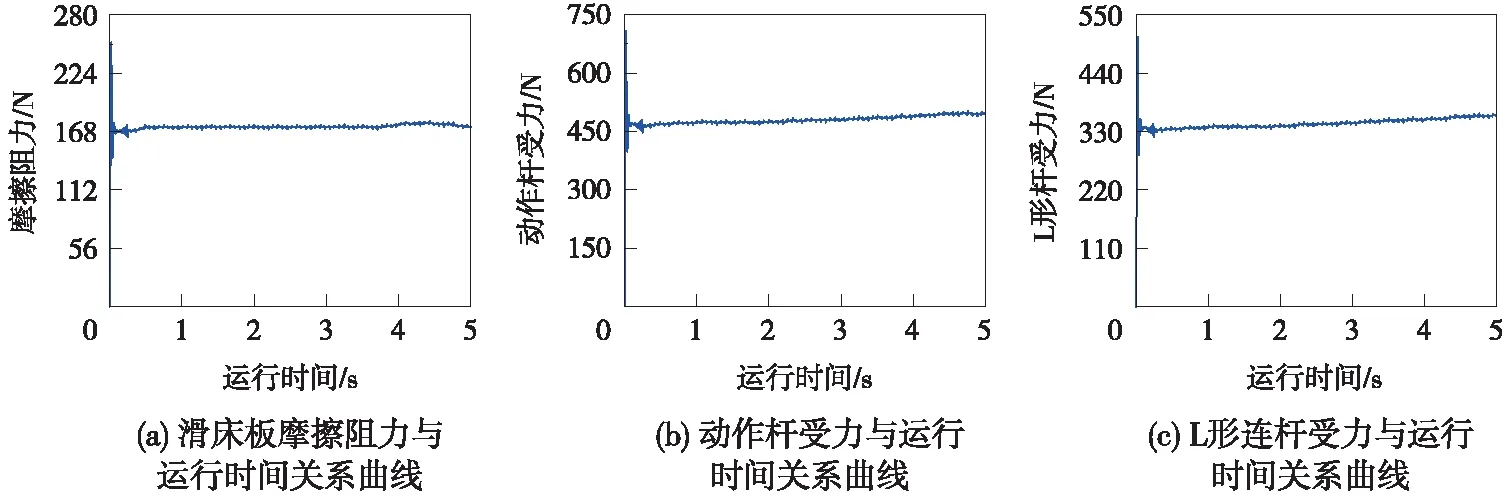

图6为可动齿轨转换机构主要部件在动态仿真过程中的受力时间历程。由图6(a)可知,单根齿轨在滑床板处摩擦阻力为0.17 kN。由图6(b)可知,在转辙机启动时动作杆受力最大,为0.7 kN,运动过程中动作杆受力为0.5 kN,这主要是由于可动齿轨惯性较大不易改变运动状态,导致动作杆启动时的受力远大于平稳运动过程中受力。此外,转辙机动作杆最大受力小于GB/T 25338.1—2019《铁路道岔转辙机第1部分:通用技术条件》定的最大转化力6 kN[19],因此,该转辙机输出力满足要求。可动齿轨转换机构L形连杆受力如图6(c)所示,转辙机启动时最大受力为0.5 kN,平稳转换过程中受力为0.35 kN。

图6 转换机构各主要部件受力时间历程

3.2 连杆机构强度校核

采用ANSYS软件,建立主要连杆部件有限元模型。参考TB/T 2895—1997《道岔转换阻力密贴力》[20],传统轮轨道岔最大密贴力为1.5 kN,故在L形连杆施加1.5 kN载荷对连杆机构进行强度分析,连杆机构各部件应力分析结果如图7所示。连杆机构所受最大等效应力为138.89 MPa,低于普通钢材许用应力157 MPa,满足构件强度要求。

图7 连杆机构应力结果

3.3 其他影响因素及预防措施

齿轨道岔系统的复杂性和组成元件多样性导致其受外部因素影响较大。由于齿轨道岔处于自然环境下,沙土、灰尘、化学物质、道砟及列车运行产生的振动、冲击等均会影响齿轨道岔的正常工作。为避免上述因素造成连杆机构运动卡滞现象,影响列车运行安全,可对轮轨外侧的转换机构设置保护装置。

此外,连杆机构出现故障会导致可动齿轨密贴不良、转辙机转换力剧增,若不能及时检测并处理连杆机构的故障,易导致齿轨列车无法正常换轨,严重时甚至出现翻车事故。由于齿轨道岔具有4根可动齿轨,而现有转辙机表示杆仅能检测2根可动齿轨的状态,不能全面监测齿轨道岔的密贴状态,为保证齿轨列车安全通过齿轨道岔,应单独布置密贴检查器及传感器全面监测转辙机状态,避免齿轨道岔出现密贴不良现象。

4 结论

通过对现有齿轨道岔结构类型和特点对比分析,以结构安全简单、影响较小的齿轨覆盖可分式道岔为研究对象,基于该型齿轨道岔形式提出了一种可实现单点牵引、多点联动的岔区可动齿轨转换机构,并阐述了该转换机构的结构组成及其工作原理。进一步,对该道岔区可动齿轨转换装置开展动、静力学有限元仿真分析,研究该转换机构力学性能、连杆机构强度等安全性能指标。主要得到以下结论。

(1)提出一种适用于岔区齿轨的连杆机构,各杆件间通过转动副连接,可实现4根可动齿轨间的单点牵引、多点联动,以达到不同的工作状态,有效保证了齿轨列车在不同股道行驶安全。

(2)可动齿轨转换机构在运动过程中没有死点,且运动过程中动作杆最大受力0.7 kN,低于转辙机最大转化力要求,动作杆可正常工作。

(3)连杆机构各部件所受最大等效应力138.89 MPa,低于对应容许应力,连杆结构强度满足设计要求。

(4)为保证齿轨道岔安全运转,有必要安装密贴检查器和传感器等完善齿轨道岔密贴检测手段,同时设置转辙机构保护装置。