基于机器视觉的饮料瓶盖检测剔除系统

周向荣, 张 鑫, 宋微微, 朱俏俏, 冀少坤, 刘理正

(1.杭州娃哈哈集团有限公司 机电研究院, 浙江 杭州 310018;2.史陶比尔(杭州)精密机械电子有限公司, 浙江 杭州 310018)

饮料在人们的日常生活中处处可见。对于饮料生产厂来说,饮料的生产速度和成本对饮料的市场占有率起着重要作用,而生产速度提升和成本节约则主要依赖生产线自动化程度的提高。在饮料生产线中有一个极其重要的环节,就是饮料瓶盖缺陷的检测。常见的瓶盖缺陷有破损、污渍和变形严重等,传统的缺陷检测方式主要是人工检测,存在效率低、劳动强度大和漏检率高等问题。因此,迫切需要一种可以自动检测并剔除缺陷瓶盖的自动化设备。

视觉检测技术结合了光电检测和图像处理等技术应用于生产线,可以定向地对产品的特征和缺陷等进行快速检测与判别[1-4],从而实现生产线的自动化检测与运行。视觉检测的潜力巨大,应用于工业领域可以很大程度上取代人工单调、重复的劳作[5]。近年来,视觉检测技术在饮料行业的应用逐渐增多,比如通过视觉检测检查标签是否缺少,及检查饮料液位是否满足要求等[6-10]。视觉检测技术不仅可以实现高速检测,并且准确率也可以达到99%以上,故视觉检测正逐渐取代人工检测。对于建立一个自动化无人生产线,视觉检测技术的应用具有重要意义。

为降低瓶盖筛选的劳动强度、劳动成本以及提高生产线的生产效率,课题组针对饮料瓶盖中的变形、黑点和缺口等缺陷,设计了一种基于机器视觉的饮料瓶盖检测剔除系统。

1 设计要求与设计参数

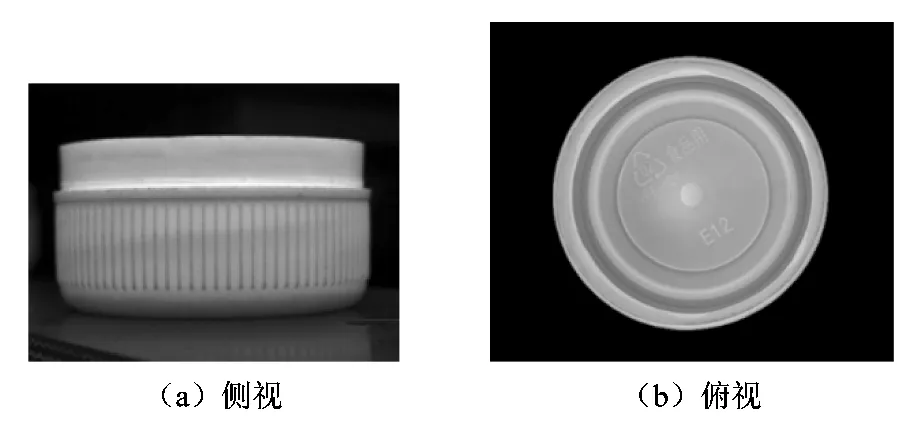

常见的饮料瓶盖如图1所示。为保证食品安全,在饮料生产中首先要保障饮料瓶盖是无缺陷的。课题组研究的基于机器视觉的饮料瓶盖检测剔除系统需实现瓶盖的检测和剔除功能,并需满足800个/min的检测速度,主要检测飞边、变型、黑点、油污染和缺口等缺陷,检测准确率不低于99%。

图1 无缺陷饮料瓶盖Figure 1 Defect-free bottle cap

2 视觉检测系统组成及工作原理

2.1 整机结构及工作流程

瓶盖检测剔除系统主要包括3个部分:瓶盖输入和分距机构、视觉检测缺陷机构及缺陷剔除机构,整机外形尺寸为460 mm×2 521 mm×1 564 mm,如图2所示。瓶盖输入和分距机构由斜滑道和星轮转盘组成,其中斜滑道用于储存瓶盖,在尽可能储存较多瓶盖前提下,给予瓶盖足够向下滑动到达星轮转盘的作用力,星轮转盘四周均布能够容纳1个瓶盖的凹槽,起到传送和分距作用。视觉检测机构由2个工位组成,在工位Ⅰ完成瓶盖内部检测,在工位Ⅱ完成瓶盖四周检测,2个工位的互补可以最大程度减少瓶盖的误检。剔除装置由定向喷嘴和高速电磁阀等组成,喷嘴发射的高速气流精准地将不合格瓶盖吹入回收装置中。

图2 瓶盖检测剔除系统Figure 2 Bottle cap inspection and rejection system

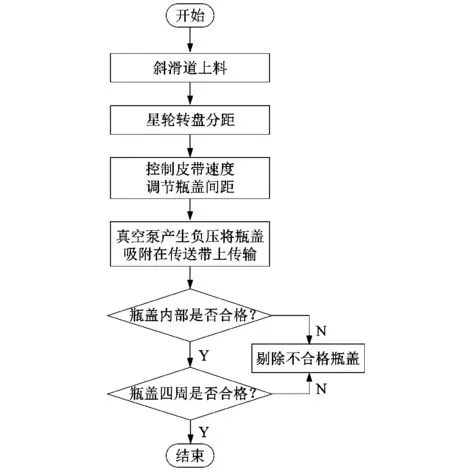

设备的工作流程如下:

1) 不规则排序的饮料瓶盖经传送带堆积在斜滑道内。

2) 在重力作用下,瓶盖进入星轮分距机构,喷嘴喷出气体促使瓶盖进入星轮凹槽内,凹槽内的瓶盖随星轮转动直至输出到传输带上;控制传输带速度以调节皮带上瓶盖之间的距离。

3) 真空泵产生负压,将经星轮流入传送带的瓶盖吸附在皮带上,避免瓶盖在传输带上晃动。

4) 瓶盖内部检测机构启动,采集瓶盖内部图像,将判断后的信号1传给瓶盖周向检测机构。

5) 瓶盖周向检测机构首先对信号1做出判断。如果瓶盖不合格,则瓶盖周向检测机构不采集图像并直接将一个瓶盖不合格的信号2发送给剔除机构;若信号1为瓶盖合格,则瓶盖周向检测机构采集瓶盖外侧四周图像,并做出瓶盖是否合格的判断,生成信号2发送给剔除机构。

6) 当剔除机构收到的信号是瓶盖不合格,剔除机构首先判断不合格信号来自信号1还是信号2,再根据皮带编码器反馈的位置信息确定剔除机构触发时间,喷嘴瞬间喷出高速气流将瓶盖吹入回收箱内;当信号为合格时,剔除机构不工作。合格的瓶盖将进入下一道工序内。

整个流程如图3所示。

图3 瓶盖缺陷检测工艺流程Figure 3 Bottle cap defect inspection process

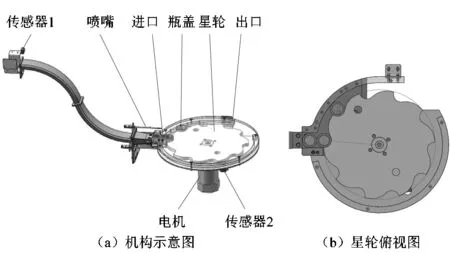

2.2 瓶盖输入和拉距机构

瓶盖在进入视觉检测机构之前先经过分选,确保瓶盖开口朝上。但此时瓶盖间距随机生成,而间距过大易造成生产线效能浪费,间距过小又易导致瓶盖在相机视场中形成重叠图像,造成误检测。为了提高检测系统的效率和稳定性,必须使瓶盖等距排列通过检测工位。

为了实现瓶盖等距排列通过检测工位,采用星轮机构对瓶盖进行分距,瓶盖输入和分距机构如图4所示。随着星轮的旋转,在进口处瓶盖依次进入星轮的凹槽中,再依次从出口输出,通过控制出口处传送带的传送速度可以间接调整输出瓶盖在传送带上的间距。

图4 瓶盖输入和分距机构Figure 4 Cap input and distance separation mechanism

由于瓶盖从滑道进入星轮凹槽有一个运动方向变化的过程,假设瓶盖从进口处完全进入星轮凹槽所需时间是Δt1,单个凹槽经过进口允许瓶盖进入的时间是Δt2,只有当Δt1<Δt2时才能保证瓶盖顺利进入凹槽。所以在进口前方储备一定数量瓶盖以保证每个凹槽经过时都有瓶盖在进口处等待;同时,设置空气喷嘴给瓶盖提供驱动力使瓶盖始终具有瞬间进入凹槽的趋势;并且课题组给星轮凹槽增加了渐变导向曲线结构,使瓶盖缓慢滑入凹槽,既减少了瓶盖从滑道进入凹槽的瞬时位移量又减少了设备震动。

瓶盖进入星轮后经过圆弧段加速进入传送带,由于传送带速度较快,为保证瓶盖平稳,出口处瓶盖需要保持接近平行的姿态落到传送带上。并且相机在固定范围内检测,瓶盖不能偏离传送带中心太多,否则会造成误检。因此课题组设计星轮凹槽分度圆的直径等于星轮外圆直径,凹槽直径比瓶盖直径大2 mm,以保证瓶盖顺利通过星轮并且传送带上落点较稳定。

考虑经济性,星轮驱动电机采用普通交流电机,不具备堵转反馈功能,卡盖后如不及时关闭电源会损坏电机。如图4(a)所示,添加漫反射传感器2检测在通电情况下星轮是否转动,若遇到瓶盖堵塞情况,传感器信号不再变化,此时传感器给PLC反馈故障信号以关掉电机电源,避免电机损坏。

2.3 图像采集机构

图像采集机构主要包括瓶盖内部检测机构和瓶盖周向检测机构2个部分,如图5所示。瓶盖内部检测机构在瓶盖上方,采用25 mm镜头用以检测瓶盖内部是否有缺陷。瓶盖周向检测机构主要由4个呈圆周均布的相机组成,采用18 mm镜头用以检测瓶盖四周的缺陷。采用光电传感器触发相机取景,结合输送线的编码器进行位置判定,可以实现稳定取景,精确地触发剔除机构。

图5 图像采集机构Figure 5 Image capture mechanism

瓶盖最外侧边缘是检测飞边和瓶盖圆度的重要目标特征,而外缘距离盖身仅0.8 mm,如图6(a)所示,加之瓶盖内部结构复杂,采集图像的角度越接近竖直方向越准确,综合考虑,采用如图6(b)所示的布局布置瓶盖内部检测机构,白色高角度环光源提供无阴影的光线可均匀照亮瓶盖内部及边缘,产生足够的对比度,降低设备对外部环境光的要求。25 mm镜头在满足取景要求的同时兼顾了设备的体积。

图6 瓶盖截面和内部检测机构布局Figure 6 Bottle cap cross-section and internal inspection mechanism layout

瓶盖四周的缺陷检测采用均布相机分割采集区域分别检测的方式,理论上单台相机检测范围超过120°,只需要3台相机,但考虑到相机采集到的圆柱面越靠近切边处图像失真程度越大,故而采用4台相机各采集100°的方式,瓶盖周向检测机构的布置如图7所示。蓝色多角度环光源提供均匀光照提高对比度,尤其对痕迹轻微的油污有很好的凸显作用。18 mm镜头用于近距离取景可缩小安装尺寸。

图7 瓶盖周向检测机构布局Figure 7 Bottle cap circumferential inspection mechanism layout

由于生产线每分钟通过800个瓶盖,视觉系统不正常工作将导致大量不合格瓶盖流入下一道工序,影响产品品质。为避免相机宕机,造成缺陷瓶盖流入下一工序,对相机的工作状态作出实时监测。采用3进制监测信号,主控PLC储存默认数值-1,设定合格信号数值为0和不合格信号数值为1。当正常运行时,每检测1个瓶盖,图像处理PC发出数值0或1,当相机宕机,图像处理PC无法发出0或1,主控PLC判定此时接收数值为-1,表明相机宕机,系统发出报警信号,生产线自动停机。

2.4 缺陷剔除机构

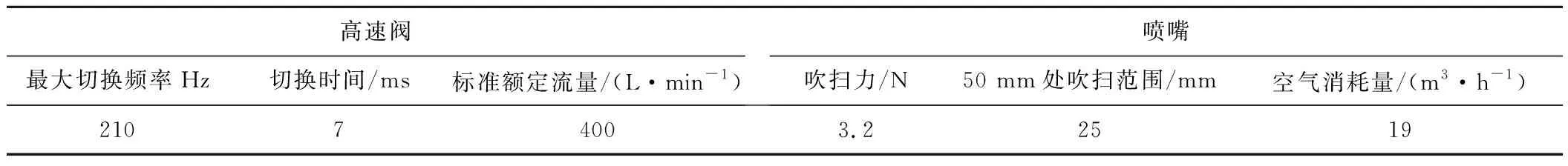

由于瓶盖移动速度较快,单个瓶盖通过剔除机构的时间只有60 ms左右,对设备的要求较高,因而采用高速电磁阀和定向喷嘴,大大简化了设备结构,在精准剔除的同时减少设备能耗,元器件的参数如表1所示。

表1 剔除机构元器件参数

剔除逻辑采用瓶盖内部检测机构优先判定,当结果为“不合格”时,不触发视觉判定通过瓶盖周向检测机构,当结果为“合格”时,再开始瓶盖周向检测机构判定,减少视觉触发次数,简化内部冗余操作。

为避免电磁阀通信丢失造成的漏踢,程序内部始终对比图像处理PC给出的“不合格”信号量与电磁阀接收的剔除信号量,当两者不相等时系统发出报警信号,生产线自动停机。同时在输送线末端设置一套光电计数系统记录合格瓶盖流出的数量N1,对比视觉瓶盖内部检测机构触发次数N2和剔除触发次数N3,当N1=N2-N3时表明视觉检测机正常运行,否则系统发出报警信号,生产线自动停机。

2.5 高速皮带输送线

由于瓶盖运动速度约为2 m/s,而瓶盖质量约30 g,运行过程中极易发生颠簸,进而造成视觉检测的误差,故消除瓶盖的颠簸具有重要意义。课题组采用负压吸附的方式,即给提供瓶盖垂直于传送带的吸力,以此来增加瓶盖和传送带之间的摩檫力。

图8所示结构以铝型材为皮带输送线的机架,两端做好密封,铝型材内部空腔可作为负压腔,在型材上表面开长槽,皮带上均匀分布直径为5 mm的小圆孔,当真空泵工作时,线体型材腔室内气压降低,型材腔室通过传送带上气孔吸入空气。当皮带上有瓶盖时,由于瓶盖遮挡气孔,瓶盖受到垂直于传送带的吸力平稳地在皮带上运行。

图8 高速皮带输送线Figure 8 High-speed belt conveyor line

3 结语

针对饮料瓶盖缺陷筛选效率低的问题,课题组设计了基于机器视觉的饮料瓶盖检测剔除系统,在瓶盖不规则运输的情况下,实现将不规则间距瓶盖先收集后等间距地输送到传送带上,对于皮带上的瓶盖,能实现多种缺陷同时检测并实现精准剔除,经过筛选后,最终确保进入下一道工序的瓶盖不存在缺陷。相比于传统的缺陷检测手段,机器视觉的检测精度更高、效率更高。课题组通过信号采集、逻辑运算和控制输出实现生产线智能化,节省了大量劳动力成本。经过现场调试测试,产能达到800个/min、检出率99.99%,误检率低于0.05%,系统运行稳定,达到设计要求。

——“模型类”相关试题选登