热熔浆料浆纱机设计

卫晋波, 杨敏鸽, 刘江南, 王俊勃, 马 榛, 孙国梁

(1.西安工程大学 材料工程学院, 陕西 西安 710048;2.西安工程大学 环境与化学工程学院, 陕西 西安 710048)

在纺织品的生产过程中,上浆是极其关键的工艺,其形成的浆膜对经纱起到保护作用,能提高纱线的力学性能。我国是纺织服装生产大国,纺织浆料的年消耗量高达百万吨[1],目前所用浆料主要有淀粉浆料、PVA浆料和丙烯酸浆料等。这些浆料都是水溶性浆料,上浆后需要烘干,而烘干所用能耗占到整个上浆过程的67%以上[2],同时也制约着上浆速度的提升。

热熔浆料无需烘干,工艺流程短,但存在熔融温度和合成成本高等问题。经过本课题组长期探索研究,对用于棉纤维[3]、涤棉[4-7]和毛纤维[8]的热熔浆料均有重大突破,已经基本解决了制约工业化应用的问题。为实现热熔浆料上浆的工业化,需要解决配套的上浆设备,本课题组曾为研发的热熔浆纱机申请了发明专利[9],但对于热熔浆料的性能考虑不全面,需要对热熔浆纱机进行重新设计。

因此,课题组从热熔浆料本身性能入手,确定适合的上浆方式,设计热熔浆纱机各部分机械结构,引入自动化技术设计热熔浆纱机的控制方案,实现热熔浆料自动化上浆。

1 浆料性能与上浆工艺

浆料的性能决定其上浆工艺,主要体现在质量分数和黏度2方面。热熔浆料常温下为100%的固体浆料,不存在质量分数变化,因此需要从浆料的黏度探究合适的上浆工艺。

1.1 浆料黏度对浆纱性能的影响

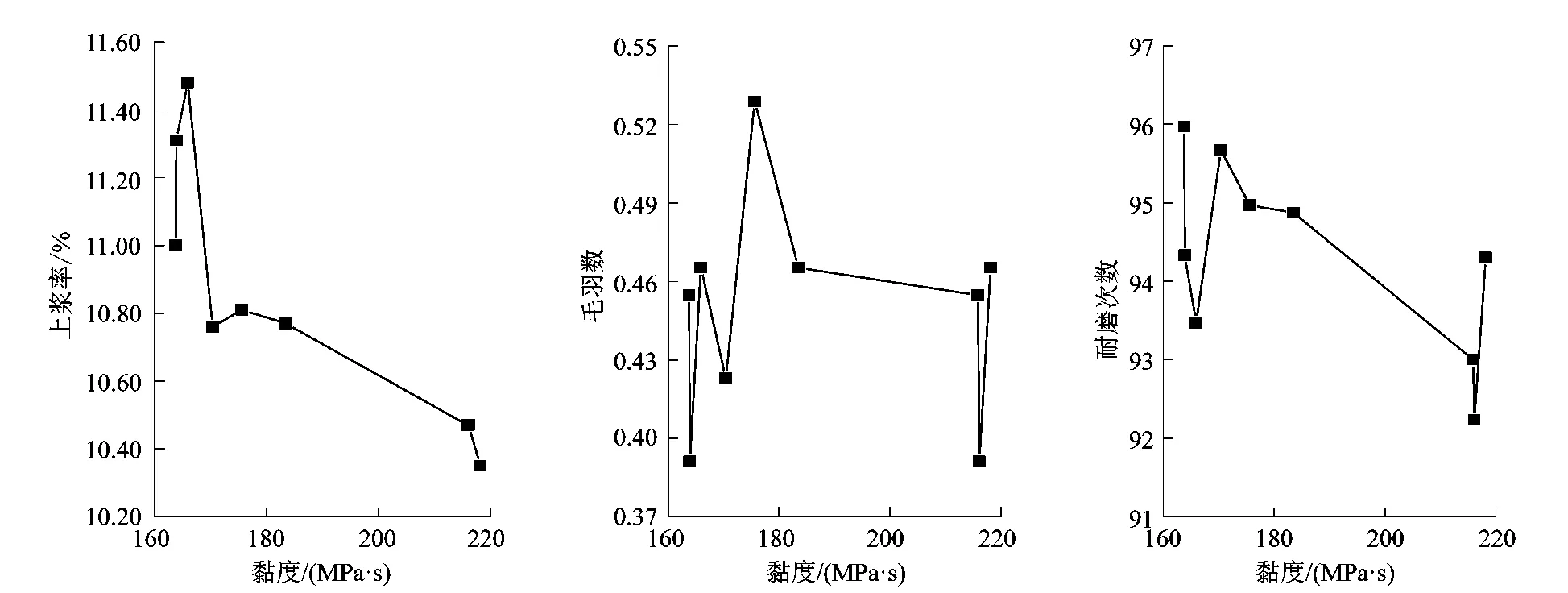

浆液黏度对浆纱性能的影响主要在于被覆率和浸透率[10]。团队前期研究中对热熔浆料黏度及浆纱性能进行了实验测试,结果显示热熔浆料黏度在160~220 MPa·s之间,与常用的淀粉浆料相比黏度较大,被覆率较高。图1为热熔浆料黏度与浆纱性能的折线图,所用纱线为13 Tex涤棉纱,主要考虑上浆率、毛羽数和耐磨性3个较为重要的参数。从图中来看,起初上浆率随着黏度的增大而提高,耐磨次数先下降后升高;黏度超过170 MPa·s后,上浆率和耐磨次数呈下降趋势,这是由于黏度增大、流动性降低造成的内部浸透减少,同时纱线表面覆盖的浆膜厚度也会变薄,造成耐磨性下降。毛羽数未呈现明显规律,但黏度170 MPa·s左右时处于较低水平。可见热熔浆料黏度在170 MPa·s左右时浆纱性能最佳。对于其它不同规格和种类的纱线,虽未进行实验,但浆液黏度对浆纱性能影响的机理不变,因此变化趋势应基本相同。

图1 热熔浆料黏度与浆纱性能的折线图Figure 1 Line diagram of hot melt slurry viscosity and slurry performance

热熔浆料的黏度会随着温度的降低而变大,因此需要严格控制浆料的温度波动范围,根据黏度与温度的变化规律,温度控制精度应该保持在±4 ℃以内,避免因黏度波动过大造成浆纱性能下降。

1.2 浆纱方式的选择

热熔上浆曾采用过沟槽辊上浆[11]的方式,但沟槽内部加工困难,沟槽光滑度不足会造成纱线表面浆膜粗糙,因此课题组选用浸压上浆,通过压浆使纱线表面浆膜平整。

目前主要有单浸单压、单浸双压、双浸双压和双浸四压等浸压方式[12]。热熔浆料黏度较大,纱线表面容易吸附浆料[13],因此应该减少纱线的浸浆时间,加快上浆速度,然后进行多次压浆,压浆力先小后大,提高纱线的内部浸透率,同时压出多余浆料,有效控制上浆质量。

经过对比上述浸压方式的适用范围,并结合热熔上浆工艺要求,设计中选择单浸双压逐步加压的浆纱方式。

图2为浆纱方式原理图。浸浆辊位于浆料液面下方,压浆辊位于浆料液面上方,纱线进入浆槽后首先从浸浆辊下方经过进行1次浸浆,随后经过上浆辊和压浆辊的2次压浆即可完成浆纱。浸浆可以使浆料初步覆盖在纱线表面,只有小部分浆料进入纱线内部,压浆则是通过压力提高纱线的浸透率并使毛羽平伏。

图2 浆纱方式原理Figure 2 Schematic of sizing method

1.3 浸浆时间与浆纱速度的关系

浆纱过程中浆槽中的浆液高度会逐渐降低,从而影响纱线在浆液中的浸浆长度,在浆纱速度一定时,浸浆时间也会随着浸浆长度的缩短而变短。单浸双压较之其它浸压方式,浸浆时间已经缩短,再缩短的话会影响纱线的上浆率进而影响纱线最终的织造性能,因此需要在浸浆长度变化时,通过改变浆纱速度来保证所需的浸浆时间。

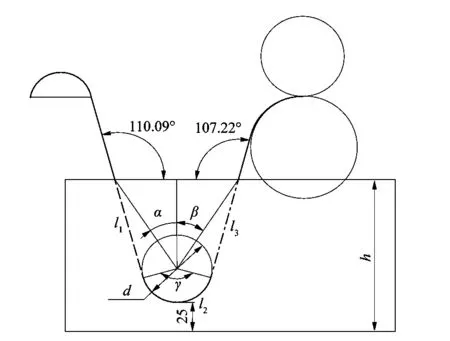

图3为纱线浸浆示意图。浸浆长度被分为3段,分别用虚线、粗实线和点画线表示,浸浆辊直径为80 mm,浸浆辊到浆槽底部距离为25 mm,左侧纱线与液面右侧夹角为110.09°(固定值),右侧纱线与液面左侧夹角为107.22°(固定值),γ=142.69°。

图3 纱线浸浆示意图Figure 3 Schematic diagram of yarn impregnation

随着浆液高度的变化,纱线与液面2个接触点到浸浆辊轴心连线和竖直方向形成的2个夹角也时刻在变化,根据已知条件,可得出如下关系:

(1)

(2)

式中:h为浆液高度,α和β分别为纱线与液面2个接触点到浸浆辊轴心连线和竖直方向形成的2个夹角。

浸浆长度在浆槽中按走纱路线大致可以分为3段,根据图3所示可得到下列式子:

(3)

(4)

(5)

式中:l1为纱线与液面左侧接触点到纱线与浸浆辊相切的左侧切点的长度,l2为纱线与浸浆辊贴合的圆弧长度(近似为圆弧),l3为纱线与液面右侧接触点到纱线与浸浆辊相切的右侧切点的长度,d为浸浆辊直径。

综合式(3)~(5),可得浆纱速度

(6)

式中:v为浆纱速度,L为浸浆总长度,t为浸浆时间。

可以进行正常上浆的液面高度最低为205 mm,代入得最小浸浆总长度Lmin=422.28 mm,液面高度最高为245 mm(即液面处于上浆辊的中心水平线上),代入得最大浸浆总长度Lmax=506.55 mm。液面高度最高时,上浆辊能将更多的浆液带入挤压区进行压浆,提高纱线的浸透程度。目前传统浆纱机浆纱速度为60 m/min时,浸浆时间为0.55~0.91 s,考虑到热熔浆料比较容易附着在纱线上,课题组将浸浆时间设定为0.25 s,得到热熔浆纱机的最佳浆纱速度约为121.57 m/min,满足热熔上浆要求的同时大大加快了上浆速度。

2 热熔浆纱机的整体控制方案

2.1 传动控制方案

图4是传动控制流程示意图。根据热熔上浆所采用的浆纱方式及实际需求,热熔浆纱机分为送纱、浆纱、卷纱和供浆4个部分。人机界面显示设备运行状况,PLC通过程序控制变频器调节3个电机的转速,实现对送纱、浆纱和卷纱3部分的传动控制;供浆部分的阀门开关单独控制。该方案采用多输入多输出方式控制,实现各工位协调工作,简化机械结构,提高设备自动化程度。

图4 传动控制流程图Figure 4 Schematic diagram of transmission control process

2.2 温度控制方案

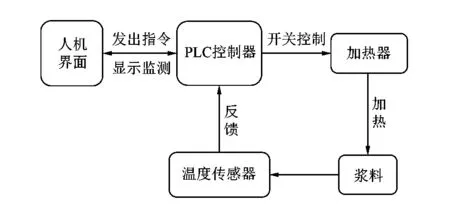

此外,由于浆槽温度需要精确控制在±4 ℃以内,采用温度闭环控制系统进行反馈调节。图5为温度闭环控制原理图。

图5 温度闭环控制原理Figure 5 Temperature closed-loop control schematic

从人机界面发出指令使PLC打开加热器开关对浆料进行加热,温度传感器监测浆液的温度并通过人机界面显示,随着温度向目标值接近,利用PID来调节加热器占空比,降低加热器的加热速度,使温度缓慢上升,逐渐达到目标温度,并保持不变。

3 热熔浆纱机的设计

3.1 送纱与卷纱部分

送纱部分主要是将整经机的纱线运送到浆纱部分,由于整经机是从筒子架上引出的纱线,为了减少纱线之间的缠绕,整经机加大了纱线的张力,使其完全绷紧。如果直接进入浆纱会加大纱线断头的风险,所以在进行浆纱之前,需要对纱线进行退绕以适当减小张力,之后张力保持恒定。而卷纱部分则是使上浆完成后的纱线继续保持一定的张力,避免纱线之间互相粘连,为后续的织造做好准备。

如图6所示,通过在送纱和卷纱过程中加装恒张力控制器实现纱线张力的控制,其工作原理为张力传感器检测纱线的张力大小,当送纱部分张力过小时,磁粉制动器开始制动,送纱辊减慢送纱速度,纱线张力逐渐增大,张力上升到标准值后,磁粉制动器停止制动,送纱辊加快送纱速度,纱线张力又会逐渐减小,磁粉制动器重新开始制动,如此循环往复,卷纱部分同理。选用采样间隔为100 ms、误差小于±1 N的张力传感器,从而实现张力控制的快速响应,使纱线的张力保持在一个较为稳定的水平,同时也使纱线之间保持一定的间距,降低缠绕断头的风险。

图6 送纱卷纱部分示意图Figure 6 Schematic diagram of yarn feeding roll part

3.2 浆纱部分设计

图7为浆纱部分结构简图。浆槽壁分为3层,内外2层为钢结构,中间层为保温材料,保温层的设计在减少浆槽散热的同时保证整体结构的稳定性。浆槽壁开口处通过密封板进行密封,防止浆槽中的浆料进入到中间保温层。浆槽内部安装有加热器、温度传感器和液位传感器,分别用来加热浆料以及监测浆液的温度和液面高度。

1—浆槽外壁;2—保温层;3—浆槽内壁;4—浸浆辊;5—温度传感器;6—挡板;7—上浆辊;8—压浆辊;9—加压臂;10—进纱辊;11—分绞针;12—送浆管道;13—出纱辊;14—液位传感器;15—气缸;16—加热器。

浆槽2侧进纱口和出纱口分别设有进纱辊和出纱辊,实现纱线的入槽和出槽。浆槽2侧外壁上安装有可转动的分绞针,分绞针直径为1 mm,之间间距仅有1~3 mm,在纱线进入浆槽后下拉分绞针,使之穿入纱线间隙中。这样既保持了纱线的间距,又减小了浆槽内部与外界热交换的面积,减少热量的散失。

纱线进入浆槽后首先经过浸浆辊,使纱线浸没在浆料中,浸浆辊为组合花篮式,对浆料起搅拌作用,上方安装有挡板,防止浸浆辊快速转动时浆料飞溅;浸浆辊2端轴承处安装专用轴承罩,该轴承罩位于浆槽内,与轴承和浆槽内壁紧贴,防止浆料浸入轴承。随后纱线经过2次压浆,通过出纱辊离开浆槽。压浆机构由上浆辊、压浆辊、加压臂及气缸组成,通过控制气缸的拉力准确调节压浆力。

3.3 供浆部分

如图8所示,供浆部分对浆料进行预加热并通过供浆管道与浆纱部分浆槽连接,连接处设置电动阀门。可通过放置在浆槽中的液位传感器监测液面高度,当液面下降到230 mm时,阀门打开,供浆槽开始供浆;当液面达到245 mm后,阀门关闭,供浆槽停止供浆。供浆槽内同样也安装液位传感器,当供浆槽内液面高度小于40 mm时,接近传感器向PLC输送信号激发报警装置,提醒操作工向供浆槽中添加固体的热熔浆料,同时气压伸缩杆伸长,推开滑轨上的供浆槽盖。

1—供浆槽底座;2—供浆管道;3—阀门;4—供浆槽;5—供浆槽盖;6—把手;7—气压伸缩杆;8—气缸支架;9—滑轨。

4 结语

为解决现有上浆工艺中存在的高能耗、高污染以及低效率的问题,在热熔浆料发展成熟的基础上,课题组对热熔浆纱机各部分机械结构和控制方案进行设计,实现热熔浆料自动化上浆。与传统水溶性上浆设备比较,热熔浆纱机的性能有较大提升,主要体现在以下方面:

1) 热熔浆料的最佳浆纱黏度为170 MPa·s,选择单浸双压的上浆方式,浸浆时间缩短为0.25 s,同时去除烘干工序,上浆速度在120 m/min以上。

2)花篮式的浸浆辊浸入浆料中可以实现对浆料的搅拌,使浆料受热均匀;送纱和卷纱过程中采用恒张力控制器,浆槽进出口处安装分绞针,大大降低纱线缠绕、断头的风险,提高整机工作效率。

3) 浆槽中间保温层的设计在减少浆槽散热的同时保证结构的稳定性;去除传统水溶性浆纱机中能耗占比67%以上的烘干装置,达到减少能耗的目的。