基于AdvantEdge的7075-T651铝合金铣削参数有限元仿真优化

邓 辉, 崔建昆

(1.上海理工大学 机械工程学院, 上海 200093; 2.上海理工大学 上海-汉堡国际工程学院, 上海 200093)

由于7075-T651铝合金拥有优秀的性能,加工成型性好,广泛用于航天器构件、支架以及导弹的舱体等,在工业领域有着不可替代的地位[1-2]。但由于其在加工过程中会出现弯曲、扭转或弯扭组合等变形,出现精度超差,严重影响了企业的加工生产效率;而铣削力和铣削温度对加工精度直接产生影响,为了满足生产和制造质量的要求,需要对二者进行控制[3-5]。数值模拟方法[6-8]在计算机技术快速发展的推动下,越来越多地使用在金属切削工艺研究中,不仅可以实时精确地检测铣削力和铣削温度的变化,还可以极大地节约人力和成本。

对于铣削加工过程的研究,王明海等[9]通过大量实验获得结果后推导铣削力和铣削温度的数学模型,这种做法会消耗大量的时间和成本,且铣削温度在实验过程中不能实时监测。Jomaa等[10]利用ABAQUS软件对铣削过程进行二维仿真,虽然已对材料参数等进行了正确设置,但仿真结果还是与实验结果有一定误差,且没有对铣削参数进行进一步研究。肖田和周欣等[11-12]对不同材料的金属进行铣削有限元仿真,优化铣削参数来控制铣削过程中的铣削力和铣削温度,但并没有进行单一铣削参数对铣削力和铣削温度影响的研究。欧阳慧敏等[13]对7050铝合金进行铣削数值模拟,利用优化算法对工艺参数进行优化以减小加工变形量,并进行铣削实验验证优化结果的正确性。Craciunoiu等[14]通过实验测量不同切削参数下切削加工的切削温度,发现切削速度为影响切削温度的主要因素,使用正交试验找出了切削温度最低的最优水平组合。

笔者利用AdvantEdge对7075-T651铝合金进行铣削仿真研究,得到一组铣削参数下的铣削仿真结果,将该结果与同一组铣削参数下的铣削实验结果进行对比,发现2者较为吻合,验证了仿真模型是准确的。以4个铣削参数为自变量设计正交试验表,对表中的仿真结果进行极差分析[15],获得了控制铣削力和铣削温度的最优参数组合。同时,为获得单一因素对铣削力、铣削温度的影响程度,设计了单因素试验[16-17]并进行仿真研究。

1 建立有限元模型

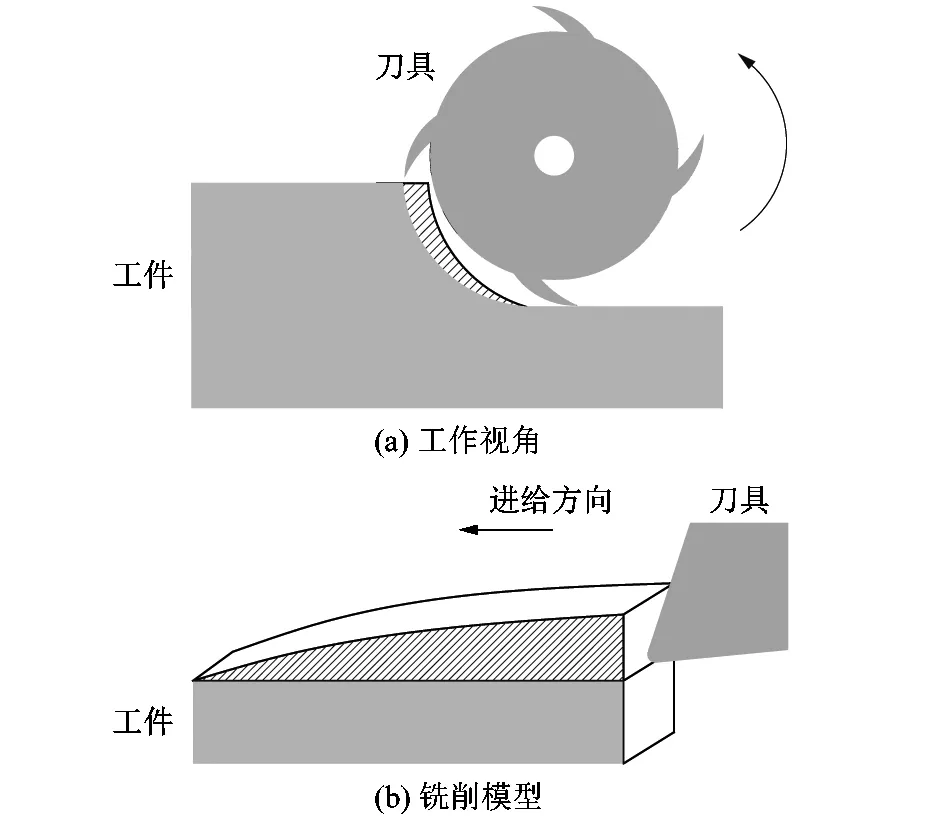

铣削过程的简化模型如图1所示,由于在去除材料的过程中,刀具随着主轴转动的同时自身又在沿着工件基面作进给运动,刀具每齿去除的材料逐渐变薄,去除部分为图1中的剖面线部分。

图1 铣削简化模型Figure 1 Milling simplification model

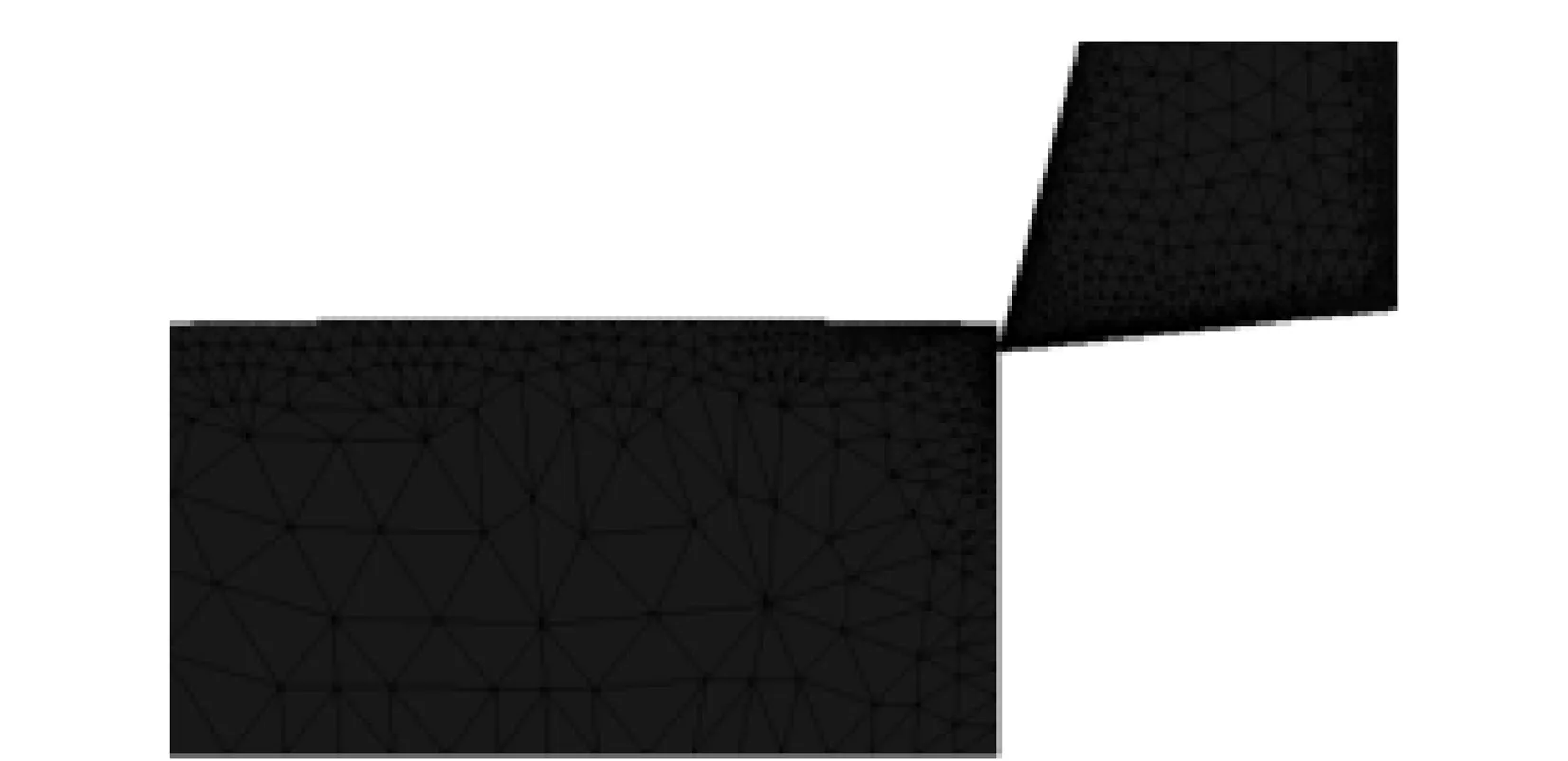

建立的二维铣削模型如图2所示。7075-T651铝合金工件长度为8 mm,宽度为2 mm,刀具的材料选用硬质合金钢,直径为8 mm,前角为15°,后角为6°,刀尖半径设置为0.02 mm。有限元模型中最大网格尺寸为0.10 mm,最小网格尺寸为0.02 mm,对刀具前刀面、后刀面和工件上参与铣削的部分作网格细化处理。

图2 二维铣削有限元模型Figure 2 2D Milling finite element model

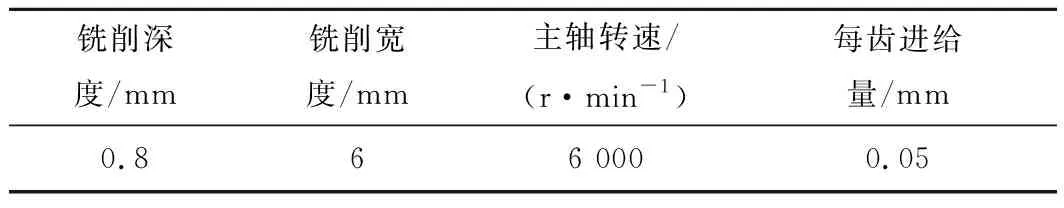

采用如表1中所示的铣削参数进行仿真,铣削方式为顺铣,干铣削,环境介质温度设置为20 ℃。

表1 仿真铣削参数

2 仿真结果分析

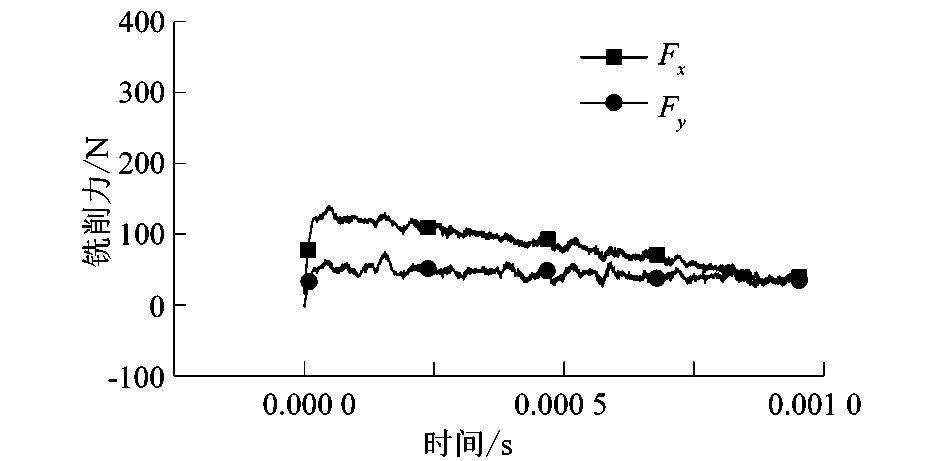

7075-T651铝合金铣削仿真的铣削力结果如图3所示。从图中可以看出,当刀具刚切入工件后切向铣削力Fx和径向铣削力Fy快速增大,之后逐步达到稳定状态;在稳定铣削状态下2个方向上的铣削力会存在一定范围的波动,最后切向铣削力Fx逐渐减小,当刀具完全切出工件时,2个方向上的铣削力变为零,这与实际铣削时铣削力变化的趋势规律较为吻合。取稳定铣削状态的铣削力数值的平均值作为铣削力结果。

图3 铣削力仿真结果Figure 3 Simulation results of milling force

铣削仿真的铣削温度T结果如图4所示。从图中可以看出,铣削温度在工件上的分布分为几个梯度,提取工件靠近刀尖附近梯度上的各个点,将各个点上温度的平均值作为铣削温度的仿真结果。

将铣削仿真获得的铣削力与铣削温度进行处理,得到的结果如表2所示。

表2 铣削仿真结果

3 铣削实验验证

3.1 铣削力实验

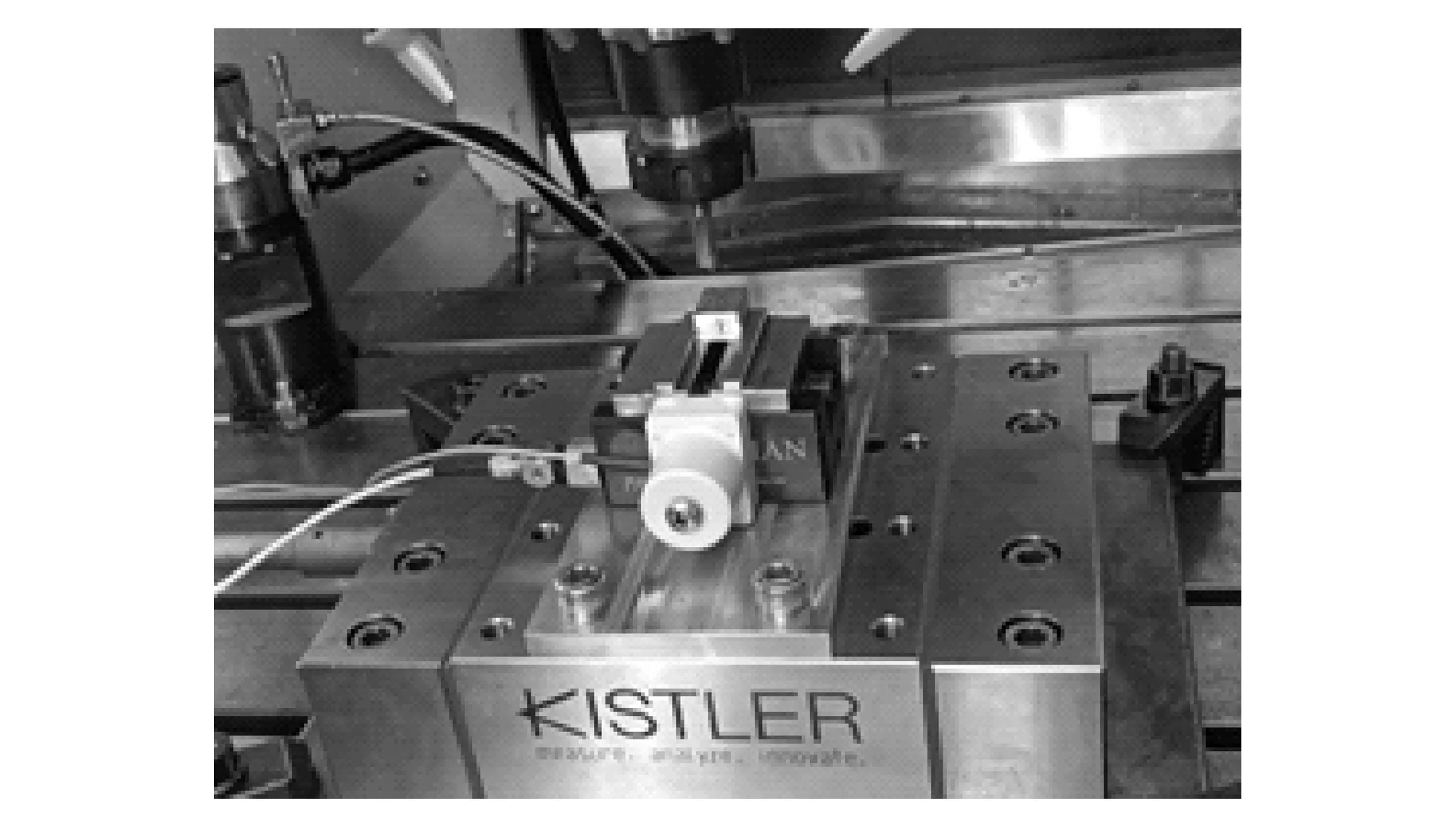

实验采用的机床为Carver S600A立式铣床,铣削力的测量采用Kistler测力仪(9139A型)。运用表1中的铣削参数进行如图5所示的铣削实验,对仿真结果进行验证。实验后得到的铣削力的结果曲线(取稳定波动阶段的平均值)如图6所示。

图5 铣削力测量实验Figure 5 Milling force measurement experiment

图6 铣削力实验结果Figure 6 Experimental results of milling force

实验测得的铣削力结果与仿真结果之间的误差如表3所示。

表3 铣削力仿真与实验误差

由表3可知Fx,Fy的仿真结果与实验结果之间的误差分别为2.3%和7.3%,结果较为吻合,说明仿真模型可实现对加工结果的模拟预测。

3.2 铣削温度实验

测试铣削温度所用的机床与上节一致,铣削温度的测量使用K型热电偶丝,测量铣削温度的步骤一般为:①先将工件线切割成2半;②在工件的测试点附近进行开槽;③将K型热电偶丝放入测试点中并夹紧2半工件,热电偶丝的放置如图7所示。

图7 热电偶丝放置示意图Figure 7 Schematic diagram of thermocouple wire placement

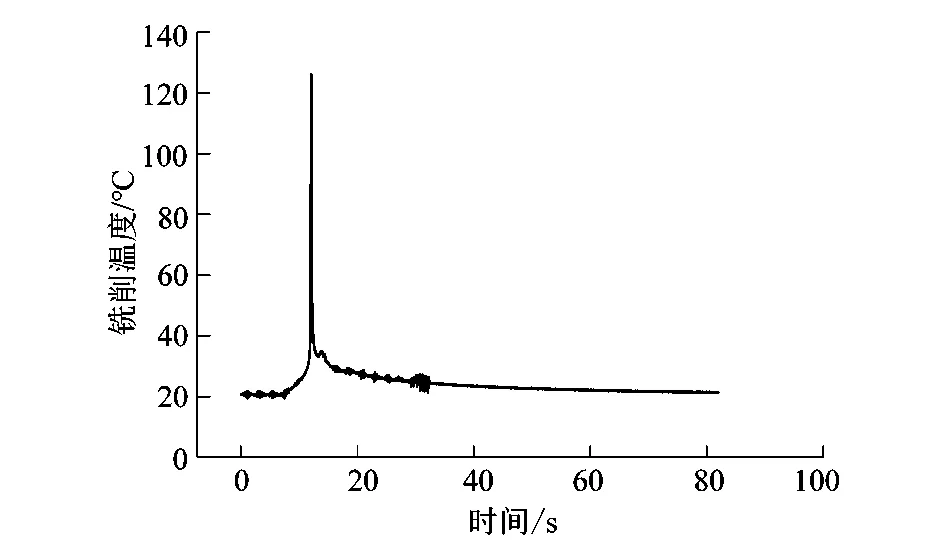

铣削实验后测得的铣削温度曲线如图8所示。铣削在室温20 ℃左右进行,随着铣削过程的进行,铣刀铣削至热电偶丝附近时,热电偶丝附近工件表面的温度逐渐升高,直到铣刀正好加工到热电偶丝位置时,测试点的温度达到最高,之后逐渐恢复至室温。取最高温度为铣削温度的结果。

图8 铣削温度实验结果Figure 8 Milling temperature experimental results

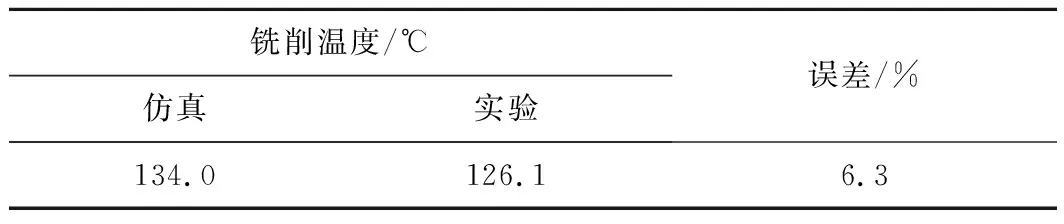

实验测得的铣削温度和仿真结果之间的误差如表4所示。

表4 铣削温度仿真与实验误差

从表4中可知,铣削仿真温度与实验测得温度之间的误差为6.3%,结果较为吻合,可实现对铣削温度的模拟预测。

综上所述,仿真得到的铣削力和铣削温度与铣削实验测得的结果都很接近,验证了所建立的有限元模型的准确性。

4 正交试验设计

4.1 正交试验表

以4个铣削参数为自变量,设计4因素4水平正交试验表,如表5所示。

表5 正交试验表

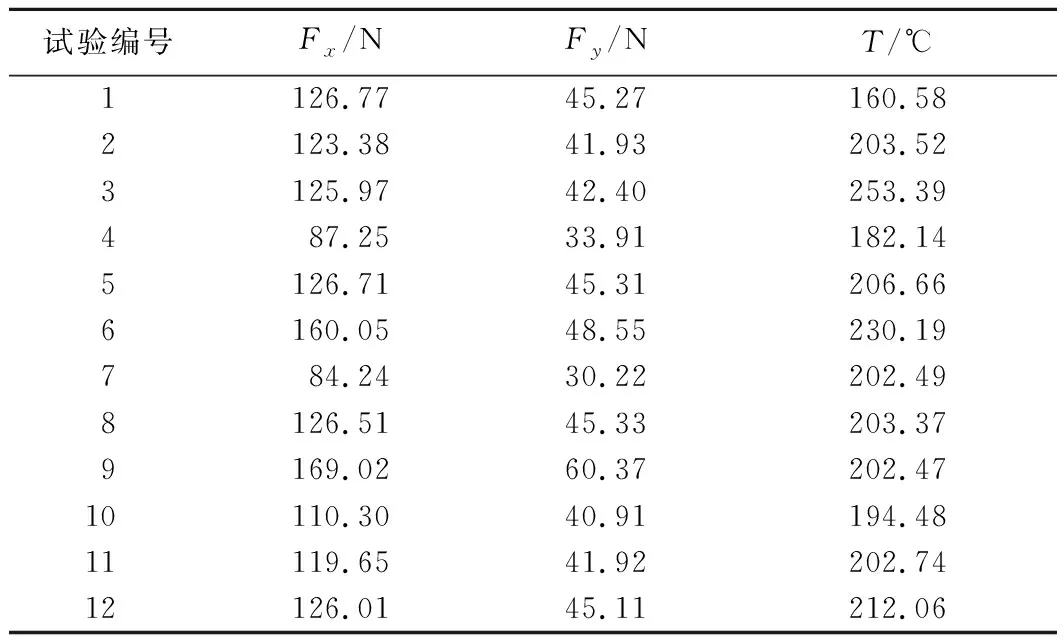

每一组试验都可以得到一组切向铣削力、径向铣削力和铣削温度,得到2个方向的分力Fx和Fy后,再通过计算求出铣削合力Fs。正交试验每组得到的结果如表6所示。

4.2 极差分析

分析表6中不同铣削参数组合下铣削力和铣削温度的结果,利用极差分析法对上表中得到的铣削合力Fs的仿真结果进行分析,结果如表7所示。

表6 正交试验结果

通过比较表7中水平因子的极差R值大小,可知对铣削力影响最显著的铣削参数为铣削深度,对铣削力影响最小的因素是主轴转速。对铣削过程中铣削力控制效果最好的工艺参数组合为铣削深度0.4 mm,每齿进给量0.05 mm,铣削宽度2 mm,主轴转速8 000 r/min。优选方案为A1D1B1C3。对铣削温度T进行极差分析得到的结果如表8所示。

表7 铣削力仿真结果分析

通过分析表8可知每齿进给量对铣削温度影响最显著,铣削宽度对铣削温度影响最小。铣削过程中铣削温度控制最好的工艺参数组合为每齿进给量0.05 mm,主轴转速4 000 r/min,铣削深度1.0 mm,铣削宽度2 mm。优选方案为D1C1A4B1。

表8 铣削温度仿真结果分析

根据表7~8的数据,选取出了铣削过程中控制铣削力和铣削温度的2组最好的工艺参数组合,可有效地改善加工质量。

5 单因素试验法

5.1 试验方案设计与结果

已经通过正交试验法得到了4个水平因子对铣削力和铣削温度影响程度的主次关系,也选取了控制铣削力和铣削温度的最优参数。为了进一步分析每一个铣削参数在铣削过程中对铣削力和铣削温度的影响程度,笔者利用单因素实验法进行仿真研究,在其他铣削参数不变的情况下改变其中的一个铣削参数进行仿真试验。仿真方案如表9所示,每个铣削参数选用3个水平值。

表9 单因素试验仿真方案

经过对表9中每组铣削参数的仿真,得到如表10所示的单因素试验结果。

表10 单因素试验仿真结果

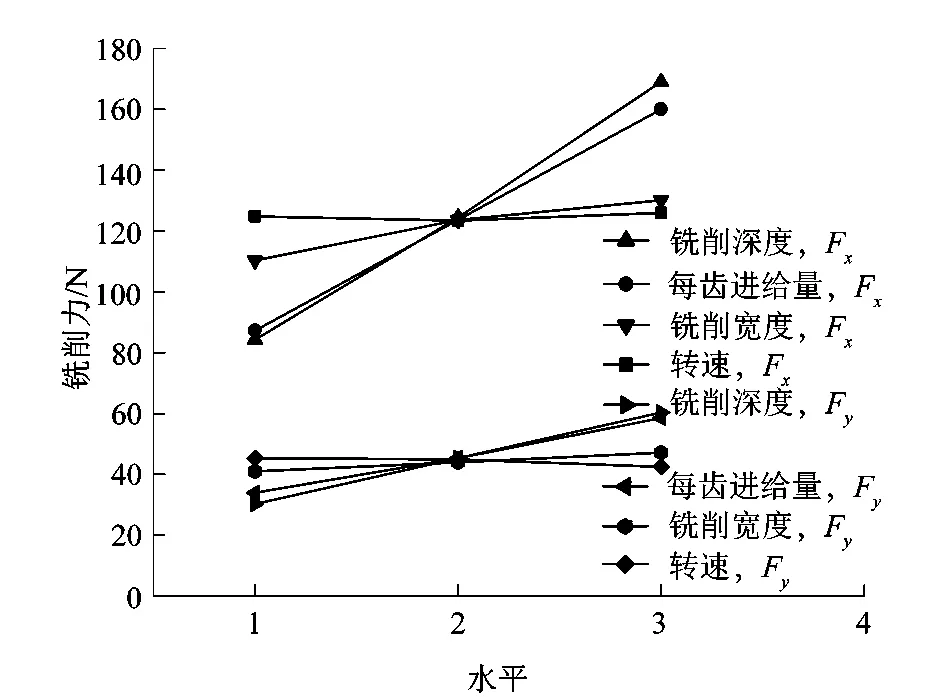

5.2 单一铣削参数对铣削力的影响

根据表10中的仿真结果分析,可以得到如图9所示的关于铣削力的影响曲线。从转速曲线看,当水平1变至水平3,即主转速从6 000 r/min到10 000 r/min时,切向铣削力Fx从126.77 N降低到125.97 N,基本保持不变;径向铣削力Fy随主轴转速的增大稍微有一些降低,因此铣削力几乎不受主轴转速的影响。从每齿进给量曲线看,水平1到水平3,即每齿进给量从0.1 mm到0.2 mm时,Fx从87.25 N增加到160.05 N;Fy从33.91 N增加到48.55 N,都有很大幅度的增长。从铣削深度曲线看,水平1到水平3,即铣削深度从0.4 mm到0.8 mm,Fx从84.24 N增加169.02 N;Fy从30.22 N直接增加到60.37 N,增幅几乎翻倍。从铣削宽度曲线看,水平1到水平3,即铣削宽度从2 mm到6 mm时,Fx从110.30 N增加到126.01 N;Fy从40.91 N增加到45.11 N,增幅较小但也呈增长趋势。

由图9可知,铣削力几乎不受主轴转速的影响,铣削力会随着每齿进给量的增加大幅度增长,因为刀具每转动1周所需切除的材料增多,导致铣削力增大,铣削深度对铣削力的影响最显著,呈正相关关系,对铣削力影响最小的因素为铣削宽度,虽然涨幅不大,但总体呈现增长趋势。

图9 铣削参数对铣削力的影响曲线Figure 9 Influence curve of milling parameters on milling forces

5.3 单一铣削参数对铣削温度的影响

单个因素对铣削温度的影响曲线如图10所示。从图中可以看出,从转速曲线看,水平1变到水平3时,铣削温度从160.58 ℃升高至253.39 ℃,增加了约93 ℃,增幅是4个因素中最大的。从每齿进给量曲线看,当水平1到水平3时,铣削温度从182.14 ℃升高至230.19 ℃,增加了48 ℃,增幅在4个因素对铣削温度的影响中排第2。从铣削深度曲线看,当水平1到水平3时,铣削温度从202.49 ℃先小幅增大到203.37 ℃,再回到202.47 ℃,铣削温度几乎无变化。从铣削宽度曲线看,当水平1变到水平3时,铣削温度从194.48 ℃到212.06 ℃,增加了约18 ℃,增幅在4个影响因素中排第3。

图10 铣削参数对铣削温度的影响曲线Figure 10 Influence curve of milling parameters on milling temperature

6 结论

通过建立二维铣削仿真模型,笔者对7075-T651铝合金进行了铣削仿真,使用同一铣削参数进行铣削实验,验证仿真得到的铣削力与铣削温度结果,获得了以下结论:

1) 铣削力和铣削温度的仿真结果与实验结果误差分别为2.3%和7.3%,说明建立的仿真模型可准确地进行预测模拟;

2) 设计正交试验表进行仿真,仿真结果经过极差分析后获得控制铣削力和铣削温度的2组最佳水平组合;

3) 为获得单一因素对铣削力和铣削温度的影响,设计单因素试验,得出在实际加工过程中为了控制铣削力,应当采用尽可能小的每齿进给量、铣削深度和铣削宽度,较高的主轴转速;为了控制铣削温度,铣削深度应当尽可能的大,主轴转速、铣削宽度和每齿进给量尽可能小。