掺碳量对无色聚酰亚胺表面制备SiOC薄膜键合结构及光学性能影响

郭阳阳,陈东旭,周艳文,宫聿泽

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.辽宁科技大学 化学工程学院,辽宁 鞍山 114051)

无色聚酰亚胺(Colorless polyimide,CPI)具有强度高、耐高低温、高韧性等优异性能,在航天航空、电子电气和信息产业等高新技术领域发挥重要作用[1]。然而,CPI在使用过程中磨损及划伤等问题会大大降低其性能及使用寿命。如何提高CPI的耐磨损及耐划伤性能是目前亟待解决的问题。

表面硬质涂层凭借优异的机械性能和易加工特性被当做保护膜,广泛应用于显示器和触摸面板等领域。然而,硬质薄膜的透光率一般较差,如何在保障透光率的前提下提高耐磨性能,是CPI表面涂层的关键。一般情况下,薄膜中的有机官能团、化学基团及厚度会对薄膜的透光率造成影响。Hwang等[2]利用紫外固化工艺,制备出含有不同有机官能团的梯形聚倍半硅氧烷基硬质涂层,这种涂层虽然具有优异的耐刮擦性能,但合成硬质涂层的硅烷前驱体中环基和芳基的存在,使涂层的透光率降低。张栋等[3]利用等离子体增强化学气相沉积(Plasma enhanced chemical vapor deposition,PECVD)镀膜技术制备功能装饰氧化硅薄膜,研究镀膜过程中O2的引入对薄膜透光率的影响规律,发现O2的引入会导致薄膜中非晶碳化学基团的数量减少,最终提高了薄膜的透光率。Park等[4]利用磁控溅射技术,在CPI表面制备SiOC薄膜,研究薄膜厚度对透光率的影响。结果表明,厚度为100 nm的SiOC薄膜在波长500~1 200 nm范围内具有较高的透光率,厚度为300 nm的SiOC薄膜在波长750~950 nm范围内透光率较差。然而,目前关于碳原子数量对CPI表面SiOC薄膜化学基团及光学性能影响规律及机制研究较少。

本文利用PECVD技术,分别引入O2和CO2两种不同气源,在CPI表面制备SiOC薄膜,研究镀膜过程中碳原子数量对SiOC薄膜中化学基团成分及数量的影响规律,并探究化学基团对薄膜透光率的影响机制,为CPI表面高耐磨及高透光涂层的制备提供理论依据。

1 实验

1.1 SiOC薄膜的制备

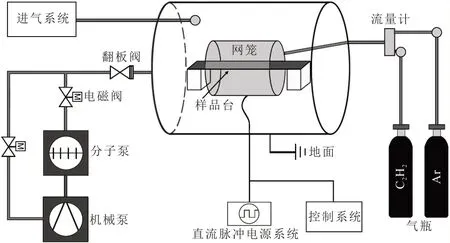

实验利用PECVD技术在CPI表面制备SiOC薄膜。该方法是利用高压脉冲电源轰击反应气体,将离化后的等离子体均匀覆盖在材料表面。镀膜设备由脉冲电源、真空系统、气体控制系统和冷却循环系统组成[5],如图1所示。

图1 PECVD设备示意图Fig.1 Schematic diagram of PECVD equipment

将CPI切成2 mm×2 mm的正方形片,用无水乙醇超声清洗30 min后吹干并放入真空室。工作气体有高纯Ar气和四甲基硅烷(Tetramethylsilane,TMS),掺杂气体为CO2或O2。Ar气流量(标况下,下同)为20 mL/min,TMS气流量10 mL/min,CO2或O2气流量为10 mL/min,沉积温度120℃,沉积时间15 min,真空度2 Pa,脉冲偏压为1 800 V,脉冲宽度为15μs。

1.2 薄膜形貌、结构及透光率表征

利用CSPM5500AFM原子力显微镜对SiOC薄膜表面形貌进行观察,利用Cary630FTIR红外光谱仪对SiOC薄膜表面键合结构进行表征,利用Alphas Step D-600型台阶仪对SiOC薄膜厚度进行检测,利用Cary 5000型分光光度计检测SiOC薄膜透光率,波长范围为200~800 nm。

2 实验结果与分析

2.1 不同气源制备SiOC薄膜表面形貌

不同气源制备SiOC薄膜的AFM三维形貌如图2所示。利用CO2制备的SiOC薄膜表面粗糙度较大,可达1.12 nm,存在许多“山峰型”凸起。利用O2制备的SiOC薄膜表面粗糙度较小,仅为0.57 nm,表面较为平滑。

图2 不同气源制备SiOC薄膜的AFM三维形貌图,nmFig.2 AFMthree-dimensional topography of SiOC thin films prepared by different gas sources,nm

PECVD镀膜过程中,当提供O的气源为CO2时,相对于O2气源,在同一真空度和脉冲电压条件下,通入腔体的C含量增多,提高了C与其它原子或原子基团的化学键合几率。键合形成的特殊C基团聚集在SiOC薄膜表面,导致SiOC薄膜表面颗粒尺寸增大,表面粗糙度增大,出现许多“山峰型”凸起。然而,镀膜过程中提供O的气源为O2时,腔体中激发出的C数量较少,C与其它原子或原子基团键合几率降低,聚集在SiOC薄膜表面化学基团数量减少,进而使SiOC薄膜表面颗粒尺寸减小,表面粗糙度减小,表面平滑。

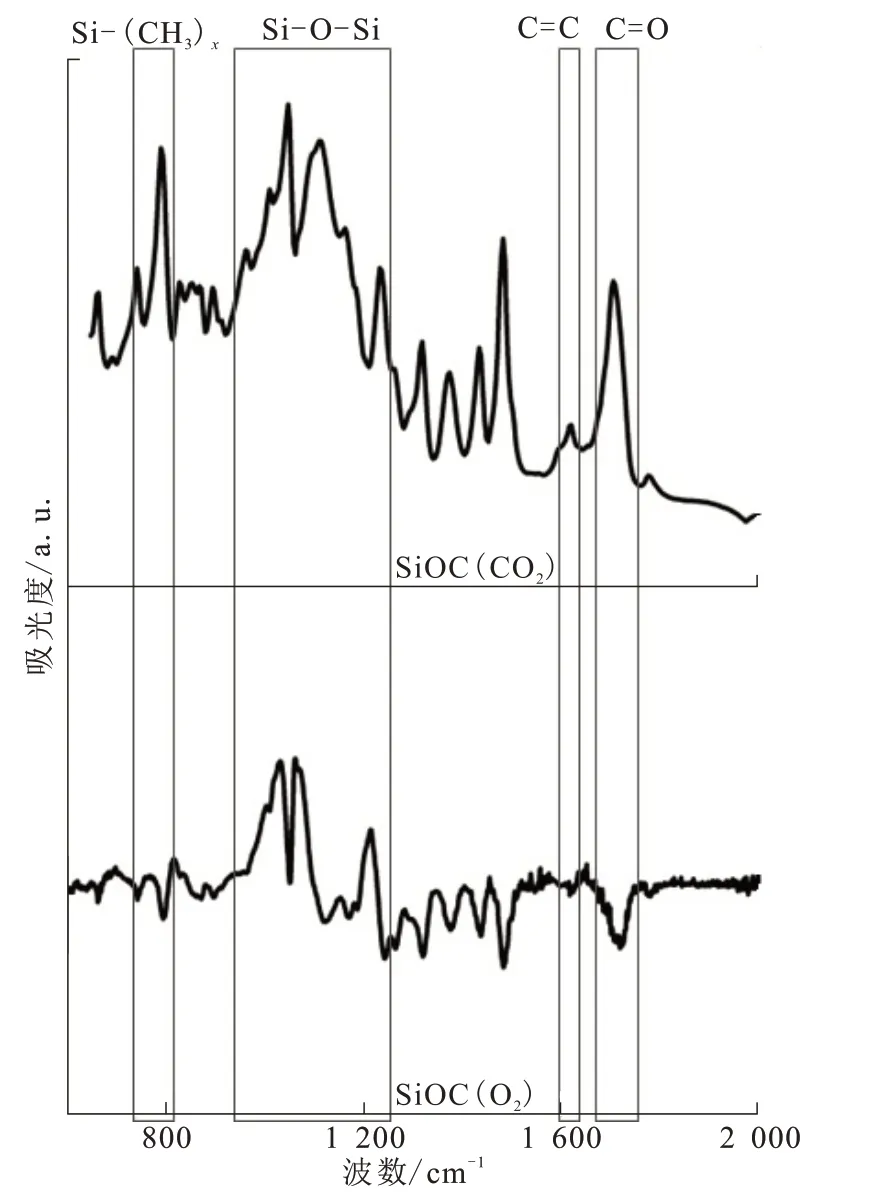

2.2 不同气源制备SiOC薄膜键合结构

为进一步确定不同气源对制备SiOC薄膜键合结构的影响,利用FTIR对薄膜键合结构进行表征,结果如图3所示。SiOC薄膜中740 cm-1处的吸收峰为Si-(CH3)峰,775~800 cm-1范围内的吸收峰为Si-(CH3)2-3峰,950~1 250 cm-1范围内的吸收峰为Si-O-Si峰,1 590~1 625 cm-1范围内的吸收峰为C=C峰,1 720 cm-1处的吸收峰为C=O峰[6]。CO2做为气源的SiOC薄膜中,各种化学基团吸收峰强度较O2气源的薄膜中化学基团的吸收峰强度明显升高,尤其是Si-(CH3)x吸收峰和C=O吸收峰。

图3 不同气源制备SiOC薄膜FTIR扫描结果Fig.3 FTIR scanning results of SiOC thin films prepared by different gas sources

镀膜过程中,CO2气源使腔体中被轰击出的C数量增多,与H键合几率增大,从而形成较多的-CH3,进而与Si形成Si-(CH3)x;同时,C与O的键合几率也增大,形成较多的C=O。Si-(CH3)x和C=O这两种化学基团数量增加,聚集在SiOC薄膜表面,导致SiOC薄膜表面颗粒尺寸增大,表面粗糙度增大。

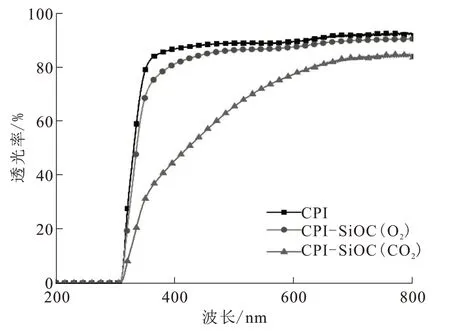

2.3 不同气源制备SiOC薄膜透光率

为进一步考察不同气源制备SiOC薄膜表面微观结构对薄膜透光性影响,利用分光光度计对薄膜透光率进行表征,结果如图4所示。利用O2和CO2气源在CPI表面制备出的SiOC薄膜,两者透光率差异较大,都低于CPI基体透光率。薄膜透光率主要与膜厚及键合结构相关。CO2及O2气源制备的薄膜厚度分别为99.7 nm和100.2 nm,厚度非常接近,可以认为气源对薄膜厚度几乎没有影响。因此,可以忽略膜厚对透光率的影响,仅讨论薄膜键合结构对透光率的影响。

图4 不同气源制备SiOC薄膜分光光度计透光率测试结果Fig.4 Spectrophotometer results of light transmittance of SiOC thin films prepared with different gas sources

利用O2气源制备的SiOC薄膜,在波长400~600 nm范围内,透光率大于85%,与CPI基体仅相差5%;在波长600~800 nm范围内,透光率大于88%,与CPI基体仅相差3%;在波长200~800 nm范围内,最高透光率高达90%,平均透光率高达81.3%。利用CO2气源制备出的SiOC薄膜,其透光率在波长300~350 nm范围内快速升高,在波长350~800 nm范围内缓慢升高;在波长300~800 nm范围内,最高透光率仅为85%,平均透光率仅为63.6%,与CPI基体透光率相差较大。

结合SiOC薄膜的AFM及FTIR结果分析,认为薄膜透光率的差异主要是由于掺C量不同时,薄膜中形成较多的Si-(CH3)x和C=O化学基团,导致薄膜对光折射率增加,透光性能降低[7]。

2.4 薄膜吸收系数计算

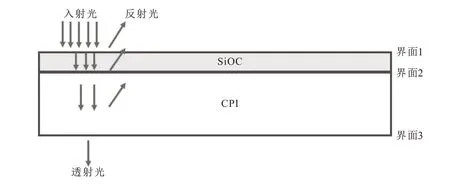

在透光率的测试过程中,光在多层膜中传播经历了多次反射和吸收过程[8]。光线在CPI及Si-OC薄膜中的传播过程如图5所示。光线在空气与SiOC薄膜界面1处、SiOC薄膜与CPI基体界面2处和CPI基体与空气的界面3处都经历了反射过程,一部分光线被SiOC薄膜吸收。

图5 CPI-SiOC薄膜光路图Fig.5 Light path diagram in CPI-SiOC thin film

根据Lambert-Beer法则[9-10],光线在膜层中的透射系数可表示为

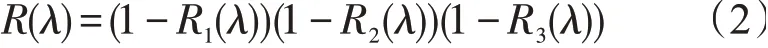

式中:T为透射系数;R1、R2和R3分别是界面1、界面2和界面3的反射系数;α为吸收系数;d为薄膜厚度。

令

则

由式(3)得吸收系数α与透光系数T的关系式

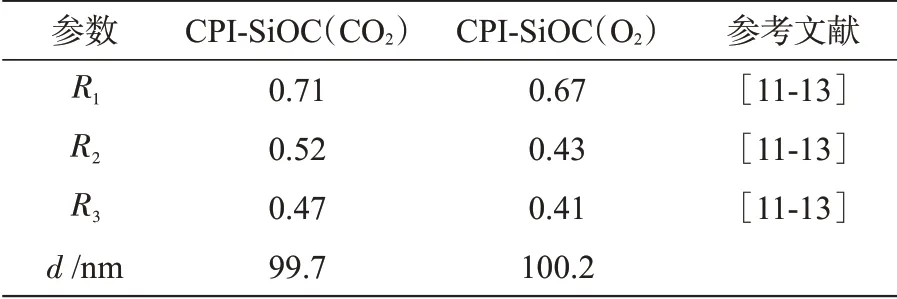

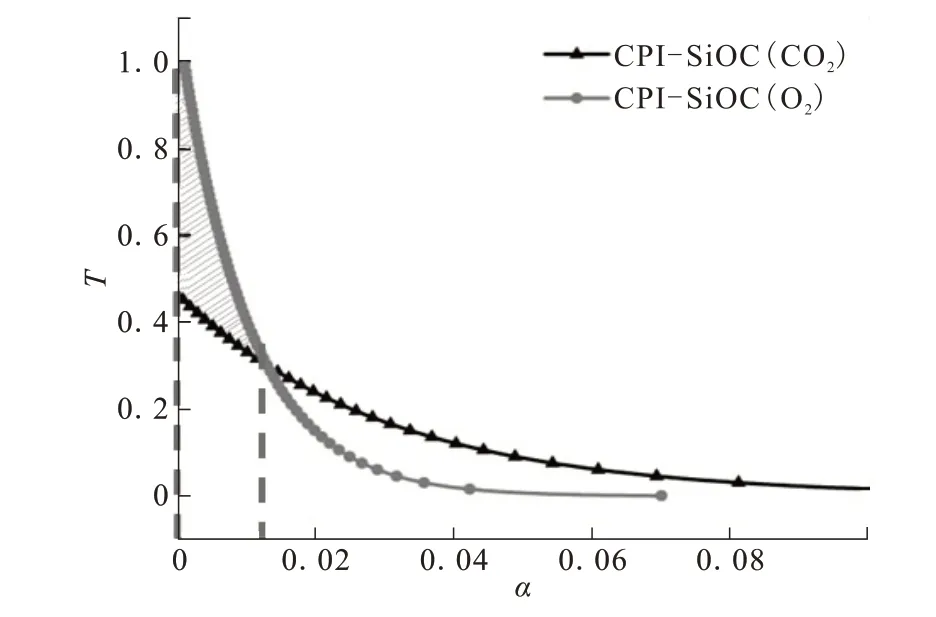

将表1参数代入式(4),计算两种气源制备Si-OC薄膜的吸收系数α和透光率T,结果如图6所示。

表1 式(4)计算用参数数值Tab.1 Parameter values for calculation using formula(4)

图6 不同气源制备SiOC薄膜吸收系数计算结果Fig.6 Calculated absorption coefficients of SiOC films prepared by different gas sources

薄膜透光率T随吸收系数α升高而降低。在α为0.013时,两种薄膜透光率相同。若α低于0.013,利用O2制备薄膜透光率高于利用CO2制备薄膜透光率。若α高于0.013,利用O2制备薄膜透光率低于CO2制备薄膜透光率。多层膜吸收系数α的范围一般为0~0.01[14],在此范围内利用O2制备SiOC薄膜的透光率均高于利用CO2制备薄膜的透光率。利用O2制备薄膜时,平均透光率可达85%左右,而利用CO2制备薄膜平均透光率仅为65%左右。计算结果与透光率测试结果一致,进一步说明采用CO2制备的薄膜由于Si-(CH3)x和C=O这两种化学基团数量增多,使薄膜对光折射率增多,导致薄膜透光性能降低。因此,利用PECVD在CPI表面制备SiOC薄膜时,以O2为气源制备出的薄膜透光性能较好。

3 结论

采用O2和CO2两种气源,利用PECVD镀膜技术在CPI表面制备SiOC薄膜,探究PECVD镀膜过程中掺C量对SiOC薄膜键合结构及光学性能的影响规律。

(1)不同气源条件下制备的SiOC薄膜表面形貌存在显著差异。采用CO2气源时,薄膜较粗糙,表面颗粒尺寸增大,薄膜粗糙度为1.12 nm。但采用O2气源时,薄膜表面平滑,薄膜粗糙度较低,仅为0.57 nm。

(2)不同气源条件下制备的SiOC薄膜透光性能存在明显差异。采用O2气源时,薄膜平均透光率为81.3%,最高透光率高达90%。采用CO2气源时,薄膜平均透光率为63.6%,最高透光率仅为85%。这是因为随着掺C量增加,薄膜中的Si-(CH3)x和C=O化学基团数量增加,导致薄膜对光折射率增大,使薄膜透光性能降低。