双层镀膜光伏玻璃对双玻单晶硅光伏组件性能的影响研究

乔惠玲,郑张安,王少佳,尹伟勇,牛祎琳,柳 思

(晶澳(邢台)太阳能有限公司,邢台 055550)

0 引言

太阳能作为一种新能源,具有无污染、可重复利用等优点,已成为新一代的主要能源[1-2]。然而,随着光伏发电平价上网时代的到来,使光伏发电的平准化度电成本受到考验,降本增效已成为当前光伏产业发展的主要目标。

光伏组件主要由太阳电池、涂锡铜带、光伏玻璃、EVA胶膜、背板、铝边框、硅胶、接线盒这8部分构成。其中,光伏玻璃作为光伏组件主要材料中成本占比较高的物料,其在技术上的提升已迫在眉睫。光伏玻璃的主要成分为SiO2,与普通建筑玻璃相比,其具有“超白”“高透”的特点[3-4]。而光伏玻璃的透光率会直接影响光伏组件的光电转换效率。目前,普通光伏玻璃的透光率约为91%[5],而利用光的干涉原理在光伏玻璃上制备一层厚度约为120 nm的多孔SiO2减反射膜(即单层镀膜)后,光伏玻璃的透光率可以达到93%左右[6]。由于太阳电池的光谱响应范围为380~1100 nm,单层镀膜的光伏玻璃只能降低某一波长附近的反射率,因此并不能提高其在整个波段的透光率[7-9]。针对此问题,研究人员对不同材质的双层及多层镀膜光伏玻璃进行了研究[10],但由于研究所用的实验设备的精度较高且价格昂贵,因此该研究结果无法满足大批量生产的需求。

本文从双层镀膜光伏玻璃的工作原理出发,使用同一批次的单晶硅太阳电池分别搭配某玻璃厂家生产的单层镀膜光伏玻璃与双层镀膜光伏玻璃制备成相同版型的双玻单晶硅光伏组件(下文分别简称为“单层镀膜玻璃光伏组件”和“双层镀膜玻璃光伏组件”),通过实验对2种双玻单晶硅光伏组件的输出功率进行对比;然后对双层镀膜光伏玻璃的透光率与膜层厚度的关系进行分析,并通过环境测试对2种镀膜光伏玻璃的耐候性进行对比研究。

1 光伏组件输出功率对比实验

1.1 实验设计

选取某玻璃厂家生产的单层镀膜光伏玻璃与双层镀膜光伏玻璃各2000片,然后分别再与同厂家、同批次的单晶硅太阳电池、EVA胶膜、涂锡铜带等其他光伏组件主要材料搭配,采用相同制备工艺于同一生产线制作成2种72版型的双玻单晶硅光伏组件,即单层镀膜玻璃光伏组件和双层镀膜玻璃光伏组件,然后采用由瑞士PASAN公司生产的同一台I-V测试仪对制备得到的2种双玻单晶硅光伏组件进行电性能测试。

1.2 实验结果分析

2种双玻单晶硅光伏组件的电性能测试结果如表1所示。

从表1的测试结果可以看出:针对同种版型的双玻单晶硅光伏组件,在测试机台及光伏组件其他主要材料一致,且分别配置同一厂家生产的双层镀膜光伏玻璃与单层镀膜光伏玻璃的前提下,双层镀膜玻璃光伏组件的最大输出功率比单层镀膜玻璃光伏组件的最大输出功率高3.32 W,短路电流提升了0.08 A。

2 双层镀膜光伏玻璃的增效分析及其工艺流程

2.1 玻璃透光率对光伏组件光电转换效率的影响

太阳电池的工作原理主要是通过光生伏特效应实现发电。当太阳光照射太阳电池时,入射光的能量超过单晶硅半导体的禁带宽度,在p-n结处就会产生电子-空穴对,若这些电子-空穴对未复合,就会在内电场的影响下进行移动,从而产生电流。光伏组件的短路电流可以通过光伏组件的短路电流密度乘以太阳电池的面积计算得到,

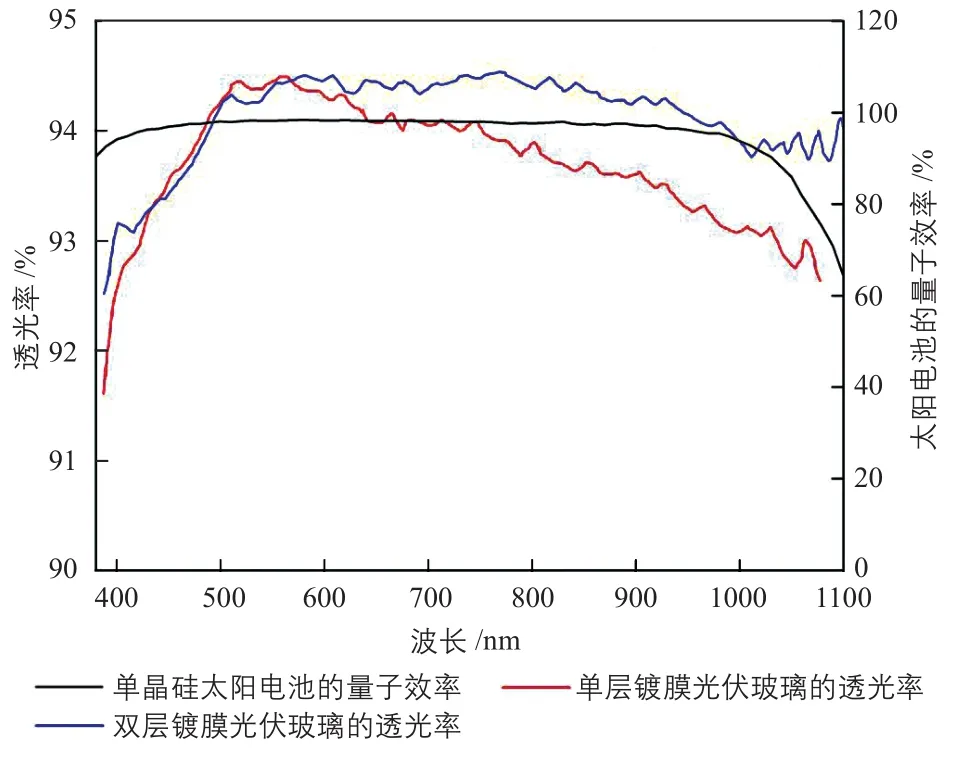

而玻璃的透光率会直接影响光伏组件的短路电流密度[11],最终会影响光伏组件的光电转换效率。使用北京奥博泰科技有限公司生产的型号为

Filmeasure 2100的透光率测试仪,对某厂家生产的单层镀膜光伏玻璃和双层镀膜光伏玻璃的透光率分别进行测试,并与所采用的单晶硅太阳电池的量子效率曲线进行对比。不同波长下2种镀膜光伏玻璃的透光率和单晶硅太阳电池的量子效率曲线如图1所示。

图1 不同波长下2种镀膜光伏玻璃的透光率和单晶硅太阳电池的量子效率曲线Fig.1 Curves of transmittance of two kinds of coating PV glass and quantum efficiency of mono-Si solar cells at different wavelengths

从图1可以看出:单晶硅太阳电池在380~1030 nm区间的量子效率可达到90%以上,因此单晶硅太阳电池在此波段的光电转换效率较高。而与单层镀膜光伏玻璃相比,双层镀膜光伏玻璃在800~1030 nm长波段的透光率较高(该波段二者差异更明显),从而可使长波段的太阳光尽可能到达单晶硅太阳电池表面,提高单晶硅光伏组件的光电转换效率。

2.2 双层镀膜光伏玻璃的透光率特性

光在不同介质中传播时会发生折射与反射,其反射率R可表示为:

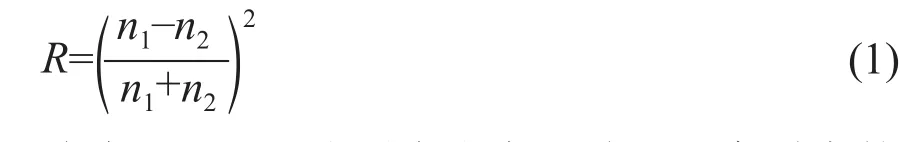

式中:n1、n2分别为光在2种不同介质中的折射率,当这2种介质的折射率相近时,光的反射率就会减小。

双层镀膜光伏玻璃的入射光线路线示意图如图2所示。图中:n1为第1层膜的折射率;n2为第2层膜的折射率;n3为玻璃原片的折射率;R01为第1层膜与空气之间的反射率;R12为指第2层膜与第1层膜之间的反射率;R23为指玻璃原片与第2层膜之间的反射率。

图2 双层镀膜光伏玻璃的入射光线路线示意图Fig.2 Route schematic diagram of incident light of double-layer anti-reflection coating PV glass

对于整个双层镀膜光伏玻璃的反射率Rs,各参数之间存在以下关系:

从式(2)可以看出:可通过调整每层膜层的反射率来获得双层镀膜光伏玻璃的最小反射率,即调整每层膜层的折射率。

然而,膜层的折射率除了会影响双层镀膜光伏玻璃的反射率以外,根据有效介质理论[11],某一膜层的折射率还与该膜层的孔隙率p存在以下关系:

式中:n为完全无孔材质的折射率;np为添加孔隙后减反射膜的折射率。

从式(3)可以看出:膜层的孔隙率越大,该膜层的折射率越小。而膜层的孔隙率大小与其机械强度密切相关,膜层的孔隙率越小,其机械强度越大。因此,在选取膜层的折射率时,除了要考虑双层镀膜光伏玻璃的透光率之外,还需要考虑膜层的机械强度。

2.3 双层镀膜光伏玻璃的工艺流程

双层镀膜光伏玻璃是利用光的干涉原理在玻璃原片上镀制双层减反射膜,其已成为光伏组件减反增效的主要手段。与目前批量使用的单层镀膜光伏玻璃相同,双层镀膜光伏玻璃也需要采用辊涂法进行批量生产,该方法的主要原理是采用溶胶-凝胶法分别制备纳米SiO2溶胶和多孔SiO2薄膜,即进行双层镀膜光伏玻璃底层膜与表层膜的制备。因此在实际生产中,玻璃生产厂家只需对生产线进行简单改造,增加镀膜设备及固化炉,即可实现双层镀膜光伏玻璃的生产,能够实现大范围推广。

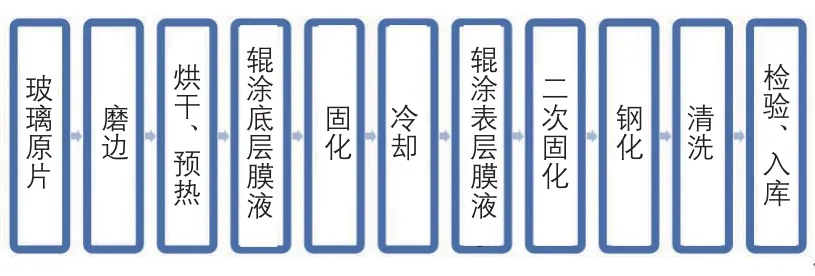

某玻璃生产厂家使用辊涂法制作双层镀膜光伏玻璃的工艺流程如图3所示。

图3 使用辊涂法制作双层镀膜光伏玻璃的工艺流程Fig.3 Technological process of double-layer anti-reflection coating PV glass by roll coating method

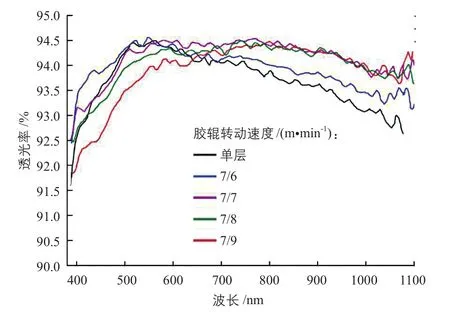

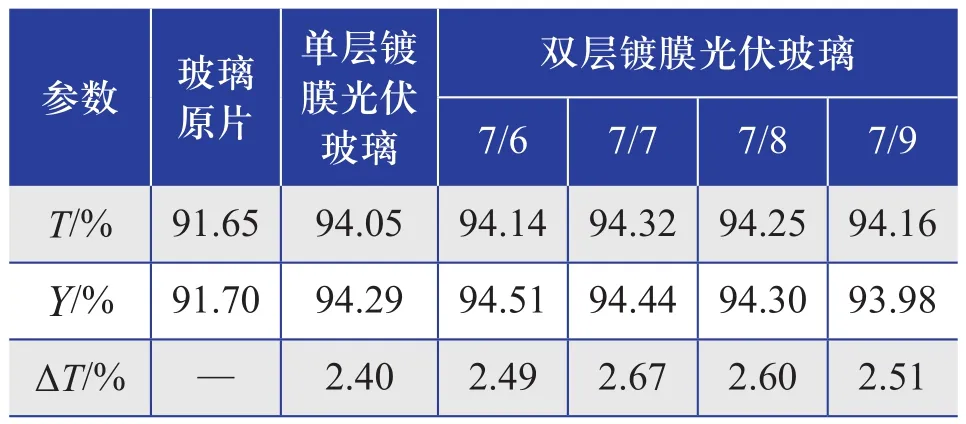

在双层镀膜光伏玻璃的实际制作过程中,可通过调整底层膜与表层膜的厚度来调整每层膜层的折射率。在不同波长下,不同膜层厚度时镀膜光伏玻璃的透光率曲线如图4所示,数据对比如表2所示。其中:“/”前、后的数值分别表示双层镀膜的底层膜和表层膜的胶辊转动速度;T为玻璃的透光率;Y为玻璃在可见光波段的透光率[12];ΔT为镀膜后镀膜光伏玻璃的透光率与玻璃原片透光率的差值,即透光率增益。

图4 不同波长下不同膜层厚度时镀膜光伏玻璃的透光率曲线Fig.4 Transmittance curve of coating PV glass under different wavelength and different film thickness

表2 不同镀膜光伏玻璃的数据对比Table 2 Data comparison of different coating PV glasses

从图4和表2可以看出:当双层膜的胶辊转动速度为7/7 m/min时,镀膜光伏玻璃的透光率增益最大,为2.67%。

双层膜的胶辊转动速度为7/7 m/min时,所镀的底层膜为一层致密的纳米SiO2溶胶,折射率为1.44,厚度约为78.5 nm;表层膜是由多孔的SiO2薄膜构成,折射率约为1.29,厚度约为110 nm。将每层的折射率数据代入式(3),可得到双层膜的胶辊转动速度为7/7 m/min时所镀底层膜的孔隙率为5.13%,表层膜的孔隙率为41.31%。

3 双层镀膜光伏玻璃的耐候性

光伏组件的质保期为25年,其于户外长期使用时需满足不同气候环境下的使用要求。与单层镀膜光伏玻璃相比,双层镀膜光伏玻璃拥有一层致密的SiO2底层膜,能够更好地阻止空气中的水汽到达光伏玻璃内部,从而减少了光伏玻璃中Na2SiO3的水解反应生成的金属氢氧化物破坏镀膜层的情况发生。

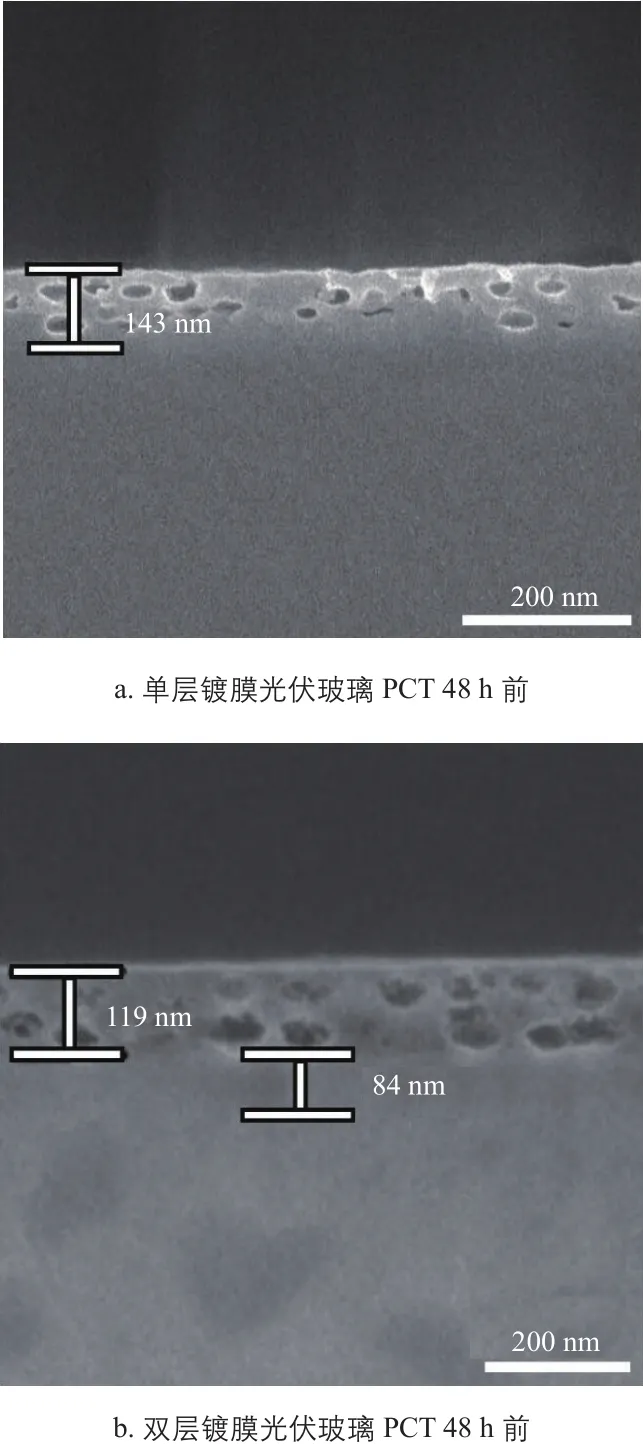

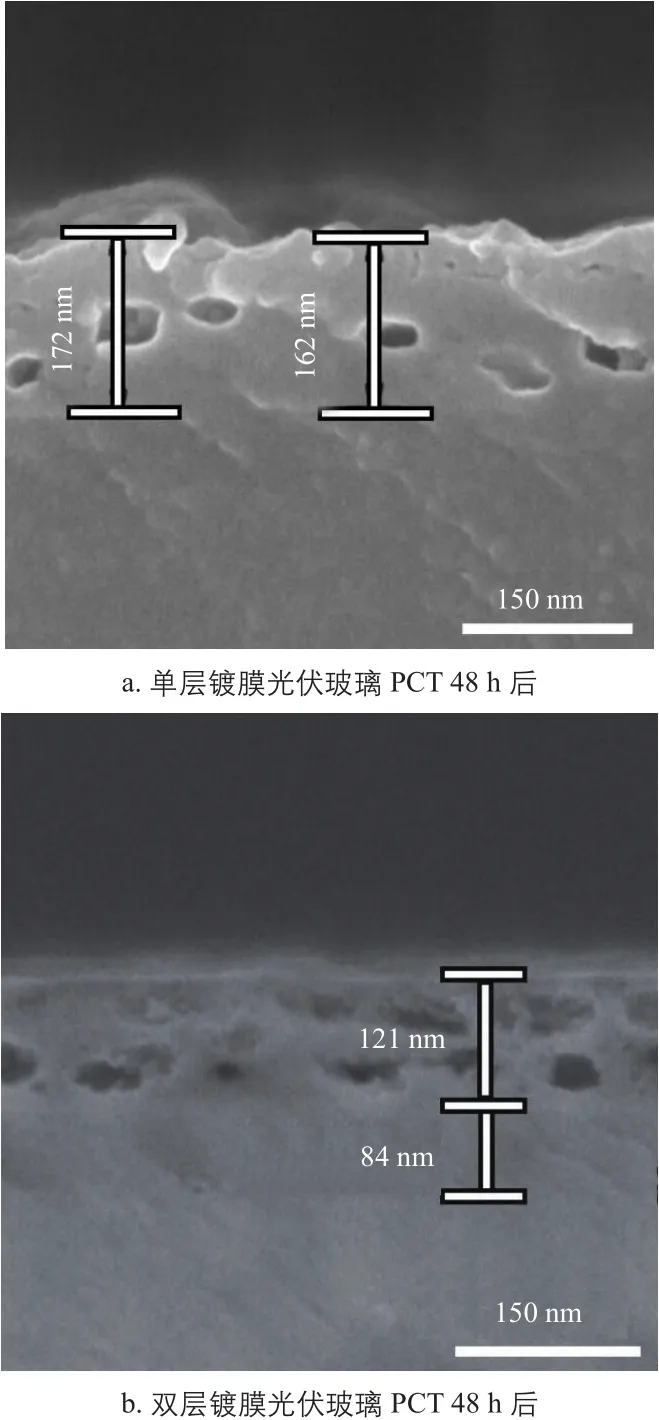

通过环境测试对双层镀膜光伏玻璃的耐候性进行分析。分别对单层镀膜光伏玻璃和双层镀膜光伏玻璃进行48 h的高压蒸煮试验(PCT),PCT 48 h前、后2种镀膜光伏玻璃的SEM图分别如图5、图6所示。

从图5、图6可以看出:与PCT 48 h前相比,PCT 48 h后单层镀膜光伏玻璃的表面有密集的堆砌结构,大部分孔隙已被玻璃水解后的物质填充;而双层镀膜光伏玻璃的表面仍比较光滑,孔隙仍有封闭的结构。

图5 PCT 48 h 前 2 种镀膜光伏玻璃的 SEM 图Fig.5 SEM images of two kinds of coating PV glass before PCT for 48 h

图6 PCT 48 h 后 2 种镀膜光伏玻璃的 SEM 图Fig.6 SEM images of two kinds of coating PV glass after PCT for 48 h

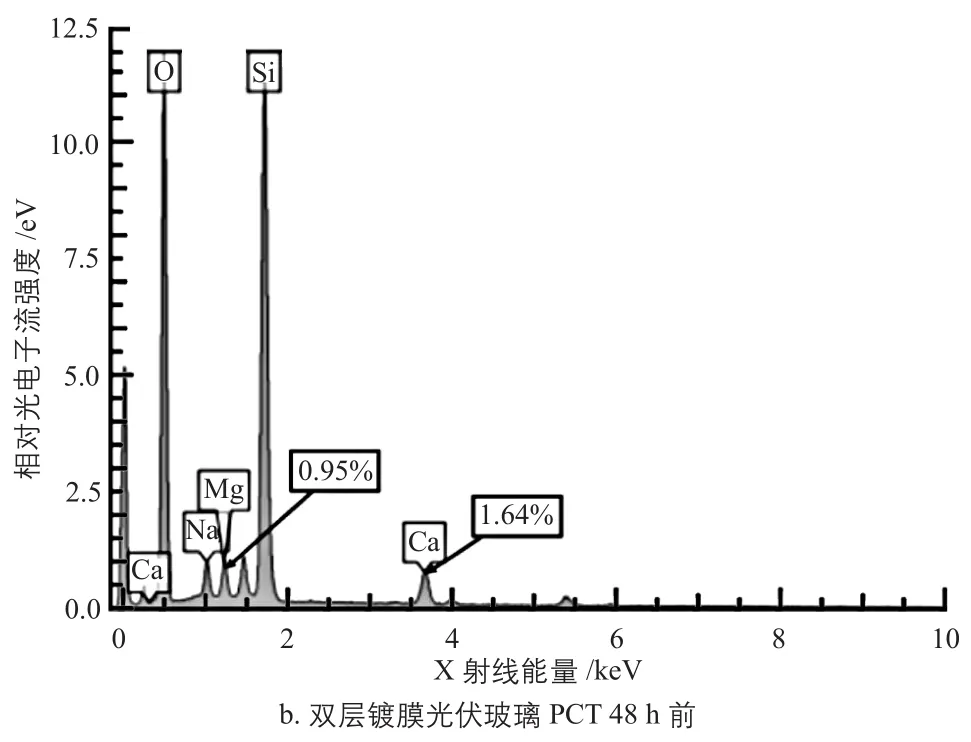

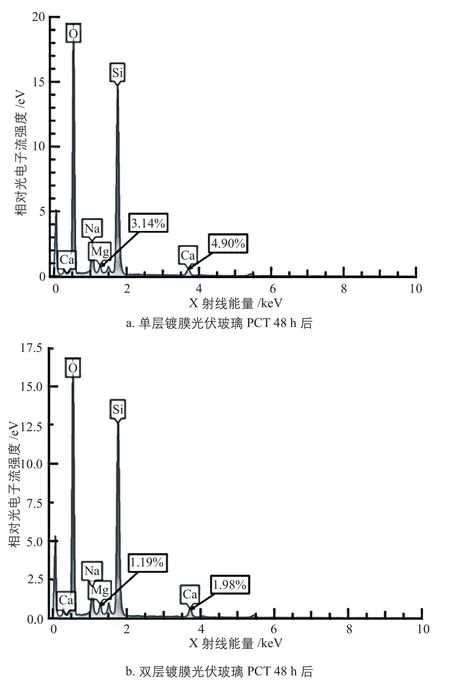

为了分析PCT 48 h前、后膜层中的成分差异,使用X射线荧光光谱仪分别对单层镀膜光伏玻璃和双层镀膜光伏玻璃进行测试。PCT 48 h前、后2种镀膜光伏玻璃膜层中的元素分析结果分别如图7、图8所示。

图7 PCT 48 h前2种镀膜光伏玻璃膜层中的元素分析Fig.7 Element analysis in the films of two kinds of coating PV glass before PCT for 48 h

图8 PCT 48 h后2种镀膜光伏玻璃膜层中的元素分析Fig.8 Element analysis in the films of two kinds of coating PV glass after PCT for 48 h

从图7、图8可以看出:除Si、O元素外,2种镀膜光伏玻璃膜层中还存在Na、Ca、Mg元素。主要原因在于玻璃原片是由Na2SiO3、CaSiO3、MgSiO3等构成,这些物质在水蒸气侵蚀下会发生化学反应生成NaOH、Ca(OH)2、Mg(OH)2,而这些碱性物质会腐蚀膜层中的SiO2,并生成游离的金属元素堵塞膜层中的孔隙[13-14]。

从图7、图8还可以看出:PCT 48 h后,单层镀膜光伏玻璃膜层中的Ca、Mg金属元素的含量分别增加了2.90%和1.57%,双层镀膜光伏玻璃膜层中的Ca、Mg金属元素的含量分别增加了0.34%和0.24%。单层镀膜光伏玻璃膜层中的Ca、Mg金属元素的含量远高于双层镀膜光伏玻璃膜层中的,从而使更多的金属元素堆积在膜层表面,导致膜层被破坏,镀膜光伏玻璃的透光率也会随之下降,从而影响了光伏组件整体的光电转换效率。

4 结论

本文在其他材料及制备条件均相同的前提下,对分别采用单层镀膜光伏玻璃与双层镀膜光伏玻璃制备的相同版型的双玻单晶硅光伏组件的输出功率进行了对比,分析了双层镀膜光伏玻璃的透光率与膜层厚度之间的关系,并通过环境测试对镀膜光伏玻璃的耐候性进行了研究。研究结果表明:

1)与目前批量使用的单层镀膜光伏玻璃相比,72版型双玻单晶硅光伏组件采用双层镀膜光伏玻璃时可使其最大输出功率提高3.32 W。

2)双层镀膜光伏玻璃的透光率增益最大时,其底层膜使用致密的纳米SiO2溶胶,折射率为1.44,厚度约为78.5 nm;表层膜使用多孔SiO2薄膜,折射率约为1.29,厚度约为110 nm。

3)由于双层镀膜光伏玻璃的底层膜的致密性阻止了水汽的进入,从而防止了膜层由内到外的腐蚀,使双玻单晶硅光伏组件的耐候性得到提高。

4)在实际生产中,只需增加相应设备即可实现双层镀膜光伏玻璃的批量生产,给其实现工业化生产提供了便利。