单晶硅片表面金字塔尺寸对太阳电池电性能的影响

郭望东,赵 环,张绳亮,晏海刚,王少颖,李守卫

(义乌晶澳太阳能科技有限公司,金华 322000)

0 引言

单晶硅太阳电池具有光电转换效率高、技术成熟、可靠性高等优点,且规模化生产成本优势明显。制绒是生产单晶硅太阳电池的第一道工序,制绒后单晶硅片表面的金字塔结构直接影响太阳电池的电性能。目前,成熟的单晶硅片制绒工艺均会使用制绒添加剂。制绒添加剂可以改善制绒液与硅片表面的亲水性,加速硅片表面气泡脱离,去除硅片表面油污,控制硅片在碱溶液中的腐蚀速率;利用分子中的有机基团作为硅片表面的成核点,提高金字塔织构的成核密度,改善金字塔绒面形貌,增强反应的各向异性。制绒添加剂的成分主要包括表面活性剂、消泡剂、乙酸钠、山梨酸钾、去离子水等。不同厂家生产的添加剂配方略有差异,但其目的均是为了在硅片表面制成金字塔大小均匀的绒面,提高绒面质量,获得最佳的太阳电池光电转换效率[1]。

1 单晶硅片制绒原理

未经处理的硅片表面的光反射率大于35%,为减少对太阳光的反射损失,提高硅片的光吸收效率,必须进行表面织构化处理,即在硅片迎光表面形成织构,利用NaOH对太阳电池表面进行腐蚀处理。单晶硅片在一定浓度的碱溶液中被腐蚀时是各向异性的,(100)晶向面比(111)晶向面的腐蚀速率快数十倍以上。因此,(100)晶向硅片经过表面腐蚀后,硅片表面可以形成很多个(111)晶向的四面方锥体,称为金字塔形织构,它们密布于硅片的表面,形成“绒面”。由于绒面具有陷光作用,可使硅片表面的反射率降低到10%左右,从而提高单晶硅太阳电池的短路电流及其转换效率[2]。本文对比3款制绒添加剂A、B、C对金字塔绒面尺寸、均匀性、出绒率、比表面积及反射率的差异,分析单晶硅片表面金字塔绒面对太阳电池电性能的影响。

2 实验设计

2.1 实验仪器

利用扫描电子显微镜(SEM)获取金字塔形貌;利用超景深显微镜捕捉金字塔尖亮度,根据金字塔与周围6个金字塔的平均距离测量得出金字塔绒面尺寸;绒面和塔基高度通过测试塔尖与塔底距离差计算得出;出绒率通过捕捉测试区域的金字塔塔尖个数测量得出;比表面积为测量区域的外表面积与测量区域的平面面积的比值;利用系科光电科技(上海)有限公司生产的反射率测试仪测量绒面反射率,反射率测试波长范围为300~1100 nm,测试单片硅片9个等距点位的反射率,然后取平均值;利用美国4D公司生产的四探针方阻测试仪测试方块电阻;利用HALM检测机测试太阳电池的电性能。

2.2 实验设计

实验硅片为p型掺镓单晶硅片,尺寸为182 mm×182 mm,厚度为160 μm,电阻率在0.4~1.1 Ω·m。使用RENA槽式制绒设备进行金字塔绒面制备,硅片依次放入以下槽内:预清洗槽→水洗槽→前臭氧清洗槽→制绒槽→水洗槽→后臭氧清洗槽→酸洗槽→水洗槽→慢提拉槽→烘干槽。其中,制绒槽内的碱溶液为NaOH(体积分数为30%)、添加剂和热水(80 ℃)的混合液,工艺时间为 420 s。

将3000片实验硅片均分为a、b、c 3组,每组1000片,分别在3台由相同厂家生产的制绒设备上制绒,并分别添加A、B、C 3款添加剂,以得到大小、高度不同的绒面;除制绒槽内添加剂和碱溶液配方不同外,其他参数均设置一致。不同添加剂时对应的工艺配方如表1所示。

表1 不同添加剂对应工艺配方Table 1 Corresponding process formula for different additives

制备太阳电池的工艺流程为:制绒→扩散→选择性发射极(SE)激光→链氧→去PSG→碱抛→退火→背膜二合一→正膜→丝网印刷烧结→检测。

3 结果分析与讨论

3.1 制绒后的减重、发射率数据及硅片表面形貌

测试硅片分别采用3款制绒添加剂后的数据,具体如表2所示。

表2 采用不同添加剂后的制绒效果Table 2 Texturing effect after using different additives

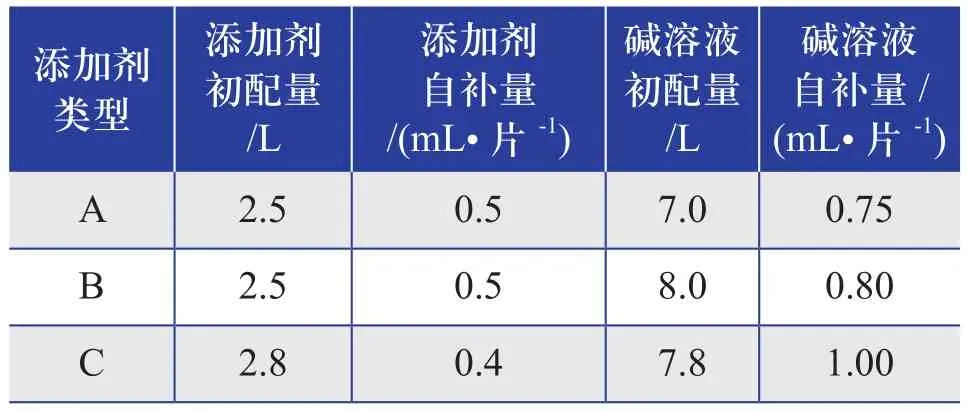

测试分别采用3款添加剂制绒后硅片表面织构形貌,具体如图1所示。

图1 选取性发射极制绒后的硅片表面织构形貌图Fig.1 Surface texture morphologies of silicon wafer after texturing with different additives

金字塔形貌方面,采用添加剂A后制绒形成的金字塔大小不均匀,高度差异较大,金字塔数量最多,金字塔棱角圆滑,四面方锥体结构不规则,属于小型金字塔类型;采用添加剂B后制绒形成的金字塔尺寸变大,大小相对较均匀,高度差异较小,金字塔顶端可见部分毛刺,棱角突出,结构规则,属于中型金字塔类型;采用添加剂C后制绒形成的金字塔尺寸最大,高度差异较小,棱角分明,结构规则,属于大型金字塔类型。

反射率方面,采用添加剂B后制得的绒面反射率最低,说明其金字塔大小较均匀,结构完整,对光的反射、吸收效果最佳;然而由于采用添加剂A后制绒形成的金字塔大小不一、小金字塔堆叠严重、棱角圆滑,采用添加剂C后制绒形成的金字塔过大、斜面倾角小、部分光未能得到二次反射、吸收,导致采用这两种添加剂后制绒形成的绒面反射率均较高[3],可以得出3款添加剂对制绒时腐蚀反应的抑制作用强弱排序为A>B>C。

3.2 轻扩和重扩后的方块电阻

在同炉管内对分别采用3款添加剂的3组硅片进行扩散,并保证扩散工艺参数的一致性,SE激光在同机台进行。测试扩散工艺后的轻扩方块电阻和SE激光后的重扩方块电阻,具体数据如图2所示。

图2 轻扩和重扩后的方块电阻Fig.2 Square resistance after light and heavy diffusion

从图2可以看出:采用添加剂A的轻扩和重扩后的方块电阻均最低,采用添加剂C的轻扩和重扩后的方块电阻均最高;轻扩和重扩后的方块电阻整体降幅持平。这主要是因为采用添加剂C制绒后得到的大尺寸金字塔增加了绒面面积,其比表面积为1.45,在扩散炉内同等浓度的磷掺杂环境下,单位面积的掺杂总量减少,方块电阻增加。

3.3 碱抛减重、反射率测试和硅片背面形貌

碱抛在同厂家生产的机台上进行,参数均设置一致,分别采用3款添加剂后的碱抛效果数据如表3所示。

表3 采用不同添加剂后的碱抛效果数据Table 3 Alkali polishing effect data after using different additives

从表3中数据可知:分别采用3款添加剂后的减重差异不大;采用添加剂A后硅片的背面反射率最高,背面塔基最大,塔基高度最低;采用添加剂B后硅片的背面反射率比采用添加剂A后的偏低,背面塔基偏小;采用添加剂C后硅片的背面反射率最低,背面塔基最小,塔基高度最高。

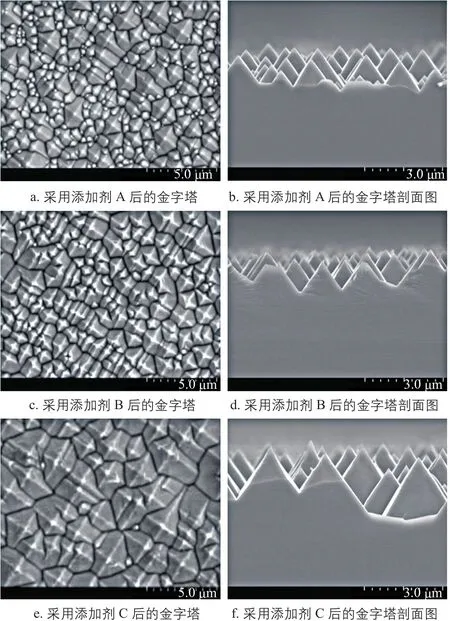

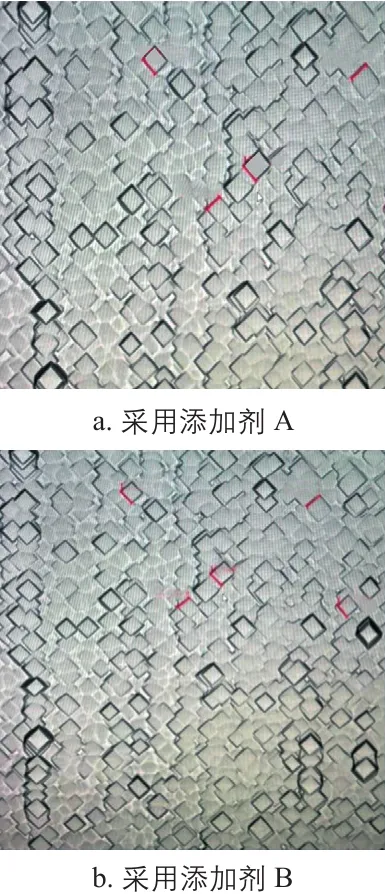

采用不同添加剂时,碱抛后硅片背面的形貌图如图3所示。

图3 采用不同添加剂时,碱抛后的硅片背面形貌图Fig.3 Morphologies of backside of silicon wafer after alkali polishing with different additives

由图3可知:采用添加剂A时碱抛后硅片背面的塔基最大,整体抛光效果最佳,表面平整;采用添加剂B时碱抛后硅片的背面抛光度略差,线痕区域较突出;采用添加剂C时碱抛后硅片背面的塔基最小,背面凹凸不平,线痕明显。这主要是由制绒后金字塔形貌不同导致的,采用添加剂A时得到的金字塔最小,高度最低,比表面积最小;采用添加剂C时得到的金字塔最大,高度最高,比表面积最大;在碱抛槽内,相同反应时间、反应温度和溶液浓度的情况下,硅片腐蚀量基本相同,导致采用添加剂A时的金字塔几乎完全被腐蚀,表面平整。而采用添加剂C时的金字塔少部分被完全腐蚀,大部分只腐蚀了金字塔的上半部分,从而出现背面塔基凹凸不平的现象。

3.4 碱抛后SE激光线区域的表面形貌

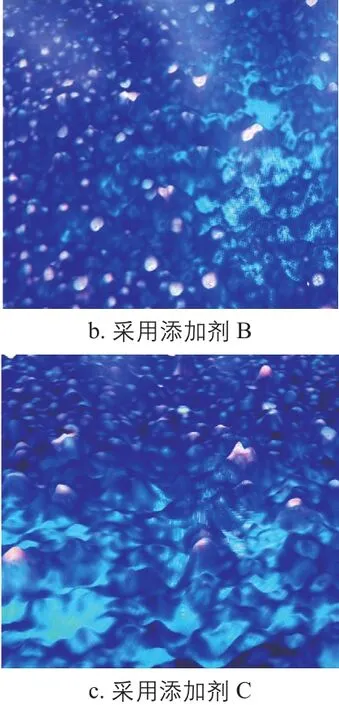

碱抛后,测试得到的SE激光线区域金字塔形貌如图4所示。

图4 采用不同添加剂时,碱抛后SE激光线区域内的形貌图Fig.4 Morphologies in SE laser line area after alkali polishing with different additives

采用添加剂A和C时,SE激光线区域内的金字塔完整,说明碱抛时对其的保护效果较佳;采用添加剂B时,SE激光线区域内的金字塔塔尖处出现凹坑,已被碱腐蚀,说明碱抛时对其的保护效果较差。分析主要原因是采用添加剂B时得到的金字塔更尖锐,塔尖处有毛刺导致的,金字塔塔尖过尖,在碱抛时对金字塔的保护效果更差,毛刺处容易被碱腐蚀,产生凹坑,此区域的p-n结被破坏,导致出现漏电流。

3.5 电性能

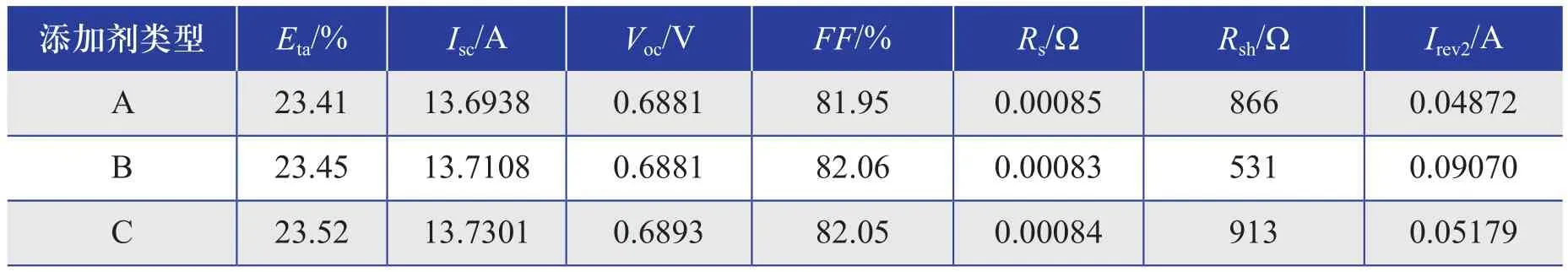

按照上文所述工序完成太阳电池的制备,并对采用不同添加剂时得到的3类太阳电池进行光电转换效率Eta、短路电流Isc、开路电压Voc、填充因子FF,串联电阻Rs、并联电阻Rsh、漏电流Irev2等的电性能数据测试,测试结果取平均值,具体如表4所示。

根据表4可知:随着绒面高度和比表面积的增大,光电转换效率呈上升趋势,高金字塔、大比表面积的绒面可以有效提升短路电流和开路电压,因此光电转换效率最高;反之,光电转换效率有降低趋势;在采用添加剂B条件下,并联电阻最低,漏电流是采用添加剂A时的近2倍,这主要是因为尖锐的绒面在SE激光工序后p-n结被破坏,导致漏电流升高。

表4 采用不同添加剂时得到的太阳电池电性能数据Table 4 Solar cells electrical performance data with different additives

综上所述,单晶硅片表面金字塔绒面平均大小在1.5 μm以上,平均高度在1.4 μm以上,比表面积在1.4以上的单晶硅太阳电池的光电转换效率最高,出绒率及反射率对光电转换效率影响不大。

4 结论

本文针对采用不同制绒添加剂时硅片表面金字塔绒面对太阳电池电性能的影响进行了研究,研究结果表明:金字塔大小均匀的绒面可有效提升太阳电池的短路电流;比表面积高可增加轻扩方块电阻,减少硅片表面复合,增加短路电流,从而提升单晶硅太阳电池的光电转换效率;但随着绒面高度增加,金字塔塔尖变尖锐,SE激光重掺时容易对塔尖造成消融,碱抛时对正面的保护作用减弱,易对重掺区p-n结产生破坏,导致并联电阻降低,出现漏电流。根据经验,可通过调整制绒添加剂中表面活性剂的成分,抑制(111)晶向面反应,促进(100)晶向面反应,使金字塔尖端轻微腐蚀,金字塔侧面减少腐蚀,增加金字塔底部尺寸,使金字塔塔尖变圆润。