液态有机物储氢技术发展历程与问题分析

袁胜楠,张龙龙,赵 宁,詹惠安,姜韶堃

(中国船舶集团有限公司第七一八研究所,邯郸 056027)

0 引言

氢能是一种绿色、高效的二次能源,是未来清洁能源的发展方向。国家能源局印发的《2020年能源工作指导意见》提出,从改革创新和推动新技术产业化发展角度推动氢能产业发展[1],各省市纷纷制定相关政策大力发展氢能产业。

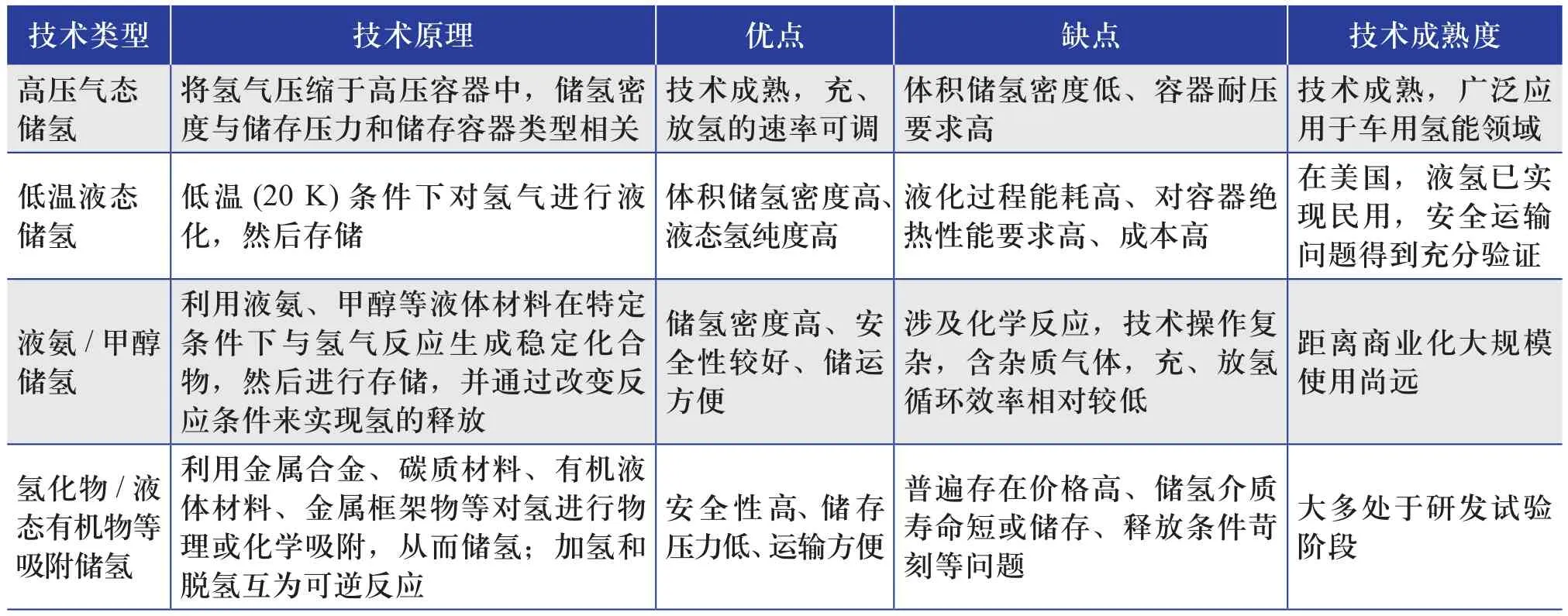

目前,氢气无法实现大规模、低成本储运是限制氢能广泛应用的技术瓶颈之一[2]。现阶段主要的氢气存储技术的特点如表1所示[3]。

表1 现阶段主要的氢气存储技术的特点[3]Table 1 Characteristics of main hydrogen storage technologies at this stage[3]

1975年,Sultan等[4]首次提出将液态氢化物用于储氢,自此,液态有机物储氢(LOHC)作为一种新型储氢技术成为各国科研人员关注的焦点。在催化剂作用下,利用有机物分子不饱和键与氢气加成反应,从而实现加氢;通过改变反应条件,发生逆反应,释放氢气,从而实现脱氢。该技术具有常温常压下为液体,加、脱氢过程可多次循环,便于运输,可利用现有的能源网络等优点,被称为最有潜力的储氢技术之一[5-7]。

国际能源署(IEA)对于车用储氢系统的规定为:质量储氢密度大于等于5%(质量分数),体积储氢密度大于等于40 kg/m3且放氢温度小于等于423 K,循环寿命大于等于1000次[8]。与该规定中的参数数据相比,LOHC技术现阶段仍存在脱氢温度高、速度慢、循环性能欠佳等一系列问题。

本文从储氢介质、催化剂、工业化应用等角度对LOHC技术的发展情况进行综述,为该技术的进一步发展和工业化应用提供参考和借鉴。

1 储氢介质

LOHC技术的核心为有机物载体,因此选取合适的储氢介质,一方面决定了质量储氢密度,另一方面决定了加、脱氢的难度。对于储氢介质的研究经历了早期的全碳骨架芳香族化合物、较为成熟的氮杂环有机物[9],以及最新研究发现的小分子直链含氮有机物等阶段。

1.1 全碳骨架芳香族化合物

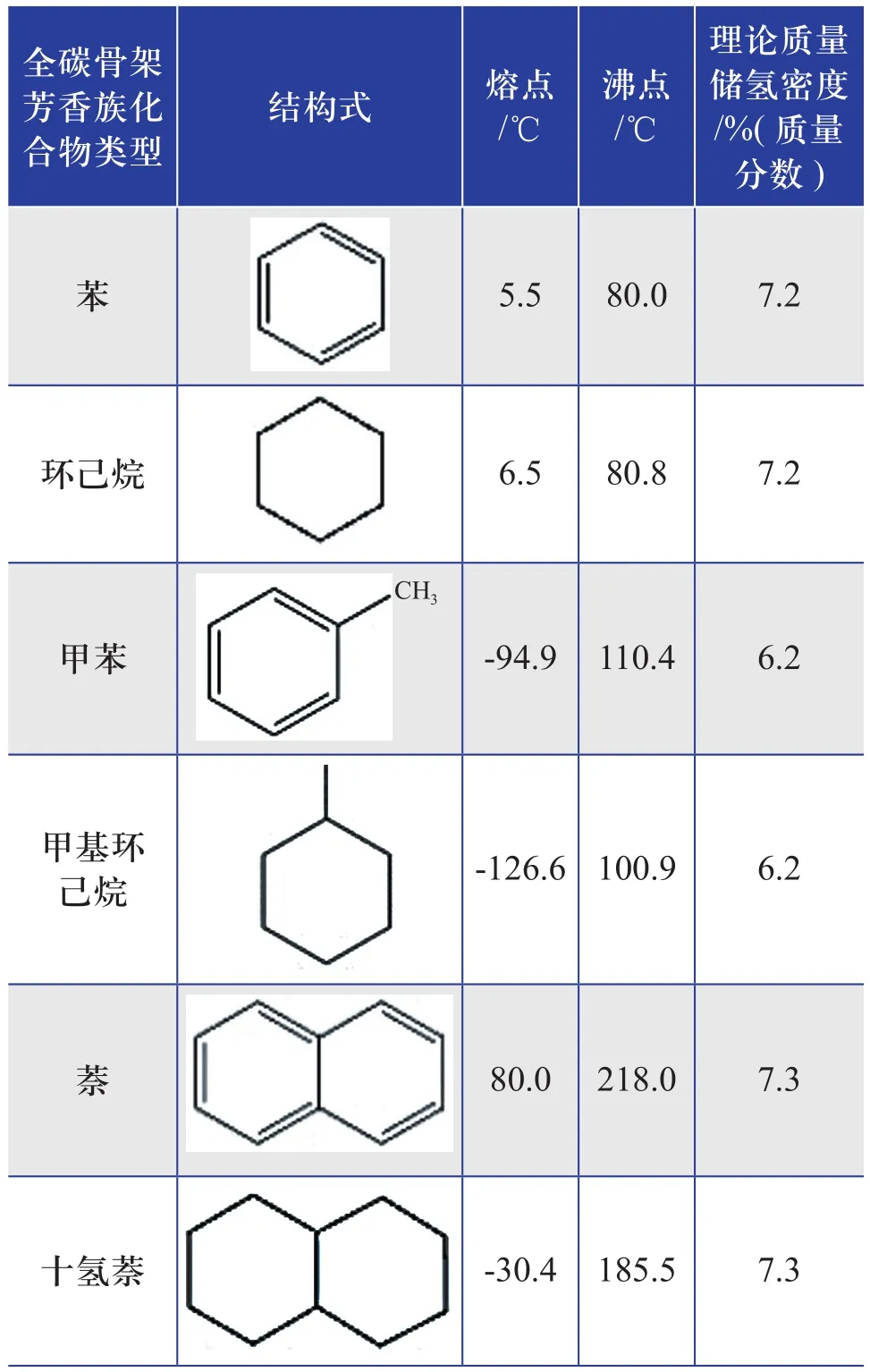

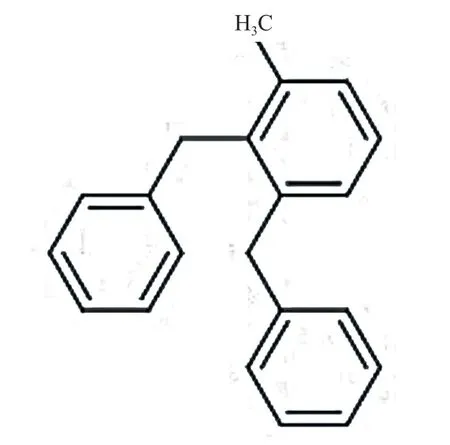

将液态有机物用于储氢材料的研究最早集中在全碳骨架芳香族化合物,研究人员对苯、甲苯、萘等均进行了加、脱氢的相关研究。这些全碳骨架芳香族化合物常温时均为液态,理论质量储氢密度均大于5%(质量分数),但其沸点均较低,在反应温度下为气态。此外,氢化全碳骨架芳香族化合物通常具有较高的脱氢焓,脱氢反应温度远高于国际能源署的指标(423 K),使其作为车载储氢材料十分困难[8]。但由于全碳骨架芳香族化合物常温下为液态,与石油理化性质相似,因此其可利用现有的能源网络,成为远距离氢能运输的理想载体。苯、环己烷、甲苯、甲基环己烷、萘、十氢萘的理化性质如表2所示。2018 年 6 月德国的 Hydrogenious Technologies(HT)公司与科莱恩公司催化剂业务部门联合开发了LOHC技术,使用液态二苄基甲苯进行储氢[10-11],其结构如图1所示。2020年,日本多家企业组成了新一代氢能链技术研究合作组(AHEAD),该组织以甲基环己烷作为储氢材料,从文莱向日本运输了一批氢气,用于燃气涡轮机发电,这是全球首次实现远洋氢气运输,年供给规模可达 210 t[11-12]。2021年,在德国的Dormagen镇正式启动全球最大工业规模的LOHC绿氢储存工厂项目[13-14]。据悉,该工厂建设完成后,预计于2023 年投产,采用基于LOHC的储氢介质苯、甲苯的专有技术,每年约能通过LOHC技术储存1800 t氢气,且由于该工厂将加氢释放的热能整合到蒸汽网络中,从而进入站点能源供应,使能源效率得到大幅提高。由此看来,虽然全碳骨架芳香族化合物因脱氢反应温度高难以实现车载应用,但其具有的高体积储氢密度和化学稳定性使其在氢气运输方面具有绝对优势,尤其在长距离运输方面具有极大的应用价值。

表2 苯、环己烷、甲苯、甲基环己烷、萘、十氢萘的理化性质Table 2 Physical and chemical properties of benzene,cyclohexane,toluene,methylcyclohexane,naphthalene and decahydronaphthalene

图1 二苄基甲苯的结构图Fig.1 Structure diagram of dibenzyltoluene

1.2 氮杂环有机物

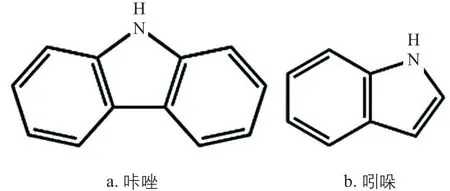

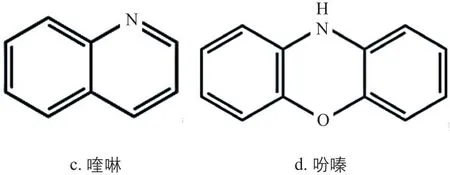

研究发现,在全碳骨架芳香族化合物中引入氮原子,可以有效降低氢化芳香族化合物分子的脱氢焓,进而降低脱氢过程的反应温度[15]。为了将LOHC技术用于车载储氢系统,各国研究人员将目光由全碳骨架芳香族化合物转移至氮杂环有机物,例如咔唑、吲哚、喹啉、吩嗪及其衍生物等,其结构如图2所示。一方面由于分子量的增加使氮杂环有机物沸点升高,避免了反应过程中的气化,拓宽了液态储氢有机物的液相温度范围;另一方面,氮原子的引入可以降低氢化有机物脱氢过程中的活化能,使其能够在较低温度下实现放氢。

图2 咔唑、吲哚、喹啉、吩嗪的结构图Fig.2 Structure diagram of carbazole,indole,quinoline and phenazine

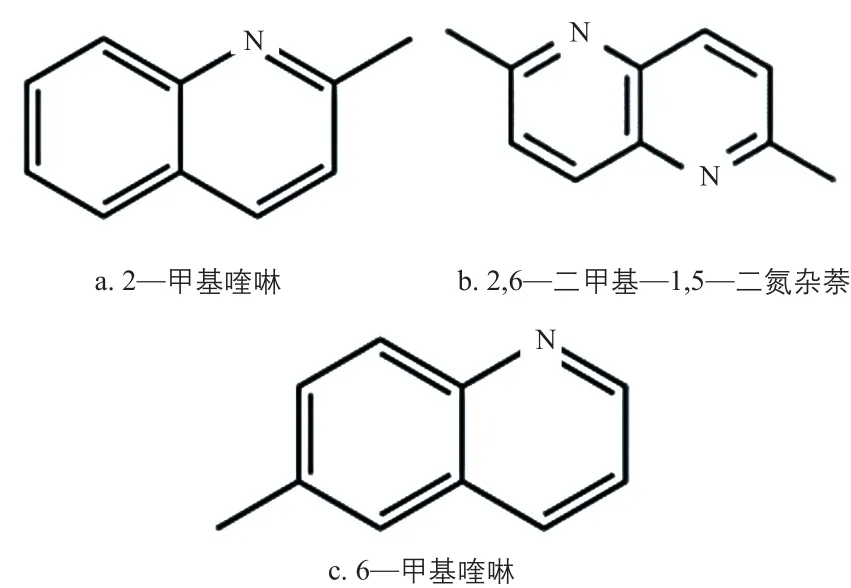

常见的化工原料在反应过程中仅含氮的杂环可以实现加氢,例如吲哚的含氮五元环、吩嗪的中央含氮杂环易发生加成反应;而与之相邻的全碳环则难以实现共轭π键的加成,或需要极高的温度才能实现加氢,从而导致氮杂环有机物的质量储氢密度不高等问题。因此需要对常见的氮杂环有机物进行改造,通过新的合成工艺来实现液态有机物储氢材料的高效应用。例如:Fujita等[16]在对2—甲基喹啉(其结构如图3a所示)加、脱氢性能进行研究的基础上,合成了一种新的储氢介质,即2,6—二甲基—1,5—二氮杂萘(其结构如图3b所示),尽管其最高加氢转化率可达99%,但需回流20 h才能完全加氢,存在反应速度慢的问题,动力学上限制了其进一步发展。Moromi等[17]在Pt/C催化剂的研究中,对6—甲基喹啉(其结构如图3c所示)和吲哚进行了加、脱氢性能考察,二者的脱氢转化率分别达93%和97%。但由于6—甲基喹啉和吲哚均为含氮环加、脱氢,质量储氢密度不高,理论值分别为3.01%(质量分数)和1.69%(质量分数),需要进一步优化氮杂环有机物结构,以达到更高的质量储氢密度。

图3 部分氮杂环有机物的结构图Fig.3 Structure diagram of some nitrogen heterocyclic organic compounds

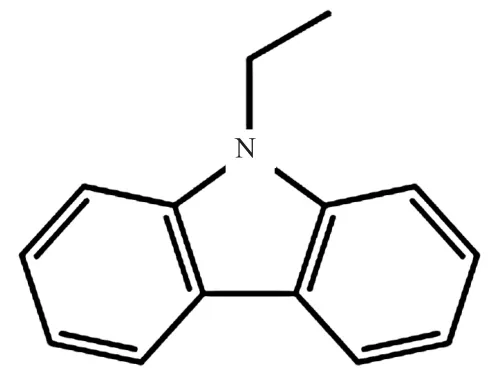

目前最为成功的氮杂环类储氢介质为N—乙基咔唑(其结构如图4所示),熔点为68 ℃,沸点为166 ℃,可实现完全加、脱氢,其氢化物十二氢乙基咔唑的脱氢反应产物为四氢乙基咔唑、八氢乙基咔唑及乙基咔唑,无副产物生成,说明其具有良好的可逆性,是理想的储氢介质。浙江大学的安越课题组对该介质的加、脱氢及循环过程,以及加、脱氢催化剂与反应影响条件均进行了深入研究,发现以Ru/γ-Al2O3作为加氢催化剂时,在433 K条件下首次的加氢转化率可达97.5%,质量储氢密度为5.67%(质量分数),而以加氢试验产物Pd/γ-Al2O3作为脱氢催化剂在473 K条件下实现脱氢,实现了可逆储、放氢;但试验过程中同样存在催化剂活性下降、循环性能难以保证等问题[18-20]。中国船舶集团有限公司第七一八研究所采用N—乙基咔唑为储氢介质进行了工程应用探索,重点开展脱氢过程优化研究,目前处于新型脱氢反应器研制阶段。中国地质大学的程寒松团队以N—乙基咔唑为储氢介质进行了工业化探索,为全球首台常温常压储氢的氢能汽车工程样车“泰歌号”供能[21];2017年该团队研发了第2代氢燃料电池客车“氢扬号”,成为LOHC技术实际应用于燃料汽车供能的成功范例[22]。

图4 N—乙基咔唑的结构图Fig.4 Structure diagram of N—ethylcarbazole

1.3 小分子直链含氮有机物

近年来,液态有机物储氢材料的研发除了热门的环类有机物外,研究人员还发现了一些小分子直链含氮有机物。清华大学刘强课题组进行的N,N’—二甲基乙二胺(其结构如图5所示)和甲醇的酰胺化反应实现了小分子直链含氮有机物的加、脱氢,其理论质量储氢密度为5.3%(质量分数)[23],从而使液态有机物储氢材料有了新的发展方向。在廉金属锰为活性中心的均相催化剂催化下,脱氢转化率最高可达97%,氢气纯度大于99.9%;但N,N’—二甲基乙二胺体系存在不可逆转副产物,循环性能有待提升;且该小分子有机物的沸点偏低,在反应温度条件下为气态,这在一定程度上降低了反应效率。然而,该类有机物用于储氢的研究仍为储氢介质的开发提供了潜在的探索方向。

图5 N,N’—二甲基乙二胺的结构图Fig.5 Structure of N,N’—dimethylethylenediamine

2 催化剂

2.1 贵金属催化剂

应用于加氢反应的贵金属催化剂主要是将钌、钯、铂负载于不同的载体上,比如二氧化硅、三氧化二铝、碳等,其中,使用催化还原法制备的5%Ru/Al2O3的催化活性和催化选择性相对较好,分别达到了 8.2×106mol/(g·s)和 98%[8]。

由于有机物的加氢反应为放热反应,完全催化加氢相对容易,因此,更多的研究方向是在脱氢催化剂的选择与性能研究方面。目前,负载了铂、钯等贵金属的催化剂的催化活性较好。Wang等[24]将钯负载于氧化石墨烯(rGO)用于催化全氢化N—乙基咔唑脱氢,完全加氢转化率达97.65%,质量储氢密度达5.74%(质量分数),优于商业化生产中采用Pd/Al2O3作为催化剂时的催化性能。Zhu等[25]采用浸渍法制备的将钯负载于碳纳米管的催化剂(Pd/CNTs)催化全氢化N—乙基咔唑的转化率高达99.6%,且循环5次后的转化率仍可达96.4%。Deraedt等[26]对纳米金属粒子展开了研究,发现钯、铂、铑纳米粒子通过树枝状聚合物(PAMAM)G4-OH稳定后负载于 SBA15 (MNPs/SBA-15,M=Pd,Pt,Rh)后,对吡啶、吲哚及其衍生物加、脱氢具有良好的催化活性和循环性能:以甲苯为溶剂,在130 ℃反应温度条件下即可实现脱氢;在反应温度60 ℃、1 atm氢气气氛下即可实现加氢。采用此种金属纳米粒子的催化剂在降低反应能耗,提高能源效率方面取得了重大突破。虽然固体催化剂的研究取得了一定进展,但其异相的特性使反应的可逆性、选择性和能源效率仍有待提高,因此,研究人员进行了均相催化剂的相关研究。中国西安交通大学的李洋课题组在光照条件下以Ru(bpy)3Cl2·6H2O 为光敏剂,以 Co(dmgH)2PyCl作为脱氢催化剂,实现了2—甲基—四氢喹啉在室温下的脱氢[27]。相对于非均相催化剂而言,均相催化剂与反应介质接触更充分,具有更高的转化率和催化效率,是LOHC技术催化剂开发的新方向。

2.2 非贵金属催化剂

大多数贵金属不仅毒性较高,而且价格昂贵,地壳储量十分有限,其中应用最广泛的铂系金属(钌、铑、铱、锇、钯、铂)在地壳中的总含量仅为0.0254 ppm[28-29]。催化剂中使用贵金属大幅提高了液态有机物储氢的成本,故近年来研究人员开始进行在加、脱氢反应催化剂中使用廉金属的研究,例如铁、镍、钴、锰等,或采用廉-贵金属复合形式。此类廉金属价格便宜、易得、毒性低、生物兼容性好且储量非常丰富。地壳中钴、镍和锰的储量分别高达25、85和950 ppm,是所有铂系贵金属总量的几千到几万倍。

镍作为常见的催化剂活性中心成分,在LOHC领域的应用研究十分广泛。叶旭峰[30]通过以雷尼镍为催化剂催化乙基咔唑进行加氢反应,研究了该加氢反应的动力学特性,并对加氢条件进行优化,获得了反应温度为120~200℃、压力为2.0~6.0 MPa、催化剂含量为1%~10%(质量分数)时加氢反应的动力学方程。研究表明:该反应具有一定的可逆性,但循环稳定性较差。在脱氢方面,宋林[31]制备的Ni—Cu/Al2O3催化剂催化十二氢乙基咔唑脱氢,脱氢转化率可达80.8%。

在均相催化剂方面,Sawatlon等[32]开发了以铁为活性中心的均相催化剂Fe(HPNP)(CO)(H)(HBH3)和Fe(HPNP)(CO)(H)(Br),成功实现了喹啉和四氢喹啉之间的转化,但该催化剂只能催化含氮杂环的加、脱氢反应,无法进一步催化全碳环的加、脱氢反应,导致喹啉的质量储氢密度不高,理论上仅3.01%,不适合规模性推广。清华大学刘强课题组开发了以锰为活性中心成分的加、脱氢反应催化剂,实现了N,N’—二甲基乙二胺和甲醇的酰胺化反应和逆反应,成为LOHC领域新的发展方向,使用的锰催化剂的转换频率(TOF)大于等于50/h[23]。但由于该催化剂催化选择性不高,不可逆副产物的生成导致其首次的反应选择性最高值无法超过97%,从而对储氢介质的循环性能有一定的影响。

2.3 其他催化剂体系

除了上述提及的催化剂种类外,还存在双金属催化体系、金属有机骨架材料(MOF材料)、沸石、金属氮化硼载体等不同种类的催化剂体系。双金属催化体系通过2种金属的协同作用,促进碳—氢键的断裂、提高催化剂的寿命和脱氢活性。MOF材料为近十年来发展迅速的一种配位聚合物,具有三维的孔结构,优异的孔隙率使其在催化领域得到了飞速发展,储氢研究人员亦对其展开了相关研究。张家伟等[33]将钯-镍双金属纳米颗粒(BNMPs)负载于MOF材料MIL-100(Fe)上,实现了喹啉的循环加、脱氢反应,具有良好的循环性能。Wang等[34]制备了Au1Pd1.3/rGO催化剂,采用该催化剂后,N—乙基咔唑的加氢选择性和十二氢N—乙基咔唑的脱氢转化率均高达100%,且仅需4 h即可完成脱氢。

3 LOHC技术的工业应用

3.1 脱氢模式

由于大多数液态有机物的沸点不高(80~160℃),且脱氢反应多在高温常压状态下进行,因此采用何种脱氢反应模式成为反应进行和工业化应用的关键问题之一。目前主要的脱氢反应模式包括气相脱氢模式、液相脱氢模式和湿-干多相态脱氢模式[35],具体如表3所示。

表3 不同脱氢反应模式的工作原理及优、缺点Table 3 Working principles, advantages and disadvantages of different dehydrogenation modes

在LOHC技术工业化应用的过程中,如何高效完成脱氢反应至关重要。无论是车载应用还是加氢站氢源补充,如何快速安全地释放出高纯氢气均为亟需解决的技术难题。从目前不同脱氢反应模式的脱氢效率来看,Kariya等[36]于2003年提出的湿-干多相态脱氢模式为最优选择,也是近几年的研究重点,但其目前的技术应用仍处于实验室小规模试验阶段。赵琳等[35]对脱氢反应模式开展了相关研究,证实湿-干多相态脱氢模式在LOHC领域具有极大优势。浙江大学化学工程与生物工程学系进行了一系列的小规模多相态环己烷连续脱氢研究[37-39],研究结果表明:反应温度、进料速率和催化剂表面积等因素均对脱氢速率和氢气纯度有显著影响。理论上,湿-干多相态脱氢模式下催化剂达到设定温度时所含的能量应足以提供储氢介质升温至反应温度所消耗的能量、脱氢反应所需能量,以及反应产物和未反应原料气化所需要能量的总和,一旦发生偏离,则反应会向气相脱氢模式或液相脱氢模式转化,会直接影响反应效率。因此,反应温度需要根据环境及原料温度,甚至进料速率进行严格控制。尤其是湿-干多相态脱氢模式进入工业化应用后,需要根据工况及时进行调整,若仅依靠人力几乎无法实现及时调整,需要智能化的控制系统来完成。

目前尚无湿-干多相态脱氢模式的实际应用示例,仅李兰清[40]提出过将湿-干多相态脱氢技术用于燃料电池汽车供能系统的设计理念,是否可行仍待进一步验证。而从大规模生产、成本及便利性考虑,液相脱氢模式更具有优势,目前武汉氢阳能源有限公司进行的中试即采取的液相脱氢模式。液相脱氢模式主要受限于液态有机物的沸点,沸点决定了脱氢反应的最高温度,而常见的储氢介质通常在沸点温度下很难实现完全脱氢,因此实际质量储氢密度大打折扣。一旦开发出低反应温度下可脱氢的储氢介质及配套的高效催化剂,则液相脱氢模式将成为首选的工业化脱氢模式。

3.2 能源效率

在基础科学研究阶段,研究人员将更多地关注点放在是否能够实现技术突破,忽略了成本和效率问题。然而,在工业化应用过程中,如何成本更低、效率更高地实现某项技术成为关注的重中之重,以实现更高的经济价值[41]。对于LOHC技术而言,尤其是对于脱氢过程,其核心反应为吸热反应,需要大量的能源供给来实现反应,最终获得的产物为氢气,是一种能源载体。输入大量能源后得到的能源载体是否具有能源应用价值需要进一步考证。在某个反应系统完成过程中,能量产出与能量输入的比值即能源效率,其直接影响在工业化应用中的投入-产出比,是衡量该系统是否具有工业化应用价值的标准之一[42]。

为了考察LOHC技术的能源效率,伊立其等[43]建立了LOHC系统的模型,并以此为依据进行了能源效率理论计算。该模型考虑到新能源利用问题,采用较为成熟的N—乙基咔唑和二苄基甲苯分别作为储氢介质,以电解水为系统起始,通过氢压缩机压缩,加氢、脱氢过程,最终制成燃料电池,并对其进行应用,共分为5个部分,分别计算各部分的能源效率、储氢的能源效率及整个系统的能源效率。尽管该模型计算中进行了一些理想化处理,但其结果具有良好的参考价值,在转化率和氢气百分含量达到一定值后,能源效率均维持在一个稳定值,其中,采用N—乙基咔唑作为储氢介质时,得到的能源效率相对更高,储氢能源效率为84.17%,整个系统的能源效率为47.58%。虽然该计算结果是基于理想状态,但整个系统的能源效率仍不足50%,且实际应用过程会更低。虽然目前有关LOHC技术的能源效率尚无政策规定,但其能源效率确实偏低,在工业应用之前,需要优化LOHC系统以提高其能源效率。例如,德国的LOHC绿氢储存工厂计划将加氢释放的热能整合到蒸汽网络中进入站点能源供应就属于能源的综合利用,有助于进一步提高能源效率。

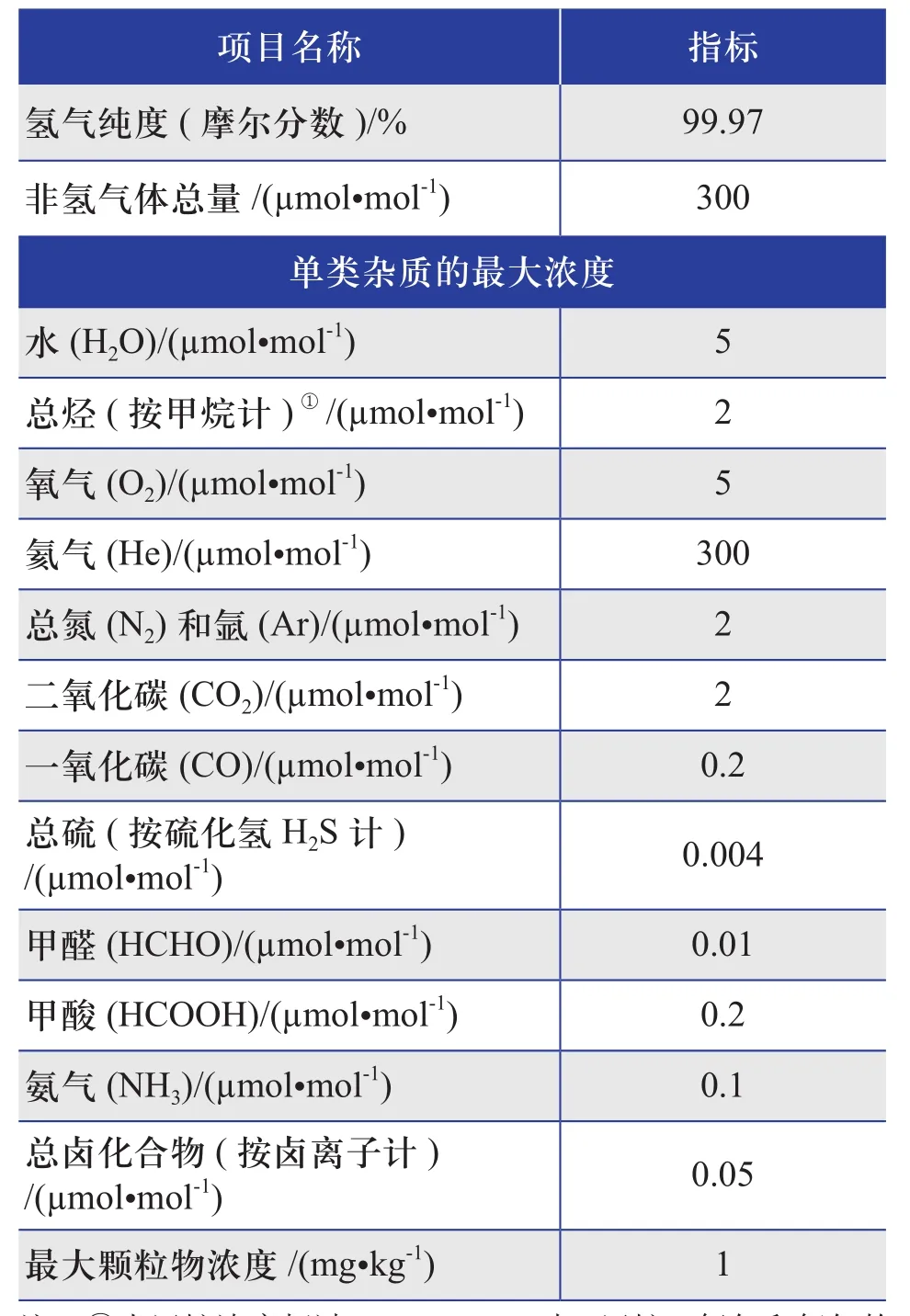

3.3 氢气纯化

大规模的脱氢反应过程中难免会有副反应的发生,脱出的气体中会混有其他气体成分。质子交换膜燃料电池车用燃料氢气的技术标准如表4所示[44]。

表4 质子交换膜燃料电池车用燃料氢气的技术标准Table 4 Technical standards of hydrogen for proton exchange membrane fuel cell vehicles

尽管车用燃料氢气对氢气纯度要求的99.97%不难实现,但对于总烃、一氧化碳、二氧化碳、甲醛、甲酸等有机反应常见杂质气体的含量需要非常低,因此对产物氢气的纯化技术要求很高。常用的氢气纯化技术为变压吸附(PSA)技术,但常规的PSA技术可得到高纯氢以上的氢气产品,而高纯氢中一氧化碳含量标准为小于等于10-6[45],高于车用燃料氢气技术标准的10-7量级[44],会使燃料电池“中毒”而无法车用。2020年,中国石化集团采用大连石油化工研究院研发的燃料电池车用氢气纯化技术,实现了产品的氢气纯度大于99.998%,各杂质含量均低于车用燃料氢气标准,达到了燃料电池供氢要求[46],但采用该技术的装置的体积较大,若用于车载,需要压缩体积,有待进一步的技术突破。

4 结论

由于液态有机物储氢(LOHC)技术可以利用现有的能源网络,被认为是极具潜力的储氢技术之一。本文从LOHC技术的储氢介质、催化剂和工业应用3个方面,介绍了该技术的发展历程及发展中存在的问题,得到了以下结论:

1)对于储氢介质,尽管其目前已经取得了一些成就,如N—乙基咔唑、甲苯、二苄基甲苯等均已进入应用示范阶段,但其存在沸点偏低、脱氢不完全等问题。从目前的研究成果来看,为了降低反应的活化能,氮杂环有机物为热门研究方向,但需要高温来进行完全脱氢。今后仍需从常见的工业化合物中筛选出更加优质的储氢介质,或开发出新的储氢介质且其合成成本较为低廉。

2)催化剂一直以来都是液态有机物储氢技术的研究重点,研究方向覆盖贵金属、廉金属活性中心,均相、异相等形式,至今尚未有明确的开发方向。催化剂是整个储氢过程的关键成分,高效、长寿命的催化剂不仅能够降低成本,而且能够降低反应温度、提高反应速率和转化率。催化剂的开发与储氢介质的选取是相辅相成的,一个高效的储氢介质-催化剂体系能够直接推动液态有机物储氢产业的发展。

3)对于工业化应用而言,采用最为高效的脱氢反应模式,提升储氢过程的能源效率十分必要。一旦开发出低反应温度下可脱氢的储氢介质及配套的高效催化剂,则液相脱氢模式将成为首选的工业化脱氢反应模式。

4)对于LOHC技术应用于车载储氢系统,除了要求更高的体积储氢密度外,还对脱氢速率及脱出的氢气纯度有极高的要求,且脱氢设备需要高度集成,对安全性能的要求也更高。

LOHC技术未来的发展依旧会围绕储氢介质和催化剂来开展,除此之外,工业化应用中的能源效率、工艺等问题也会逐步提上日程。长远距离输送已经实现,随着技术的进步,LOHC将成为未来氢能时代的关键技术之一。