CO2矿化养护全固废碱激发胶凝材料固碳特性及性能强化

孔啸,赵传文,孙健,郭亚飞,潘越,卢平

(南京师范大学能源与机械工程学院,江苏省 南京市210046)

0 引言

CO2封存既是碳捕集、利用与封存(carbon capture, utilization and storage,CCUS)的重要内容,也是实现“碳达峰、碳中和”战略目标的关键[1]。常见的CO2封存技术主要有含盐水层封存、油气层封存等[2]。受运输条件和地点限制,采用地质封存方式会受到CO2运输、地质不确定性与各种潜在风险等因素的影响,因此难以实现规模化应用[3],而采用矿化封存方式有望实现CO2大规模安全封存利用。

CO2矿化封存是将CO2与钙、镁含量较高的材料反应生成矿化产物,进而实现碳固定的方法[4]。它利用胶凝材料以及骨料中的碱性组分,包括未参与水化反应的硅酸二钙(C2S)、硅酸三钙(C3S),水化产物Ca(OH)2和C-S-H凝胶等,在一定条件下进行碳酸化反应,并最终实现CO2永久封存。Young 等[5]认为CO2封存不仅能够实现CO2有效固定,而且可以强化混凝土性能、缩减养护时间、节约养护能耗。Chen 等[6]认为,矿化反应主要产物(CaCO3)的稳定性良好,混凝土内部产物层致密,提高了混凝土的尺寸稳定性以及早期强度。相关研究[7-9]表明:CaO、Ca(OH)2化合物的引入可以加速粉煤灰的溶解,形成C-S-H 相和C-S-A-H相,其在养护过程中将会与CO32−和H+反应生成CaCO3;矿粉渣和钢渣中含有的大量活性CaSiO3和C2S 具备较好的矿化潜力;在相同的条件下,水化C2S相对于水化C3S的碳酸化速度更快。但是结构稳定性差的材料在矿化养护后,CO2与C2S、C3S的反应产物CaCO3会发生体积膨胀,并破坏材料的结构,对整体的强度造成不利影响[10]。目前,CO2矿化养护研究主要集中于水泥基凝胶材料。众所周知,水泥生产过程中不仅需要消耗大量能源,而且会向大气中排放大量的SO2、NOx、CO2和粉尘等污染物,进而严重破坏生态环境[11]。因此,合理选用来源广泛、价格低廉的工业固废材料替代水泥基材料,并实现CO2矿化固定,是实现“双碳”目标的重要研究方向。

我国工业固体物年产量超过33 亿t,累计堆存量超过600 亿t,主要包括高炉渣、钢渣、赤泥、有色金属渣、粉煤灰、煤渣、硫酸渣、废石膏、脱硫灰、电石渣(carbide slag,CS)等[12-13]。工业固废的随意倾倒和堆放不仅侵占大量土地,而且会向环境排放大量的酸、碱性无机及有机污染物。地质聚合物是以硅铝质材料为原料,在碱激发剂作用下,经溶解、解聚和缩聚反应,得到的一类具有非晶态和准晶态的三维网状立体结构的铝硅酸盐矿物聚合物[14]。地聚物材料可在常温、常压条件下制得,其生产能耗仅为水泥的10%,污染排放量也较水泥减少90%,具有耐久性好、抗渗透性强、早期强度高、凝结时间短的性能优势[15]。早期的硅铝质材料仅使用偏高岭土,近年来高炉矿渣、钢渣、粉煤灰、脱硫渣(desulfurizing slag,DS)、电石渣等也作为地质聚合物原料得到了广泛研究和应用[16]。因此,采用全固废制备地质聚合物不仅可以有效解决工业固废处理难题,而且将其制备过程与CO2矿化养护方式相结合还可以实现碳的封存固定[17]。目前关于全固废地质聚合物CO2矿化养护的研究鲜见报道,CO2矿化养护方式对碳固定能力和地聚物材料性能的影响值得深入研究。

本文基于地聚物反应原理,以电石渣或干法脱硫渣为碱性激发剂,以矿粉渣和粉煤灰为胶凝材料,以钢渣和河砂为惰性骨料,制备具有可控强度的环保型碱激发凝胶材料,研究原料配比、养护压力和养护时长等因素对碱激发胶凝材料CO2固定能力和抗压强度的影响,探讨碱激发胶凝材料矿化养护固定CO2的反应机制。

1 实验部分

1.1 实验材料及其配比

表1 为实验所用电石渣、干法脱硫渣、粉煤灰、矿渣和钢渣等固废原料的化学成分。电石渣购自湖南某工厂,平均粒径为49.5 μm,主要成分为CaO 和Ca(OH)2,以CaO 含量折算的理论固碳率为55.46%;干法脱硫渣购自贵州天柱某电厂,平均粒径为8.3 μm,主要成分为CaSO4⋅1/2H2O、CaCO3和Ca(OH)2,以CaO含量折算的理论固碳率为57.58%;粉煤灰取自镇江某电厂,平均粒径为55.9 μm,主要成分为SiO2,以CaO含量折算的理论固碳率为4.89%;矿渣为网上购买,平均粒径为10.1 μm,主要成分为C2S,以CaO 含量折算的理论固碳率为31.06%;钢渣取自唐山某钢铁产业,平均粒径为165.2 μm,主要成分为SiO2和C2S,以CaO含量折算的理论固碳率为26.46%。

表1 原料主要化学成分Tab.1 Chemical composition of raw materials

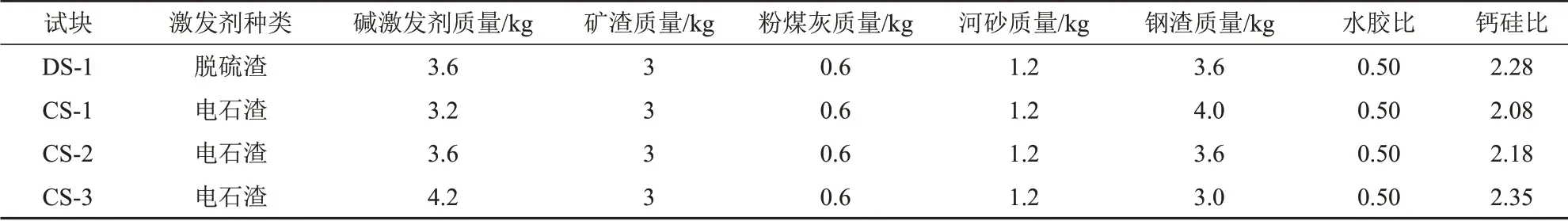

表2 为碱激发胶凝材料配比,分别以脱硫渣和电石渣为碱激发剂,其中:脱硫渣组选取自然养护下抗压强度最高的组别;电石渣组以钙硅比为单因素控制变量来设计配方。在总质量不变的前提下,通过控制碱激发剂和钢渣的比例来达到调控钙硅比的目的。与电石渣相比,钢渣中SiO2含量多、CaO 含量少,减少钢渣的掺比会提升试件的钙硅比。

表2 碱激发胶凝材料配比Tab.2 Ingredients for alkali-activated cementitious materials

1.2 试样制备与养护处理

图1 为碱激发胶凝材料试块的制备流程,具体如下:

图1 试块的制备流程Fig.1 Preparation process of test specimen

1)根据原料配比,将称量好的固废原料分别放在独立的备料筐中;

2)将碱激发剂和惰性骨料混合,并加水搅拌,然后加入矿渣粉、粉煤灰与水一起搅拌,直至充分混合;

3)先将模具内部涂抹润滑油,然后将充分混合后的浆体倒入三联不锈钢模具(尺寸为50 mm×50 mm×50 mm)中;

4)静置24 h后将试块取出并进行称重,然后用塑料膜将试块包裹,置于20~25 ℃室内环境下养护3 d;

5)除去试块塑封膜并放入烘箱,在105 ℃下进行剩余水灰比的调控,并根据式(1)将剩余水灰比调控至0.2[18]。

剩余水灰比是试块排除了原有的部分水分后,其剩余水质量与原质量的比值[18],通过称量反应前后混凝土试块的质量,根据式(1)计算得到。

式中:w/b为剩余水灰比;w/b0为碱激发胶凝材料初始水灰比;M为烘干后碱激发胶凝材料的质量,g;M0为碱激发胶凝材料初始质量,g。

1.3 矿化养护实验方法和工况

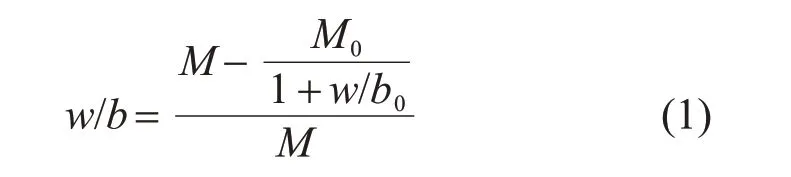

碱激发胶凝材料试块的矿化养护实验在高压反应釜中进行。图2 为矿化养护反应实验系统,其由CO2气源、反应罐、真空泵和压力数显表组成,其中反应釜容积为2.1 L。实验过程如下:

图2 矿化反应实验系统Fig.2 Experimental setup of mineralization reaction

1)将预养护后的试块放入压力反应釜,密封后将其抽真空至0.005 MPa,期间悬停静止3 min,以确定其气密性完好;

2)关闭真空阀,打开CO2进气阀,通入CO2气体,直至气压达到设定压力(P=0.1~1 MPa),并在反应釜中养护一定时间(t=1 h);

3)达到养护时间时,打开排气阀和反应釜,取出试块并进行称重,测定其抗压强度,同时,另取部分试块,进行覆膜包裹处理后,继续在室温下养护,并分别测定其7、14、28 d抗压强度。

1.4 试块强度测试与理化性质表征

参照国标GB/T 17671—2020《水泥胶砂强度检验方法》测定试块的抗压强度,测试平台为100 kN WDW系列-100,加载速率为2 kN/s。每个工况下测试3 个试块(50 mm×50 mm×50 mm)的抗压强度,取3个试块的平均值作为最终结果。

采用日本理学公司的D/max 2500/PC型转靶X射线衍射仪(X-ray diffraction,XRD)测定材料中的结晶性物。采用荷兰帕森科公司(PANalytical B.V.)的AXIOS-MAX 型X 射线荧光光谱分析仪(X-ray fluorescence,XRF)进行样品的元素组成测定,采用硼酸作为黏合剂。采用日本日立公司的Regulus8100型号场发射扫描电子显微镜(scanning electron microscope,SEM)测定样品的表观形貌。

1.5 实验数据处理

固碳率反映了碱激发胶凝材料对CO2的固定能力,是指矿化反应后试块质量的变化率,通过称量反应前后混凝土试块的质量,根据式(2)计算得到。

式中:ω为固碳率,%;m1为矿化前混凝土试块的质量,g;m2为矿化后混凝土试块的质量,g。

2 结果分析与讨论

2.1 表征测试分析

2.1.1 XRD分析

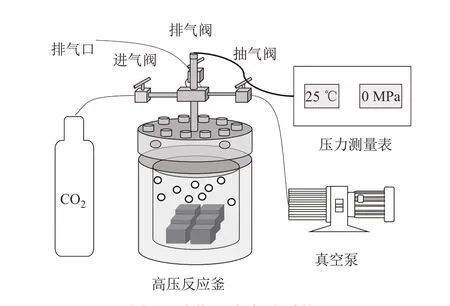

本文对自然及矿化养护前后的CS-1组试件进行了XRD表征测试。图3是CS-1组试件在1 MPa养护压力下矿化养护1 h前后物相的变化,矿化养护试件的期龄为28 d。从图3 可以看出,碱激发胶凝材料自然养护3 d 的水化产物主要由钙矾石、Ca(OH)2和C-S-H 凝胶组成,C2S 和C3S 由于水化速度慢,仍有部分未被消耗;28 d后Ca(OH)2逐渐与活性的SiO2和Al2O3反应,转化为C-S-H 凝胶,C2S和C3S也完成了水化反应,整体强度也会显著提升。

图3 碱激发胶凝材料XRD分析Fig.3 XRD analysis of alkali-activated cementitious materials

在1 MPa矿化养护后,凝胶和Ca(OH)2被消耗殆尽,且在29°出现了强度明显的产物峰,主要为CaCO3,表明矿化程度较高。CaCO3可能存在文石、方解石和球霰石3 种晶型,由于文石和球霰石存在不稳定性,在后续的养护阶段中两者均转换为方解石,因此产物峰均为最具稳定性的方解石[19]。

2.1.2 SEM分析

选取CS-1组的试件分别取样,并进行SEM分析来探究反应机理,结果如图4所示。由图4(a)可见,试件在自然养护3 d 后,产物中存在片状的C-S-H 凝胶。从图4(b)可以看到,Ca(OH)2和针状的钙矾石凝聚成团,表面仍存在一些絮状凝胶。由图4(c)、(d)可见,在自然养护下28 d 后,试件中的结构致密,存在蜂窝状的C-S-H 凝胶,表明水化阶段已经结束,此时的试件具备一定的强度。由于组分中含有大量的C2S和C-S-H凝胶,高含量的C2S 矿化养护生成的产物对孔隙的填充效果明显[8],将有效地填充C-S-H凝胶被消耗后所留的空缺。由图4(e)可见,矿化养护后产物的微观结构致密。从图4(f)可以看出,预养护阶段的Ca(OH)2和钙矾石基本消失,产物表面依附着棒状、簇状、块状等不同形状的方解石,这是由于工业固废中的组分存在Mg2+、SO44−等复杂的离子,对方解石晶型的生成造成了影响[20]。

图4 碱激发胶凝材料试件的电镜图像Fig.4 Electron microscope images of alkali-activated cementitious material specimen

2.2 不同参数对凝胶材料固碳率的影响

2.2.1 原料配比对固碳率的影响

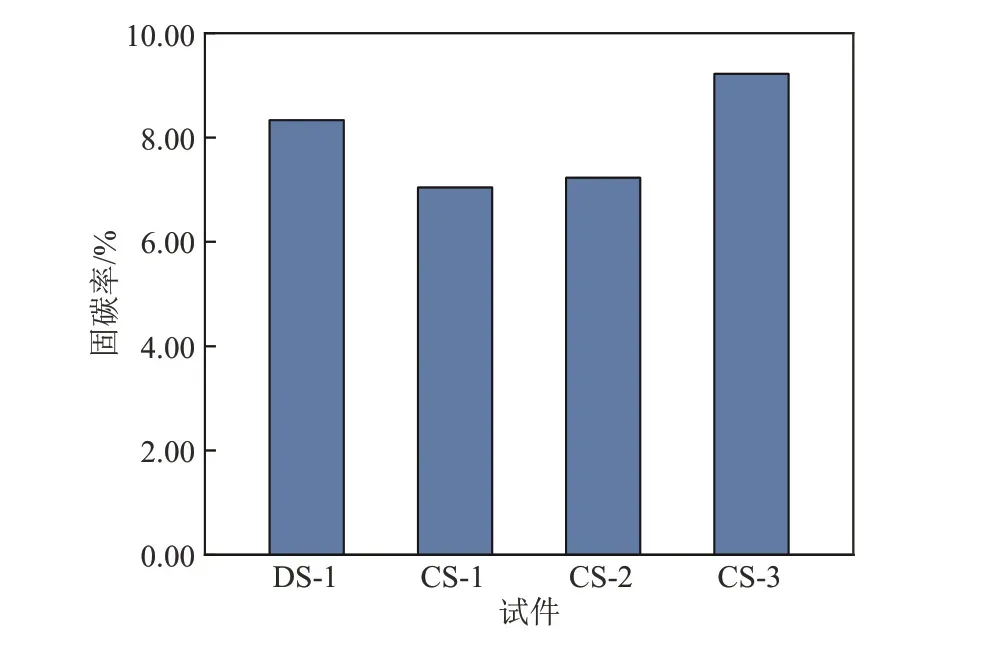

图5为不同原料配比下CO2矿化养护对试件固碳率的影响,其中,养护压力为1 MPa,养护时间为1 h,剩余水灰比为0.2。试件DS-1、CS-1、CS-2、CS-3 的理论固碳率最大值以各组分的CaO含量来折算[21],分别为25.34%、24.32%、25.01%和26.31%,但试件组分中存在CaCO3等不参与矿化反应的物质,实际固碳率与理论最大固碳率存在偏差。由图5可以看出,试件DS-1、CS-1、CS-2、CS-3 的实际固碳率分别为8.34%、7.12%、7.57%和9.20%,实际固碳率与理论最大固碳率的比值分别为0.329、0.293、0.303和0.350。将电石渣掺比从总质量的26.6%分别提升至30%、35%,固碳率分别对应提升0.45%、1.63%,与理论值基本吻合。由于4 组试件中的粉煤灰、矿粉渣及河砂用量都一致,且组分中参与养护反应的主要成分为Ca(OH)2、CaSiO3、C2S 和C3S,因此钢渣固碳能力低于电石渣和脱硫渣。

图5 不同配比下养护后的固碳率Fig.5 Carbon sequestration rate after curing under different ratios

随着碱激发剂比例的提高、钢渣比例的下降,高钙硅比试件的固碳性能将会优于低钙硅比试件;CS-1、CS-2两组试件钙硅比相差0.1,最终固碳率只有0.15%的差距。从配方中碱激发剂来看,相同工况下CS-3 试件钙硅比仅比DS-1 试件高0.07,DS-1 试件的固碳率却下降了0.89%。相比于脱硫渣,电石渣的组分中Ca(OH)2含量更高,因此在钙硅比相同的情况下,电石渣作碱激发剂的试件具备更好的矿化潜力,养护后整体的固碳效果略优于脱硫渣作碱激发剂的试件,表明矿化反应中电石渣的活性更大,具备更好的固碳性能。

2.2.2 矿化养护压力对固碳率的影响

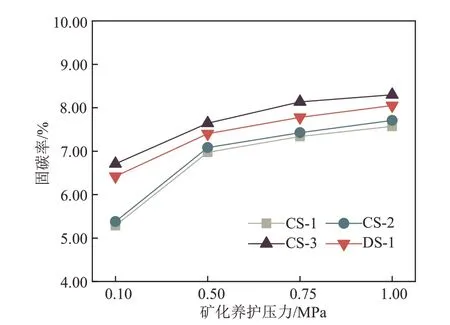

图6 为矿化养护压力对试件固碳率的影响。由图6 可知,将养护压力从0.10 MPa 提升至1.00 MPa,碱激发胶凝材料的固碳率会随之升高。以CS-1试件为例,其固碳率从0.10 MPa养护后的5.38%升高到1.00 MPa养护后的7.40%,表明养护压力会促进反应釜中CO2的扩散速度,养护压力越大,矿化养护的程度越深。当试件养护压力从0.10 MPa 提升到0.50 MPa 时,其固碳率提高了1.7%。0.75 MPa 的养护压力可以达到较好的固碳效率,继续升高养护压力对固碳性能没有太大的提升。CO2的压力提升会加快试件内部的反应速率,并且会溶解在试件内部的孔隙水中,降低孔隙水的碱度,更有利于金属离子的析出[22],反应产物CaCO3生成速率更快。

图6 不同压力下矿化养护的固碳率Fig.6 Carbon fixation rate of mineralized curing under different pressures

2.2.3 矿化养护时间对固碳率的影响

考虑到不同的矿化养护时间会对试件的固碳率及孔壁结构造成不同的影响,因此探究了CS-1试件在1 MPa 压力、不同养护时间下固碳能力的变化,结果如图7 所示。可以看出,将矿化养护时间由0.5 h增加至2.0 h后,试件整体的固碳率从5.65%提升到7.67%,表明增长养护时长也能有效提高试件的固碳率,可以使试件的矿化养护更加完全。矿化反应基本在前20 min 完成,随着反应的进行,固碳率的提升幅度逐渐减小,这是由于反应产物CaCO3会覆盖住CO2进入试件内部的通道并生成产物层,导致反应无法继续进行,因此在矿化养护0.5 h后反应速率会逐渐降低。

图7 不同矿化养护时长下试件的固碳率Fig.7 Carbon fixation rate of specimens under different mineralized curing times

2.3 不同参数对凝胶材料抗压强度的影响

2.3.1 原料配比对抗压强度的影响

碱激发胶凝材料在预养护后整体强度高、结构稳定,因此养护过程中C-S-H 凝胶和C2S 反应生成碳酸化产物所引起的体积膨胀不会对试块的结构造成影响[10],反而会填充试块内部C-S-H 凝胶被消耗的部分,使其内部更加致密,有助于抗压强度的提升[8]。不同配比的碱激发胶凝材料试件在自然养护和CO2矿化养护3~28 d 的抗压强度如图8 所示。而DS-1 试件矿化养护后的抗压强度提升有限,后续阶段其强度也没有进一步提升,DS-1试件自然养护28 d的抗压强度远高于矿化养护后的试件,由于碱激发剂中CaO 含量少,导致材料中的孔隙水碱度低,因此SiO2及Al2O3在弱碱环境下解聚慢,三维网络状结构未完全发展,使整体强度增长慢;而且由于矿化养护后试块中的Ca(OH)2消耗殆尽,OH−离子浓度下降,孔隙水的碱度降低,因此材料在后续的养护中也无法继续激发矿渣生成[SiO4]4−和[AlO4]5−四面体[23]。而在矿化养护后DS-1组试件的抗压强度没有得到显著提升,甚至在矿化养护7 d后,其抗压强度低于自然养护的实验组。

图8 不同配比的试件在自然、矿化养护下的抗压强度Fig.8 Compressive strength of natural curing and mineralized curing with different ratios

CS 试件在矿化养护后整体抗压强度大幅提升,且随着试件钙硅比的提高,矿化养护后试件的抗压强度提升幅度将会有一定程度的衰减。Ca2+含量的增加会促进硅酸盐和多硅铝酸盐网络的形成,有助于基体相的硬化,同时Ca2+的存在会使碱激发胶凝材料在预养护阶段中生成多相的凝结核,这有助于凝胶的生成和材料整体抗压强度的提升[24]。但钢渣作为填充骨料,其掺量的减少会导致整体抗压强度衰减[25],一方面是预养护阶段生成的C-S-H 凝胶数量变少,另一方面是粗骨料的掺杂最佳比例为CS-1,减少其掺杂量对试件的抗压强度也会带来一定影响。

2.3.2 矿化养护压力对抗压强度的影响

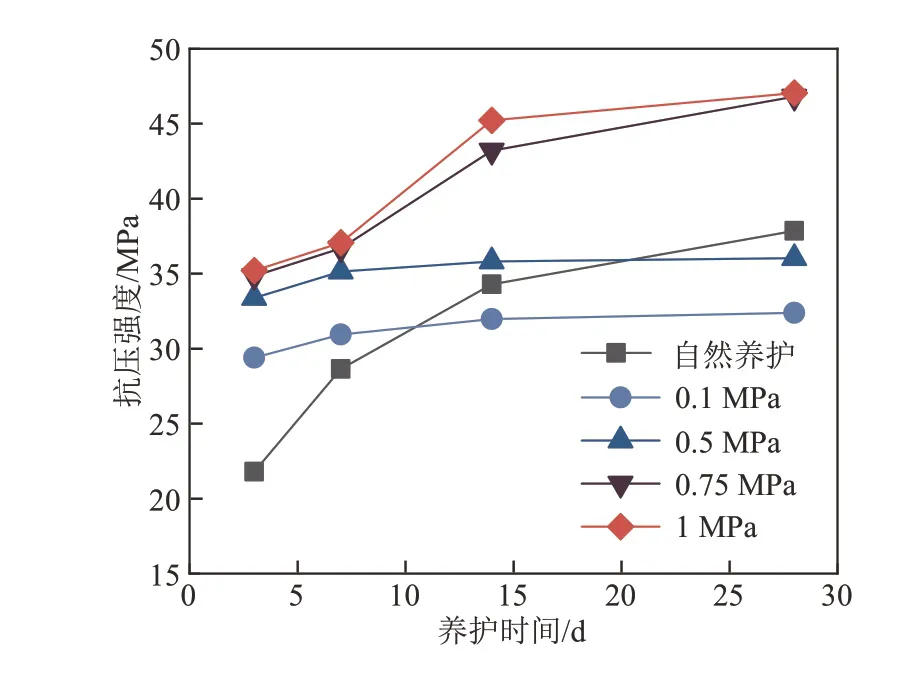

矿化养护1 h、不同养护压力对CS-1 试件抗压强度的影响如图9所示。预养护3 d后材料的整体结构相对稳定,因此在各养护压力下抗压强度均有一定的提升,提升幅度会随压力的增加而增大;在0.75、1 MPa 的养护压力下试件的强度超过40 MPa且抗压强度相近,证明0.75 MPa的养护压力就能让试件的性能达到峰值;在0.1、0.5 MPa的低压养护后,材料的抗压强度仍能达到30 MPa,但是最终会低于自然养护28 d 的抗压强度;矿化养护完成后,在养护过程中生成的反应产物会逐渐由不规则晶体形态向规则晶体形态转变[26],因此材料内部结构将变得更加致密,其抗压强度会进一步提升。

图9 不同矿化养护压力对抗压强度的影响Fig.9 Effect of different mineralized curing pressures on compressive strength

2.3.3 矿化养护时间对抗压强度的影响

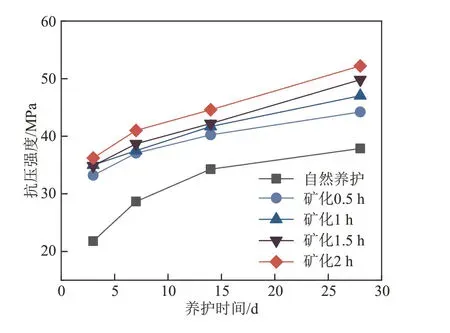

养护压力1 MPa、不同矿化养护时间对CS-1试件抗压强度的影响如图10所示。可以看出,延长矿化养护时间能明显提升试件的抗压强度,刚矿化养护完成的各组试件抗压强度均能达到30 MPa,养护时间从0.5 h 延长至2 h,28 d 期龄试件的抗压强度从45 MPa 提升至52 MPa。结合固碳率的分析来看,矿化养护时间的增加对试件性能的提升是有利的。

图10 不同矿化养护时间对抗压强度的影响Fig.10 Effect of different mineralized curing times on compressive strength

3 结论

采用地聚物反应原理制备了多种碱激发胶凝材料试件,重点研究了碱激发胶凝材料配比、养护压力以及养护时间在CO2矿化养护中的影响,得到以下结论:

1)应选取电石渣作为碱激发剂,以保证试件养护后的性能,配比中存在最佳的钙硅比,可使养护后试件具备良好的抗压强度和固碳能力;

2)养护压力和养护时间均是试件性能的影响因素,配比、剩余水灰比一定时,存在最佳的养护工况,可使试件的固碳率及抗压强度达到最佳;

3)通过XRD 分析得出矿化养护后生成大量的CaCO3,且晶型主要为方解石,试块的微观形貌主要以絮状凝胶、Ca(OH)2和钙矾石为主,养护28 d 后可以清晰地观察到蜂窝状的C-S-H 凝胶,矿化养护后水化阶段生成的凝胶均被消耗,且受原料中多种离子的影响,反应生成的方解石存在多种形状。