化学链燃烧中试系统的研究进展与展望

李振山,陈虎,李维成,2,刘磊,蔡宁生

(1. 热科学与动力工程教育部重点实验室(清华大学能源与动力工程系),北京市 海淀区100084;2. 东方电气集团东方锅炉股份有限公司,四川省 成都市610097)

0 引言

作为目前世界上CO2排放量最大的国家[1],我国在2020年9月第75届联合国大会上,向世界庄重承诺将采取更为有力的措施和政策,力争2030年前碳排放到达峰值,并努力争取2060年前实现碳中和。虽然近年来可再生能源发展迅速,然而化石能源在一次能源消费占比中仍处于主导地位。碳捕集、利用与封存(carbon capture,utilization and storage,CCUS)技术被认为是未来化石能源大规模利用中实现CO2近零排放的唯一路径[2]。CCUS 技术是指将燃烧产生的CO2进行捕集、运输、利用和储存,使其不排放至大气中增加大气CO2浓度。在CCUS技术中,CO2捕集成本最高,占整个技术成本的60%~80%[3-4],故CCUS技术的研究重点就集中在如何获得高浓度的CO2。传统的CO2捕集技术路线包括燃烧前捕集、燃烧后捕集和富氧燃烧[5],这3种CO2捕集技术能耗均较高,造成发电效率降低10%以上[6-7],使发电效率水平倒退近半个世纪,这在经济上是不能接受的。因此需要寻找一种高效、低成本的CO2捕集方法。化学链燃烧(chemical looping combustion,CLC)技术被广泛认为是最具发展潜力的低能耗CO2捕集技术之一[8]。美国能源部2010年碳减排路线图[9]、欧盟地平线2020 计划、中国“国家科技创新2030—重大项目”等均已把化学链燃烧作为CO2捕集技术的重要研究方向之一。为此,本文围绕化学链燃烧技术工业化的关键技术问题,对化学链反应器、流态化特性和设计理论进行综述分析,阐明当前化学链燃烧装置的研究现状与挑战,分析未来化学链反应器技术的主要研究方向。

1 化学链燃烧

1.1 化学链燃烧技术原理

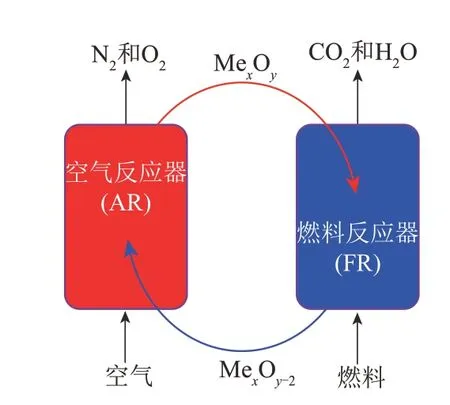

化学链燃烧是一种新型无火焰燃烧技术,其最大特点为:通过载氧体在氧化−还原反应器间连续循环,将空气中的氧传递给燃料,避免空气和燃料的直接接触,使燃烧产生的CO2不被N2所稀释,具有CO2内分离特征,实现低能耗捕集CO2。化学链燃烧原理如图1所示。

图1 化学链燃烧原理图Fig.1 Schematic diagram of chemical looping combustion

化学链燃烧反应器系统由空气反应器(air reactor,AR)和燃料反应器(fuel reactor,FR)组成,而载氧体则在2 个反应器之间来回循环,实现连续不断的氧传输。在空气反应器中,低价态载氧体被空气中的氧气氧化,生成高价态载氧体并伴随着大量热量释放,如反应(1)所示,出口烟气主要由空气中的N2和剩余O2组成。在燃料反应器中,燃料被载氧体氧化成CO2和水蒸气,同时载氧体从高价态还原成低价态,如反应(2)所示。燃料反应器出口尾气主要含有CO2和水蒸气,通过冷凝去除H2O 后,就可以获得高纯度的CO2,该过程无需额外耗能。低价态载氧体则再次回到空气反应器中进行氧化反应,如此不断循环。在化学链燃烧反应器内发生的总反应与传统燃烧反应一致,如反应(3)所示。

与富氧燃烧过程中采用深冷分离法制取O2不同,化学链燃烧本质上是基于O2、N2与载氧体反应活性不同,通过化学反应手段实现在燃烧过程制取高浓度氧,在这个过程中能耗极低。与传统燃烧相比,化学链燃烧温度更低,从而会降低热力型NOx的生成,而且由于空气与燃料不会直接接触,故不会产生燃料型NOx。因此,化学链燃烧技术不仅具有低能耗和内分离CO2等优点,还可以降低NOx的生成。

1.2 化学链燃烧技术的发展历程

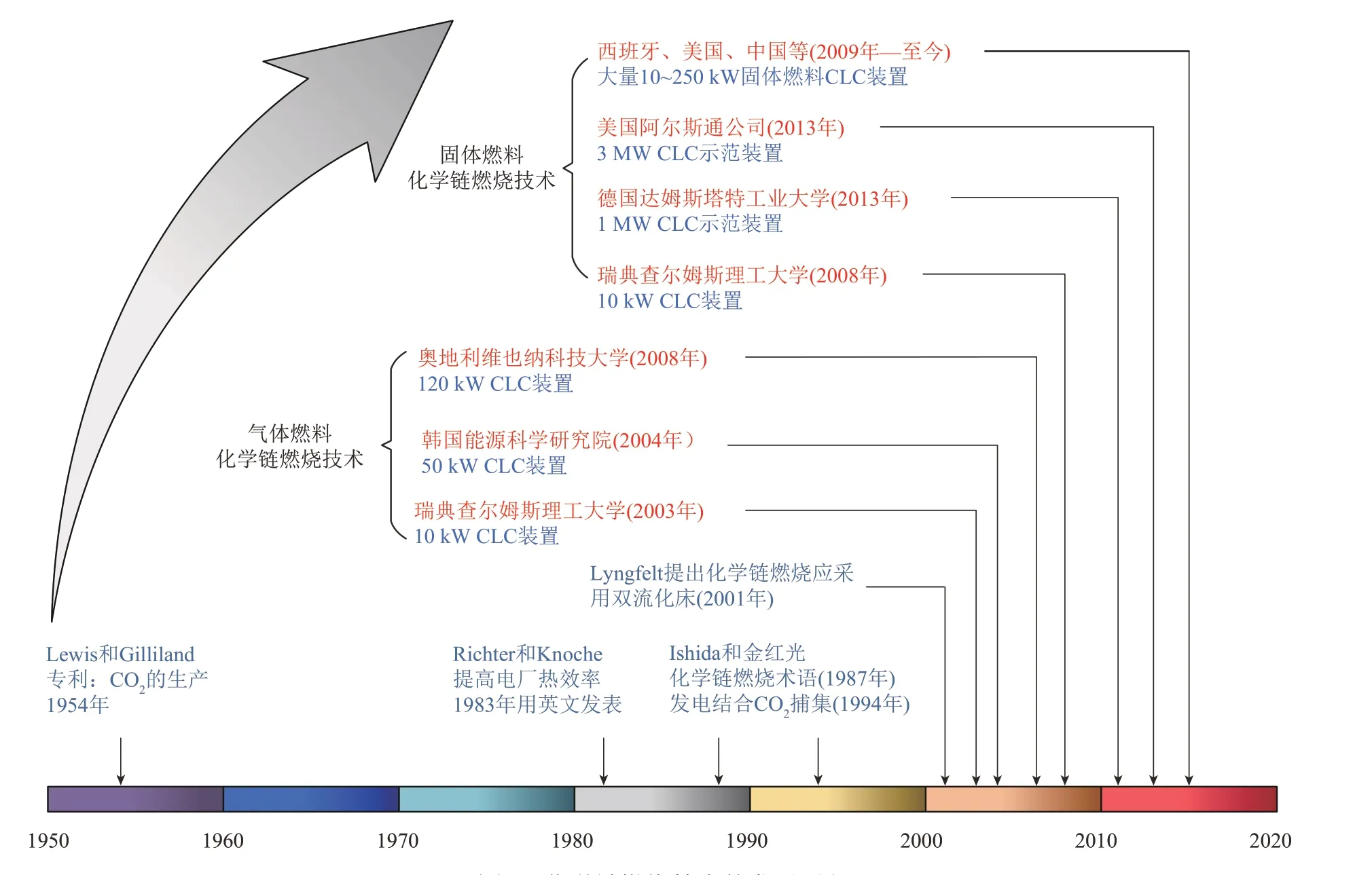

化学链燃烧技术的发展历程如图2 所示。Lewis等[9]于1954年提出运用金属氧化物与含碳燃料反应来制取CO2,并将该技术申请了专利,这是化学链技术的雏形。1983年,德国学者Richter等[10]首次提出化学链燃烧概论,用于替代传统燃烧技术,提高电厂的系统热效率。1987年,日本学者Ishida等[11]首次提出化学链燃烧术语并进行理论分析,证明化学链燃烧具有CO2内分离特性。1994年,日本学者Ishida 和中国学者金红光[12]率先提出将化学链燃烧和热力循环发电进行结合并分离CO2。2001年,瑞典学者Lyngfelt等[13]首次提出化学链燃烧应采用双流化床的概念,并搭建冷热态实验台进行方案验证,且于2004年首次开展以气体为燃料的化学链燃烧热态实验[14],证明化学链燃烧技术可以实现CO2内分离,从此在全球范围内掀起了化学链燃烧研究热潮。

化学链燃烧技术提出后,得到了世界各大研究机构的高度重视,一些国家和国际组织将其作为最为重要和最具前景的CO2捕集技术战略选择。国际上有近20个国家投入大量的人力与物力开发化学链燃烧技术,如瑞典查尔姆斯科技大学[13-14]、西班牙煤炭研究所[15]、英国剑桥大学[16]、德国达姆斯塔特工业大学[17]、法国石油研究院[18]、挪威科技大学[19]、奥地利维也纳科技大学[20]、美国俄亥俄州立大学[21]和犹他州立大学[22]、阿尔斯通公司[23]、巴威公司[24]、韩国能源科学研究院[25]、日本煤炭能源中心[26]等。国内方面,清华大学[27-28]、东南大学[29-30]、华中科技大学[31]、中科院工程热物理研究所[32]和广州能源研究所[33]等都对化学链燃烧技术开展了研究。

图2 为化学链燃烧技术的发展历程。根据燃料种类不同,化学链燃烧可以划分为气体燃料化学链燃烧技术和固体燃料化学链燃烧技术。在气体燃料化学链燃烧方面,国内外学者进行了相关研究。2003年,瑞典查尔姆斯科技大学Lyngfelt团队[34-35]设计了以快速床为空气反应器和鼓泡床为燃料反应器的10 kW 气体燃料化学链燃烧系统,选用Ni 基载氧体总计运行100 h,结果表明,燃料转化率高于98%,且空气反应器出口气体中不含有CO2。2004年,韩国能源科学研究院设计建造了以循环流化床(circulating fluidized bed,CFB)为空气反应器和鼓泡床为燃料反应器的50 kW 气体燃料化学链燃烧系统,结果表明,燃料转化率和CO2捕集率分别高达99.7%和98%[25]。2006年,西班牙煤炭研究所设计搭建了双鼓泡床的10 kW气体燃料化学链燃烧系统,在该实验台上进行了多种载氧体测试[36]。2008年,维也纳科技大学Bolhar-Nordenkampf 等[37]设计搭建了双快速床的120 kW气体燃料化学链燃烧系统,该系统采用Ni基载氧体,甲烷转化率和CO2捕集率分别达到98%和94%。2009年,挪威科技大学Bischi 等[19]搭建了床型为双快速床的150 kW气体化学链燃烧冷态实验系统,研究了气固流动特性。

图2 化学链燃烧技术的发展历程Fig.2 Development history of chemical looping combustion technology

在固体燃料化学链燃烧方面,国内外学者也建立了不同规模的实验装置来进行研究。国外方面,瑞典查尔姆斯科技大学的Lyngfelt 等[13,38]分别于2008、2012年建立了10、100 kW 的固体燃料化学链燃烧装置;西班牙煤炭研究所于2014年建立了50 kW 固体燃料化学链燃烧装置[39];德国斯图加特大学和汉堡大学分别于2011、2013年建立了10、25 kW的固体燃料化学链燃烧装置[40-41];美国犹他州立大学于2012年设计建立了200 kW 固体燃料化学链燃烧装置[42];美国俄亥俄州立大学分别于2012、2018年设计建立了25、250 kW 的固体燃料化学链燃烧装置[24,43];德国达姆斯塔特工业大学于2014年设计建立了1 MW 固体燃料化学链燃烧中试示范装置[17];美国阿尔斯通公司于2012年设计搭建了3 MW 固体燃料化学链燃烧中试示范装置[23]。国内方面,东南大学沈来宏课题组[44]于2009年设计建造了10 kW 固体燃料化学链燃烧装置,肖睿课题组[29]于2012年搭建了50 kW加压固体燃料化学链燃烧装置;华中科技大学赵海波课题组[45]于2017年建立了50 kW 固体燃料化学链燃烧装置;清华大学李振山课题组[27]于2017年设计建造了30 kW 固体燃料化学链燃烧装置。此外,国内研究者[46]目前正在同时建造2 种不同方案的3 MW固体燃料化学链燃烧中试示范装置。可以看出,近十年来,国内外建造了很多不同热输入规模的热态实验装置用于研究固体燃料化学链燃烧技术。

随着研究的深入,大部分学者发现由于受材料限制,绝大部分载氧体无法长期承受1050 ℃以上高温,而且燃气轮机对颗粒粉尘非常敏感,使气体化学链燃烧局限于蒸汽循环发电,理论发电效率约为40.7%,与常规电站的发电效率相近[47]。然而,目前技术成熟的燃气−蒸汽联合循环技术(natural gas combined cycle,NGCC)的发电效率已达到50.8%,即使考虑CO2捕集能耗,其净电效率也约为43.0%[48]。发电效率越高,说明其经济性越好,因此,气体燃料化学链燃烧技术在经济性方面无法与燃气−蒸汽联合循环技术相竞争。但是,与常规燃煤发电相比较,固体燃料化学链燃烧具有较强竞争优势,因为其具备CO2内分离特性且不会带来额外的能耗增加[49-50]。正因如此,近十年来,国内外众多学者开始从研究气体燃料转向固体燃料的化学链燃烧技术。

1.3 固体燃料化学链燃烧

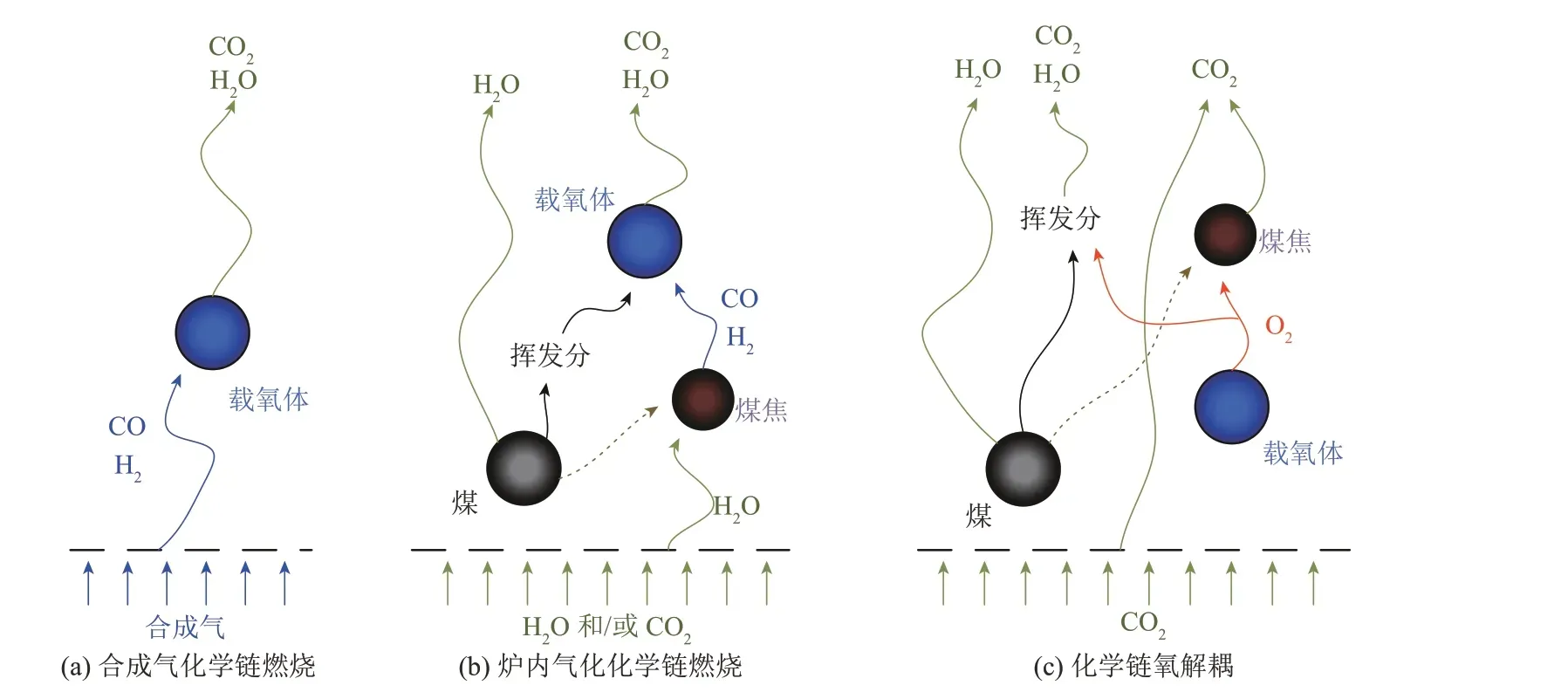

我国能源特点决定了固体燃料,特别是煤将在未来较长的时间内作为我国的基础能源,在能源安全中承担着重要作用,以煤为燃料的化学链燃烧技术越来越得到重视。如图3 所示,以煤为例的固体燃料化学链燃烧有3 种路径,分别为合成气化学链燃烧技术、炉内气化化学链燃烧技术和化学链氧解耦技术。

图3 煤化学链燃烧的3种路径Fig.3 Three paths of coal-fired chemical looping combustion

合成气化学链燃烧技术是把煤气化后生成的合成气送入燃料反应器中,与来自空气反应器高价态的载氧体进行反应。该技术通过外加气化炉,避免了煤灰与载氧体直接混合等引起的问题,其本质为气体化学链燃烧技术。但需注意,煤气化过程需要增加气化炉和空分装置,使系统复杂度和成本都增加,在热效率方面也无优势,因此不建议采用该技术进行煤炭的利用。

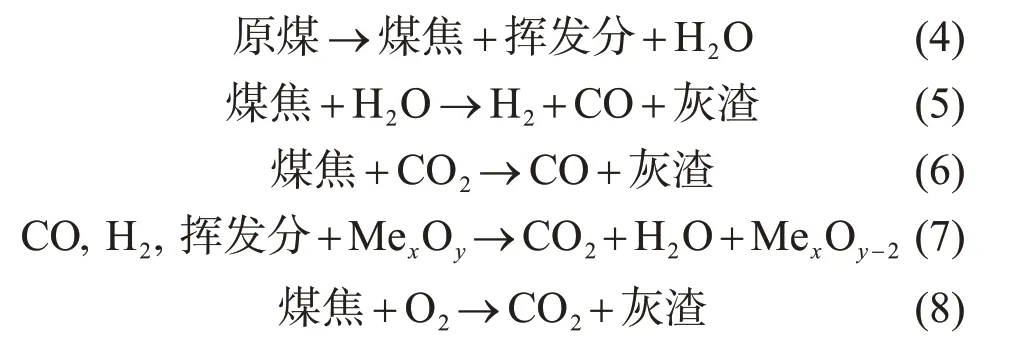

炉内气化化学链燃烧技术是直接把煤颗粒送至燃料反应器,首先,煤会受热分解,释放出挥发分和水分,并生成煤焦,如反应(4)所示;其次,煤焦会在水蒸气或CO2作气化剂的条件下进行气化反应,生成以CO 和H2为主的合成气,如反应(5)和(6)所示;最后,挥发分、合成气与高价态载氧体发生反应,生成CO2和H2O,同时载氧体被还原成低价态,如反应(7)所示。低价态载氧体输送至空气反应器内与空气中的氧气进行反应,生成高价态载氧体并再次回到燃料反应器中,完成整个循环。在燃料反应器中,煤的热解、气化和载氧体还原反应都是同时发生的。与载氧体还原反应相比,煤的气化反应速率更慢,因此是整个煤化学链燃烧过程的速率控制步骤[51]。为了使煤焦实现有效转化,燃料反应器停留时间不能过短,否则未反应的煤焦将随着载氧体去往空气反应器,随后在空气反应器中与氧气反应生成CO2,如反应(8)所示,系统碳捕集效率则随之降低,无法体现化学链燃烧的CO2内分离优势。

化学链氧解耦技术首先由瑞典查尔姆斯科技大学的Mattisson 等[52]提出,其与炉内气化化学链燃烧技术的最大不同之处在于,载氧体可以释放出氧气,使燃料反应器内化学反应发生变化。在化学链氧气解耦技术中,来自空气反应器的高价态载氧体在燃料反应器中释放出气相氧,如反应(9)所示;接着,气相氧直接与煤热解生成的煤焦和挥发分发生反应,如反应(10)所示。释放氧气后的载氧体输送至空气反应器中氧化吸氧,并再次回到燃料反应器完成循环。与炉内气化化学链燃烧技术相比,化学链氧解耦技术无煤焦气化过程,载氧体还原方式也发生改变,故燃料的反应过程将不受煤焦气化速率的限制,可以降低反应时间。然而,该技术对载氧体要求较高,即载氧体在一定温度范围内与氧气的反应是可逆的。目前,适用于该过程的载氧体种类有:CuO/Cu2O、Mn2O3/Mn3O4、Co3O4/CoO和CaMn0.875Ti0.125O3[53-55]。

煤焦,挥发分+O2→CO2+H2O+灰渣 (10)

目前,关于固体燃料化学链燃烧技术的研究主要可以分成以下3 个方面:载氧体、热力系统和反应器系统。

载氧体既需要向燃料反应器传递晶格氧,也需要向燃料反应器提供显热以维持其自热运行,因此载氧体是固体燃料化学链燃烧技术的基础。性能优越的载氧体应具备以下特性:反应活性和氧输送能力良好,机械强度高,流态化性能好,比热容大,成本较低且对环境友好。目前已有大量关于载氧体筛选、制备以及测试的研究,对Cu基、Mn 基、Co 基、Ni 基、Fe 基等载氧体的研究也取得了阶段性成果[55]。对于固体燃料化学链燃烧过程,载氧体在系统排灰渣时不可避免地会有一部分排出,而且存在自身磨耗等问题,因而载氧体成本就显得格外重要。近年来,选用价格便宜的天然矿石以及工业废弃物作为载氧体越来越受到广大学者的青睐。天然钛铁矿因具有抗烧结、耐磨损和流态化性能好的特点,已在不同尺度的反应器上对其进行了研究,但是天然钛铁矿反应活性较低[56]。锰矿石具有活性高、成本低且能释放一定气相氧的特点,已成为近年来新的研究重点,然而其存在机械强度低、易破碎的缺点[57]。针对天然钛铁矿反应活性低的问题,研究者通过引入外来离子改性,大大提高了其反应活性[58];针对锰矿石机械强度低、易破碎的缺点,研究者提出先烧结后破碎的方法,其机械强度也有所提高[59]。针对天然载氧体的反应活性和稳定性普遍偏差的特点,近年来研究者逐渐关注具有高反应活性和机械强度的钙钛矿氧化物作为载氧体,清华大学采用低成本原材料、经喷雾干燥法规模化制备了钙钛矿CaMn0.5Ti0.375Fe0.125O3-δ载氧体,在微型流化床热重反应器内进行了测试表征,结果发现,载氧体的反应活性没有衰减,流化正常,未发生颗粒烧结团聚,而且载氧体机械强度高,表明该载氧体在具备快速氧化/还原反应动力学的同时,还能够释放气相O2(氧解耦特性),且载氧率稳定,解决了未来化学链燃烧工程应用中载氧体反应动力学、载氧率、抗烧结团聚及氧解耦等关键技术难题[60-61]。

由于具有CO2内分离特点,固体燃料化学链燃烧在热力系统上具有能效优势。而且作为一种无焰燃烧技术,化学链燃烧的㶲损失低,实现了能量的梯级利用,具有较高的能量利用率。中科院工程热物理研究所指出,与带有CO2捕集的常规电厂相比,以无烟煤为燃料的化学链燃烧发电效率提高了约10%[49]。碳捕集能耗方面,与常规整体煤气化联合循环(integrated gasification combined cycle,IGCC)技术相比,结合了化学链燃烧的IGCC 技术碳捕集能耗下降了57.3%[62]。因此,化学链燃烧在碳捕集和发电效率方面均具有优势。

与气体燃料化学链燃烧相比,固体燃料化学链燃烧更复杂,目前处于实验室到工业示范的过渡阶段。德国达姆斯塔特工业大学已建立1 MW固体燃料化学链燃烧中试示范装置,然而运行结果表明系统碳捕集效率为44%~52%[63],这意味着约50%的煤焦都跟随载氧体进入了空气反应器,未能完全体现化学链燃烧CO2内分离的优势。此外,固体燃料化学链燃烧还面临着燃料转化率低、自热困难和设计理论不完善等问题。而反应器系统提供了燃料与载氧体反应场所,是化学链燃烧技术的核心。

2 反应器类型及物料循环方式

2.1 化学链燃烧反应器系统

针对固体燃料化学链燃烧的特点,反应器系统设计应尽量达到如下目标:

1)系统能实现稳定运行。空气反应器和燃料反应器之间不互相窜气,系统能实现合理的压力分布,系统循环流率能长时间保持动态稳定。

2)系统设计要简单可行。反应器系统设计的装置要求尽量简单,降低系统复杂性,这样有利于反应器系统放大研究。

3)流态化特性良好。在设计过程中,要确定各反应器床型,且要避免颗粒分层、节涌以及失流化现象发生。

4)系统操作简单可靠。设计时应尽量使系统能实现自平衡运行,这样在实际操作过程中改变参数时,装置能迅速重新自主建立新的平衡状态。若装置不具备自平衡特性,操作过程中需要实时监控各反应器床料量,防止因反应器内床料大规模转移而导致空床和失流化现象发生。

5)系统存在主调控自变量。在设计过程中,应至少有一个自变量可以在较大范围内调控实验装置的气固流动状态和系统循环流率,而且该自变量应不受其他因素干扰,则称该自变量为系统主调控自变量。这样设计的目的是增大装置运行负荷范围。

6)燃料转化率高。提高燃料反应器停留时间,保证固体燃料实现有效转化,同时采用高效旋风分离器,避免固体燃料从反应器系统逃逸。此外,燃料反应器稀相区应存在一定量的载氧体与可燃性气体进行反应,降低燃料反应器出口气体中可燃性气体含量。

7)碳捕集效率高。反应器系统应尽量实现焦炭的定向转化,即焦炭应全部在燃料反应器中实现气化,空气反应器出口气体中不含有CO2。

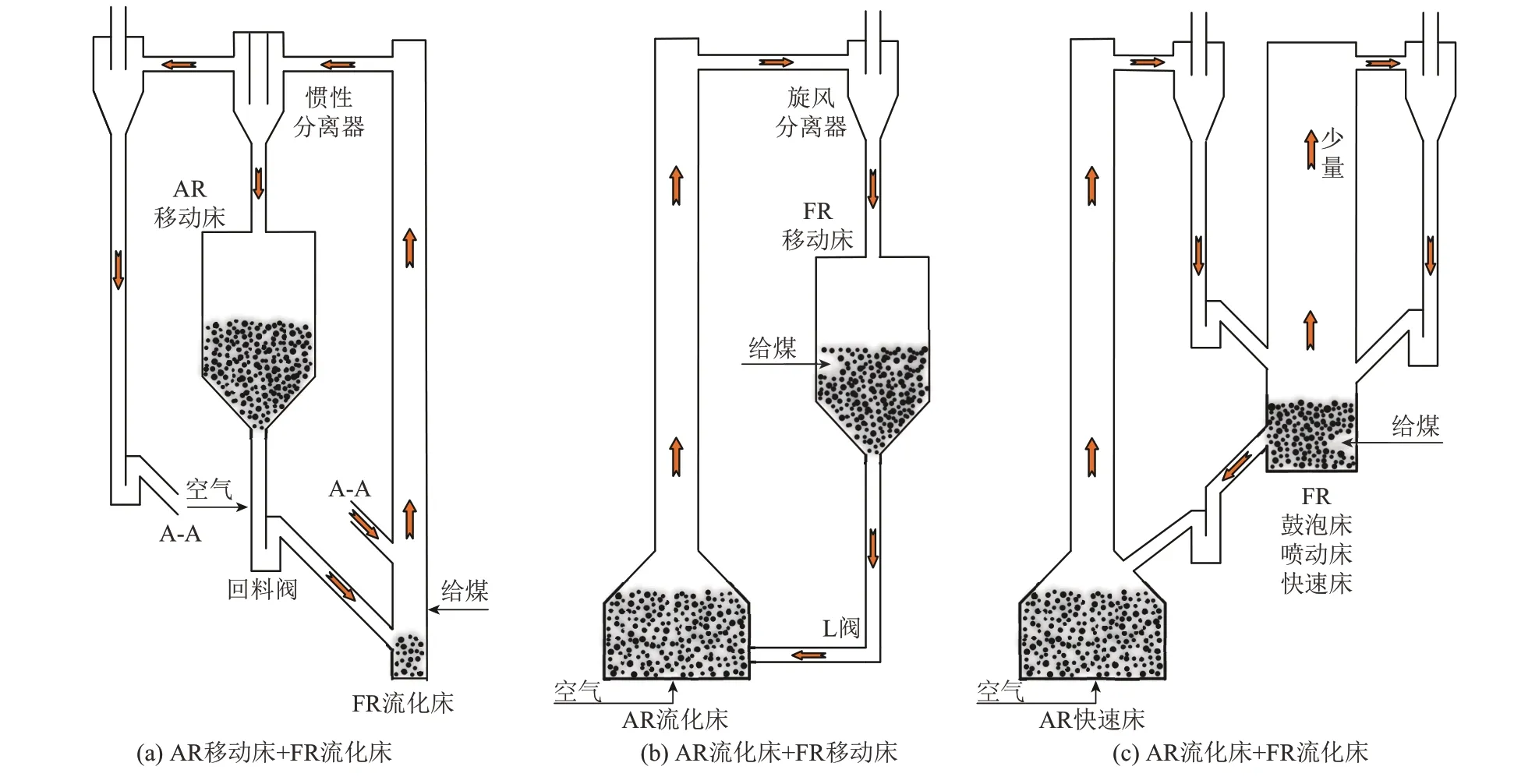

根据燃料反应器和空气反应器的气固流动形式,固体燃料化学链燃烧反应器系统可以分成AR移动床+FR 流化床、AR 流化床+FR 移动床、AR流化床+FR流化床3种形式,如图4所示。

图4 3种不同类型的固体燃料化学链燃烧反应器系统Fig.4 Three different types of chemical looping combustion reactor systems for solid fuels

目前采用AR移动床+FR流化床形式的仅有我国东南大学金保昇课题组的20 kW 固体燃料化学链燃烧装置[64]。采用移动床作为空气反应器的主要优点是,可以形成低压降且稳定的固体物流,而且可以简化整个反应器系统。然而,空气反应器内发生的是强放热反应,如何在移动床内保证放出的热量顺利被传递是一个挑战。此外,空气反应器截面积已高达14.05 m2/MW[64],如何将反应器装置进一步放大是另一个需要面对的挑战。采用AR流化床+FR移动床形式的为美国俄亥俄州立大学的25 kW和250 kW固体燃料化学链燃烧装置[24,43]。该反应器形式的最大优点为碳转化率和可燃性气体转化率均较高,这是因为煤焦在燃料反应器内停留时间长,而且可燃性气体可与载氧体长时间接触反应;其主要缺点则是反应装置难以放大,这是因为放大后存在热量分配不均和给煤困难等问题。由于流化床具有良好的传热传质特性,目前国内外十余家研究机构均采用AR 流化床+FR 流化床形式,是固体燃料化学链燃烧反应器研究的主流形式[65]。

2.2 燃料反应器

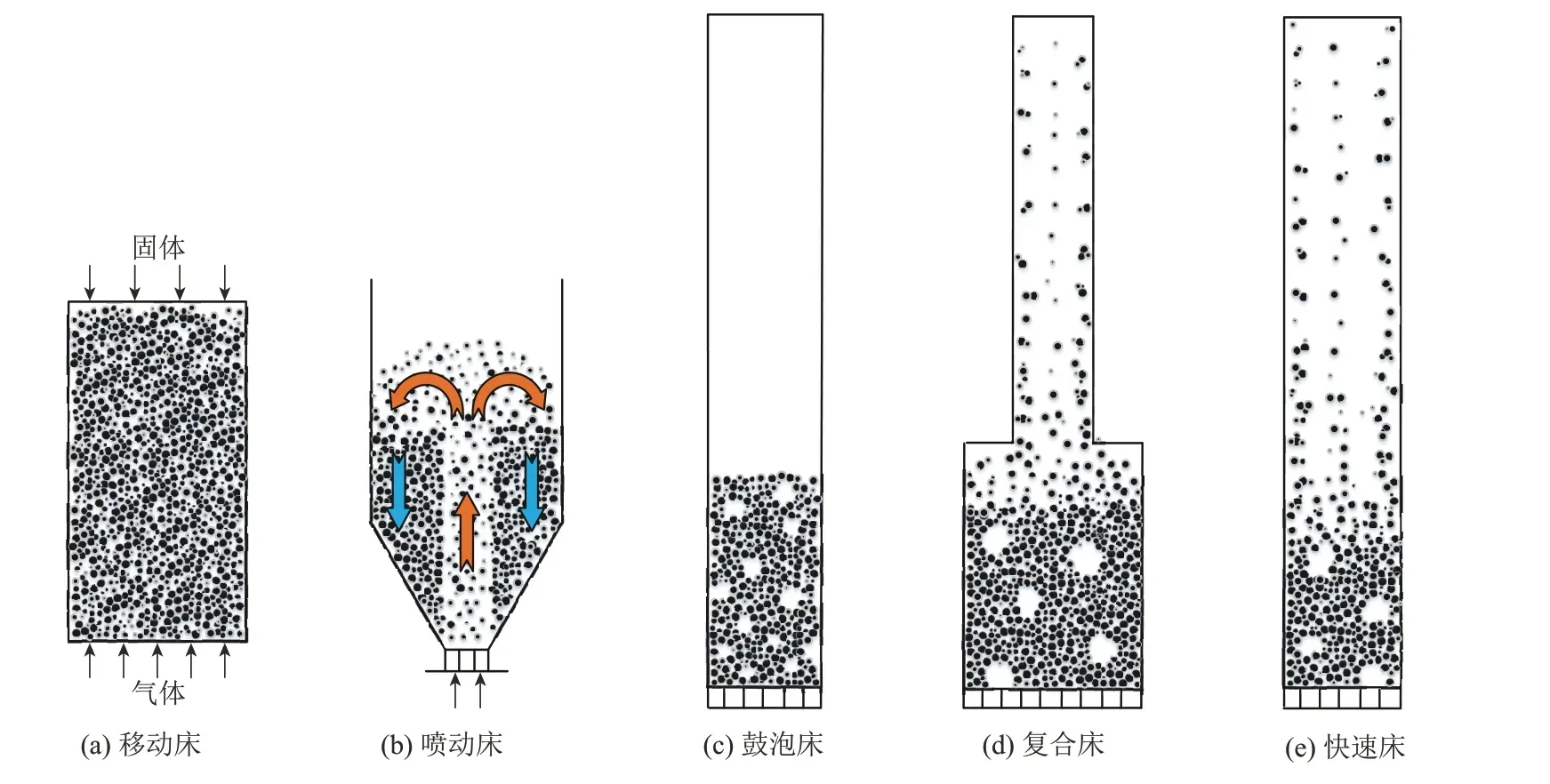

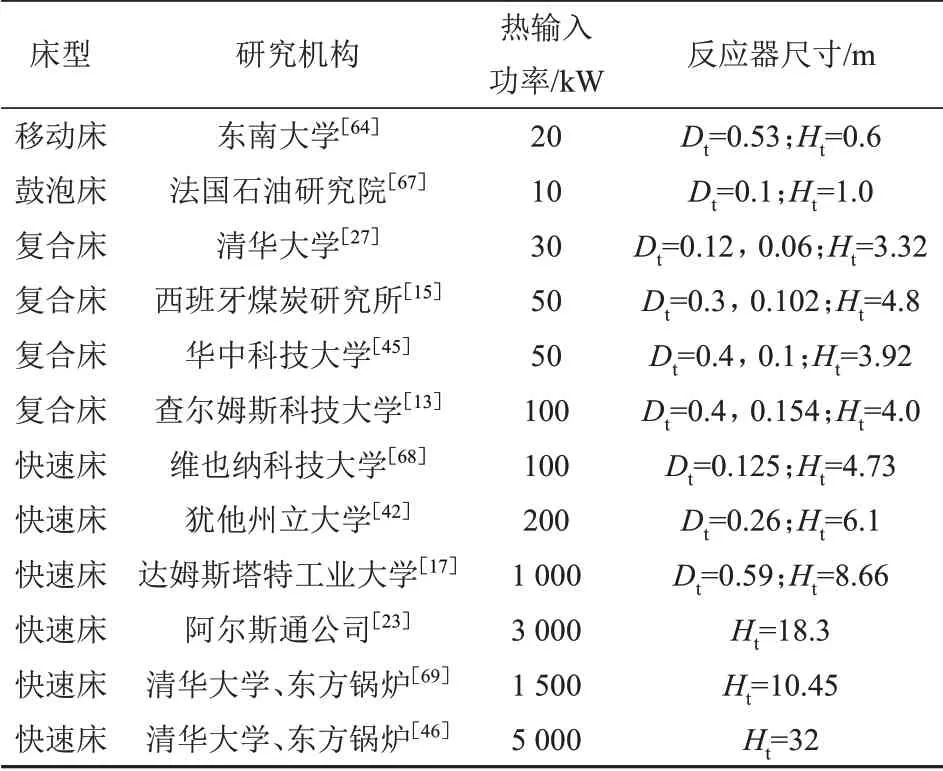

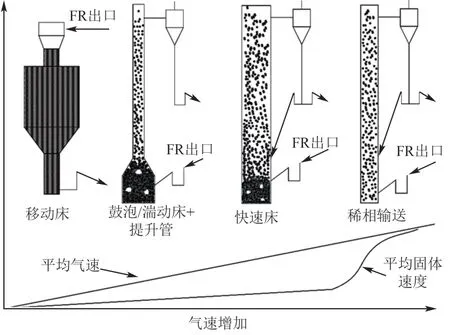

以煤为例,燃料反应器内同时发生的反应有煤裂解、煤焦气化以及载氧体还原,其反应过程有以下2 个主要特点:1)煤焦气化反应速率慢(3~10 min),需要较长的颗粒停留时间;2)稀相区需要一定的床料量来转化可燃性气体。目前燃料反应器有5 种床型,分别是移动床[43]、喷动床[44]、鼓泡床[27,40,66-67]、复合床(鼓泡床/湍动床+快速床)[15,45,68]和快速床[13,17,23,42],如图5所示。

图5 不同燃料反应器床型示意图Fig.5 Schematic diagram of different fuel reactor types

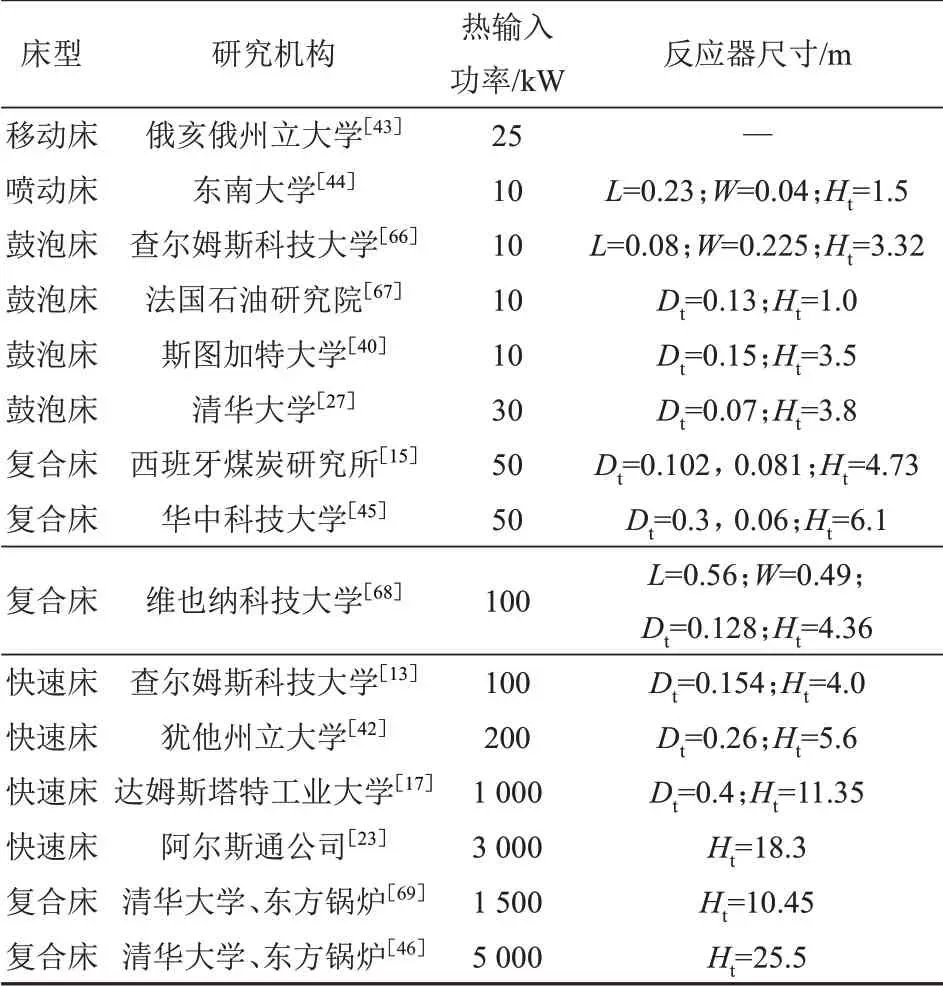

目前,国内外建立的化学链燃烧实验装置的燃料反应器床型汇总如表1 所示。移动床特点是气固接触时间长,燃料转化率高,但存在传热传质慢且难以放大的缺点,故不宜采用移动床作为燃料反应器。喷动床特点是床料多,适用于大颗粒物料,但难以大型化,同样不宜作为燃料反应器。鼓泡床具有密相区固含率高的特点,但由于煤焦和载氧体颗粒在鼓泡床内易分层且稀相区物料极少,无法有效转化稀相区的可燃性气体,使燃料反应器出口含有较高浓度的CO 和H2等可燃性气体,故不宜采用鼓泡床作为燃料反应器。快速床稀相区固含率高,可以提高可燃性气体的转化率,但是其床料量较少,颗粒停留时间短,使燃料反应器内的煤焦无法有效转化,部分煤焦跟随载氧体一起输送至空气反应器与O2反应生成CO2,导致系统碳捕集效率降低,也不宜作为燃料反应器。目前建立的1 MW 中试示范装置的系统碳捕集效率低(约50%),其原因之一就是燃料反应器选型错误。

表1 燃料反应器类型Tab.1 Types of fuel reactor

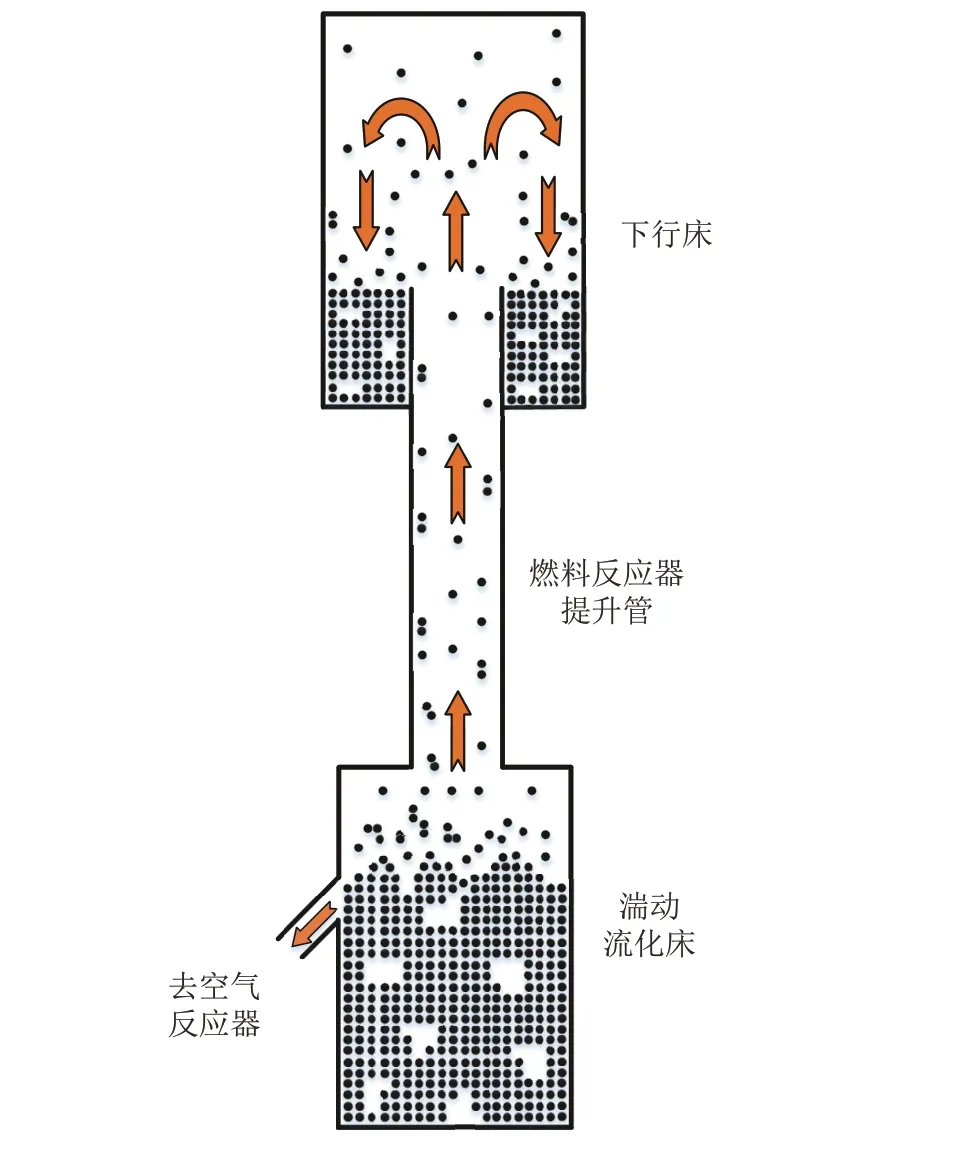

复合床结合了鼓泡床/湍动床和快速床的优点,密相区内大量的床料量保证了颗粒具有较长的停留时间,可以使煤焦有效转化,故到达空气反应器的煤焦量大大降低;同时稀相区含有一定量的载氧体,用于提高可燃性气体的转化率。清华大学和东方锅炉股份有限公司设计了1.5 MW冷态装置,其燃料反应器是下部为湍动流化床(turbulent fluidized bed,TFB)、中部为提升管、上部为下行床(downer reactor,DR)的复合床燃料反应器[69],如图6所示。

图6 清华大学和东方锅炉的1.5 MW化学链装置燃料反应器Fig.6 Fuel reactor in 1.5 MW chemical looping device designed by Tsinghua University and Dongfang Boiler

将燃料反应器下部设计成湍动流化床,一方面是增加颗粒在燃料反应器内的停留时间,实现固体燃料的有效转化,使到达空气反应器的焦炭量降低,有利于提高系统碳捕集效率;另一方面根据流态化理论,湍动区的气固混合良好,减小了气体外扩散阻力,有利于反应进行,因此被当作第一级燃料反应器。中间的提升管运行在快速区或气力输送区,主要是将载氧体输送至下行床以维持物料循环。下行床运行在鼓泡区,载氧体进入下行床后先被气流携带至上部,然后由于气速下降,载氧体颗粒下落,形成下行床。在下行床内,载氧体与未转化的可燃性气体接触,可以提高可燃性气体转化率,因此被当作第二级燃料反应器。该燃料反应器型式被进一步放大到热态示范装置,设计了一套热输入为5 MW的煤化学链燃烧热态示范装置[46],用于探究化学链燃烧技术的工程可行性。

2.3 空气反应器

在空气反应器内主要发生载氧体的氧化反应,其反应过程主要有以下2个特点:1)该反应为强放热反应,需要空气反应器传热传质快;2)该反应速率快,颗粒停留时间无需过长。目前,空气反应器有4 种不同的床型,分别为移动床[64]、鼓泡床[67]、复合床[13,15,27,45]和快速床[17,23,42,68],如表2所示。

表2 空气反应器类型Tab.2 Types of air reactor

移动床特点是气固接触时间长,燃料转化率高,但传热传质慢且难以放大。而空气反应器中载氧体氧化反应的反应速率快且放热强,若采用移动床,容易出现热量分布不均的问题,故不宜采用移动床作为空气反应器。鼓泡床的特点是固含率高、床料多,但颗粒易分层,稀相区物料极少,这会导致热量集中在密相区释放,也不宜作为空气反应器。复合床具有床料多、气固混合好和传热传质快的优点,与空气反应器的反应特性相吻合,但是结构比其他床型复杂。目前,国内外已有多家研究机构采用这种床型作为空气反应器,但以千瓦级实验装置为主。快速床具有气固混合良好、传热传质快、结构简单且易于放大的特点,载氧体停留时间可以达到10 s 以上,也与空气反应器的反应特性相吻合。相对于复合床,快速床在结构简单的基础上也可以满足载氧体的反应要求,已建立的中试示范装置都采用这种床型,如:德国达姆斯塔特工业大学的1 MW 化学链示范装置[17]和阿尔斯通公司的3 MW[23]化学链示范装置,清华大学和东方锅炉股份有限公司设计的1.5 MW和5 MW化学链示范装置[46,69]。

2.4 炭颗粒分离器

目前世界上最大的德国达姆斯塔特工业大学1 MW 系统在运行过程中,约有50%的CO2从空气反应器侧释放[17],表明有大量的煤焦随载氧体进入到空气反应器,并与空气发生直接燃烧反应。煤焦与载氧体二元颗粒分离是煤化学链燃烧技术的关键难点之一,合理地设计煤焦颗粒与载氧体颗粒的分离过程,对煤化学链燃烧技术至关重要。在燃料反应器中煤焦粒径和密度一般均小于载氧体,通过炭分离器实现煤焦与载氧体二元颗粒分离,进而避免煤焦进入空气反应器。因而,炭分离器对于实现系统较高的碳捕集效率至关重要,是煤化学链燃烧系统的关键设备。针对煤焦与载氧体二元颗粒的分离规律及特性,清华大学基于稀相分离理念,提出高效环形炭分离器设计,建立了环形炭分离器基本设计方法,轻颗粒分离效率可达95%以上[70]。基于环形炭分离器,清华大学搭建了耦合环形炭分离器的煤化学链燃烧中试装置,热输入功率为30 kW,系统研究了煤焦与载氧体二元颗粒的高温分离规律及特性,验证了环形炭分离器在高温下的分离作用,研究表明,环形炭分离器的碳分离效率可达95%,进而实现碳捕集效率比国际同行西班牙煤炭研究所(Consejo Superior de Investigaciones CientíFicas,CSIC)提高约20 个百分点[27]。该环形炭分离理念被进一步放大到1.5 MW 化学链冷态示范装置验证[69],并成功应用于5 MW 化学链示范系统,在提高可燃性气体转化率的同时,实现高效分离未转化的焦炭颗粒的目的[46]。

2.5 物料循环方式

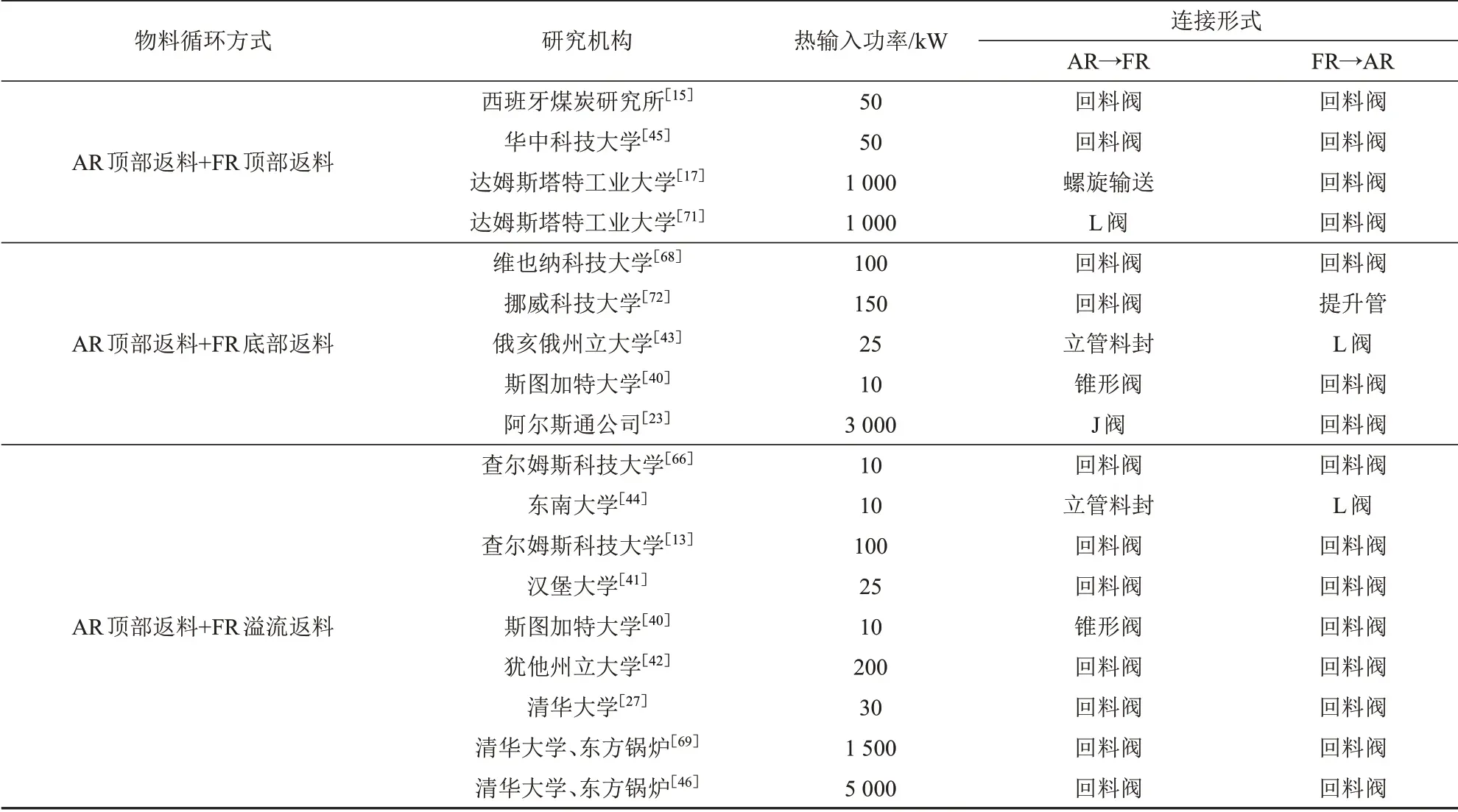

如图7 所示,目前化学链燃烧装置的物料循环方式有3 种:AR 顶部返料+FR 顶部返料[15,17,45]、AR 顶部返料+FR 底顶部返料[23,43,68]和AR 顶部返料+FR溢流返料[13,40-42,44,66]。表3为国内外化学链燃烧装置的物料循环方式汇总。

表3 化学链燃烧装置的物料循环方式汇总Tab.3 Summary of solid circulation modes of chemical looping combustion device

图7 化学链燃烧装置的物料循环方式示意图Fig.7 Schematic diagram of solid circulation modes of chemical looping combustion device

采用AR顶部返料+FR顶部返料的物料循环形式有:西班牙煤炭研究所50 kW 装置、华中科技大学50 kW 装置和达姆斯塔特工业大学1 MW 装置。这种物料循环方式的优点是空气反应器和燃料反应器相互独立,2 个反应器的床料量可以根据反应特性自主控制;其缺点是2 个反应器气速必须匹配好,否则容易出现因反应器的物料输出量小于补充量而导致的排空现象,而且2 个反应器气速都会影响循环流率,导致循环流率的控制复杂。

AR顶部返料+FR底部返料的物料循环方式主要优点为2个反应器底部相连接,构成了连通器,这样可以维持2 个反应器料位面平衡,避免任何一个反应器的床料量被排空;其缺点则是无法根据2 个反应器自身反应特点来调控床料量,增加一个反应器床料量必然会导致另一个反应器床料量增加。

AR顶部返料+FR溢流返料的物料循环方式结合了前2 种方式的优点,溢流口既使燃料反应器不会被吹空,也保证了多余床料能到达空气反应器;2 个反应器的床料量也可根据反应特点独立调控,燃料反应器通过加入或排除物料来调控,空气反应器则采用一次风和二次风配比控制。因此,化学链燃烧采用AR顶部返料+FR下部返料的物料循环方式居多,目前已有不少研究机构采用这种方式进行物料循环。

系统回路阀门选择方面,由于化学链燃烧的反应温度高(>850 ℃),一般都采用非机械阀,目前使用的有回料阀、J阀、L阀以及螺旋输送,其中采用回料阀的装置占绝大多数,因为回料阀具有便于控制且已在循环流化床燃烧领域广泛使用的优点。针对溢流口对物料循环特性影响尚不清晰的问题,清华大学和东方锅炉股份有限公司搭建了可视化的1.5 MW溢流返料冷态试验台,研究了不同影响因素下溢流循环回路的流态化特性及变化规律,建立了溢流模型来预测溢流循环流率[69]。该溢流返料方法被进一步应用于5 MW化学链燃烧示范装置[46]。

3 反应器系统的自热运行

固体燃料化学链燃烧的技术成熟度(technical readiness level,TRL)已达到6 级[50],但目前建立的实验装置绝大部分都需要采用电加热运行,实现自热运行是现阶段亟需突破的技术瓶颈。德国达姆斯塔特工业大学宣称在1 MW 中试示范装置上实现了自热运行,然而其系统碳捕集效率仅为50%左右[61,73],未能体现化学链燃烧CO2内分离的优势,约50%焦炭都在空气反应器中燃烧并放出大量热量,维持着2 个反应器的操作温度,这是该装置能实现自热运行的主要原因。

如反应(3)所示,化学链燃烧的总反应与固体燃料的燃烧反应一致,是一个强放热反应,故化学链燃烧理论上可以实现自热运行。然而,对于化学链燃烧,总反应被拆分成几个子反应并分别在空气反应器和燃料反应器中进行,因此需要对2 个反应器进行具体分析。在空气反应器内,发生的是载氧体的氧化反应,如反应(1)所示,会产生大量热量。放出的热量除用于加热流化气体和载氧体外,剩余的热量被工质吸收,故空气反应器可以维持自身反应温度。而在燃料反应器中,固体燃料的裂解、气化和载氧体的还原反应同时进行,如反应(2)所示,整个过程是吸热的。同时,加热燃料和流化气体也需要吸收热量,故如何维持燃料反应器温度是实现化学链燃烧系统自热运行的关键。

燃料反应器所需热量由载氧体显热提供,而载氧体显热量主要由系统循环流率控制,即燃料反应器温度的维持由系统循环流率控制。若系统循环流率较低,则无法实现自热运行,因为载氧体提供的热量不足以维持燃料反应器温度。Lyngfelt 等[74]在1000 MW 固体燃料化学链燃烧理论设计中指出,为实现化学链燃烧自热运行,系统循环流率应不低于25.5 kg/(m2·s)。

图8 为典型研究机构的化学链燃烧装置系统循环流率[15,17,27,67,71,75-77]。可以看出,热态实验装置的系统循环流率基本都小于自热运行所要求的最低值,制约化学链燃烧自热运行的关键因素是系统循环流率。热态实验装置运行温度高,需在外层包裹耐火材料以减少热损失,故无法直接观察反应器内气固流动状态,系统循环流率测量也存在挑战,一般采用冷态实验装置研究化学链燃烧的气固流动特性和系统循环流率。目前冷态实验装置测得的系统循环流率可以满足载热循环流率的要求,如挪威科技大学[72]和印度理工学院[78]测得的系统循环流率分别为45.2、56.09 kg/(m2·s),均大于载热所需值25.5 kg/(m2·s)。但需注意,目前建立的化学链燃烧冷态实验装置高度都较低,最高的装置也仅为6.0 m[79],低于输送分离高度(transport disengaging height,TDH),而中试装置和工业装置的反应器高度一般都大于10 m。根据流态化理论,固含率沿高度方向呈指数衰减规律,出口循环流率也随高度不同而发生变化。因此,现有的化学链燃烧冷态实验装置无法真实反映化学链燃烧的气固流动特性。

图8 典型研究机构的系统循环流率Fig.8 Circulation flow rate for typical institutes

基于锰矿石的快速氧化反应动力学,清华大学设计了输送床形式的固体化学链燃烧空气反应器[80],其高度为33 m,如图9 所示。该空气反应器可以通过控制上游阀门来控制循环量,固体循环量为29.5~44.5 kg/(m2·s),可以为系统自热运行提供足够的循环量。

图9 化学链燃烧空气反应器形式Fig.9 Types of air reactor for chemical looping conbustion

4 反应器系统的设计理论

应器系统理论设计是建立化学链燃烧装置的基础,尤其针对中试示范和工业级装置,投资动辄上亿元,完善的设计理论显得尤为重要。虽然达姆斯塔特工业大学和阿尔斯通公司已分别建立1 MW和3 MW中试示范装置,然而其反应器设计过程并未公开报道。目前,关于双流化床化学链燃烧系统设计的研究较少,主要的研究机构有查尔姆斯科技大学、西班牙煤炭研究所、清华大学以及南京师范大学等。

2001年,查尔姆斯科技大学Lyngfelt 等[14]首次提出了10 MW 双流化床化学链燃烧的设计方案。在该方案中,基于质量平衡和反应动力学,设计了以鼓泡床为燃料反应器、快速床为空气反应器的化学链燃烧系统,2 个反应器截面积均为2.5 m2,高度则并未给出,系统循环流率达到了52.8 kg/(m2·s),空气反应器和燃料反应器床料量分别为152.9 kg/MW和509.7 kg/MW。然而,该设计方案并未考虑热量平衡、流态化模型和反应器模型。

2015年,西班牙煤炭研究所Abad等[81]基于质量平衡、焓平衡和燃料反应器流化态模型,设计了空气反应器和燃料反应器均为快速床的100 MW 化学链燃烧系统。为了提高系统碳捕集效率,燃料反应器和空气反应器之间增设了炭分离器,设计得到2个反应器截面积均为25 m2,系统循环流率为32.7 kg/(m2·s)。然而,在设计过程中未考虑空气反应器流态化模型和反应动力学。

2015年,查尔姆斯科技大学Lyngfelt 等[74]参考Lagisza 460 MW 循环流化床电厂,设计了1000 MW化学链燃烧系统。该方案主要基于质量平衡和热量平衡进行设计,也考虑了传热和气固流动的影响。设计结果为:2 个反应器床型均为快速床,燃料反应器床料量比空气反应器高250 kg/MW,以保证燃料停留时间充足,而系统循环流率为25.5 kg/(m2·s)。Yue等研究[82]指出,常规循环流化床的系统循环流率为5~10 kg/(m2·s),无法满足化学链燃烧自热运行要求,需要提高系统循环流率,使用的方法包括:新增提升管、提高运行气速、降低空气反应器高度和采用细颗粒载氧体。然而,在设计过程中未涉及反应动力学和反应器模型。

2018年,清华大学李振山等[83]基于热量平衡、氧平衡和流化状态,设计了3 MW 化学链燃烧中试示范装置,从载氧体和焦炭颗粒的受力和流化特性出发,利用二者的终端速度差异设计了炭分离器。2020年,清华大学陈虎等[28]基于质量平衡、热量平衡、反应动力学和流化状态,详细介绍了3 MW 化学链燃烧装置的设计过程,并讨论了系统循环流率、过量空气系数和热输入等参数对装置自热运行的影响,结果表明,系统循环流率应大于24.5 kg/(m2·s)。然而,在设计过程中并未详细考虑流态化模型和反应器模型。

2020年,南京师范大学马建东等[84]基于质量平衡、能量平衡、反应动力学和流态化理论,设计了10 MW化学链燃烧反应器系统。然而,其设计过程较为简单,如流态化理论仅给出了颗粒终端速度和最小流化速度的计算方法,热量平衡也未给出具体计算式。

综上所述,化学链燃烧反应器系统主要基于质量平衡和热量平衡进行设计,少部分考虑了气固流动和反应动力学的影响,既没有完善的流态化模型用于计算化学链燃烧系统的固含率、压力和床料量分布,也无反应器模型用于预测反应器出口气体组成和系统碳捕集效率。单床的循环流化床锅炉已具备完善的设计理论,然而化学链燃烧是双床反应器,而且反应过程也与循环流化床有差异,故无法直接运用循环流化床设计理论来进行化学链燃烧装置的设计。基于此,亟需建立完善的反应器系统设计理论,为兆瓦级化学链燃烧热态示范装置的建造和运行奠定基础。

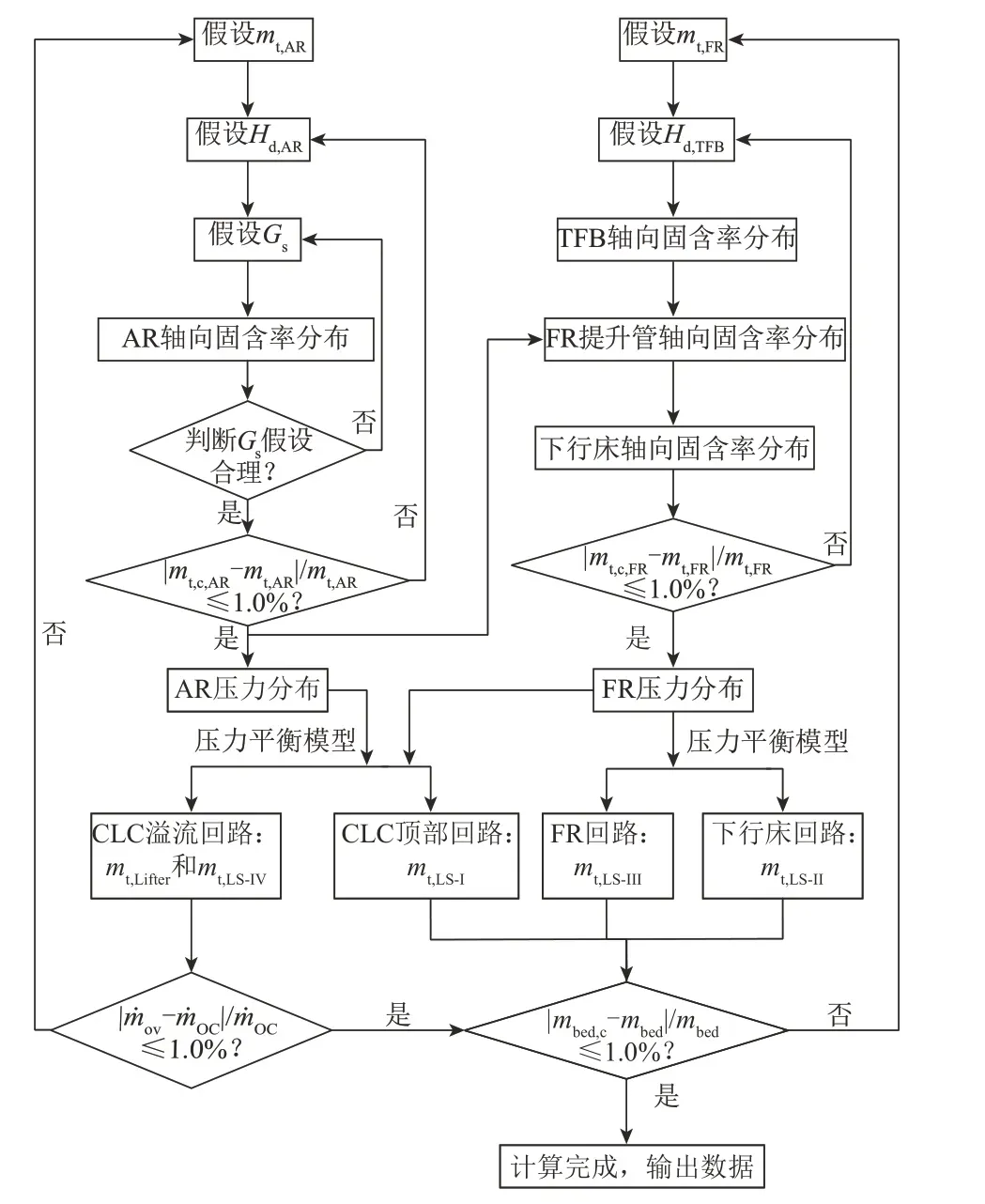

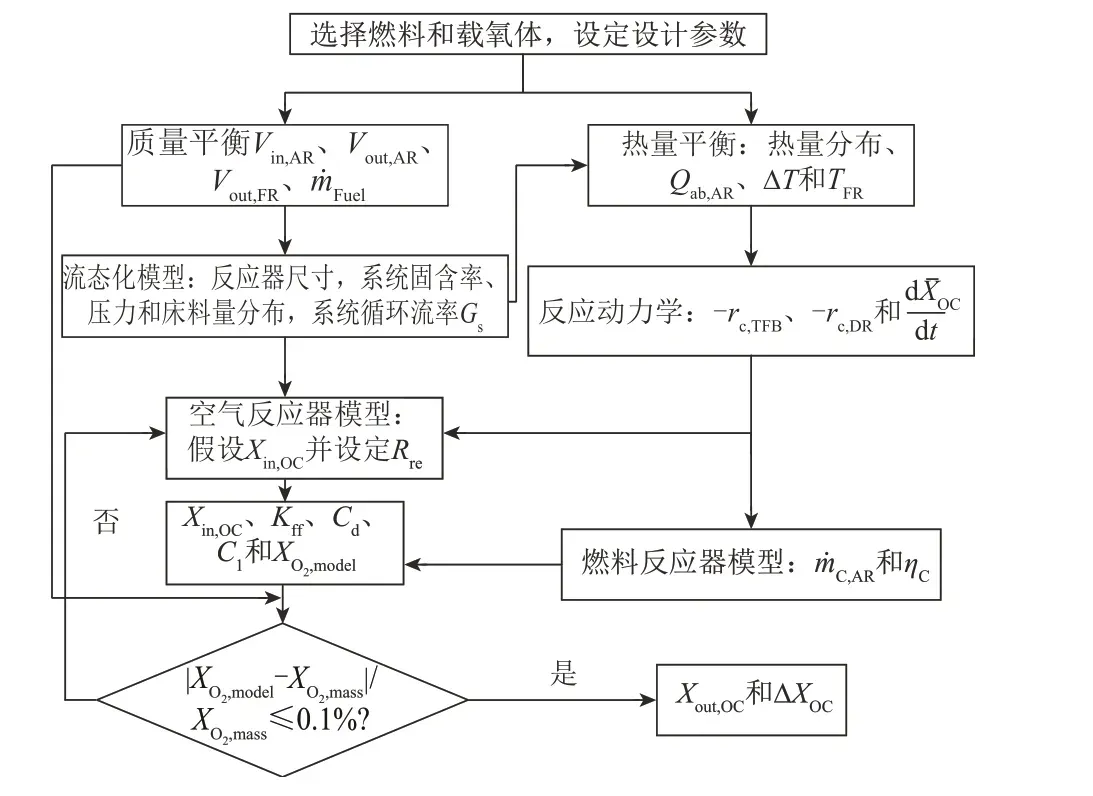

基于轴向固含率分布模型、压力平衡和质量平衡,清华大学陈虎[85]建立了化学链燃烧双流化床反应器系统全回路流态化模型,其主要由空气反应器流态化模型、燃料反应器流态化模型和系统全回路压力平衡模型3 部分组成,计算流程如图10所示。该模型既能够准确反映固含率、压力和床料量分布特征,也能够准确预测系统循环流率随床层量和颗粒粒径的变化。

图10 化学链燃烧系统全回路流态化模型的计算流程Fig.10 Calculation flowchart of the whole loop fluidization model of chemical looping combustion unit

在前述全回路流态化模型的基础上,耦合了质量平衡、热量平衡、反应动力学和反应器模型,还建立了化学链燃烧反应器系统设计理论[85]。在质量平衡和热量平衡中,考虑了流窜至空气反应器的焦炭量的影响;在反应动力学中,采用两段动力学模型对载氧体氧化反应进行了描述,并考虑了载氧体再循环的影响;在反应器模型中,在空气反应器侧建立了氧气转化模型,在燃料反应器侧则基于流态化特性、焦炭反应速率和燃料种类建立了碳捕集效率预测模型,如图11所示。此外,选用褐煤为固体燃料,钛铁矿、锰矿石、钙钛矿为载氧体,成功设计了一套5 MW 煤化学链燃烧热态示范装置[85]。

图11 化学链燃烧反应器系统的计算流程Fig.11 Calculation flowchart of the reactor model of chemical looping combustion unit

5 结论

1)目前国际上已经建立了热输入功率为10~3000 kW 固体燃料化学链燃烧装置和示范装置,反应器系统以串行双流化床工艺为主,其中空气反应器主要以顶部返料的复合床型为主,燃料反应器主要以溢流返料的快速床型为主。

2)化学链燃烧自热运行需要的最低系统循环流率为25.5 kg/(m2·s),而现有的化学链燃烧中试装置的系统循环流率基本都偏低,导致难以实现自热运行,且反应器高度低,无法反映真实化学链燃烧的气固流动特性。针对煤焦和载氧体二元颗粒特性,开发了高效环形炭分离技术,分离效率达95%以上。针对循环量偏低的问题,提出了空气反应器为稀相输送床的设计理念,具有气固混合良好、传热传质快、结构简单且易于放大的特点。

3)在设计理论方面,当前既没有完善的流态化模型用于计算化学链燃烧系统的固含率、压力和床料量分布,也无反应器模型用于预测反应器出口气体组成和系统碳捕集效率。基于此,构建了化学链燃烧系统全回路流态化模型,用于预测系统的固含率、压力和床料量分布,并结合质量平衡、热量平衡、反应动力学、流态化模型和反应器模型,建立了化学链燃烧反应器全系统模型,成功设计了5 MW化学链全流程热态示范装置。

4)当前研究主要基于单组分颗粒探究了溢流特性,没有研究载氧体和煤焦二元颗粒在溢流口的分离特性。与载氧体相比,煤焦颗粒密度更小,结合二元颗粒的分离特性可知,煤焦颗粒更易在燃料反应器内自循环,即自循环物流的煤焦含量将大于进入空气反应器物流的煤焦含量,但不同条件下煤焦和载氧体的分离性能会发生变化。而进入空气反应器的物流中煤焦含量变化将影响系统碳捕集效率,因此有必要探究溢流口煤焦和载氧体二元颗粒的分离特性及规律。

5)当前研究缺少热态中试验证,需要建立兆瓦级化学链燃烧热态示范装置,在热态下验证该反应器构型的可行性,实现连续稳定加煤和长时间运行,并探究燃料转化率、系统碳捕集效率以及热量分布,分析化学链燃烧碳迁移过程,最终实现示范装置的自热运行。下一步,将在5MW化学链示范装置上开展实际验证,突破化学链燃烧自热运行壁垒,为未来化学链技术走向工程化与商业化奠定基础。