直接空气捕碳材料研究进展

王焕君,刘牛,郑棹方,邢侠,郜时旺,刘练波,牛红伟,郭东方*

(1. 高效灵活煤电及碳捕集利用封存全国重点实验室(中国华能集团清洁能源技术研究院有限公司),北京市 昌平区102209;2. 二氧化碳捕集与处理北京市重点实验室(中国华能集团清洁能源技术研究院有限公司),北京市 昌平区102209;3. 华能上海石洞口发电有限责任公司,上海市 宝山区200942)

0 引言

全球性工业革命导致温室气体大量排放,夏威夷莫纳罗亚天文台指出,目前大气中CO2体积分数上升至4.2×10−4,比工业革命前大气中CO2体积分数(2.8×10−4)提高了50%。国际气候变化委员会研究指出,除了工业及电力行业等固定源的CO2排放外,还有近50%来自于分布源排放的CO2。直接空气捕集(direct air capture,DAC)技术是一种直接从空气中捕集并获取高浓度CO2的技术,有潜力处理来自分布源和点源的CO2排放。为实现“碳达峰、碳中和”的目标,在大大减少化石燃料使用和推广燃烧后/前CO2捕集的条件下,仍需一定规模的DAC来达到净零碳排放。尽管大气中的CO2浓度是固定源的1/300~1/250,但DAC技术的理论能量需求仅高出固定源的2~4倍。

1999年,美国阿拉莫斯国家实验室的Lackner[1]提出了DAC的概念,目前已有几家科技公司将DAC 技术推广到工业示范,包括瑞士的Climeworks、加拿大的Carbon Engineering 和美国的Global Thermostat。Carbon Engineering 采 用 液体吸收剂(如碱性溶液KOH),计划2026年建成规模为50万~100万t/a的空气CO2捕集装置,但再生过程需高温煅烧。 Climeworks 和Global Thermostat使用多孔材料来吸附CO2,再生温度比碱性溶液吸收法低,一般为100 ℃,但多孔材料吸附技术的总吸附效果仍有待提高。Climeworks目前已在冰岛成功运行世界最大空气捕集CO2项目,碳捕集规模为4000 t/a。

DAC材料的性能及成本是限制DAC技术广泛应用的最主要因素。根据捕集CO2的机理,DAC材料主要分为以下4类:化学吸收材料、化学吸附材料、物理吸附材料和双功能碳捕集材料(捕集+转化)。其中,化学吸收材料包括碱性溶液[2-3]、胺溶液[4-5]以及液态氨基酸盐水凝胶颗粒(liquid amino acid salt hydrogel particles,LAHPs)[6]等吸收剂。已经工业化示范的碱性溶液主要包括Ca(OH)2、NaOH 和KOH 等,但其再生过程需要高温(700~900 ℃)煅烧,研究重点是降低其再生能耗。基于碱性溶液的DAC技术在短期内是可行的,但其对高品位热源的需求限制了其推广应用。一些再生温度较低的化学吸收材料(如胺溶液、氨基酸盐等)已在实验室进行研究。化学吸附过程中气体分子和吸附剂间会形成稳定的化学键。化学吸附材料一般指的是由胺基修饰的多孔材料,也包括碱金属固体吸附剂、变湿吸附(moisture swing adsorption,MSA)材料等,再生温度一般较低(小于100 ℃),使用低温蒸汽即可完成CO2脱附,通过工业工厂(如热电联产厂、带有冷却塔的发电厂等)的废热即可供能,捕集成本将会大大降低,但其工艺复杂,效率仍有待提高。Climeworks 采用的固体吸附剂是在由特殊纤维素制成的过滤器上负载固体胺,Global Thermostat 则采用专有的氨基聚合物吸附剂。化学吸附材料具有较好的选择吸附性和较低的再生过程能耗,是美国能源部在碳捕集领域的研究重点。变湿吸附材料一般是强碱离子交换树脂,其在干燥条件下吸附CO2,潮湿环境中释放CO2,可大幅降低能耗。在物理吸附中,利用吸附剂与空气各组分间的范德华力不同来实现CO2的选择性分离;物理吸附的再生能耗比化学吸附低,但对CO2的吸附容量和选择性较低。双功能碳捕集材料可将DAC技术与燃料合成相结合,实现CO2捕集和转化的集成,有利于减少CO2压缩、运输和储存的成本,增加经济性,但技术不是很成熟,仍在前期研究阶段。

DAC技术由于空气CO2分压小(40 Pa)、体积分数低(4.2×10-4),实际捕集成本仍较高,捕集装置及工艺还不成熟,目前处于初步发展阶段。DAC技术的关键之一在于高效、低成本吸附剂的开发,既要求有高的CO2选择性,又要求制备成本低、脱附过程简单。本文综述了空气捕集技术吸收/吸附材料的原理及捕集效果,分析了基于不同材料的DAC技术经济性,并指出了直接空气捕碳技术的发展方向。

1 直接空气捕碳材料的研究现状

1.1 化学吸收材料

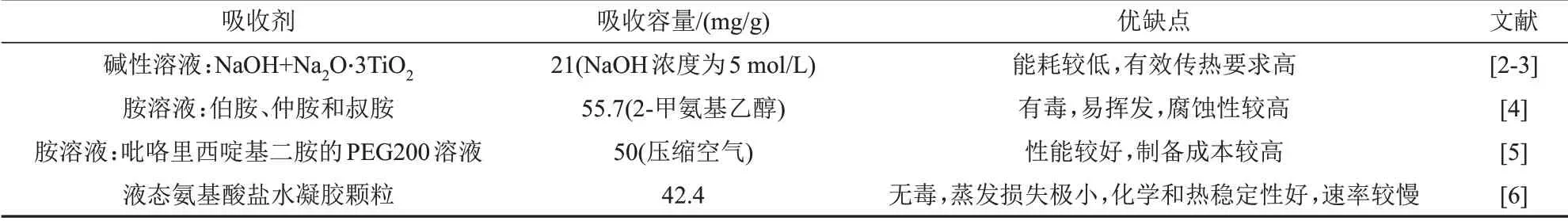

常用化学吸收材料包括碱性氢氧化物溶液、胺溶液、氨基酸盐等,不同化学吸收材料的性能指标和优缺点如表1所示。

表1 化学吸收法DAC技术指标Tab.1 Technical indicators of DAC by chemical absorption method

1)碱性氢氧化物溶液

代表性碱性溶液主要有Ca(OH)2、NaOH、KOH 等,其反应原料成本低,但再生能耗较大。Keith等[2]构建了以KOH和Ca(OH)2为核心吸收溶液的工艺。针对Ca(OH)2体系对CO2的吸收速率慢、再生能耗高的问题,Zhou等[7]利用电解中性水所产生的酸碱度(pH 值)梯度,提出了2 种钙基循环方法,反应器工作温度均在室温(20~55 ℃),可以大大降低能耗。Shu等[8]结合碱性溶液(NaOH)与H2循环电化学再生过程,开发了一种电化学过程再生碱性溶液的CO2捕集技术,生产出高纯度CO2气体,同时实现了高pH 值下碱性溶剂再生和低pH 值下CO2解吸。Maryam等[3]通过使用Na2O⋅3TiO2从碱性Na2CO3溶液中回收NaOH的新技术,大幅度降低了总成本。

2)胺溶液

胺溶液在固定源CO2捕集领域的应用较成熟,但DAC领域研究较少。Barzagli等[4]将不同的烷醇胺溶于水和不同的有机溶剂中进行DAC测试,结果发现,作为固定源的吸收剂一般不能用于DAC,并且胺/水溶液比胺/有机溶剂的捕集效果更好。Hanusch等[5]研究了吡咯里西啶基二胺溶于PEG200 溶液在DAC 中的应用,结果表明,该体系能够以溶液形式捕集CO2,CO2的吸附具有可逆性,同时具有良好的循环稳定性。

3)氨基酸盐

Xu 等[6]将氨基酸盐封装入聚合物,制备出一种液态氨基酸盐水凝胶颗粒,如图1 所示。相比于氨基酸盐水溶液,液态氨基酸盐水凝胶颗粒中CO2分子与氨基酸盐的接触面积更大、相互作用更强,吸收速率提高了40%,测试结果表明,该吸附剂对空气中CO2的吸收能力达到了42.4 mg/g。

图1 液态氨基酸盐水凝胶颗粒制备方法Fig.1 Preparation method of LAHPs

1.2 化学吸附材料

1.2.1 碱金属固体化学吸附剂

碱金属固体吸附剂主要是固体金属氢氧化物或 氧 化 物,如Ca(OH)2、CaO、MgO、Al2O3、K2CO3、分子筛等,如表2所示,作用机理主要是与CO2形成碳酸盐,一般具有较高的吸收容量和吸收速率,但再生过程需要进行高温加热,因此能耗较高。钠氧化物和碳酸盐吸附剂均因过低的反应速率和传质效率而无法成为合适的DAC 材料[9-11]。研究者们也在积极探索降低再生能耗的方法,如采用活性炭、Al2O3、分子筛和硅胶等介孔材料作为载体,碱性组分作为活性成分来制备复合材料。Janna等[12]制备出γ-Al2O3负载的K2CO3吸附剂,该吸附剂对空气中CO2表现出优异的捕集性能,捕集1 mol CO2能耗为333 kJ,在250 ℃下可再生,80次循环后依然可用。

表2 碱金属固体化学吸附剂DAC技术指标Tab.2 Technical indicators of DAC by alkali metal solid chemical adsorbent

1.2.2 固体胺类吸附剂

胺基溶液在固定源高浓度CO2捕集中已经广泛应用,但吸附剂再生时的溶液蒸发导致热损失严重,存在再生能耗高的问题。固体胺吸附剂捕集CO2能够降低能耗和成本。固体胺吸附剂是指在固体载体上负载胺,胺基与CO2反应生成胺基甲酸盐离子。如图2所示,固体胺类吸附剂根据制备方法和原理分为以下3类[15]:物理浸渍法、硅烷共价键结合法、原位聚合法。

图2 固体胺类吸附剂3类制备方法Fig.2 Three preparation methods of solid amine sorbents

1)第1类固体胺基吸附剂

第1 类固体胺基吸附剂是指通过物理浸渍法将胺基负载于多孔材料上的一种吸附剂。DAC多采用变温吸附工艺,一般采用挥发性相对较低的胺类物质(如聚乙烯亚胺等)来减少再生损失。物理浸渍法的多孔材料有多孔硅、多孔氧化铝、树脂、多孔碳等。第1 类固体胺基化学吸附剂DAC技术指标如表3 所示,二氧化硅是最常见的胺基吸附剂载体。Chaikittisilp 等[16]将聚烯丙基胺物理浸渍于介孔SiO2泡沫中,该吸附剂对CO2的吸附容量达到1.74 mmol/g。多孔SiO2材料在水蒸气下不稳定,介孔Al2O3有更好的吸附容量和循环稳定性[17],但制备较复杂,需高温碳化。树脂和多孔碳作为载体制备的固体胺基吸附剂也表现出优异性能,如聚乙烯亚胺/介孔碳吸附剂空气捕集能力为2.25 mmol/g,空气中的水分能够促进其对CO2的吸附,但是合成过程较复杂[18]。

表3 第1类固体胺基化学吸附剂DAC技术指标Tab.3 Technical indicators of DAC by class 1 solid amine group chemical sorbents

2)第2类固体胺基吸附剂

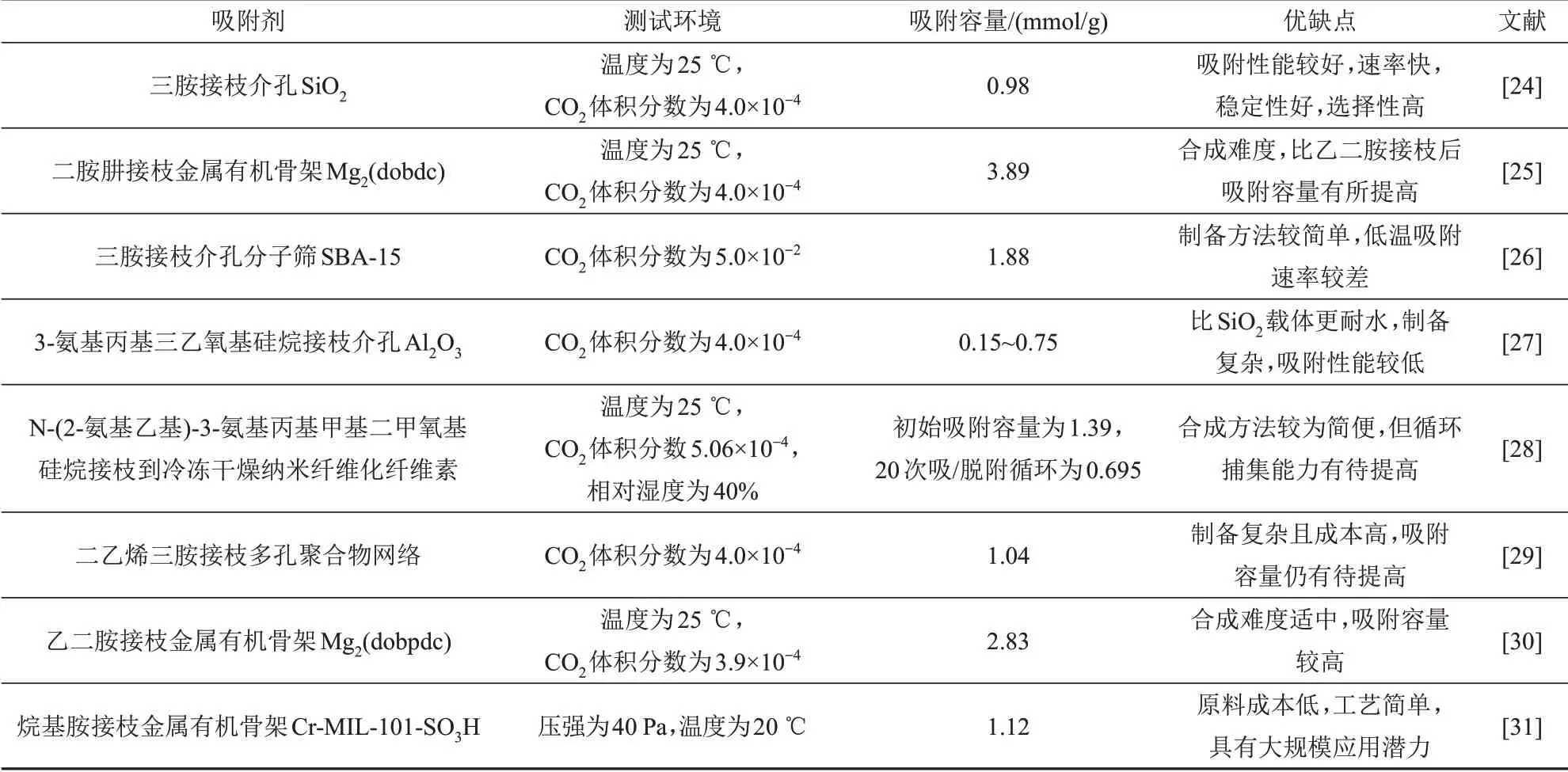

第2 类固体胺基吸附剂是通过化学接枝法将胺基连接到载体表面,利用胺基硅烷偶联剂的硅烷键和SiO2基固体表面的硅羟基之间的硅烷反应实现,其化学键稳定且不易被破坏。但是,该方法表面接枝胺基的数量有限,吸附容量一般低于第1 类吸附剂,如表4 所示。Belmabkhout 等[24]制备出三胺接枝介孔SiO2,其对CO2的选择性高于N2和O2,在环境空气下对CO2的吸附容量达到0.98 mmol/g。Liao 等[25]用一种二胺肼来接枝于金属有机骨架Mg2(dobdc),在CO2体积分数为4.0×10−4、温度为25 ℃条件下,对CO2的吸附容量达到3.89 mmol/g。

表4 第2类固体胺基化学吸附剂DAC技术指标Tab.4 Technical indicators of DAC by class 2 solid amine group chemical sorbents

3)第3类固体胺基吸附剂

第3 类固体胺基吸附剂是将共价结合的聚合胺基整合到固体多孔载体上,比前2 类固体胺基吸附剂有更好的吸附能力和再生性。Choi 等[32]将共价结合的聚合胺修饰到多孔载体上,制备出超支化氨基硅(HAS)材料,测试结果表明,随着胺负载量从2.2 mmol/g 增加到10.0 mmol/g,对CO2的吸附容量从0.2 mmol/g 线性增加到1.5 mmol/g。Chaikittisilp等[33]制备出一种聚合柴枝−介孔硅混合材料,对CO2的吸附容量为0.6 mmol/g,在短时间循环试验中,性能可保持稳定。

1.2.3 变湿吸附材料

变湿吸附过程不依赖高品位热源,可大幅降低能耗与成本。变湿吸附剂直接空气捕碳[34]如图3所示。许多变湿吸附剂是强碱离子交换树脂,其中季铵离子(NR4+)作为强碱,类似于水溶液中的Na+离子。

图3 变湿吸附剂直接空气捕碳Fig.3 Moisture swing sorbent for CO2 capture from ambient air

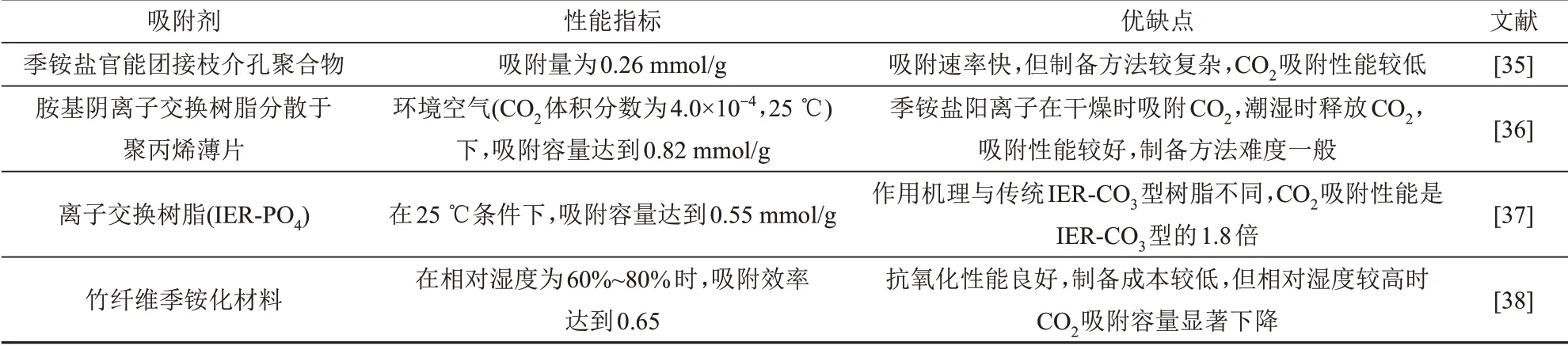

表5 为变湿吸附材料DAC 技术指标。Wang等[35]通过将季铵盐官能团接枝到具有高比表面积的介孔聚合物上,制备出一种变湿吸附剂,其循环过程吸附量为0.26 mmol/g。Wang等[36]通过研究发现,决定吸附量的主要因素是吸附剂的化学性质,因此大孔径强碱树脂是最优的吸附剂。Song等[37]开发了一种IER-PO4的新型变湿吸附剂,在25 ℃环境空气下,吸附容量达到0.55 mmol/g,是传统的IER-CO3型树脂的1.8 倍。Hou 等[38]提出了一种基于竹纤维季铵化的变湿吸附CO2材料,在相对湿度为60%~80%时,其对CO2的吸附效率可达到0.65 以上,具有良好的抗氧化性能,并且成本较低。

表5 变湿吸附材料DAC技术指标Tab.5 Technical indicators of DAC by moisture swing sorbents

1.3 物理吸附材料

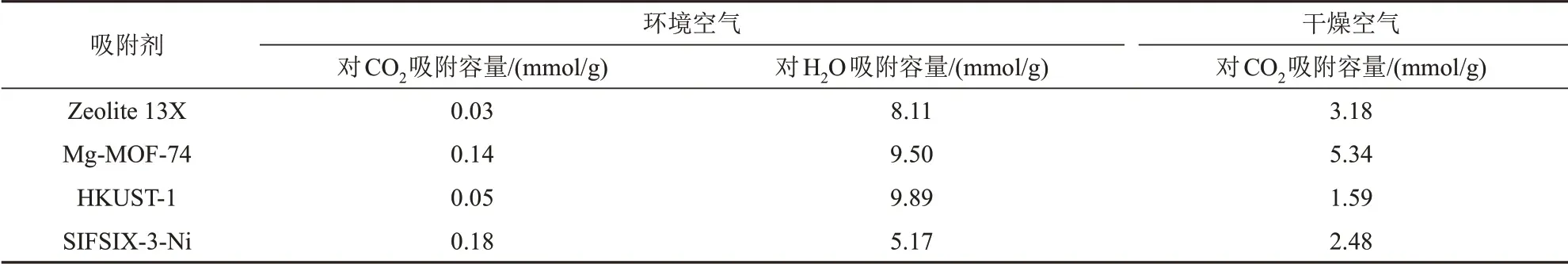

物理吸附材料与CO2之间为范德华力,没有化学键生成,再生能耗较低,但是其吸附容量和选择性都较低。不同物理吸附材料在不同环境中对CO2和H2O 吸附性能的影响[34]如表6 所示,其中,干燥空气是指CO2体积分数为15%。可以看出,空气中的水蒸气对CO2的选择性和吸附能力也有不利影响[34]。理想的物理吸附材料为具有高比表面积和高孔隙度的纳米材料,常用的物理吸附材料有活性炭、沸石分子筛、金属有机框架(metal-organic frameworks,MOFs)材料和新型纳米材料等。

表6 不同物理吸附材料在不同环境中对CO2和H2O吸附性能的影响Tab.6 Effects of different physisorption materials on CO2 and H2O absorption performance in different environments

1)活性炭

活性炭是一种应用广泛的物理吸附材料,由于其在不同分压下对CO2吸附容量变化较大,因此其适用于变压吸附(pressure swing adsorption,PSA)过程。活性炭吸附CO2过程是可逆的,但水蒸气会对其效率产生影响,提高活性炭的吸附能力和选择性是研究重点[39-40]。Sethia 等[41]发现一种氮质量分数高(22.3%)、比表面积大(1317 m2/g)、孔体积大(0.27 cm3/g)、含直径小于0.7 nm 超微孔的氮掺杂活性炭材料,在25 ℃和100 kPa 的条件下,对CO2吸附容量达到5.39 mmol/g,是目前对CO2吸附容量最高的活性炭材料。

2)分子筛

与活性炭吸附材料类似,分子筛的性能会受湿度和温度的影响,高湿度和高温度会显著降低分子筛的碳捕集性能。分子筛作为CO2捕集材料,还具有吸附容量小、CO2/N2选择性差的缺点。Santori 等[42]提出了一种利用13X 沸石分子筛从空气中捕集CO2的方法,再生温度为95 ℃。文献[43-44]在温度23.4 ℃、相对湿度49%的模拟空气条件下,对不同类型分子筛进行了12 h的DAC连续测试,结果表明,5A沸石分子筛在极低的CO2分压下结构稳定、吸附能力强。

3)MOFs材料

MOFs 具有比表面积大、孔隙率高、结构及功能多样等特点,对CO2的吸附能力和选择性受温度和湿度的影响。MOFs对高压、纯CO2气体具有较高的吸附性能,但对混合气体中CO2的捕集能力较差,难以满足DAC 的要求[43-44]。研究者[45]通过在其表面负载胺类化合物或调整孔径以及活性位点的分布来提高其与CO2分子的亲和能力。

4)新型纳米材料

目前研究人员正积极开发能够有效捕集CO2的新型纳米材料。文献[46-47]从理论计算的角度证实了在环境条件下氮化硼纳米片和纳米管可捕获CO2。当外电子被引入氮化硼纳米材料中时,这些电子会与CO2结合;一旦外电子被移走,CO2就会自动解吸。氮化硼纳米材料上基于电荷的可逆CO2捕集过程[46]如图4 所示。受氮化硼材料的启发,Tan等[48]研究发现,带隙较小的导电硼墨烯纳米片在基于电荷的CO2捕集领域具有很大的应用潜力。

图4 氮化硼纳米材料上基于电荷的可逆CO2捕集过程Fig.4 Charge-controlled switchable CO2 capture process on boron nitride nanomaterials

1.4 双功能碳捕集材料

双功能碳捕集材料是指含有CO2捕集和转化2种活性位点的纳米材料,能够同时实现CO2捕集和转化。该材料将DAC 技术与燃料合成相结合,大大减小捕集后CO2压缩和长距离运输的能耗与成本。目前Climeworks 公司计划设计出一种固体吸附剂,可从空气中捕获CO2并同时合成燃料[49],Carbon Engineering也希望通过DAC技术实现液体燃料的生产[50-51]。

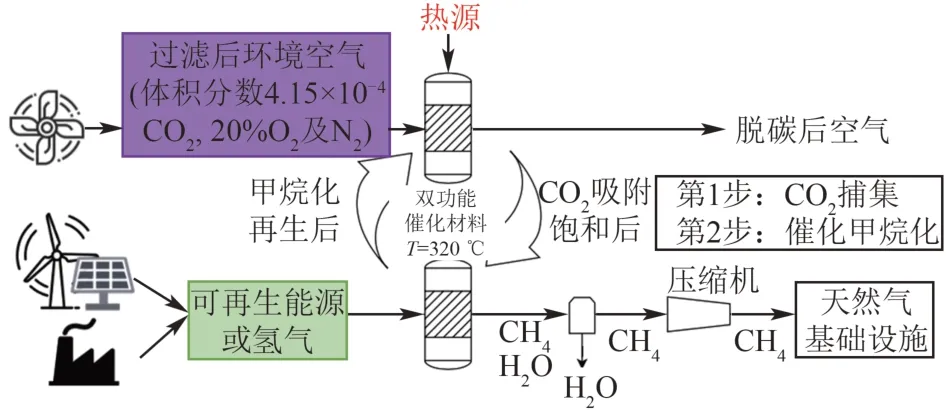

Jeong-Potter 等[52]利用一种双功能材料(Ru 质量分数为0.5%,Na2O/Al2O3质量分数为6.1%)在同一反应器中实现低体积分数(4.0×10−4)CO2的捕集和转换,如图5 所示,过滤后空气进入反应器与双功能材料接触后,CO2被选择性吸附,在双功能材料吸附饱和之后,往反应器中引入氢气,对CO2进行甲烷化反应,干燥后的反应产物(甲烷)直接进入天然气基础设施。

图5 在双功能材料上DAC和甲烷化耦合过程Fig.5 Proposed process of combining DAC and methanation using dual function materials

香港城市大学吴永豪研究团队[53]研发出一种双功能光催化剂Cu2O@Cu3(BTC)2,其在阳光照射下模拟光合作用,可有效地将CO2转化为甲烷燃料。

2 DAC技术经济性分析

目前DAC 技术处于商业化初期, 仅Climeworks、Carbon Engineering和Global Thermostat进行了一定规模的中试,随着技术的大规模发展,有望进一步降低其技术成本。

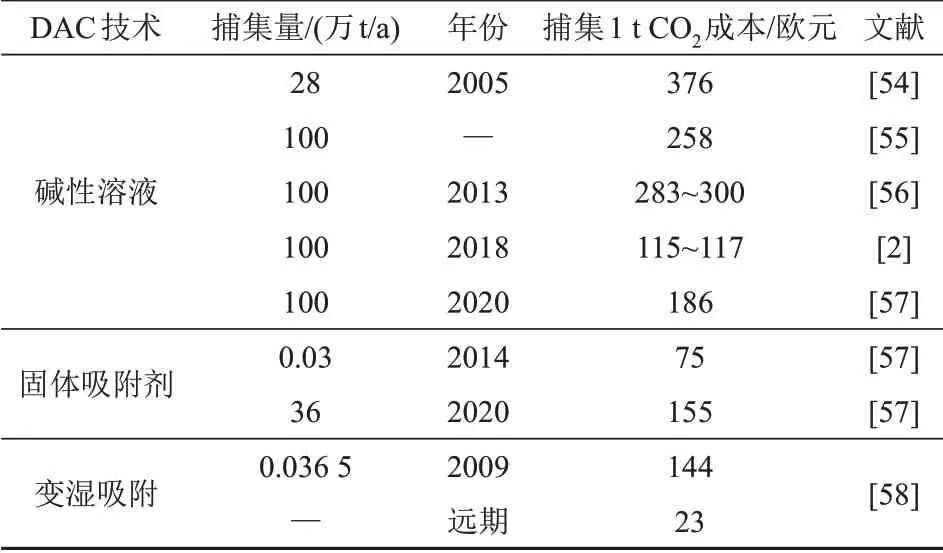

对于化学吸收法,Keith等[54]首次报道碱性溶液捕集1 t CO2成本为376 欧元,Holmes 等[55]通过改变之前模型的接触点设计,将捕集1 t CO2成本降到258欧元。Mazzotti等[56]使用新材料优化空气接触装置,估计捕集1 t CO2成本降到283~300 欧元。Carbon Engineering 提供了碱性溶液吸收法的技术经济评估[2],对于第1 代配置的DAC 工厂(由天然气供能),第1座工厂捕集1 t CO2的投资成本为1132 欧元,第N座工厂预计投资成本会降低31%。随着基建能力和供应链的改善,第2代配置(电网替代燃气轮机)和第3 代配置(避免CO2压缩)的DAC 工厂捕集1 t CO2的投资成本分别降低至625 和549 欧元,估计捕集1 t CO2的成本降到115~117欧元。Fasihi等[57]在2020年对100万t/a碳捕集装置进行估算,捕集1 t CO2成本为186欧元。

对于固体吸附法DAC技术,Climeworks提出其大型工厂捕集1 t CO2的目标成本低于75 欧元,但是并未披露相关的电价[57]。Global Thermostat预计其商业规模工厂捕集1 t CO2成本低于113欧元。Climeworks 是DAC 商业化的先驱者,Fasihi 等[57]估计捕集1 t CO2的投资成本为730 欧元,这是唯一的公开数据;他们通过技术经济性评估发现,固体吸附法更具有优势,这是因为该方法有使用余热的可能性,且供热成本较低。据保守估计,摩洛哥的DAC 技术在没有免费利用余热的条件下,混合光伏-风能-电池供能的固体吸附法系统捕集1 t CO2成本预计在2030、2040、2050年分别为105、69、54 欧元;在有免费利用余热的条件下,系统预计捕集1 t CO2成本将分别降至60、40、32欧元。

Lackner 等[58]提出变湿吸附法,预计捕集1 t CO2成本降至144 欧元,投资成本也降低421 欧元,但目前仍然缺乏实际的中试评价装置;其预测变湿吸附剂材料将得到显著改进,大大降低投资成本,最终捕集1 t CO2成本有望降至23欧元。

Micah 等[59]预计DAC 技术的成本将有明显下降,捕集1 t CO2会降低30~105 欧元。Nemet 等[60]通过分析大规模DAC 技术经济性发现,捕集1 t CO2在2029年将达到45 欧元的最低成本,并在2050和2100年分别进一步降到23、14欧元。表7为DAC技术经济性比较。

表7 DAC技术经济性比较Tab.7 Economic comparison of DAC technology

碱性溶液捕集技术因需要较高再生温度,其捕集成本偏高,技术经济性不高,不利于大规模应用。在技术投资水平相同情况下,与高温碱性溶液吸收技术相比,固体吸附和变湿吸附技术可能是更有利的选项,其所需再生温度较低,通过利用废热可大幅降低成本,具有高模块化的优点。

3 结论

1)目前高温碱性溶液吸收是最成熟的技术,但碱性溶液化学吸收法要900 ℃的高温才能释放捕集的CO2,其对高品位热源的需求限制了其推广。

2)固体吸附法一般需要80~120 ℃来完成脱附,这意味着其能直接使用较低品位的余热。因此,在技术投资水平相同情况下,低温固体吸附和变湿吸附技术比高温碱性溶液吸收技术更有利,通过利用废热可大幅降低成本,具有高模块化的优点。

3)不论采取哪种DAC 技术,一定要开发低成本、高通量、高选择性的材料,探索新型材料对低浓度CO2的吸附能力,开展材料的稳定性、寿命及循环性能长周期测试,为DAC技术规模化应用奠定基础。

4)从技术经济性角度分析,除了DAC 材料外,实现大规模DAC 技术的另一关键因素在于DAC 系统与低碳能源(如太阳能、风能以及地热能)的集成,此类低碳能源的开发潜力巨大,且开发利用过程中不会产生附加的CO2,是驱动空气中直接捕碳装置的理想动力。