电厂发电机转子开裂失效分析

王景晞 张 号 商显栋 吕显威 刘晓君 张钊源 丛 晓 杨长勇

(1.北京市特种设备检测中心;2.山东省特种设备检验研究院集团有限公司)

电厂发电机转子结构和工作环境复杂,工作时高速旋转,且经受多种复杂、交变的作用力,容易在运行过程中产生各种问题。 发电机转子短路故障是常见故障之一, 严重时可能造成大轴磁化、转子设备烧损等情况[1~3]。

在以往发电机转子失效的统计中,疲劳是转子失效的主要形式[4]。 疲劳发生的部位有发电机大轴轴颈、联轴器螺栓、导电螺栓及发电机大轴变截面退刀槽等部位[5]。 疲劳裂纹的诱发原因各有不同。 当发生发电机短路事故时,发电机大轴表面及内部会产生不同程度的损伤。 一般厂内处理短路事故只是简单更换短路部件,对因短路受损伤部位的检测和处理缺乏有效措施。 当转子高速转动时,在交变载荷作用下,受损伤部位很有可能成为新的疲劳源而对大轴的安全生产运行产生严重影响。 尤其当短路部位发生开裂时,若裂纹不能被及时发现处理,任其发展,严重时会造成转子失衡,后果不堪设想。 有必要对其失效机理和危害进行深入分析研究。

1 失效概况

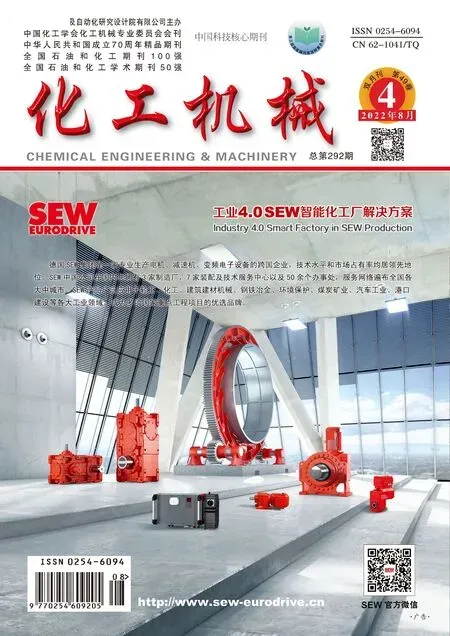

某热电厂6#汽轮机发电机在生产运行过程中发生正极短路事故,短路后约有20 s的大电流(平均5 000 A)通过,导电螺栓处正极熔化,正极熔化的铜材料阻塞导电螺栓孔,导致导电螺栓不能取下。 返厂车削把导电螺栓取下,利用内窥镜发现导电螺栓孔内表面和大轴中心孔内表面存在大量的熔铜和裂纹。 熔铜的位置和裂纹形貌如图1所示。

图1 大轴熔铜及裂纹位置与形貌

故障机组目前已经运行25年, 约18万小时。机组为氢气冷却机组,事故发生以前未有异常运行记载。 发电机大轴材料为25Cr2Ni4MoV。

对开裂部位对应大轴外表面进行超声波探伤, 结果显示, 导电螺栓孔裂纹深度为15 mm左右,大轴中心孔内表面裂纹深度受外表面结构影响无法检测。 同时对大轴外表面硬度进行检测,结果显示大轴硬度范围为263~270HB, 在正常硬度范围 (大轴生产厂家硬度控制范围为230~286HB)内。 为探究大轴内部裂纹产生的原因,需要在导电螺栓孔或大轴中心孔熔铜开裂部位取样进行失效分析。

2 宏观检查

观察发现,裂纹和熔铜缺陷集中于径向导电螺栓孔与大轴中心孔相交轴向两边400 mm范围内, 距转子大轴励磁机侧大轴末端2 000 mm左右,距转子线圈200 mm左右(图1a)。导电螺杆孔内壁靠近中心孔附近存在周圈裂纹,长约200 mm,裂纹向厚度方向扩展(图1b)。 中心孔内壁熔铜部位经车削处理后内窥镜检测仍发现表面存在轴向及径向裂纹与熔铜, 内壁裂纹呈网状分布在长150 mm、宽50 mm左右区域范围内(图1c)。

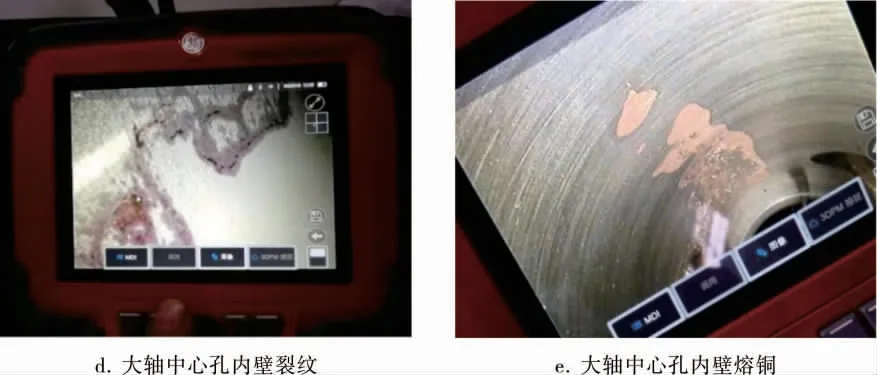

由于中心孔内壁取样困难, 选择导电螺杆孔内壁靠近中心孔附近部位沿大轴径向取样进行实验室分析,试样取样部位和裂纹形貌如图2所示。

图2 试样取样部位和裂纹形貌

试样沿大轴径向钻取, 平行于内壁裂纹方向,试样取下后可以看到裂纹处断口。 断口1、2表面可以看到黄色熔敷的金属铜,断口粗糙,未见明显的塑性变形,初步判断为脆性断口(图3)。

图3 试样形貌

3 实验分析

3.1 显微组织及硬度分析

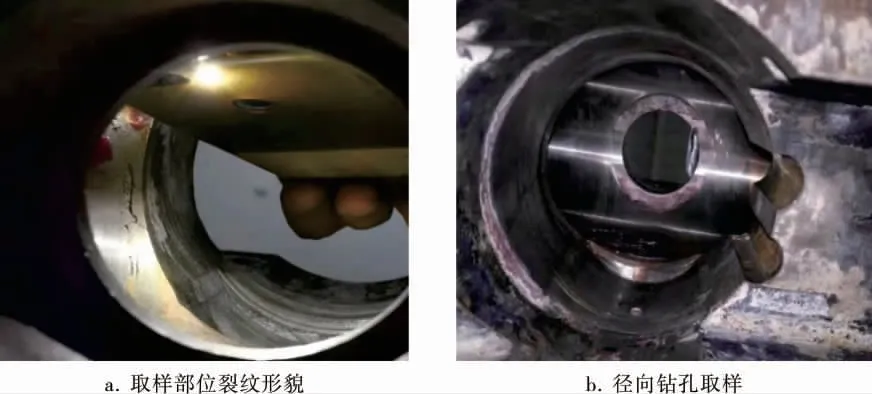

为确定熔化铜对大轴显微组织的影响,对断口1分段进行取样, 距断口1、10、20 mm横截面分别取样进行显微组织和维氏硬度检验。 为观察断口处裂纹形貌,沿断口处纵截面取样进行显微组织检验。距断口1 mm处横截面显微组织为马氏体组织(图4a);距断口10 mm处横截面显微组织为回火索氏体基体+受热粗化组织(图4b);距断口20 mm处横截面显微组织为回火索氏体+少量铁素体组织(图4c);断口处纵截面检验发现靠近断面侧存在微观裂纹,同时断面表层存在部分熔化凝固的金属铜,裂纹由断面金属层底部向大轴径向扩展,裂纹间隙内存在熔化的金属铜(图4d);对裂纹尖端放大并进行观察,发现裂纹沿大轴基体组织的原奥氏体晶界扩展,原奥氏体晶界内部充满熔化的金属铜(图4e)。

图4 试样显微组织

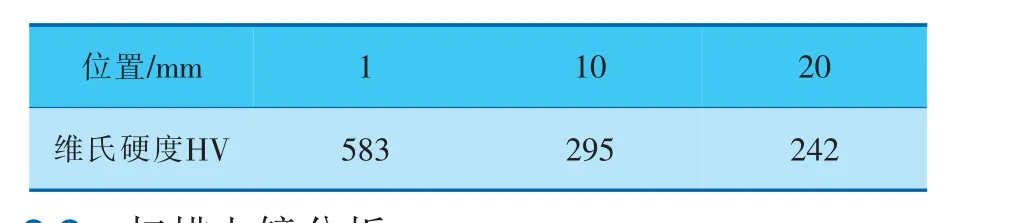

对断口1横截面金相检验试样进行维氏硬度检测,检验结果见表1。距断口1 mm处硬度高于正常硬度范围, 沿径向扩展10 mm左右基体硬度值基本恢复正常。 结合试样显微组织检测结果,保守估计大轴受热影响淬硬层深度约为10 mm左右。

表1 断口1硬度检测结果

3.2 扫描电镜分析

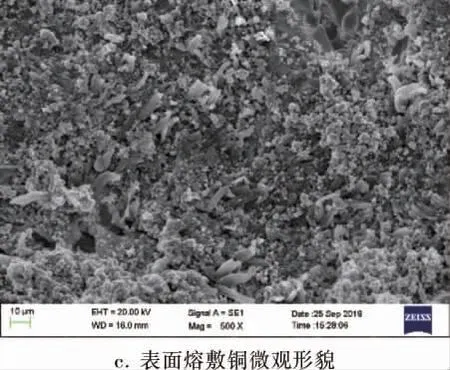

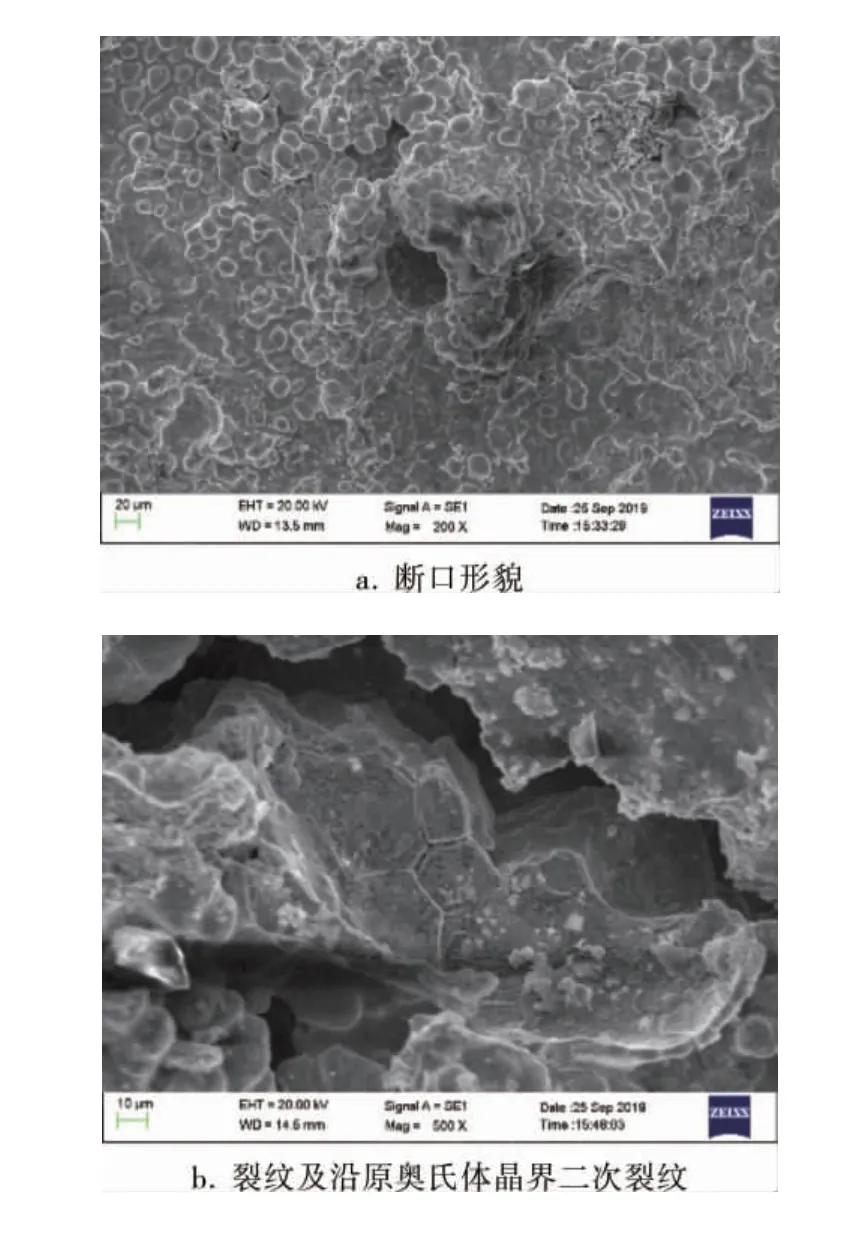

断口1经清洗后置于扫描电镜下观测, 结果如图5所示。 断口大部分被氧化产物覆盖,裸露出的部分可见晶界熔化后的球状晶粒断口,断口整个表面未发现韧窝等韧性断口形貌(图5a);断口放大后可观察到大量微观裂纹和沿原奥氏体晶界开裂的二次裂纹,断口裸露处有解理状断口形貌(图5b);同时断口表面可以发现熔敷的金属铜(图5c)。 综合整个断口表面观察结果,判断断口1具有脆性断口形貌。

图5 断口微观形貌

3.3 断口能谱分析

对断口1表面区域及附着物进行能谱分析,检测位置如图6所示,检测结果列于表2。 结果显示,断口表面存在大量氧、铜等元素。

表2 断口1能谱分析结果

图6 断口1能谱测试位置及结果

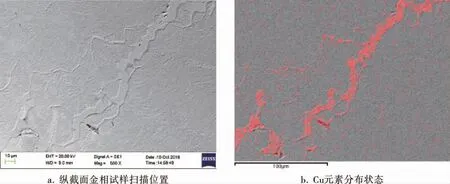

为了确定断口1微观裂纹内部凝固金属的元素成分, 对断口1纵截面金相试样含裂纹处进行Cu元素分布扫描分析(图7)。 扫描结果显示,断口裂纹内部凝固金属为铜。Cu元素沿裂纹开裂方向聚集分布,裂纹尖端原奥氏体晶界内部富含Cu元素。

图7 断口1能谱面扫描位置及结果

3.4 化学成分分析

大轴的设计材料为25Cr2Ni4MoV, 取样对大轴进行化学成分分析, 判断其是否符合标准要求。 大轴断口1处的化学成分分析结果见表3。 分析表3中的结果可知, 大轴的化学成分符合JB/T 8706—2014《50MW~200MW汽轮发电机无中心孔转子锻件技术条件》[6]对25Cr2Ni4MoV材料的要求。

4 失效原因分析

4.1 失效特征分析

由现场观察和宏观检查可知,发电机大轴正极导电螺栓处铜片材料因短路熔化。 大轴中心孔和导电螺栓孔处大轴材料与熔化的液态金属铜接触开裂。 裂纹在液态金属接触面呈网状分布,分布广泛。 少量的液态金属铜可导致大轴材料严重开裂。

由取样显微组织检验结果可知,大轴材料基体组织为回火索氏体。 断口附近组织受热影响严重,存在马氏体和受热粗化组织。 裂纹由低熔点金属铜接触面起裂向内部扩展,裂纹以沿原奥氏体晶界开裂为主,裂纹尖端可明显观察到沿原奥氏体晶界扩展特征。 同时裂纹内部充满了低熔点的金属铜。 裂纹有典型的液态金属脆断裂纹形貌特征。

由扫描电镜和能谱分析结果可知,断面存在大量氧化产物,晶界受热影响熔化,断面存在大量微观裂纹和沿原奥氏体晶界开裂的二次裂纹,断口裸露处有解理状断口形貌, 断口为脆性断口。 同时能谱元素扫描确定裂纹和二次裂纹内部充满了低熔点的金属铜。 大轴开裂处具有液态金属脆断特征。

由化学成分分析结果可知,25Cr2Ni4MoV材料成分符合JB/T 8706—2014的要求,且此材料与低熔点金属Cu构成液态金属脆断敏感性材料组合[7]。

综上所述,此发电机大轴失效模式属于液态金属脆断,同时伴随着大轴基体组织受热损伤劣化。

4.2 失效机理分析

液态金属脆断发生的条件有3个: 金属与低熔点金属长时间接触;存在拉应力(拉应力可以是外加拉应力,也可以是零件在工艺过程中形成的残余应力);较高的温度条件[8]。

经分析可知:当发电机大轴正极短路事故发生时,在短路点电能转化为大量的热能,使正极低熔点的铜材料熔化,熔铜温度在1 083 ℃左右,有较高的温度条件;受内部结构限制,熔铜与大轴中心孔内壁和导电螺栓孔内壁材料有充分的接触时间;大轴短路时受热不均匀,由于热胀冷缩会在熔铜接触面产生较大的残余拉应力。 以上满足了液态金属脆断发生的3个条件。 大轴内表面接触液态铜时,铜会沿原奥氏体晶界渗透到金属内部,在拉应力作用下裂纹尖端吸附的液态铜会进一步降低金属间结合键的强度,同时会促进固体晶粒位错的发生、增殖、运动[9,10],破坏结构韧性,当达到临界点时会导致脆性微裂纹在原裂纹顶端或无位错区域形核并解理扩展[7]。 整个过程经常瞬间发生[11,12],具有较强的危害性。

同时大轴短路处受热影响严重,极冷时产生了马氏体淬硬组织, 导致材料塑性进一步降低。同样会降低大轴的安全使用性能。

5 处理方案及建议

根据以上分析,给出的处理方案如下:

a. 大轴中心孔和导电螺栓表面熔铜应全面车削去除,以防止大轴运行过程中发生瞬间脆断事故,必要时进行车削碎屑化学成分分析,确定熔铜清除,车削完毕后应进行磁粉加内窥镜检测确定裂纹已经消除完毕。

b. 大轴受热影响产生的淬硬等劣化组织应在保证大轴径向强度的前提下进行车削消除,车削深度保守估计为径向10 mm左右, 防止大轴运行过程中成为新的疲劳源。

c. 机组为氢气冷却机组,为了防止外部氢气进入大轴正极内部,径向导电螺栓孔车削扩孔后密封结构需改进完善,扩孔后应采用销子或锲块结构进行强度补偿。

d. 大轴通过较大电流后一般会残留较大磁场,剩余磁场的存在会导致大轴运行磁偏力的异常增加。 需要对大轴表面磁场进行检测,必要时进行退磁处理。

使用建议如下:

a. 从安全性考虑,给出大轴使用或更换时间表,禁止含缺陷大轴长时间服役;

b. 大轴外部增加平面橡胶密封结构,同时装配完毕后进行现场冷态、热态气密性试验,并出具正规气密性试验报告, 以保证机组的安全运行;

c. 使用过程中加强监控措施,协调设备进行振动监控,禁止振动超标准要求运行;

d. 对大轴缺陷部位定期进行检验,包括表面缺陷和埋藏缺陷检验,检验周期建议不超过1年。

6 结束语

经分析可知, 发电机大轴正极短路事故后,发电机转子中心孔和导电螺栓孔内表面开裂的主要失效模式为低熔点液态金属铜接触导致的合金钢金属脆断。 大轴基体材料受热影响严重,部分组织劣化严重,存在淬硬组织,大轴后续运行过程中容易形成新的疲劳裂纹源。 为了避免事故的发生,汽轮机组定期检修过程中应加强对短路发生位置的检验,机组正常运行过程中应加强发电机大轴振动的监测。