镍基纳米陶瓷复合镀层的增材制造技术研究进展

朱兆阁 张红哲 郭登峰

(1.东北石油大学机械科学与工程学院;2.大庆采油四厂第一作业区)

由于金属镍具有良好的物理性质、化学稳定性、优异的机械加工性能和力学性能,因此,纯镍镀层常被作为装饰性保护镀层,其拥有很长的发展历史[1~5]。但随着科学技术的快速发展,电子、航天及海洋等许多重大领域对材料表面性能要求越来越高, 单一镀层已经不能满足如今高精密、高性能仪器的发展需要,所以,需要在金属镍基础上引入其他材料形成复合镀层[6,7]。镍基纳米陶瓷复合镀层是一种由陶瓷颗粒与镍离子共沉积而制得的镀层,与单一镀层相比,其具有硬度高、强度高、耐腐蚀性优异、耐高温及高温抗氧化性等优势,从而在机械、电子及耐火材料等领域具有广阔的应用前景[8~10]。 由于镍基纳米陶瓷复合镀层在制备过程中,往往存在制备周期长、陶瓷颗粒与镍离子沉积不均匀等现象,因此,寻找新型制备方式是当前研究的重点[11~15]。 迅速发展的增材制造技术是一种以粉末或熔体为原料,通过对原料逐层叠加而获得三维实体的制造新技术,又称为3D 打印技术[16~20]。 增材制造技术具有制造灵活、无需模具、制造周期短、原料利用率高及自动化程度高等优点,在金属、陶瓷、高分子及复合材料等领域具有越来越广泛的应用[21~25]。 为了改善材料表面性能并提高镍基纳米陶瓷复合镀层制备效率,将增材制造技术与制备该复合镀层进行结合, 以克服传统制备方式所存在的缺陷,因此,增材制造技术为制备镍基纳米陶瓷复合镀层提供了机遇。 笔者对超声电沉积技术、脉冲电沉积技术和喷射电沉积技术3 种典型的增材制造技术应用于制备镍基纳米陶瓷复合镀层的研究进展进行综述,最后提出对增材制造技术制备镍基纳米陶瓷复合镀层的展望。

1 超声电沉积制备镍基纳米陶瓷复合镀层的研究进展

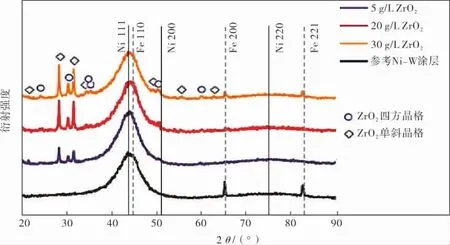

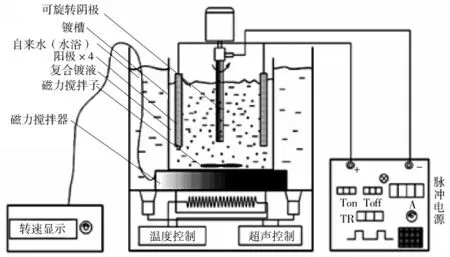

BELTOWSKA-LEHMAN E 等采用超声电沉积 技 术 制 备 出Ni-W/ZrO2纳 米 复 合 镀 层[26],由 图1 可知, 在超声电沉积技术下所有镀层均具有相似的XRD 图案, 随着ZrO2颗粒含量的增加,Ni-W 基体的微观结构变得更细小,XRD 图案上的Ni 线逐渐变宽,并且强度略有下降。 刘章棋等采用超声辅助电沉积方法在GCr15 钢表面制备了Ni-TiN 纳米复合镀层[27],结果表明,当超声波功率为150 W、 阴极电流密度为0.6 A/dm2时,Ni-TiN 纳米复合镀层经磨损后表面凸起状颗粒较少,且无颗粒脱落现象。 敖正红等利用超声-旋转阴极电沉积方式制备出Ni-ZrO2纳米复合镀层[28],图2 为电沉积装置示意图,结果发现,超声场和旋转阴极都会影响该复合镀层的组织结构和ZrO2含量,但在超声波和旋转阴极协同作用下效果更为显著,该复合镀层耐腐蚀性最好。 张翔博等采用超声电沉积方法制备出Ni-Co/ZrO2复合镀层[29],实验发现,由于在制备过程中加入纳米粒子,且受到超声波空化效应影响,该复合镀层颗粒细小、表面更加致密。 赵子云等利用超声电沉积技术制备出Ni-TiN 纳米复合镀层[30],结果表明,在超声电沉积作用下,Ni-TiN 纳米复合镀层表面均匀、平整、无团聚现象。

图1 负载不同ZrO2 含量电解液中沉积金属Ni-W 和复合Ni-W/ZrO2 镀层的XRD 图

图2 电沉积装置示意图

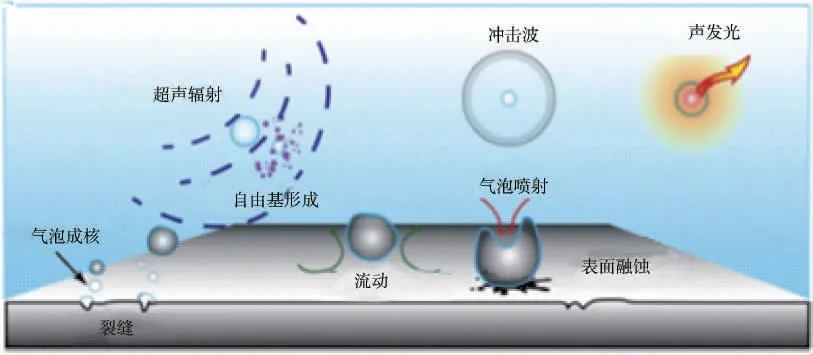

WANG Y 等研究了超声辅助电化学沉积Ni-Co-ZrO2的表征情况[31],由图3 可以看出,Ni-Co-ZrO2复合材料的电容电弧半径小于Ni-Co 合金,这有助于纳米ZrO2颗粒在阴极表面的吸附,并增加了活性反应面积,加速了反应的进行。 吴化等采用超声电沉积方法在铜基体表面制备出Ni-SiC 纳米复合镀层[32],实验结果表明,超声电沉积可以有效抑制晶粒成长,进而对镀层晶粒的细化起到促进作用,因此,提高了该复合镀层的显微硬度。 MA C Y 等采用超声脉冲喷射电沉积技术成功制备了Ni-AlN 纳米复合镀层[33],结果表明,与其他镀层相比,Ni-AlN 纳米复合镀层具有最小和最致密的表面结构,并且还具有最小的腐蚀电位和腐蚀电流密度。 当超声波应用于液体介质时,会发生空化效应,在其通过的介质分子中会引起一系列压缩(正压)和稀疏(负压)循环在液体中传播。 当功率足够高时,在负压循环期间,液体中可能会形成空腔或“气泡”。 如图4 所示,由于这些空化气泡的存在而导致机械和化学事件是超声波在一般化学和电化学领域中应用的基础[34]。 TUDELA L 等用不同方法评估超声功率对制备Ni 镀层特性的影响[35],实验结果表明,超声可以使Ni 的电沉积具有较好的取向, 而且在一定程度上超声还可以细化镀层表面的某些晶粒。

图3 超声辅助电化学沉积表征图

图4 超声辐照引起的空化主要影响示意图

2 脉冲电沉积制备镍基纳米复合陶瓷的研究进展

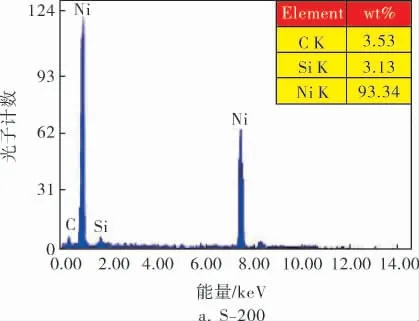

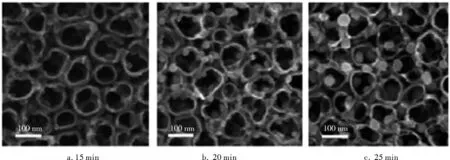

近年来,一些具有纳米管的自组织多孔金属氧化物引起了人们的广泛关注,例如TiO2、Al2O3、ZnO 等,其中TiO2最为特别。 史芳芳等通过双向脉冲电沉积技术制备出SiC/Ni-Co 复合镀层[36],实验发现,SiC/Ni-Co 镀层表面光亮平整、 结晶更均匀细密, 进一步提高了该复合镀层的耐腐蚀性。 WANG Y 等利用脉冲电沉积方式制备了Ni-TiO2纳米复合镀层[37],实验结果发现,由于脉冲电沉积技术的采用和TiO2纳米颗粒的添加,使得晶粒尺寸减小,Ni 镀层机械性能得到提高。JIN P 等采用磁脉冲电沉积(MPED)技术将Ni-SiC 纳米复合材料沉积在Q235 钢基底上[38],由图5 可知,在3 种制备的复合材料中,S-30 纳米复合材料处理的SiC 含量最大,主要归因于MHD 效应,MHD 可有效促进小尺寸SiC 纳米颗粒的沉积, 并与镍离子在Ni-SiC 纳米复合材料中共沉积大量SiC 纳米颗粒。 ZHANG Y 等通过脉冲电沉积技术成功制备了Ni-TiO2纳米复合材料[39],由图6(电流幅度70 mA/cm2,正负电流脉冲时间2.8 ms,电流截止时间1 000 ms)可以观察到,随着双向脉冲沉积时间的增加,纳米粒子尺寸越来越大。 在制备该复合材料时,通过添加脉冲电沉积形成新核的自由能来提高核速率,进而改善粒径大小,并提高沉积速率。

图5 SiC 粒径对Ni-SiC 纳米复合材料EDS 光谱的影响

图6 不同沉积时间下制备的Ni-TiO2 纳米复合材料的FESEM 图像

XU Y Y 等采用脉冲电沉积法制备了Ni-ZrO2-CeO2纳 米 复 合 镀 层[40],实 验 结 果 表 明,Ni-ZrO2-CeO2纳米复合镀层表现出更好的表面光滑度、更致密的组织和更高的显微硬度。 ALGUL H等通过脉冲电沉积技术制备了Ni-TiO2,增强了镍基MMC 的摩擦学性能[41],图7 所示分别为以4、8、16 g/L TiO2颗粒浓度生成的纳米复合材料的3D 图像。 结果表明, 在制备过程中, 电解质中TiO2颗粒含量为16 g/L 时复合镀层具有最佳的光滑表面。JIN P 等在Wt 型镀镍溶液中通过脉冲电流电沉积方式制备了Ni-W-SiC 薄膜[42],如图8所示,随着SiC 浓度从0 g/L 增加到9 g/L,膜的腐蚀电位增加,当使用更高SiC 浓度(12 g/L)时,膜的腐蚀电位下降。 由此可知,当SiC 浓度为9 g/L时,获得的Ni-W-SiC 薄膜的最小腐蚀电流显示出最优异的耐腐蚀性。LO I H 等利用脉冲电沉积技术在ZnO 纳米线上合成Ni(OH)2纳米薄片[43],用于高性能超级电容器制造。 结果发现,脉冲时间和弛豫时间都会影响纳米薄片的尺寸和间隔,最佳间隔的Ni(OH)2纳米薄片会增加其表面积,并促进电解质的扩散, 进而增强氧化还原反应,提 高电极的假电容率。

图7 不同TiO2 颗粒浓度生成的纳米复合材料的3D 图像

图8 Ni-W-SiC 膜在3.5 wt%的NaCl溶液中的极化曲线

3 喷射电沉积制备镍基纳米复合陶瓷的研究进展

WANG C 等利用喷射电沉积方式制备镍基纳米陶瓷复合镀层[44],结果表明,喷射电沉积具有可移动且灵活的摩擦力,通过调整电流密度和阴极扫描速率来提高该镀层的沉积速率和质量,进而使得镀层的耐腐蚀性显著提高。LI H 等在钢C1045 表面上[45],利用脉冲喷射电沉积制备了Ni-Co-BN(h)纳米复合镀层。 结果表明,在脉冲喷射电沉积过程中,占空比和脉冲频率的变化对镀层的显微硬度具有相似影响,且随着脉冲参数的增加,显微硬度先增加,后降低。SONG Z Y 等研究电流密度对喷射电沉积制备Ni-P-ZrO2-CeO2复合镀层性能的影响[46],图9 所示为不同电流密度下制备的Ni-P-ZrO2-CeO2复合镀层的XRD 图谱。 FAN H 等采用喷射电沉积方法改善了Ni-Al2O3复合镀层的组织和性能[47],如图10 所示,该镀层硬度随电流密度的增加表现出先增加后降低的趋势,在相同电流密度下,镀层硬度随着电解质中Al2O3颗粒浓度的增加而增加。 因此,适当增加电流密度和添加Al2O3可以增加镀层中纳米颗粒的共沉积, 并促进形成致密和细化的镀层结构。

图9 不同电流密度下制备的Ni-P-ZrO2-CeO2复合镀层的XRD 图谱

图10 电流密度和Al2O3 添加量对镀层显微硬度的影响

WANG C 等采用交错喷射电沉积技术制备Ni-CeO2纳米复合镀层[48],结果表明,当引入隔行扫描后,涂料的纳米颗粒含量比常规喷射电沉积的高,所得的镀层表面更加均匀和光滑,通过隔行沉积,腐蚀电流密度下降到0.349 μA/cm2,镀层腐蚀性进一步增加。 WANG F X 在45 钢上利用磁场增强喷射电沉积制备了Ni-P-SiC 复合镀层[49],结果表明,在磁场增强喷射电沉积条件下制备的Ni-P-SiC 镀层表面是平坦的,且随着磁场强度的增加,复合镀层的显微硬度、耐磨性和耐蚀性进一步得到改善。JIANG W 等通过磁场诱导喷 射 电 沉 积 来 制 造Ni-Co-SiC 复 合 镀 层[50],如 图11 所示,磁场对电解质中的氢氧化学键产生延长影响,氢和氧之间的键合距离增加,有利于保持阴极表面的pH 值并减缓Ni-Co 的异常共沉积。高速射流会进一步增强磁场的影响,冲洗了由界面产生的气泡和杂质, 并使电场线的边界均匀,从而确保了纳米粒子在镀层中的均匀分散。

图11 嵌入复合镀层的纳米SiC 示意图

4 结束语

随着现代技术的不断发展,汽车业、航空业以及各种工业等领域对材料性能提出了越来越高的要求,单一金属镀层已经不能满足当今快速发展的需要。 由于纳米颗粒拥有许多独特的物理性能和化学性能,因此,纳米复合镀层的发展价值越来越高,且纳米复合镀层与单层金属镀层相比,性能上有很大的提高。 镍基纳米陶瓷复合镀层在市场上具有很大的应用前景,但传统的制备方式存在效率低、制备周期长以及陶瓷颗粒与镍离子沉积不均匀等缺陷,这极大地限制了镍基纳米陶瓷复合镀层的大规模应用。 增材制造技术具有制造灵活、自动化程度高、原料利用率高及成本低等特点,因此,把增材制造技术应用于镍基纳米陶瓷复合镀层的制备,将会大幅提高该复合镀层的制备效率。 采用超声电沉积技术、喷射电沉积技术和脉冲电沉积技术制备镍基纳米陶瓷复合镀层已进行了研究, 并且也有了一系列进展。 这些技术会提高镍基纳米陶瓷复合镀层产品的整体性能,减小Ni 晶粒的尺寸,使得镍基纳米陶瓷复合镀层表面形貌更加平整、组织结构更加致密,从而延长产品的使用寿命,具有良好的使用价值和经济效益,因此,增材制造技术应用于镍基纳米陶瓷复合镀层的制备将是今后研究的重点。