油田注水模拟系统设计

任永良 何树威 李 军 姜民政 高 胜 张瑞杰 王 妍

(东北石油大学机械科学与工程学院)

油田注水系统是油田能耗大户,其能耗一般占油田生产开发能耗的1/3以上[1]。 随着国内大部分油田开发进入中后期,注水量越来越大,注水管网也越来越复杂, 其调度管理难度也越来越大,仅凭原来的人工管理模式已经无法满足生产要求,为此,国内油田都开展了不同程度的计算机仿真及优化调度研究和应用[2]。 但计算机软件在油田注水生产应用中存在如下问题:

a. 误差问题。由于油田注水管网铺设年代久远,腐蚀、穿孔、堵塞现象严重[3],其实际物理参数与当初建设时的相差太大,不能也无法对其进行逐个测量确定真实参数,导致计算机模型与实际物理模型存在严重误差,使得后续的仿真、优化计算结果与实际不符[4]。

b. 计算机优化调度算法问题[5,6]。 常用的管网平差计算方法有很多种,每一种计算方法适用范围也不一样, 不同算法计算出的结果相差巨大,为此需要验证不同注水系统生产数据对应的平差计算方法,而这种验证是无法通过现场生产数据来实现的。

c. 注水生产状态的评估模型、参数估计的计算模型及其优化算法以及结果等均需要验证和修正[7,8]。

针对上述问题, 需要建立油田注水模拟装置,利用该装置,模拟不同管网拓扑结构、不同生产工艺及参数、不同水源布置及用户需求下的各种工况,验证各种仿真计算方法、状态估计方法和优化调度方案的可行性,还可以用来对管网真实参数进行反演求解[9~11]。

1 总体方案设计

油田注水系统主要由注水站、配水间、注水井和注水管网组成, 其中配水间不是必须的,在一般的分析计算中可直接由其所连的所有注水井数据代替。

图1所示为国内一典型复杂注水系统, 由十个注水站、 一千多口注水井及其连接管网组成,系统覆盖面积一百多平方千米。 其工作原理是由注水站中的泵将水源来水升压到一定值之后,经注水管网送到注水井或经由配水间送往各注水井,每口注水井注水量由地质部门确定,注水压力由所处地层条件确定。

图1 典型的复杂注水系统

注水系统的模拟,技术关键是:

a. 如何模拟不同地层压力和流量的注水井;

b. 管网沿程阻力损失模拟;

c. 弯头、三通、传感器接头及焊接接头等处产生的局部压力损失对模型的影响;

d. 位于不同地理位置的注水站模拟;

e. 不同拓扑结构管网的模拟。

针对上述关键问题,在模拟管网的每段管子上设置开关阀,通过不同阀的开关模拟不同拓扑结构的管网;采用液压系统中的溢流阀和调速阀结合来模拟不同地层压力和流量,若来水压力达不到溢流阀的开启压力,则该阀不打开;利用缩小管径且增大流速的方法来增大管网沿程阻力损失;通过单独实验确定弯头、三通及接头等处的局部阻力损失;采用5台带变频的离心泵模拟5个注水站,5台泵出口分别接在管网不同位置。 模拟注水系统水力原理如图2所示。

图2 模拟注水系统水力原理

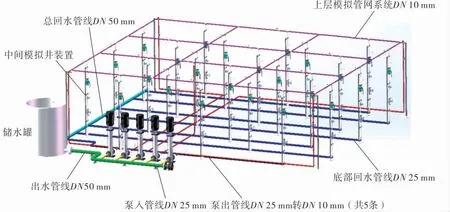

管网系统由3层组成,上层为模拟注水管网,下层为回水管网,中间是24口模拟注水井,5台变频离心泵出口接管网不同位置,设置泵和模拟井的压力、 流量参数来模拟注水站和地层压力、流量要求,控制各阀门的开闭来模拟不同拓扑结构的注水管网。 考虑安全及实验环境,整套系统设计压强不超过2 MPa。

2 参数设计及选型

2.1 模拟注水站

根据系统设计参数要求,模拟注水站(水源)选用5台轻型立式多级离心泵, 配备智能水泵变频器作为调节手段,电机功率2.2 kW,每台泵流量范围1.0~3.5 m3/h,出口扬程90~200 m,变频器变频范围10~50 Hz。 每台离心泵出口配置节流阀和流量计, 并在阀前阀后安装高精度压力传感器,其出口管线接模拟管网的不同位置。 上述配置能够保证每台泵在较高的压力、流量范围内可调,便于多种实验工况的模拟。

2.2 模拟管网设计

根据设计要求及实验室空间大小,确定上层模拟管网采用4×4环状井网结构, 为了增大沿程阻力损失,便于压力传感器克服误差监测出正确的压力值,采用管径DN10 mm的不锈钢管,每个方格管长均为3.3 m×3.3 m,整个上层管网占地9.9 m×9.9 m=98.01 m2。 在每段管子中间,安装一个开关球阀并在旁边接一个模拟注水井,整套模拟管网共有24口模拟井和24个开关阀, 如图3所示。 依靠每个开关阀的启闭,可以模拟枝状、环状和混合管网拓扑结构。 5台注水泵连在管网四角和中间位置,模拟不同地理位置的注水站。

图3 上层模拟注水管网

2.3 模拟注水井

模拟注水井是整套系统的关键,注水井正常生产时,地面高压水克服地层压力经注水井内配水机构注入地层,如果地面来水压力不够,则注不进去;若地面来水压力过高,超出地层需要压力,则需要靠调节井口阀门形成进口压损,保证注入压力不超过许用压力。 为了模拟地层压力,可以考虑采用液压系统中的溢流阀,设定溢流阀的开启压强,如果来水压力超过溢流阀的设定压强,则溢流阀开启,形成溢流通道,模拟将水注入地层; 如果来水压力达不到溢流阀设定压力,则溢流阀关闭, 模拟来水压力达不到地层注入压力,为欠注井。

图4为直动式溢流阀工作原理, 液体从来液口进入, 通过阀座上面的通道作用在阀芯右边,当其作用力大于作用在阀芯上的弹簧力时,阀芯被推向左边,阀口打开,液体从来液口流向溢流口,通过调压机构可以调整作用在阀芯上的弹簧力,从而调整阀口开启的压力。

图4 溢流阀工作原理

选择相应的不锈钢溢流阀作为模拟注水井的压力控制部件,选用节流阀作为模拟井配注量的调节机构,加上压力传感器和流量传感器即可构成模拟注水井,如图5所示。 整套系统共设24口模拟井,模拟井各部件之间用DN10 mm不锈钢管连接。

图5 模拟注水井

2.4 控制系统

控制系统主要控制泵的启闭、变频器的设置等,主要由硬件系统和组态控制软件组成。 硬件主要由配电柜及基于PLC和变频器的Modbus主从通信组成,通过对PLC编程实现变频器的启动、停止、故障检测和运行频率的设定,来满足所需的不同工况。 配电柜则实现安全布线,PLC与5台变频器通信的原理如图6所示,组态如图7所示。

图6 Modbus通信原理

图7 监控主界面

2.5 数据采集系统

数据采集系统主要对系统各处的压力、流量信号进行采集、传输和处理[10,11]。压力和流量传感器主要包括:24口模拟井各含1套压力和流量传感器,5台泵出口各包括1套压力和流量传感器。另外,为了测试泵出口阀的节流损失,在2台泵的出口阀后也安装了2支压力传感器, 整套系统包括31支压力传感器和29支流量传感器。 信号采集采用±0.01%FS的高精度传感器, 采用模数转换装置,将模拟信号转换成数字信号输出。输出信号分成两路:一路利用RS-485(232)通信口经3个集线器(每个集线器有20路输入端,1路输出端)到本地工控机,另一路经发射器转换成GPRS无线信号发射到远程移动终端。 部分采集装置如图8所示。

图8 数据采集装置(部分)

3 油田注水模拟系统的实现

油田注水模拟系统主要由上中下3层构成:上层为模拟管网,距离地面约1.2 m;中间层为由向下的24口模拟注水井组成; 最下层为回水管网。 5台高扬程离心泵将水罐的水增压至所需压力后送往上层模拟管网,然后经中间层的24口模拟井流到最下层的回水管网, 再返回到水罐。调整每口模拟井的溢流设定压力和节流阀开度,可以模拟不同地层压力和注水井的配注流量;通过上层管网各管段开关阀的启闭,模拟不同拓扑形状的管网结构;压力传感器和流量传感器将各种工况下的测量值返回工控机;通过各泵的电度表查看各泵的耗电量。 图9为系统三维设计图,图10为系统实物图。

图9 注水模拟装置三维图

图10 注水模拟系统实物

4 结束语

油田注水系统是一种非线性管网系统,对其进行优化调度一直是油田生产节能的重要方向。但无论是基于城市供水管网的仿真优化模型还是注水系统的计算模型,都未在油田注水生产中得到充分的实验和验证。 一方面由于无法准确获取实际运行的注水管网参数,也无法随意调整运行中的注水方案,对现有管网的拓扑结构进行变换,导致基于模型的注水管网仿真优化调度计算结果与实际相差很大却无法确定具体的原因,而且基于模型的注水优化调度方案很难得到有效验证,也不敢轻易应用到现场实际。 利用油田注水模拟系统,可以对复杂管网调度方案进行实验和对比, 可以对理论计算模型进行验证和修正,还可以对系统参数进行反演分析,这对油田生产节能具有重要意义。