核级阀门阀体壁厚优化设计与验证研究

谭 鑫 谭术洋 周 宁 王 磊 李 毅 艾 阳 苏 舒

(中国核动力研究设计院核反应堆系统设计技术重点实验室)

为满足反应堆一回路系统安全、可靠运行的要求,核动力装置用阀门的壁厚设计大都采用相对保守的设计准则,这使得核动力装置用阀门的重量和外形尺寸普遍偏大, 易导致制造成本增加,空间布置可行性降低。

目前,阀门设计相关规范和标准中均根据公称压力采用查表插值法确定阀门的最小壁厚,如GB/T 12224、ASME B16.34及RCCM等。 宋忠荣等研究了ASME B16.34对阀体壁厚的分析, 发现标准中阀体壁厚的计算仅与通径、压力有关,与阀体结构无关,同时为保证阀体强度和刚度,引入了1.5倍安全系数[1]。 唐先明认为ASME B16.34阀体壁厚过于保守,不利于节省成本[2]。孙丰位等研究发现阀体壁厚越大,径向力、周向力沿壁厚方向的非均匀化分布越明显,同时高温下球阀壁厚的增加会使热应力迅速增加、削弱阀体强度[3]。谢匡对比分析了旁路阀壁厚设计标准,得出高温高压阀门壁厚设计采用ASME B16.34极为保守,采用NB/T 47044及EN 12516更为合理和经济[4]。 卓威君认为现行中低压铜合金阀门壁厚设计存在缺失,结合壁厚设计公式和抗拉、抗扭测试校核的设计方法能有效解决该问题[5]。

由此可见,现行标准和阀门制造厂在阀门阀体壁厚设计(尤其针对高温高压阀门)时存在安全裕量过大,适应性不高的情况。 针对核动力系统对设备小型化、轻量化的要求,笔者在不突破现行规范的前提下开展基于薄壁圆筒理论的阀门阀体壁厚设计方法研究, 并以高温高压Y型电磁阀阀体为例, 开展承压性能分析和试验研究,验证该方法的可行性,为核动力系统阀门的轻量化设计提供依据。

1 阀门阀体壁厚设计方法

1.1 阀门阀体壁厚设计方法分类

1.1.1 基于标准规范的阀门壁厚设计方法

基于标准规范的阀门壁厚设计方法有两种,一是根据阀门设计压力、 温度确定压力等级,结合阀门流道最小内径,查表插值确定阀门的最小壁厚;二是根据阀门设计压力、温度确定压力等级,利用壁厚与内径的经验公式确定阀门的最小壁厚。 一般而言,查表插值法确定的阀门壁厚较经验公式法裕量更大。

1.1.2 基于厚壁圆筒理论的阀门壁厚设计方法

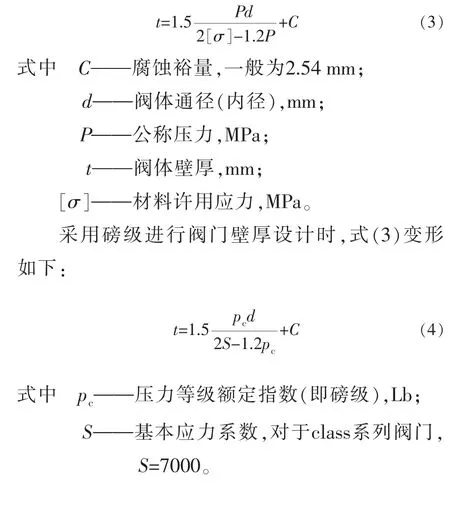

厚壁圆筒理论的准则是保证阀体内壁(即应力最大)处应力不超过材料的许用应力。 基于厚壁圆筒理论的应力分析认为应力最大处位于阀体内壁上,随着内压增大最先达到屈服点,因此阀体内壁应满足第四强度理论要求。 通过对第四强度理论进行变形,并考虑介质腐蚀等因素形成基于厚壁圆筒理论的阀门壁厚设计方法,即:

1.1.3 基于薄壁圆筒理论的阀门壁厚设计方法

薄壁圆筒理论的准则是保证阀体沿壁厚的平均应力(即膜应力)不超过材料的许用应力。 基于薄壁圆筒理论的应力分析认为阀门阀体壁厚的周向应力应小于材料的许用应力。 考虑阀体的实际形状、 阀体材料性能及介质腐蚀等因素,形成基于薄壁圆筒理论的阀门壁厚设计公式,即:

据调研, 以上3种壁厚设计方法均来源于对压力容器壁厚设计理论的修正。 但基于标准规范的阀门壁厚设计方法存在安全裕量设计过大的问题;相较于基于薄壁圆筒理论的阀门壁厚设计方法而言,基于厚壁圆筒理论的阀门壁厚设计方法以最大应力处的应力为基础开展壁厚设计,其材料许用应力的安全系数选取也更加保守,因此其壁厚设计结果的安全裕量较大。

当前, 国内阀门厂家均采用厚壁圆筒理论、遵照RCCM给定的材料采用磅级进行核级阀门壁厚设计, 对于RCCM未给定材料采用强度近似材料的磅级,故现行阀门阀体最小壁厚设计存在较大的安全裕量。 因此,通过以上分析认为基于薄壁圆筒理论的阀门壁厚设计方法能达到壁厚减薄的效果。 但磅级对阀门阀体厚度影响较大,为了准确计算不同材料的磅级,还需要开展材料磅级研究。

1.2 磅级计算研究

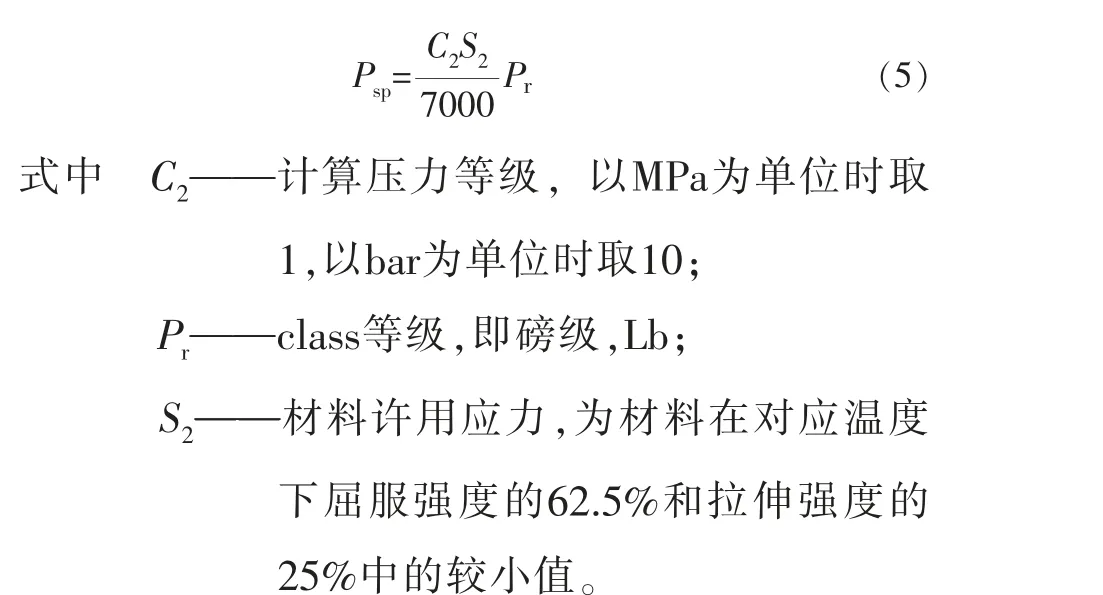

磅级(压力等级额定指数)决定了该种材料阀门在对应温度下的最大允许工作压力, 即温度-压力额定值Psp:

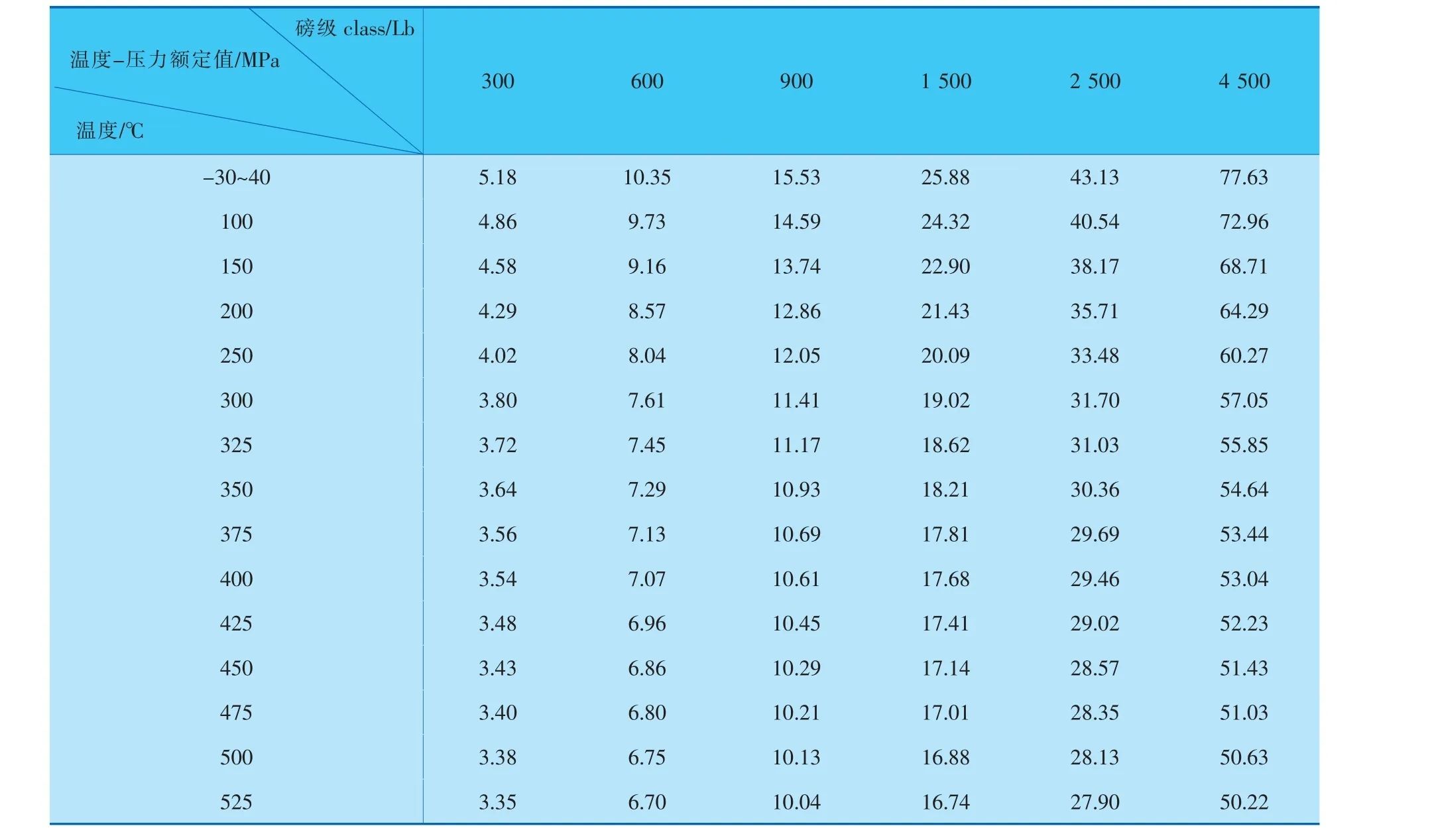

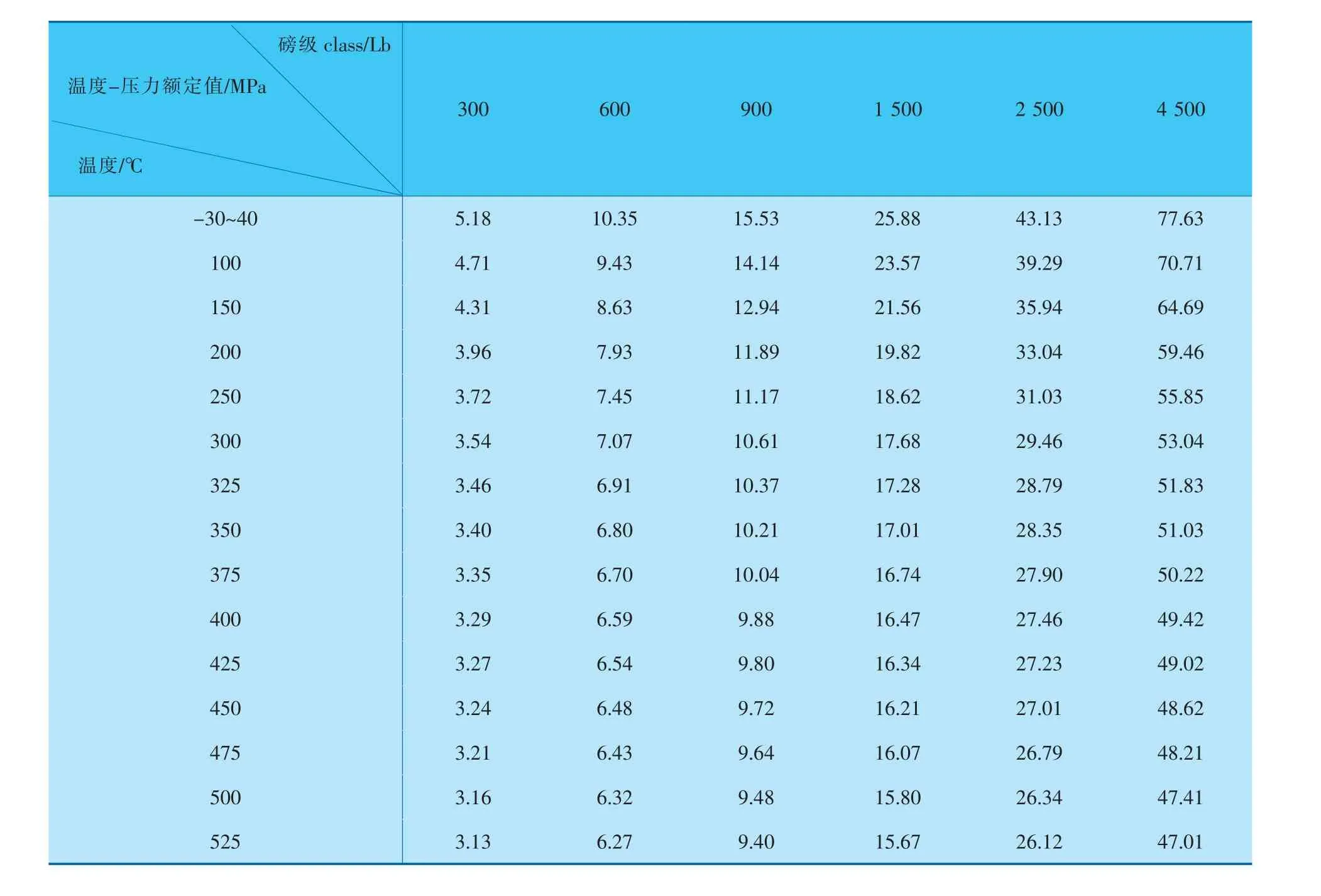

笔者基于特殊压力级计算获得不同材料、不同磅级条件下的温度-压力额定值(式(5))并形成表格, 为不同材料在不同设计压力下磅级的确定提供思路。 基于式(5)开展了高温高压阀门常用材料 (321奥氏体不锈钢与316奥氏体不锈钢)的温度-压力额定值计算,结果列于表1、2。 图1所示为两种材料温度-压力额定值计算结果对比。

图1 温度-压力额定值计算结果对比

表1 321奥氏体不锈钢温度-压力额定值计算结果

表2 316奥氏体不锈钢温度-压力额定值计算结果

由图1可知,相同温度下,两种材料工作压力均随磅级的增加而增加;相同磅级下,两种材料工作压力均随温度的升高呈下降趋势,且磅级越高,这种趋势越明显;常温下相同磅级的两种材料的最大允许工作压力基本相同,但随着温度的升高,321奥氏体不锈钢的最大允许工作压力大于316奥氏体不锈钢,若遵照316奥氏体不锈钢确定321奥氏体不锈钢的磅值,高温高压用321奥氏体不锈钢阀门阀体壁厚设计值将会偏大。 因此,基于笔者提出的磅级计算方法,结合薄壁圆筒理论确定阀体壁厚的设计方法更为合理。

1.3 阀体壁厚设计实例

为验证阀体壁厚设计方法具有减薄效果,笔者选取高温、高压(设计压力17.2 MPa,设计温度350 ℃)Y型电磁阀阀体(图2)开展依据薄壁圆筒理论的阀体壁厚设计, 并与厚壁圆筒理论计算值和电磁阀所采用RCCM规范的原设计方案进行对比。 该阀门阀体为异形结构,且在承压和承受外载荷条件下的应力和变形状态相对复杂, 因此选取该阀门进行阀体壁厚设计具有一定代表性。

图2 电磁阀结构示意图

电磁阀阀体采用0Cr18Ni10Ti不锈钢 (321奥氏体不锈钢)材料,其直径为DN80 mm。 基于表1的计算结果, 采用插值法确定该材料在对应压力、温度下的磅级,并依据式(4)开展了阀门最小壁厚设计计算。 该方法的设计结果与厚壁圆筒理论计算结果(式(1))、标准规范计算结果对比见表3。

表3 Y型阀体壁厚设计结果

对比表3中的计算结果可知, 基于厚壁圆筒理论和标准规范确定的阀体壁厚相对薄壁圆筒理论来说偏保守,存在较大的安全裕量。

综上所述, 在不突破现行规范的前提下,基于磅级计算的薄壁圆筒阀体壁厚设计方法可以实现壁厚减薄。

2 阀体承压性能分析

2.1 计算模型与评定工况

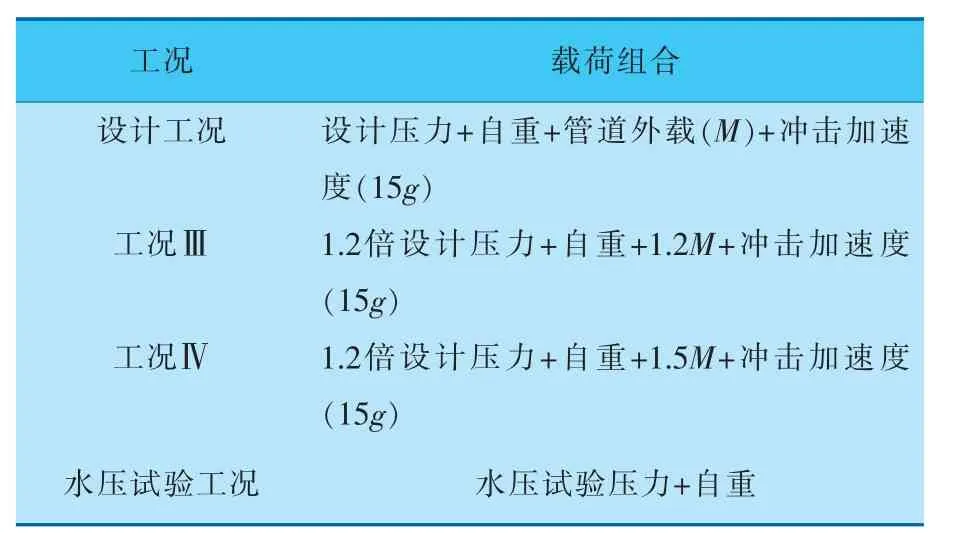

为验证壁厚减薄后的阀门可行性,采用有限元分析方法对所设计的电磁阀开展了阀体承压性能分析。 因只针对阀体、法兰及阀套等承压部件,故建立模型时未考虑螺母等部件,且将电磁驱动头简化为一个质量点,分析模型如图3所示,其中阀体材料、法兰及阀套材料、螺柱材料的材料属性见表4。 应力分析考虑了多载荷、多工况,评定准则根据RCCM的相关规定执行。 载荷包括自重、设计压力、冲击加速度(15g,分别施加于x、y、z方向)、内压力P、管道外载M及水压试验压力(42 MPa)。 4种工况下的载荷组合见表5。

图3 电磁阀计算模型示意图

表4 Y型阀体材料属性

表5 计算工况载荷组合

2.2 承压性能分析结果与讨论

2.2.1 阀体应力分析

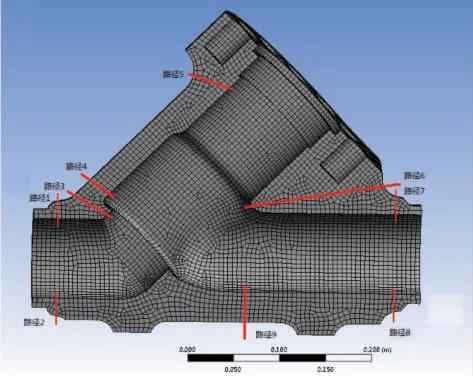

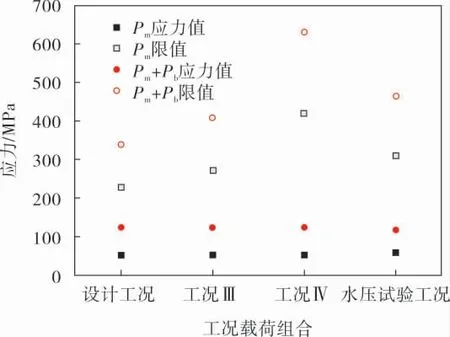

在阀体应力较大位置取9个应力评价路径(图4),应力计算结果表明,4种工况下,应力最大值出现在应力评价路径1和2的位置(阀门进口位置),其与限值的关系如图5所示。由于阀体进口处存在几何形状突变,且受温度、压力变化引起局部载荷等多种因素的影响, 因此在阀体进口处出现了局部应力集中,虽然强度裕量较小,减薄后的阀体仍然满足4种工况对阀体的强度要求。 图5表明设计工况下的应力值与限值接近,其余3种工况均具有较大强度裕量,但总体而言4种工况下的最大应力评价路径的应力值均小于限值, 这表明减薄壁厚的阀门阀体承压能力满足设计准则要求。

图4 阀体应力评定路径

图5 计算工况下阀体应力值与限值关系

2.2.2 法兰应力分析

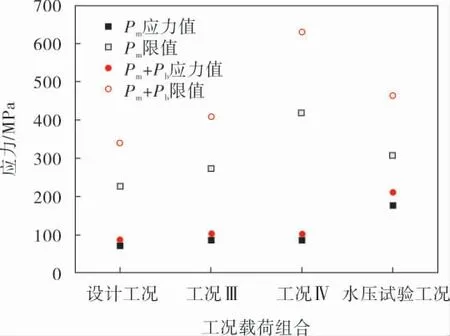

在法兰应力较大位置取5个应力评价路径(图6), 应力计算结果表明,4种工况下应力最大值出现在应力评价路径4(法兰开孔处),应力最大值与限值关系如图7所示。 法兰开孔处因结构连续性被破坏而产生了较高集中应力,同时还因厚度减薄而降低了强度,因此具有较大应力。 图7表明4种工况下最大应力评价路径的应力值均小于限值, 法兰开孔处的应力存在较大强度裕量,即最大应力处的实际厚度也远大于法兰强度所需厚度。 这表明减薄壁厚的法兰仍具有较大安全裕量。

图6 法兰应力评定路径

图7 计算工况下法兰应力值与限值关系

2.2.3 阀套应力分析

在阀套应力较大位置取6个应力评价路径(图8), 应力计算结果表明,4种工况下应力最大值出现在应力评价路径3(6),即阀套最大应力出现在支座结构不连续处,这是由于支座的约束反力对阀套筒体产生了局部应力。 图7为阀套应力最大值与限值关系, 其计算结果与法兰基本一致,即阀套限值远大于应力计算最大值,当前壁厚下的阀套仍存在较大强度裕量,满足最大应力处的强度要求。

图8 阀套应力评定路径

图9 计算工况下阀套应力值与限值关系

以上结果表明, 采用薄壁圆筒理论与温度-压力额定值相结合的阀体壁厚设计方法合理可行,能达到高温高压阀门小型化、轻量化的目的。

3 阀体水压强度试验验证

为进一步验证阀体壁厚设计方案的合理性,采用1.5倍常温下额定压力(36.68 MPa)对电磁阀样机开展了水压强度试验, 测试了进口管段内孔、出口管段内孔、阀座密封面、阀体颈部内孔的应变情况。 结果表明阀体的最大应变试验压力为36.45 MPa,最大应变位置为阀体颈部,阀体存在永久变形部位,这说明电磁阀水压强度试验的最高限制与1.5倍的常温下最大允许工作压力 (即36.68 MPa)基本一致,阀体壁厚设计方法满足强度要求。 随后进行了水压密封试验,试验过程中阀体与阀盖的连接处无渗漏、阀座密封处的泄漏率满足要求,这一结果表明高压下阀体的变形不影响阀座密封性能。

4 结论

4.1 通过计算获得了不同温度和磅级下材料的温度-压力额定值并形成表格, 由此基于查表插值法确定给定温度和压力下阀体材料磅级,解决RCCM材料磅级提供不全的问题。

4.2 以高温高压Y型电磁阀阀体为例,采用基于磅级计算的薄壁圆筒阀体壁厚设计方法计算了阀体壁厚,与基于标准规范和厚壁圆筒理论的阀体壁厚设计方法相比,壁厚减薄效果明显。

4.3 采用有限元分析方法对壁厚减薄后电磁阀阀体典型位置开展了承压性能分析,并通过水压强度试验验证了阀体承压和阀门动作、密封等性能。 结果表明,阀体、法兰、阀套等承压部件强度满足要求,阀体壁厚设计合理。