管壳式换热器强化传热及 用火传递研究进展

成庆林 王晓娜 杨金威 孙 巍 李治东

(1. 东北石油大学提高油气采收率教育部重点实验室;2. 中油国际管道公司)

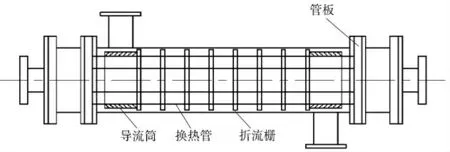

换热器是实现热量交换,将高温流体热量传给低温流体的设备,在石油化工、能源动力及核能等工业领域普遍使用。 换热器类型繁多,其中管壳式换热器具有成本低、适应性强、操作弹性大及承压能力强等诸多优点, 且适用于高温、高压、高流量的场合,故在工业中应用最广泛。 换热器在石油化工生产中投资可达30%以上,在“碳中和”、“碳达峰”的背景下,提高换热器的换热效率意义重大[1,2]。

随着CFD软件的兴起, 近年来国内外学者对换热器的研究不再拘泥于实验方法, 大多基于CFD软件对管壳式换热器展开数值模拟。 为提升管壳式换热器的性能,解决存在流动死区、漏流等问题,国内外学者致力于对强化传热技术的研究。 另有一些学者从能质角度出发,对换热器展开火用传递研究,给出了火用传递性能相关参数的定义和计算公式, 用于评价换热器的换热性能,其评价结果对换热器的优化和改进具有重要参考意义。 笔者基于相关文献,整理分析近年来管壳式换热器强化传热技术及其火用传递特性,结合研究现状提出了管壳式换热器未来的研究方向。

1 管壳式换热器强化传热技术进展

由传热方程Q=KAΔtm可知, 想要达到强化传热的效果有3个途径, 分别是提高总传热系数K、增大换热面积A和增大换热介质的温差Δtm。 为此,国内外学者采用不同的方法对换热器性能进行优化。

1.1 管程强化传热技术

管程强化传热主要通过异型管来实现,如在管束内外表面轧制螺旋槽纹、在管束内外侧增设翅片等。 此外,改变换热管束的布管方式也能够达到强化换热的效果。

1.1.1 螺旋槽纹管

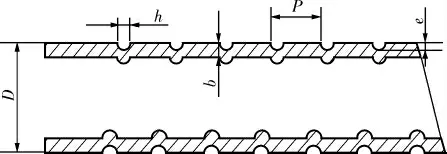

单头螺旋槽纹管结构图如图1所示, 其强化传热机理主要是扰流作用和降低边界层的热阻。

图1 单头螺旋槽纹管结构图

通过对大量文献的调研发现,国外对于螺旋槽纹管的研究开始得较早, 美国BW公司早在1956年就已经获得了试验的成功[3]。 我国学者针对螺旋槽纹管的数值模拟研究是在1995年由北京化工大学张政和张建文发起的,他们将三维复杂流动和传热问题转化为了二维问题[4]。 KO T H给出了不同设计参数组合下螺旋管的最佳曲率比[5]。 MOHAMMED H A和NARREIN K采用数值模拟的方法,证明了减小螺旋半径、增大内径和减小环空直径均可提高螺旋管换热器的换热速率[6]。 崔海亭和赵欣在文献[4]的基础上,采用螺旋坐标变换法, 利用CFD软件数值模拟得到了螺旋槽纹管内的流动和换热情况,进一步说明了螺旋坐标变换法的合理性,也说明了利用有限差分法分析螺旋槽纹管这种具有复杂的边界形状的壁区不够精确,应该采用有限元法、有限分析法等[7]。

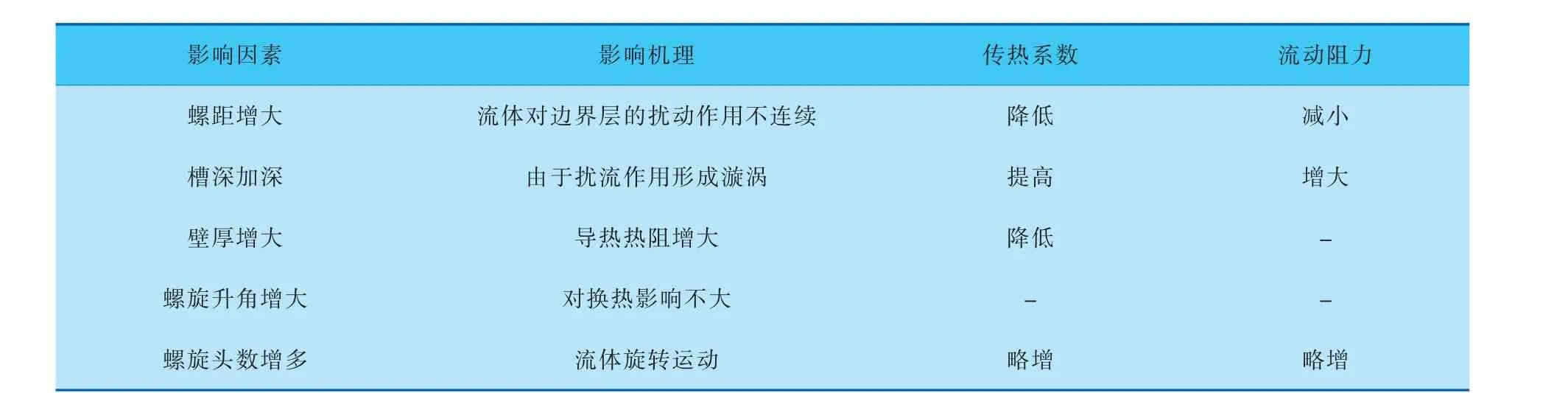

刘超采用数值模拟的方法得到了相关几何参数对螺旋槽纹管换热性能的影响(表1),由表1可见,螺旋升角和螺旋头数对螺旋槽纹管换热性能的影响较小[8]。因此,在设计和应用螺旋槽纹管换热器时,应主要考虑螺距、槽深及壁厚等因素的影响,使螺旋槽纹管换热器的传热系数和流动阻力均满足需求。

表1 相关几何参数对螺旋槽纹管换热器换热性能的影响

通过对螺旋槽纹管发展现状的分析可以看出,目前,强化传热研究在理论、实验、数值模拟方面均已达到了较高水平。 进一步优化螺旋槽纹管的几何尺寸,得出螺旋槽纹管换热器在不同工况下能量传递规律的关联式将是今后主要的研究方向。

1.1.2 内、外翅片管

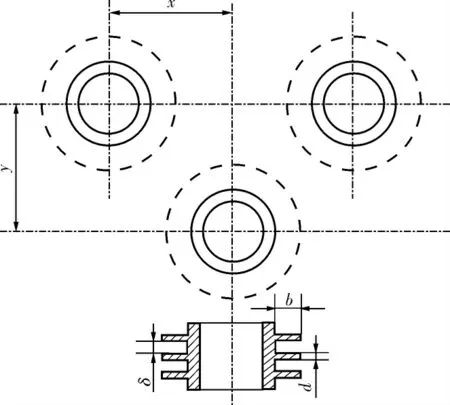

翅片管最早在20 世纪70 年代由美国人提出, 经后人大量研究完善演变成了一种换热元件。 翅片管能够提高换热效率的原因是其与普通的光管换热器相比,换热面积有所增加,且能起到一定的扰流作用, 在翅片上开设扰流孔可进一步提高换热效率。 翅片管基本结构示意图如图2所示。

图2 翅片管换热器中翅片管基本结构示意图

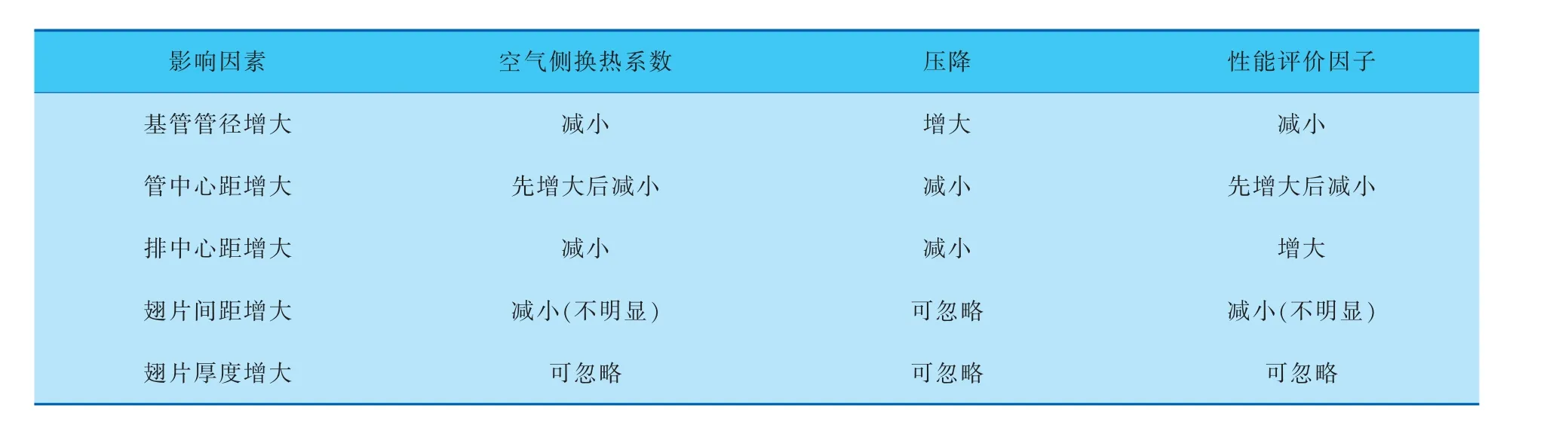

在以往的研究中,大部分学者都忽略了片管式换热器空气侧风速不均匀性的影响,吕如兵应用Fluent软件得出了V形翅片管式换热器空气侧空气速度的不均匀分布情况,发现空气在换热器内部的一些区域形成了涡流, 这些发现对于V形翅片管式换热器的强化换热提供了指导依据[9]。秦力峰分析了基管直径、管中心距、排中心距、翅片间距和翅片厚度5个影响因素对翅片管换热器的影响[10],具体见表2。

表2 主要影响因素对翅片管换热器换热性能影响情况对比

由表2可知,选择较小的翅片管直径、合适的管中心距离、适当增加排中心距离、较小的翅片间距,可有效提高换热器性能,且从节约材料成本的角度考虑,选择较小的翅片厚度较为合适。

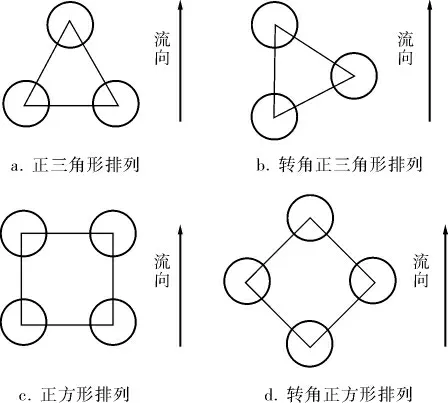

1.1.3 改变换热管束的布管方式

不仅换热管束的尺寸大小和几何形状对其换热效果有影响,其排列方式对传热也有较大影响。 一般换热器管束有4种排列方式,分别为正三角形排列、转角正三角形排列、正方形排列和转角正方形排列(图3)。 孙立勇通过数值模拟上述4种不同排列方式的换热管束发现:正三角形排列结构紧凑,传热面积大,冷热流体通过管壁能够充分换热,但是由于这种紧凑的结构使得壳程流体流动空间相对较小,流动阻力增大,在4种排列方式中压降最大;转角正三角形的排列方式相对整齐,形成了顺排管束,降低流体流动阻力,故压降较小, 但是换热效果不如正三角形排列管束,因为来流与前端管束换热后到达后端管束时温度梯度有所降低,且换热面积没有正三角形排列大;正方形排列管束排列整齐,换热面积小,所以换热效果较差,但是流体流动阻力小,压降较低;转角正方形排列呈45°间隔式,冷热流体换热效果与正方形排列相比有所增强[11]。

图3 换热管束排列方式

1.2 壳程强化传热技术

传统管壳式换热器的支撑结构多为单弓形折流板,其结构简单,制造方便。 但壳程流场为“Z”字形,是典型的横向流流场,该流场存在沿程压降大、流动死区大、传热效率低及结垢严重等问题。 为此众多学者对支撑结构提出了许多改进方法。

1.2.1 折流板

折流板一方面作用是支撑换热器换热管束,另一方面作用是增加壳程流体的流速和湍流强度,进而提高传热系数。 叶萌发现在相同压降下,折流板开孔后换热器总传热系数增大,且采用实验与数值模拟两种方法证明了折流板开口可以达到强化传热的目的[12]。 AMBEKAR A S等对管壳式换热器进行了单、双、三、螺旋、花a型和花b型折流板结构的CFD模拟研究, 证明花型折流板是最有效的折流板,且花b型折流板比花a型更有效, 因为其将压降降低到与花a型折流板相同程度时,具有更好的换热性能[13]。 花a型和花b型折流板结构图如图4所示。

图4 折流板结构图

折流板换热器的强化换热技术日益完善,新型折流板换热器的提出主要是基于增大壳程流体湍流强度、提高对流换热系数和增大换热面积来提出的。 许伟峰提出一种变角度四分螺旋折流板结构,变角度结构体现在壳程进口段螺旋折流板第1个螺旋周期的螺旋角上, 这种新型结构有效解决了原本相邻折流板搭接的不连续和三角区漏流现象, 并使流体在壳程的湍流强度增强,强化了换热器的壳程换热[14]。 MAAKOUL A E等采用数值模型计算比较了节段折流板、螺旋折流板和三叶孔折流板这3种不同折流板类型的管壳式换热器的热工水力性能,发现螺旋折流板的速度分布比节段式和三叶孔折流板更均匀,这将减少壳体内部的死区和流体再循环区域,且与传统的分段折流板相比,使用螺旋折流板能够在传热和压降特性之间提供良好的平衡[15]。 郑志阳提出了一种滴形管类梯形倾斜折流板换热器,其换热机理是提高了壳程流体对流换热强度,较弓形折流板换热器和帘式折流片换热器的对流换热系数提高10%左右, 并且这种新型结构改善了流体速度与温度梯度的协同性[16]。 王志鹏提出的新型垂直式斜折流片管壳式换热器,其换热机理主要是增大了换热面积[17]。 当流体流经这种换热器的折流片时会形成倾斜流动,流体斜向与换热管束接触,不仅使换热面积增大,且无明显流动死区。

1.2.2 百叶板

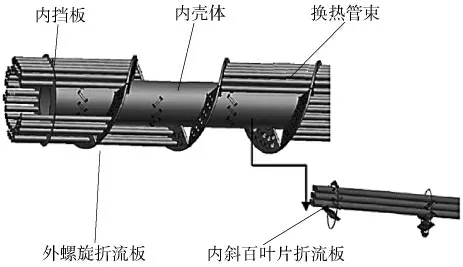

增设百叶结构主要是为了解决传统弓形折流板换热器壳程压降大和存在流动死区的问题。许晓红提出双壳程外螺旋内斜百叶片管壳式换热器(图5),其外壳程采用螺旋折流板,流体呈螺旋流动斜向冲刷管束,扰流作用加强,传热得到强化。 内壳程采用斜百叶片折流板,起到导流作用,能够减小压降损失。 在相同质量流量、单位压降下,这种双壳程换热器传热系数比传统弓形折流板管壳式换热器平均提高24.4%[18]。

图5 双壳程外螺旋内斜百叶片管壳式换热器结构图

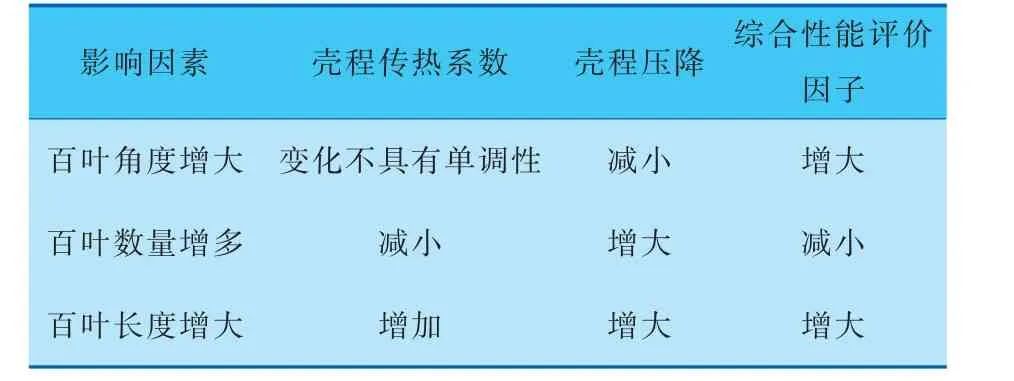

张媛媛提出了一种内嵌百叶板结构换热器(图6)[19],该种内嵌百叶板结构使壳侧流体由“Z”字形流动转变为了“Z”字形流动与圆弧形流动共存的形式, 流动死区与回流区面积有所减小,与弓形折流板换热器相比,在同等流速时壳程流体压降大幅降低,并且传热系数略微增大。 内嵌百叶板结构换热器的各几何参数对其流动与传热性能的影响见表3。

图6 内嵌百叶板换热器内部结构模型图

表3 主要几何参数对内嵌百叶板换热器换热性能的影响对比

百叶角度指的是百叶片与折流板径向夹角,百叶角度的改变主要影响的是壳程压降,随着百叶角度的增大, 相邻百叶片间流体流通面积增大,进而达到降低壳程压降的效果。 百叶数量增多减小了流体通过百叶区的流通面积,使折流板两侧的速度梯度增大,壳侧流体会在折流板背风侧形成滞留区,降低热量传递效果,同时壳程压降也有所增大。 增大百叶长度,使流体在折流板迎风侧与背风侧的高差增大,流体在流经百叶片后位能转化为动能,对换热管束的冲刷作用有所增强,进而增强了对流换热效果。

1.2.3 折流杆

折流杆支撑结构使流体纵向冲刷管束,增大了有效换热面积,降低了壳程压降,同时也减少了流动死区。 折流杆式支撑是美国菲利普公司率先研发的,我国对于纵流壳程换热器的研究在20世纪90年代才刚刚开始。 折流杆换热器结构示意图如图7所示。

图7 折流杆换热器结构示意图

董其伍等通过理论探讨和实验研究发现纵流壳程换热器的传热性能比折流板换热器好[20]。马雷等在折流杆换热器的结构上做出了改变,设计了一种新型的变截面折流杆式换热器,在降低换热流体流动阻力的同时换热综合性能最多提高13%~14%[21]。胡崇举将方形布管折流杆换热器分成X、C、E3个流路来研究传热与流动特性,利用Fluent进行三维数值模拟,并通过Matlab多元线性拟合得到了阻力准数关系式[22]。 陈洋卫对折流杆换热器25、38、76 mm的3种折流栅间距进行数值模拟对比分析, 发现间距为38 mm时换热器具综合性能最佳[23]。 王新婷旨在通过增加壳程流速和流程长度来大幅增强折流杆换热器的壳程性能,提出了一种采用圆筒分程的双壳程折流杆换热器[24]。

壳程流体性能受管束结构和支撑结构两个因素的影响。 表4为不同管束支撑结构性能的对比,可见螺旋冲刷管束和纵向冲刷管束可提升传热效率。 通过以上调研发现,新型管束与类梯形倾斜折流板、内嵌百叶板及折流杆支撑结构的组合对壳程流体的协同导流作用效果较好,不仅能强化传热,还能减小流体流动阻力。

表4 不同管束支撑结构性能的对比

1.3 换热介质强化传热技术

伴随着纳米技术的蓬勃发展,纳米流体——一些含有金属和非金属纳米颗粒的胶体问世。 纳米流体之所以能够强化换热是因为其纳米级别尺寸的颗粒均匀分散,稳定悬浮在基液中,使其具有较高的导热系数。 DUANGTHONGSUK W和WONGWISES S研究了双管换热器中用TiO2-水纳米流体作为换热介质后的传热和压降特性,证明了在特定实验条件下,使用TiO2-水纳米流体可提高换热器换热性能, 对流换热系数增加了6%~11%[25]。HASHEMI S M和AKHAVAN-BEHABADI M A采用实验方法研究了恒热流密度下水平螺旋管内纳米流体的换热和压降特性,证明纳米流体替代基液虽提高了传热系数,但管的曲率也会导致压降增强[26]。 MAHIAN O等在一篇关于纳米流体熵产的综述中指出, 低浓度的铜-水纳米流体对壳管内的总熵产生几乎没有影响,且使用纳米流体可以减少层流状态下圆管内的熵产,因为它们可以在流动中分配热量,从而降低局部温度梯度,而局部温度梯度在纳米流体流动的熵产中对摩擦损失起主导作用[27]。根据KUMAR P C M等的研究,在螺旋管中使用纳米流体可以在管道中产生更强的二次流动[28]。 第二流可以使纳米颗粒适当混合,同时避免颗粒浓度增加,从而提高传热速率和压降。 JAFARZAD A和HEYHAT M M通过实验研究垂直双管换热器环形空间内气泡和纳米流体二者组合的强化传热性能,分析了它们对能量、压降和火用效率的影响,并采用基于人工神经网络-遗传算法的双目标优化方法, 在考虑火用损失的同时,确定确保强化传热的最佳设计参数集。 结果表明:组合方法将换热器的能量交换效率提高了26.5%~92.5%[29]。 张文博在研究中指出CuO水基纳米流体比SiO2、ZnO水基纳米流体的强化传热效果好,且强化传热强度随着纳米流体体积浓度的增大而增大[30]。

通过以上调研分析可知,纳米流体的强化传热技术应用前景非常广阔,越来越多的学者投入到了对纳米流体的研究中。 使用纳米流体代替传统换热介质虽然可以提升管壳式换热器的换热效率,但是也将面临一些技术难题:纳米流体制备工艺的改进、保证纳米流体与换热器壁面不发生化学反应的前提下换热器材料的选择以及湍流状态下纳米流体的换热特性等。

2 管壳式换热器火用传递特性研究现状

火用的本质即为热力学第二定律所涵盖的“能质” 概念,1956年,RANT提出新的名词“Exergie” 来描述有效能。 1957年这一名词传入我国,王守泰和夏彦儒教授将“Exergie”译为热力学参数“火用”。 1985年SOMA J首次建立了火用传递方程。 1993年项新耀首次提出有关工程传递的基本概念。 换热设备是能量传递和转换的基础,其换热过程是典型的不可逆过程, 换热器冷热流在热量交换过程中火用的转换和传递有独特的规律, 对于换热器的合理设计和节能优化是非常重要的。

虽然大多数换热器都从能量问题进行优化,但从能质角度对换热器进行优化的却很少。 换句话说,人们已经提出了许多方法和关联方法来评价换热器的传热效率,但对于大多数换热器的火用特性几乎没有可用的关联式。 因此,需要进一步研究其可用性和不可逆性概念。 POURHEDAYAT S等对壳程和管程分别使用影响火用损失的各种参数进行敏感性分析,建立计算螺旋管流动的无量纲火用损失的关联式[31]。

袁晓凤在2007年首次提出了换热器的传火用有效度、局部和平均传火用系数及传火用单元数等概念和计算公式,其中传火用单元数意味着换热器传热面积的大小,可使用这一参数对换热器的传热效果进行分析[32]。 传火用系数是一个同时考虑传热和流阻的可用系数, 可用来计算能质的损失,并对换热器的传热性能优化有指导意义。 文中还分析了污垢对换热器火用传递过程的影响,污垢的存在对换热器传热性能有两方面影响,一是增大了换热热阻,降低换热器的传热能力;二是增大了流体流动阻力,使压降增大。 这为分析污垢对能量传递过程的影响提供了一个新的方向,也为换热器的优化设计提供了理论指导。

耿士敏通过建立数学模型得到了换热器的温度分布, 进行传递计算后得到了火用传递系数,再通过分析各因素对火用传递系数的影响,得到了一些提高换热器的换热性能的方法(表5),为优化换热器性能提出了指导性的意见[33]。

表5 提高换热器换热性能的方法

POURHEDAYAT S等通过实验研究了螺旋管式管壳换热器中流体、热力学参数和几何参数对火用特性的影响[31]。发现火用损失随管壳侧流量的增加而增加,无量纲火用损失随流量的增加而增加或减少,这取决于Cmin=Min{Ch=m·hcph,Cc=m·ccpc},即冷流体升温1 ℃或热流体降温1 ℃所需最小热量。二者均随螺旋管侧入口温度的升高和壳侧入口温度的降低而增大。 孙鑫采用多场耦合的方法,将流场、温度场计算结果代入到换热器结构计算中[34]。 针对这一想法,可以采用多场耦合的方法,展开对换热器火用传递过程的研究,深度分析多场耦合作用下换热器火用传递特性。

3 管壳式换热器研究发展趋势

管壳式换热器的管程强化传热主要通过异型管来实现,其主要发展特点是增加管程的换热面积,或在靠近壁面的部分换热流体受异型管的引导形成局部二次流, 增强流体的湍流强度,进而达到强化管侧传热的目的。 而对于壳程强化传热技术的发展,主要呈现两个方面的特点:一是使壳程内流体流动由横向变为纵向, 减小压降,增大换热面积;二是支撑结构向着低流阻、低投资、方便制造的方向发展。 此外,纳米流体近些年应用广泛, 用来替代基液可提高传热系数和压降, 因此应该增加对纳米流体强化传热的研究。对于今后管壳式换热器强化传热技术的发展的方向,可以考虑高效传热效果的异型管束、高传热系数的纳米流体、低流阻和高效传热的壳程支撑结构三者相结合的复合强化传热技术。

目前,对管壳式换热器进行火用传递的研究少之又少,笔者认为未来管壳式换热器火用传递的研究可以从以下三方面展开:

a. 利用数值模拟软件得到相应的温度、压力场分布后,计算不同影响因素变化条件下各环节间的火用传递有效度和平均火用传递系数,对于强化管壳式换热器传热效率有一定的指导作用。

b. 多场耦合作用下管壳式换热器的火用传递研究,如温度场与压力场的耦合作用。 运用非平衡态热力学有关理论和方法,建立耦合作用下管壳式换热器火用传递唯象方程。

c. 结合唯象方程,从火用阻角度研究调节和控制火用传递过程的有效机制,揭示不同形式火用之间转换、传递的动力学机理。

4 结束语

换热器特别是管壳式换热器在石油化工领域应用广泛。 增强管壳式换热器的换热效果对国家节能减排政策和“碳达峰”、“碳中和”的目标具有重要意义。 随着强化传热理论的不断发展,越来越多的新型高效换热器被提出,笔者通过对管程、 壳程和换热介质3个方面强化换热技术的发展进行分析,总结了强化传热特点,并提出了未来的管壳式换热器将会朝着高效传热效果的异型管束、高传热系数的纳米流体、低流阻和高效传热的壳程支撑结构三者相结合的复合强化传热技术发展方向。 而对于管壳式换热器火用传递的研究是关键的一步,运用非平衡态热力学有关理论和方法,研究多场耦合作用下管壳式换热器的火用传递的特点,从能质角度分析其在传热过程中的薄弱之处并加以改进,对换热器强化传热技术有一定的指导作用。