电流型高频逆变电路的研究

徐 微,李守智,李波波,杨文强,张艳肖

(1.西安交通大学城市学院电气与信息工程系,陕西西安 710018;2.西安理工大学电气工程学院,陕西西安 710048;3.西安增材制造国家研究院有限公司,陕西西安 710075)

高频感应加热电源在小型工件表面热处理、超小型工件的加工和焊接、工业密封、硅单晶区熔提纯等领域有着广泛用途[1-4]。当前世界上以美国为代表的西方国家及日本等亚洲国家的感应加热技术处于先进水平,我国的感应加热技术起步较晚,相比于国外的发展,还存在一段很长的距离[5]。

高频感应加热电源的负载谐振频率和开关频率很高,使得电路中存在杂散电感和分布电容,增加了电路调试难度,同时开关损耗限制了频率的进一步提高[6-8]。目前,实现高频化的方式有提高功率器件的开关频率、倍频电路桥臂采用多管并联分时工作、多桥并联交错分时工作等[9]。其中,电路桥臂采用多管并联分时工作的方式可实现多倍频的电路工作频率,颇受人们的关注[10]。但该方式需要设置开关死区时间、防止桥路直通,从而限制了电路工作频率的提高[11]。多桥并联交错分时工作,该电路不受开关管死区时间的制约,实现了多倍频的电路工作频率[12],但是由于器件逻辑延迟可能使逆变器驱动信号不一致,导致逆变后交流电压的相位存在差异,不宜直接并联[13],因此,一般采用多个高频变压器高压侧并联,这就导致电源体积和重量增大[14]。

为了提高电源频率,实现电源轻量化和小型化,该文研究了一种多管并联、分时交错控制方式的电流型变换电路,可摆脱开关死区时间的制约[15],有利于变换装置工作频率的提高,并且逆变器输出只有一个高频变压器,有利于电源体积小型化和重量轻量化,具有很好的应用前景[16]。

1 电流型高频感应加热电源结构

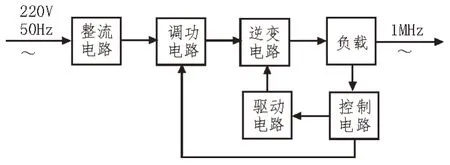

将220 V/50 Hz 的工频交流电接入单相全桥不可控整流电路,再经过RC 滤波电路以及调功电路将其变为电压任意可调的平直稳定的直流电,再通过控制电路控制MOS 管的开通与关断,进而控制逆变电路的工作状态,最终将直流电转变为高频交流电。利用电压、电流互感器,采集电源输出端电压和电流,经电压比较器、鉴相器等反馈到FPGA 主控芯片中,对其进行频率跟踪与控制,保证逆变器工作在负载的谐振点附近,从而实现系统的闭环控制。感应加热电源电路结构如图1 所示。

图1 感应加热电源电路结构

2 电流型高频感应加热电源主要电路

电流型高频感应加热电源主要由整流电流、调功电路、逆变电路、驱动电路、控制电路等构成,整流和调功电路采用常见的电路结构,该文重点介绍逆变电路及驱动电路。

2.1 逆变电路

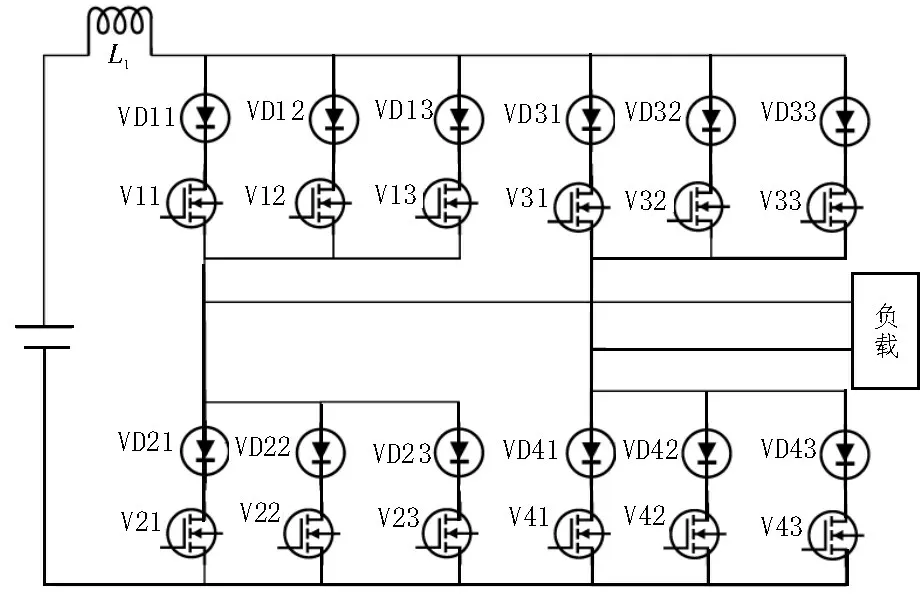

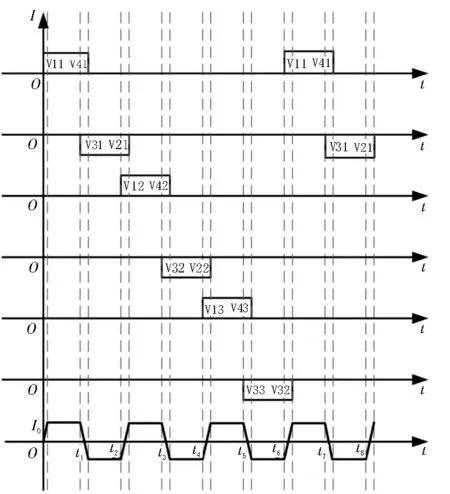

电流型多管并联逆变电路拓扑结构如图2 所示。以三管并联为例,每个桥臂采用三管并联的连接形式,在直流输入侧串联大电感L1,防止逆变输入侧电流的突变。各个桥臂由开关器件MOSFET 和与其串联的超快恢复二极管组成,负载采用并联谐振回路。通过FPGA 控制MOS 管的工作,图2 中的开关管按表1 中的方式工作,每半个电源周期,有两个功率开关器件导通,其他开关器件均处于关断状态,电流的波形如图3 所示,可以发现逆变电路输出电流波形频率是开关频率的3 倍。按照同样的工作方式,将图2 所示逆变电路的每个桥臂采用N个MOS管并联,则逆变电路输出频率为开关频率的N倍。采用电流型逆变电路避免了电压型逆变电路所需的死区时间,而且利用了电流重叠时间以及分时交错控制方法,可以极大地提高逆变电路的输出频率,并且逆变器输出只有一个高频变压器,有利于电源体积小型化和重量轻量化,具有很好的应用前景。

图2 电流型三管并联逆变电路

图3 三管并联单相电流型逆变电路工作状态

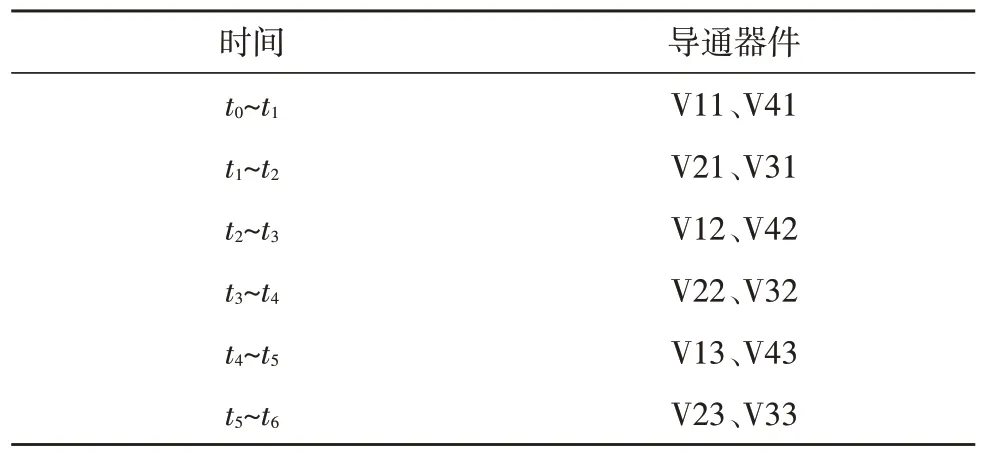

表1 开关器件的导通顺序

2.2 控制电路

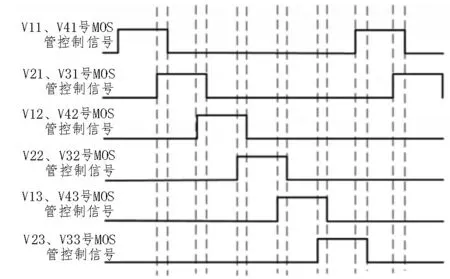

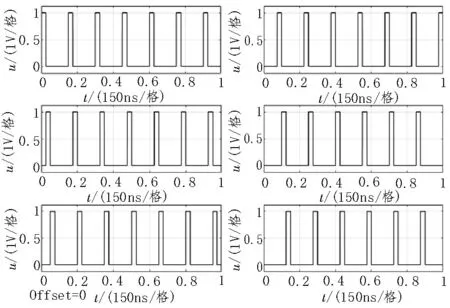

分时控制就是让逆变器的多个桥臂分时交错运行。三管并联时,在6个负载谐振周期内每个MOS管只工作六分之一的周期,其他的五个周期均处于关断状态。为了防止电流源开路,通过控制程序必须保证同一桥臂上下两管开关切换时有一定的重叠时间,因此6 路控制信号必须满足相位各相差60°,每相邻两路控制信号之间要有10 ns左右的高电平重叠时间,如图4 所示。该设计中控制系统使用ALTERA公司EP4CE10 系列FPGA 作为主控芯片,为了防止逆变电路高电压损坏控制系统,设计中FPGA 输出的控制信号与驱动器之间均使用光耦隔离芯片进行隔离保护。由于高频感应加热电源在工作过程中负载参数以及固有频率不断变化,所以控制系统设计了反馈环节对逆变器的输出频率进行跟踪,使逆变器始终工作在负载谐振点附近。通过负载端的电流传感器和电压传感器采集逆变器输出的电流、电压信号,经过电压比较器LM311 转换为低电平0 V、高电平5 V 的方波信号,输入给鉴相器来获取电流和电压的相位信息。主控芯片FPGA 获取相位信息后通过软件编程动态调整输出控制信号的频率,构成闭环控制系统,实现对主电路输出频率的跟踪。

图4 6路控制信号时序图

2.3 驱动电路

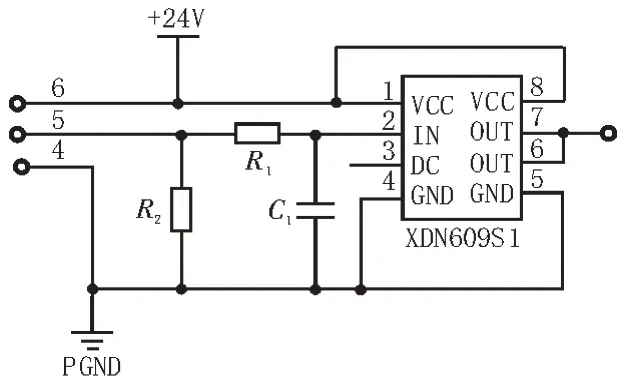

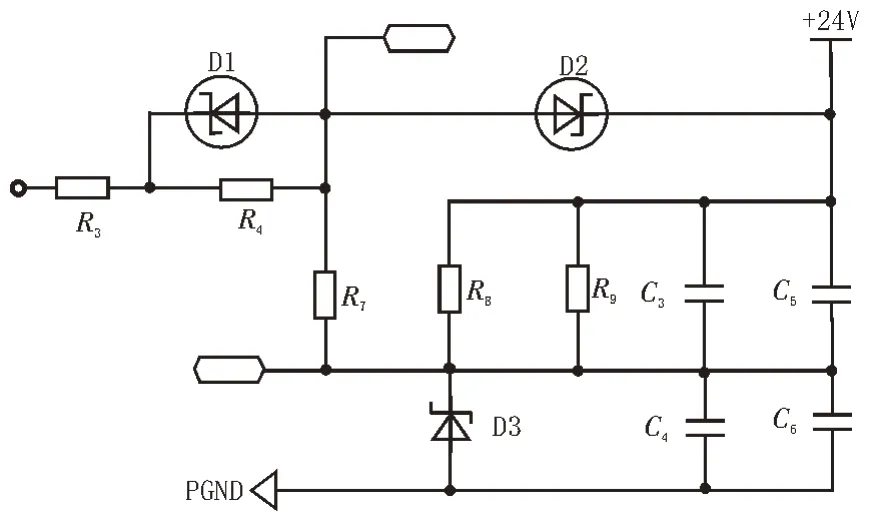

大功率MOSFET 或是IGBT 驱动场合,一般要求驱动芯片具有一定的负压功能,在开关器件MOSFET关断期间,其栅极施加的负电压一般为-5 V。负压关断可以有效地消除开关器件MOSFET 在关断期间,不会因为其结电容而出现续流,或者因为驱动信号受到主电路线路电压的干扰而误导通的情况。为了保证逆变电路工作过程中MOS 管快速、可靠地关断,该设计采用负压驱动电路。选用型号为XDN609SI 超快速MOS 驱动芯片,该芯片使用宽电源输入,最大输出峰值电流为9 A,驱动模块电路如图5所示。该模块输出的驱动信号经过负压电路进行偏置,使得控制MOS关断时的控制信号ugs电压为负值。负压偏置电路如图6 所示。25 V 驱动电源将稳压管D3 击穿,保持8 V稳定电压,从而抬高控制信号S 极的电压,因此,当G极电压为0 V 时,电压ugs为负值,从而得到高电平为17 V,低电平为-8 V 的驱动信号。为解决上下桥臂MOS管驱动端不共地的问题,设计中使用了三个隔离电源模块WRA2412S 分别为上下桥臂驱动端供电。

图5 驱动模块电路

图6 负压偏置电路

3 仿真结果

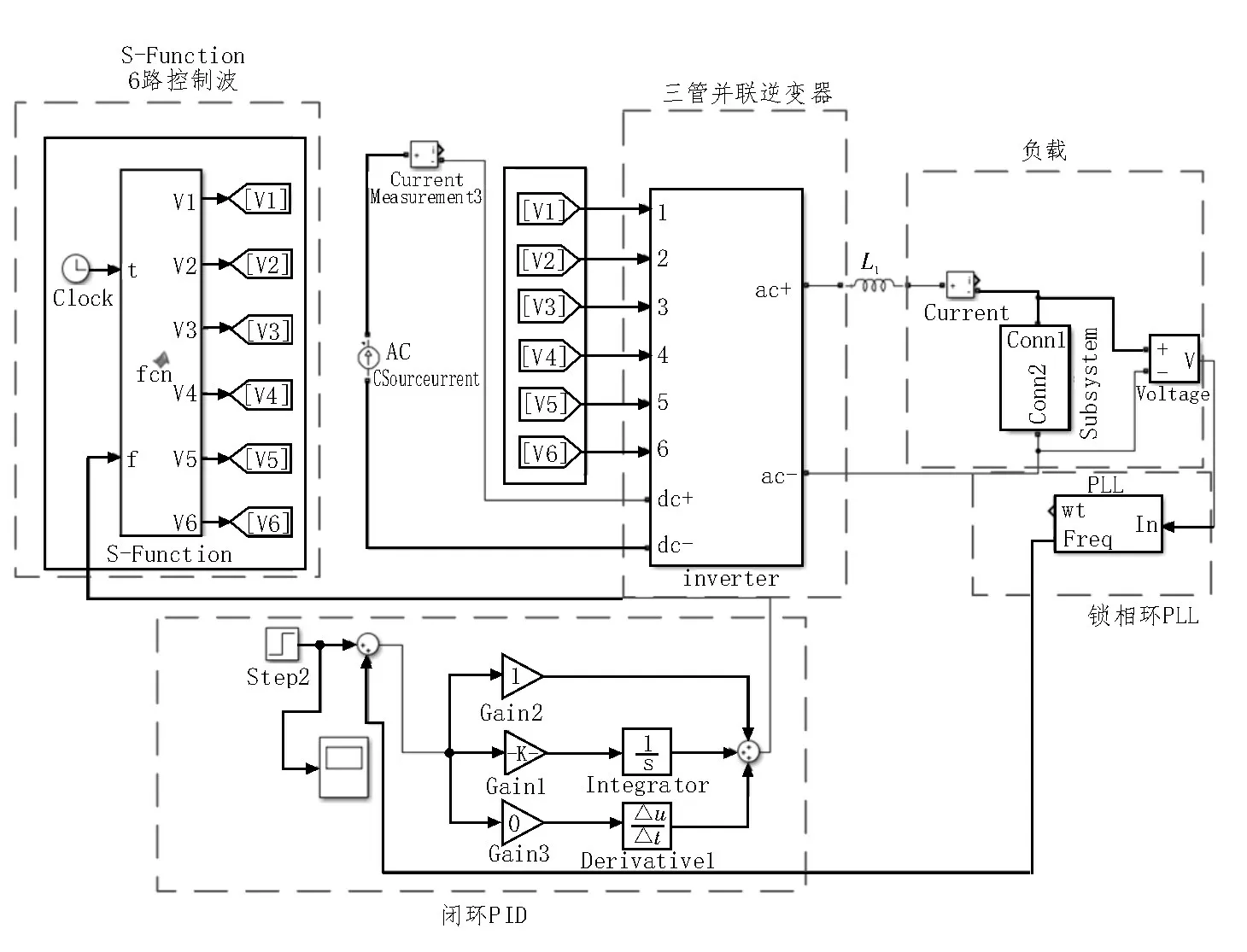

图7 为仿真实验模型,以3 管并联主电路为研究对象,通过S-Function 函数编程产生6 路控制信号驱动MOS 工作,实现MOS 的分时交错控制,以锁相环PLL 和PID 模块实现仿真模型的闭环。

图7 感应加热电源仿真模型

图8 为S-Function 6 路控制信号图,三管并联逆变器分时交错工作,以333 kHz 的工作频率控制MOS 的导通与关断。

图8 S-Function 6路控制信号

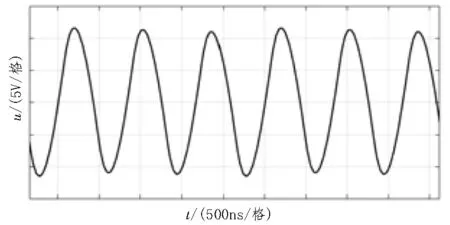

图9 为三管并联仿真电源负载输出电压波形,当直流侧输入电压为30 V 时,负载输出为20 V,输出频率为1 MHz。从仿真结果来看,分时交错控制能有效提高电源频率的同时,也实现了电源负载的稳定输出。

图9 三管并联电源仿真负载电压波形

4 实验结果分析

实验以三管并联主电路为研究对象,通过FPGA产生6路控制信号。使用W347光耦以及IXDN609SIA和负压驱动电路来控制MOS 管的导通与关断。

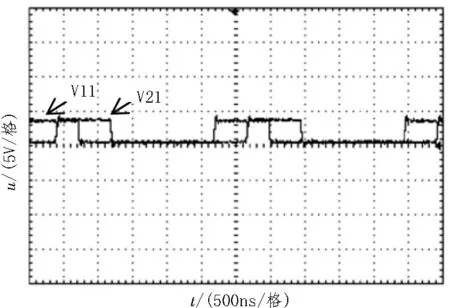

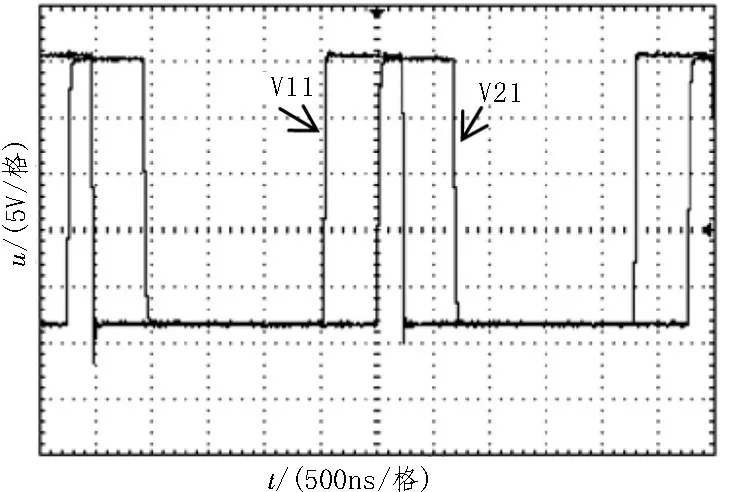

图10 为控制信号波形图,V11 与V21 为图2 中MOS 管编号,FPGA 实现了控制信号频率为353 kHz,输出电压为4 V,两路控制信号间有200 ns重叠时间,满足电流型逆变电路的工作要求。图11 为栅极负压驱动波形,驱动信号频率与控制信号同频,为353 kHz,驱动波形正向幅值为17 V,反向幅值为-8 V。

图10 控制信号波形

图11 驱动信号波形

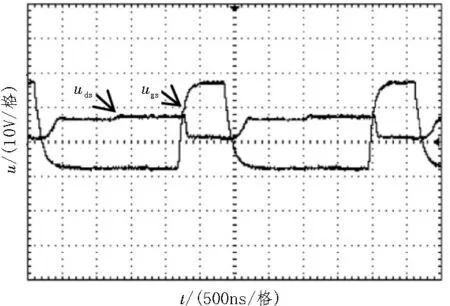

图12 为电路工作时,V11 号MOS 管ugs与uds电压的波形,由图中可以看出,该文所设计的负压驱动电路能够较好地保证MOS 管的可靠关断。

图12 MOS管ugs与uds电压波形

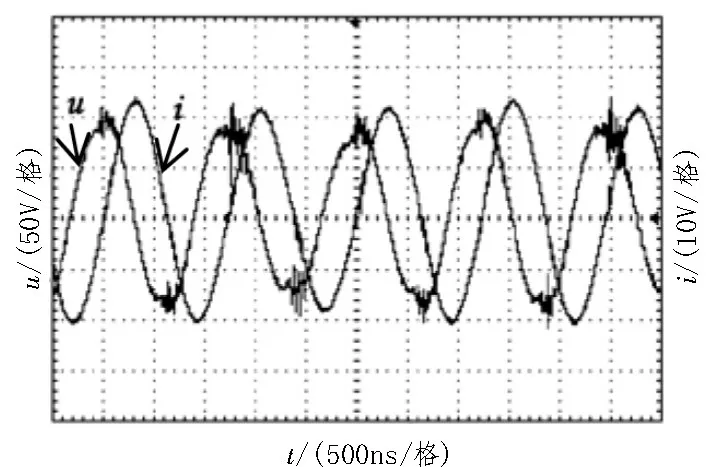

图13为三管并联电源输出电压及电流波形,当整流侧输入电压为35 V 时,电源输出频率达1.05 MHz,电源输出视在功率可达1 208 VA。从实验结果来看,采用电流型逆变电路及分时交错控制方法,能够较好地实现电源高频化。

图13 三管并联电源输出波形

5 结束语

该文采用电流型逆变电路设计了一种功率可调的高频感应加热电源,以电流型逆变电路为主,采用多管并联电路结构和分时交错的控制方法,用相对较低的开关频率实现电源较高频率的输出。对于N管并联的主电路结构,电源输出频率是开关频率的N倍。电流型多管并联主电路结构利用了重叠时间,避免了死区问题,同时避免了电压型输出需要多个变压器并联的问题,较好地实现了电源小型化和轻量化,实验结果表明,该文研究的感应加热电源能够安全可靠运行,满足设计要求。