钙钛矿含能材料DAP-4的制备工艺

张梦瑶,倪德彬,于国强,刘 江,董璐阳

(陕西应用物理化学研究所,陕西 西安 710061)

引 言

含能材料在军事装备和民用工业中具有广泛的应用,随着现代航天技术和石油开采技术的飞速发展,对含能材料热稳定性和能量水平的要求也越来越高。钙钛矿型含能化合物是2018年由中山大学陈小明院士课题组开发出的一种新型含能材料,是利用分子组装策略将有机燃料和氧化剂组装成紧密排列、高度对称的三元化合物,化学通式为ABX3,具有独特的有机-无机、氧化剂-燃料钙钛矿结构。特别地,第一种无金属钙钛矿含能化合物DAP-4((H2dabco)[NH4(ClO4)3],H2dabco:1,4-二氢-1,4-二氮杂双环[2,2,2]辛烷铵离子)的热分解起始温度为365℃,热稳定性优异;爆速高达8806m/s,输出性能良好[1];撞击感度为23J,摩擦感度为36N,安全性好;合成过程简单,只需一步法即可获得,且反应条件温和,废水废液量少。

目前已有很多关于DAP-4的研究报道。Jing等[2]分析了不同升温速率下DAP-4的DSC曲线,得出DAP-4的表观活化能约为215kJ/mol,非常接近RDX(211kJ/mol);Peng[3]和Zhai[4]等对DAP-4的热分解和燃烧性能进行了研究,提出了相应的协同催化热分解机理;Li[5]和Fang[6]等发现机械混合DAP-4和质量分数3%的MoS2纳米片或10%的CoFe-500可显著降低DAP-4的热分解峰温度;Han等[7]报道了二维碳化钛(Ti3C2)对DAP-4的热分解具有内在催化活性;Zhu等[8]研究了掺杂金属的石墨氮化碳(M-g-C3N4,M=Fe, Nd, Ce, Zr, U)对DAP-4热分解的影响,得出Fe-g-C3N4的催化活性最高;Deng等[9]发现添加石墨烯可以提高DAP-4的燃烧性能;李宗佑等[10]将DAP-4和AP进行对比分析,发现DAP-4的热稳定性优于AP,且相同条件下,DAP-4的吸湿性仅为AP的10%左右;Shang等[11]研究和讨论了DAP-4的结构相变和热膨胀,发现DAP-4在300.4/298.9K和548.4/547.7K的加热/冷却循环中发生了两步可逆相变,并且DAP-4的热膨胀特性较小。以上研究主要是针对DAP-4性能的分析,以探索其在耐热炸药和推进剂中的应用[12],对于DAP-4的合成工艺并未有详细研究。

本研究以六水三乙烯二胺、高氯酸铵、高氯酸为原料,首先通过单因素实验确定了高氯酸体积、去离子水体积、反应时间、反应温度、出料温度5个因素中对DAP-4产率影响较大的因素,然后通过正交试验对制备工艺进一步优化,获得了DAP-4最佳制备工艺,然后采用X射线衍射、红外光谱等证明其结构,以期为DAP-4的工程化生产奠定基础。

1 实 验

1.1 材料与仪器

六水三乙烯二胺、高氯酸(质量分数35%)、无水乙醇,均为分析纯,成都市科隆化学品有限公司;高氯酸铵,分析纯,国药集团化学试剂有限公司;去离子水,自制。

磁力搅拌器,艾卡(广州)仪器设备有限公司;KQ2200B型超声波清洗器,昆山市超声仪器有限公司; MasterSize 5004型激光粒度仪,英国马尔文公司; DSC204F1测试仪,德国耐驰公司; D8 advance X射线衍射仪、INVENIOS傅里叶变换红外光谱仪,德国布鲁克公司。

1.2 实验方法

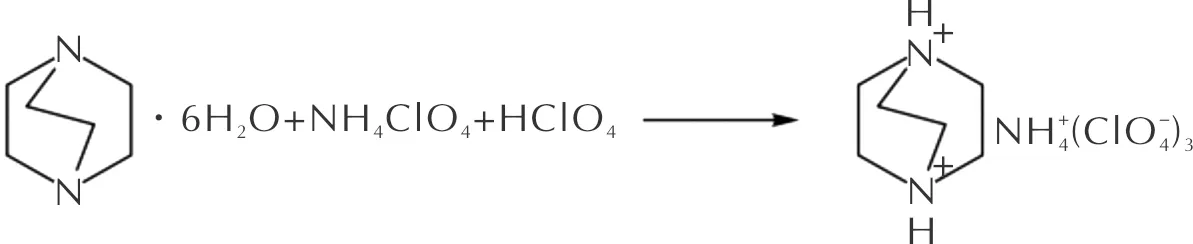

DAP-4的合成路线如下:

DAP-4合成方法为:将高氯酸溶液(质量分数35%)以3mL/min的速率滴加到六水三乙烯二胺(11g,0.05mol)与高氯酸铵(5.9g,0.05mol)的溶液中,滴加完毕后,加热搅拌,控制转速为1000r/min,在一定的温度下搅拌一段时间后进行冷却、过滤、水洗、乙醇洗,最后将样品在60℃烘箱中烘干4h后得到DAP-4。

采用溶剂挥发法培养单晶:取20mg DAP-4溶解于15mL去离子水中,完全溶解后用滤纸封口,置于室温环境中,至有大量晶体析出,选取合适的晶体进行测试。

1.3 性能测试

采用扫描电镜对DAP-4的尺寸和形貌进行表征;采用激光粒度仪测试样品颗粒粒度;通过DSC对不同粒度DAP-4的热分解性能进行表征,获得热分解反应的动力学参数;按照GJB 5891.22-2006机械撞击感度试验和GJB 5891.27-2006静电火花感度试验方法,对DAP-4的撞击感度和静电火花感度进行测试。

2 结果与讨论

2.1 结构表征与热性能分析

2.1.1 X射线衍射分析

DAP-4的粉末X射线衍射谱图如图1(a)所示,可以看出,在2θ=12.26°、21.17°、24.64°、27.55°、35.10°、36.70°、37.33°处有7个衍射峰,分别对应于DAP-4的(2 0 0)、(2 2 2)、(4 0 0)、(4 2 0)、(4 4 0)、(5 3 1)和(6 0 0)晶面,与模拟数据吻合(CCDC:1528108)。DAP-4的晶体结构如图1(b)所示,该晶体属于立方晶系,Pa-3空间群,150K下a=b=c=1.43828(6)nm,α=β=γ=90°,V=2975.3(4)×10-3nm3,Z=8;文献[1]数据为:223K下,a=b=c=1.44264(10)nm,α=β=γ=90°,V=3002.44(6)×10-3nm3,Z=8,数据相符。

图1 DAP-4的X射线衍射图谱和晶体结构Fig.1 X-ray diffraction pattern and crystal structure of DAP-4

2.1.2 红外光谱分析

图2 DAP-4的FT-IR图谱Fig.2 FT-IR spectrum of DAP-4

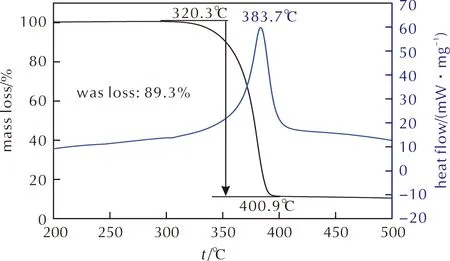

2.1.3 热性能分析

采用氮气为保护气体,以10℃/min的升温速率对DAP-4进行DSC-TG测试,结果如图3所示。由图3可以看出,在320~395℃之间,DAP-4有一个明显的放热峰,峰值温度为383.7℃,放热量为3227J/g,对应于TG曲线的热分解失重过程,质量损失约为89.3%,与文献[1]报道一致。

图3 DAP-4的DSC-TG曲线Fig.3 DSC-TG curve of DAP-4

2.2 单因素实验

在单因素实验中,以产率为考核指标,设定高氯酸体积、去离子水体积、反应时间、反应温度和出料温度5个变量,通过单因素实验筛选出对DAP-4产率影响比较显著的因素,然后通过正交试验对制备工艺进一步优化。

在单因素实验中,控制六水三乙烯二胺质量为11g,高氯酸铵质量为5.9g,高氯酸滴加速率为3mL/min,搅拌速率为1000r/min,考虑不同高氯酸量(投料比n1/n2/n3)、去离子水体积、反应时间、反应温度、出料温度对DAP-4产率的影响。实验设计及结果见表1,不同因素对DAP-4产率的影响如图4所示。

由表1可知,编号0为按照理论投料比进行的反应,但产率为0,因此需增加高氯酸投入量。从编号1~4实验结果和图4(a)可以看到,当高氯酸体积从19.5mL增加到32.6mL时,DAP-4产率从28.3%增至96.4%,而当高氯酸体积为36.8mL时,产率降至94.9%。这是由于高氯酸投入量过少会使得反应不完全,但投入过多会降低溶液的pH值,使得DAP-4的溶解度增大,由此可见高氯酸体积是影响DAP-4产率的关键因素之一。

表1 单因素实验表Table 1 Single-factor experiments

从编号5~8实验结果可以看到,去离子水体积从75mL增加到150mL时,产率由80.7%增至96.9%,随着去离子水体积增加到200mL时,产率有了下降的趋势,为96.1%。分析原因为:去离子水体积过少使得反应液过于黏稠,搅拌不均匀,反应不完全,产率偏低(本实验还尝试过去离子水体积为50mL时,以相同的搅拌速率进行搅拌,待高氯酸滴加完成后反应体系很黏稠使得搅拌无法进行下去);而去离子水体积过多则会增加产物的溶解度,使得产率下降。因此,从产率、反应过程的可操作性两方面考虑,去离子水体积是影响DAP-4产率的关键因素之一。

从编号9~11实验结果和图4(b)可以看到,当反应时间为30、60、90min时,DAP-4的产率均在95%以上,不同条件下产率差别不大,所以可认为反应时间是影响DAP-4产率的次要因素。

图4 不同因素对DAP-4产率的影响Fig.4 Influence of different factors on the yield of DAP-4

从编号12~14实验结果可以看到,当反应温度分别为40、60、80℃时,DAP-4的产率变化不大,均在95%上下微浮动,所以,可认为反应温度是影响DAP-4产率的次要因素。

从编号15~18实验结果和图4(c)可以看到,随着出料温度的升高,DAP-4产率先是有了微小的增加,随后持续降低,这是由于出料温度越高,DAP-4溶解性增大,结合编号12~14反应温度对产率的实验结果可知,为了确保DAP-4的产率,必须控制出料温度,由此可见出料温度是影响DAP-4产率的关键因素。

2.3 正交试验

2.3.1 正交试验及结果

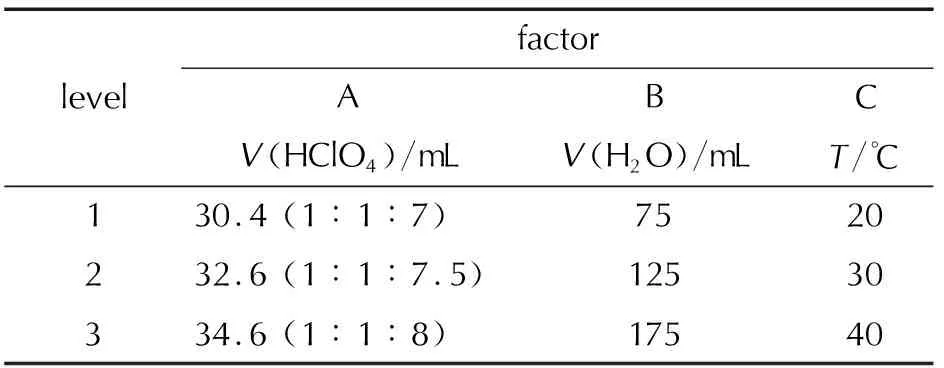

根据单因素实验可知,高氯酸体积、去离子水体积、出料温度是影响DAP-4产率的关键因素。为确定这3个因素的综合影响,以产率为指标,固定六水三乙烯二胺质量为11g,高氯酸铵质量为5.9g,高氯酸滴加速率为3mL/min,反应时间为30min,反应温度为60℃,搅拌速率为1000r/min不变,按L9(34)正交表进行正交试验,确定最佳制备工艺条件。正交因素水平设计见表2,正交试验结果见表3,表3中的空列用以计算实验误差。

表2 因素水平表Table 2 Factors and levels

表3 正交试验结果Table 3 Results of orthogonal experiments

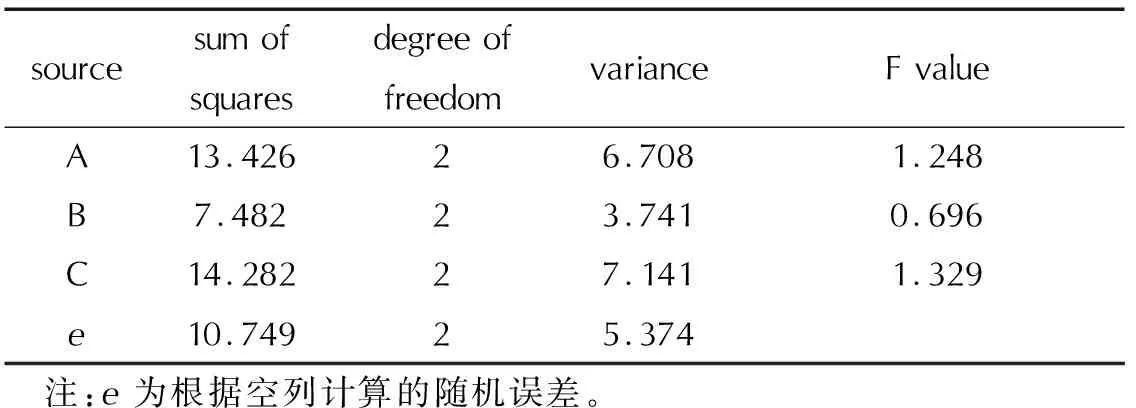

2.3.2 正交试验结果的极差与方差分析

表3中极差R表示指标随因素水平变化而变化的最大限度,反映了各个因素对指标的影响程度,极差越大,说明该因素对指标的影响就越大。从表3的实验结果分析来看,DAP-4产率受A(高氯酸体积)和C(出料温度)的影响最大,二者的极差R为2.8;其次是B(去离子水体积),极差R为2.1。

极差分析可以直观的得出因素的主次,但是不能得出分析的精度,难以区分因素各水平所对应实验结果的差异究竟是由水平不同引起的还是由实验误差引起的。因此,有必要进行方差分析。表4为方差分析的结果,方差的大小反映了因素不同水平对应的实验结果的平均值偏离所有实验结果总均值的程度,方差越大,说明该因素微小的变化会引起实验结果较大的波动,这类因素为主要因素。

表4 方差分析结果Table 4 Results of variance analysis

从表4可以看出,因素A(高氯酸体积)和C(出料温度)对DAP-4产率影响效果基本相同,因素B(去离子水体积)对DAP-4产率影响最小。方差分析得出的结果与极差分析结果相同。

2.3.3 最佳制备工艺的确定

本次正交试验目的是为了寻找能够制备出高产率DAP-4的最佳因素水平的组合,最佳因素水平组合即为DAP-4的最佳制备工艺。具体方法是在各个因素中,挑选产率最高所对应的水平数,即在各个因素的ki中(i=1、2、3)选取产率最高的水平。针对本次实验,当六水三乙烯二胺质量为11g,高氯酸铵质量为5.9g,高氯酸滴加速率为3mL/min,反应时间为30min,反应温度为60℃,搅拌速率为1000r/min时,制备DAP-4的最佳因素水平组合为:A2B2C1,即高氯酸量(质量分数35%)为32.6mL(投料比为1∶1∶7.5),去离子水量为125mL,出料温度为20℃。

2.3.4 验证实验

以最佳因素水平的组合实验3次,其他条件仍然保持不变,考察是否能够达到预期目标,实验结果为:DAP-4产率分别为94.7%、97.1%、95.8%。在最佳因素水平组合下,DAP-4平均产率达到95.9%,表明实验得到了较优的制备工艺条件。

2.3.5 形貌与粒度分布

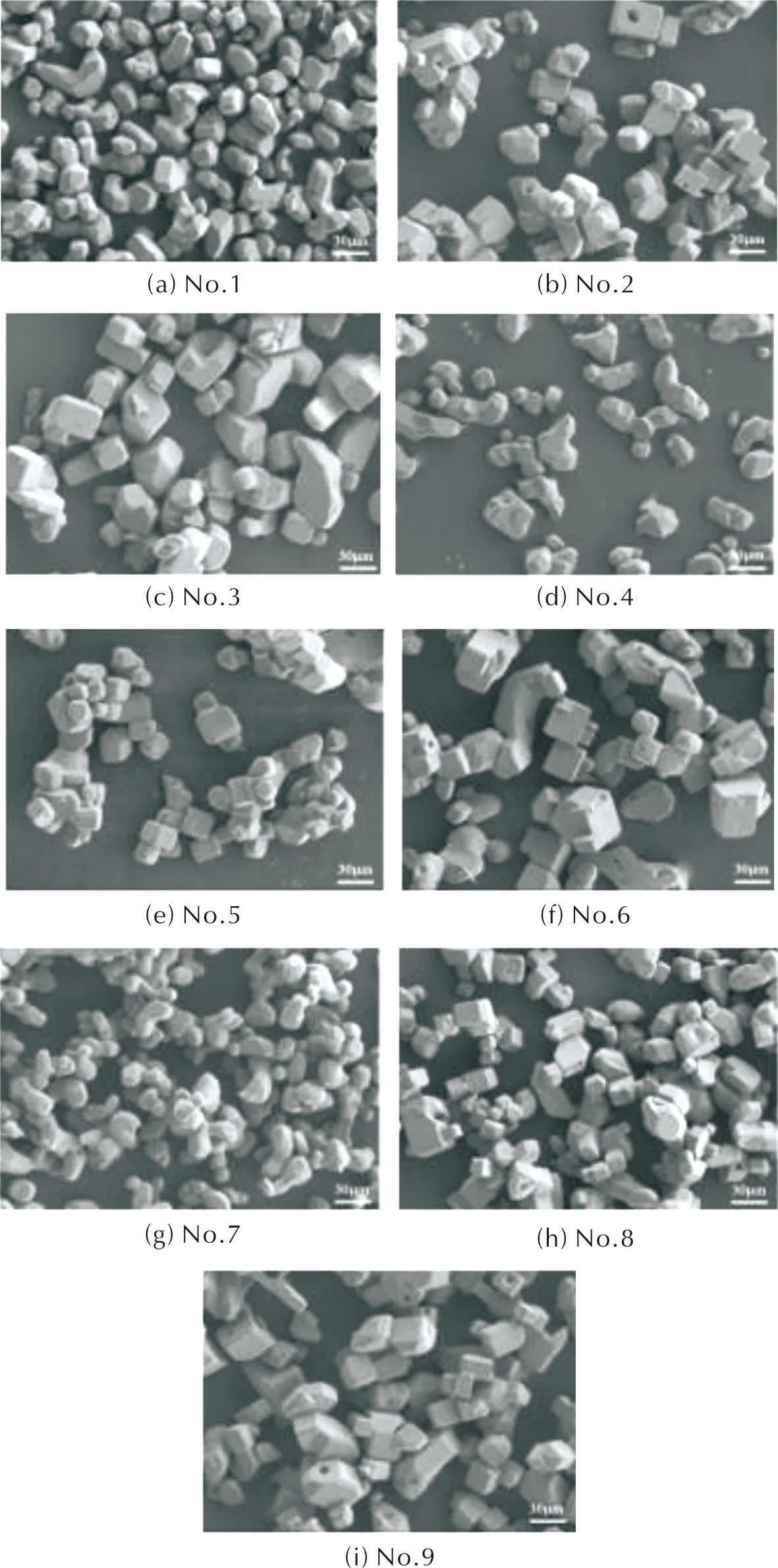

采用扫描电镜观察了正交试验各条件下DAP-4的尺寸和形貌,结果如图5所示,并采用激光粒度仪测试颗粒粒度,平均粒径分别为:50.1、61.2、75.1、53.2、66.8、77.2、54.8、58.1、87.0μm,粒度分布见图6。可以看出,DAP-4的颗粒呈四方体,形貌分布比较均匀,激光粒度仪测得不同实验条件下DAP-4的粒径分布在50~90μm之间,说明这些实验条件的变化并不会对DAP-4的形貌和粒度产生较大影响。

图5 正交试验条件下DAP-4的SEM图Fig.5 SEM images of DAP-4 under orthogonal experimental conditions

图6 DAP-4粒度分布Fig.6 Particle diameter distribution of DAP-4

2.3.6 热分解性能

为了研究不同粒度的DAP-4的热分解性能,获得热分解反应的动力学参数如表观活化能,通过DSC对正交试验下编号4、5、6、9等不同粒度的DAP-4样品进行测试,升温速率分别为5、10、15、20℃/min,采用氮气为保护气体,使用Kissinger法(方程1)和Ozawa法(方程2)对热分析结果进行拟合计算,获得相应的动力学参数,不同升温速率下的DSC曲线以及Kissinger法和Ozawa法的拟合曲线如图7所示,动力学参数的计算结果列于表5中。

表5 不同粒度DAP-4的放热峰温(Tp)和活化能(Ea)Table 5 Exothermic peak temperature (Tp) and activation energy (Ea) of DAP-4 with different particle sizes

图7 Kissinger和Ozawa法拟合曲线Fig.7 Fitting curves by Kissinger and Ozawa method

(1)

(2)

式中:β为升温速率,K/min;A为指前因子,min-1;R为普适气体常数,8.314J/(mol·K)-1;Ea为表观活化能,kJ/mol;Tp为放热峰值温度,K;G(α)为反应机理函数的积分形式。

由图7和表5可以看出,Kissinger法和Ozawa法计算的表观活化能数值相近,不同粒度范围内DAP-4样品的表观活化能数值在175~217kJ/mol之间,说明本实验合成工艺的改变对DAP-4的热分解性能影响不大。

2.3.7 机械感度和静电火花感度

为了评估不同工艺条件下DAP-4样品的安全特性,按照GJB 5891.22-2006机械撞击感度试验和GJB 5891.27-2006静电火花感度试验规定,对正交试验下编号4、5、6、9的样品进行测试。撞击感度试验条件为:CGY-1型机械撞击感度仪,落锤质量1200g,最大落高55cm,装药量20mg,试验数30发,均不发火。静电感度试验条件为:JGY-50Ⅱ型静电感度仪,电极间隙0.50mm,电容10000pF,试验电压上限为10kV,单次药量25mg,试验数量30发,均不发火。结果表明,不同工艺条件下合成的DAP-4样品撞击感度和静电感度均钝感。

3 结 论

(1)以六水三乙烯二胺、高氯酸铵、高氯酸为原料,经过一步反应制备出DAP-4,采用单因素实验确定了影响DAP-4产率的重要因素是高氯酸体积、去离子水体积、出料温度,次要因素是反应时间、反应温度。

(2)正交试验得出各因素对DAP-4产率影响的大小顺序为:高氯酸量=出料温度>去离子水量。最佳制备工艺为:高氯酸体积(质量分数35%)为32.6mL(投料比为1∶1∶7.5),去离子水体积为125mL,出料温度为20℃,目标物产率可达到95.9%。

(3)激光粒度仪测得正交试验条件下DAP-4颗粒的粒度。结果表明,改变高氯酸体积、去离子水体积、出料温度等因素对DAP-4的粒度影响不大,平均粒径分布在50~90μm之间;不同工艺条件下合成的DAP-4样品表观活化能位于175~217kJ/mol之间,撞击感度和静电感度均钝感。