微流控技术在含能材料制备中的应用及其发展趋势

于 瑾,徐司雨,姜菡雨,赵凤起

(西安近代化学研究所 燃烧与爆炸技术重点实验室,陕西 西安 710065)

引 言

微流控是一种使用微管道来处理或操纵微小流体的技术。20世纪90年代初,Manz等[1]第一次提出了微流控芯片的概念。最初仅作为分析化学平台使用,直到2002年,Quake课题组[2]发表用于流体控制的大规模集成微流控芯片使微流控技术进入多个领域[3-7]。目前在医学检测[8-9]、精细化学品合成、纳米功能材料制备[10]、药物合成[11]等领域中的应用已经十分成熟。一个基础的微流控体系通常由驱动设备、微流控芯片、运输管线以及恒温加热装置[12]、震荡装置、在线监测仪器等附加模块组成,其中微流控芯片是体系核心。常用的芯片材质有PMMA、PDMS和硅玻璃[13],其中硅玻璃的各方面性能都更好但成本较高,相比之下PMMA由于成本低、易加工的特点更适合用于芯片结构、尺寸筛选。芯片主要的加工方式包括激光直写、光刻、热压印、3D打印[14]等。近年来,有学者利用微流控技术实现了土壤、海洋和空气中爆炸性物质的快捷检测和过滤提取[15-22]。基于微流控技术在材料制备中的众多优势,在含能化合物合成、单质含能材料重结晶改性、复合含能材料制备等方面的应用研究也越来越多。通过梳理微流控技术在含能材料制备中取得的成果,分析其中技术难点对下一步的深入研究是十分有意义的。

本文从微流控芯片结构特点和材料可控制备两个方面介绍了微流控技术在含能材料制备领域的研究进展,并基于应用需求对其未来发展趋势进行了展望。

1 微流控技术在含能材料制备中的应用

含能材料本身具有很高的危险性,通常在反应釜进行的都是小剂量实验,以保证操作人员的安全性。现在随着人工智能、大数据、云计算等智能科技的迅速发展,含能材料制备在实现数据标准化、平台智能化、实验自动化、预测精准化[23]方面也迎来了改革机遇。微流控技术的诸多特点十分契合含能材料制备的这些需求。本章从含能化合物合成、单质含能材料改性以及复合含能材料制备3方面介绍微流控技术的应用、工艺、存在的问题及发展趋势。

1.1 利用微流控技术进行含能化合物合成

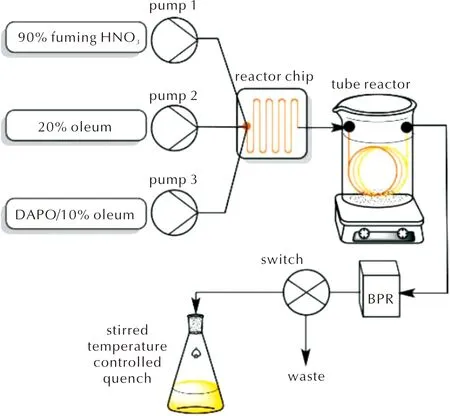

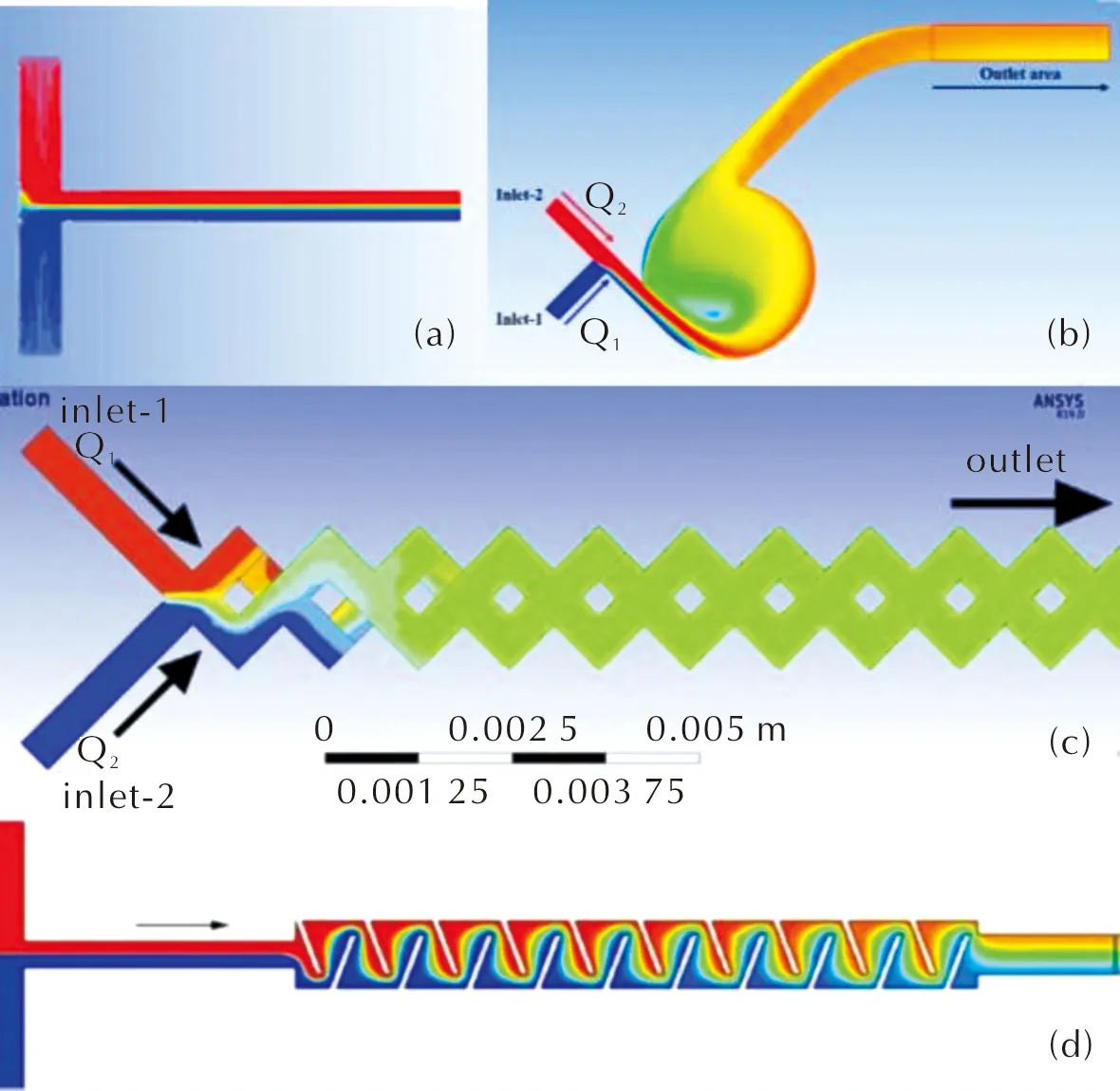

利用微流控体系进行含能材料合成的优势之一在于其更高的工作效率。传统实验过程中,常通过搅拌来实现反应物混合,这往往需要较长的操作时间才能达到较为均匀的效果。微流控技术则是通过层流剪切、分布混合、延伸流动以及分子扩散实现高效、快速混合[24]。Zukerman等[25]参照传统合成工艺路线在微流控体系中从DAPO一步合成出LLM-105单质炸药(见图1),产品的得率与传统工艺相当[26]。将化学反应单元集成到微流控体系中,实现反应过程的自动化和集成化十分具有研究价值,这是烧杯或反应釜难以做到的。而且传统实验探索合成路径、确定最佳反应条件只能逐次改变实验参数,整个过程耗时长、效率低,实验参数的不连续设置还极易错过最佳条件。微流控体系不仅能实现工艺参数的精准调控,单次实验还耗时短,筛选工艺条件更为简单高效。对于不同结构的芯片,其混合效率也不同,由于管线直径较小,流体在直线型运输通道内始终保持层流状态,仅通过层流剪切及分子扩散实现两相完全混合所需的路径较长,效率低。因此常用以下3种理念来设计高效混合型微流控芯片[27]:一是利用特殊的几何结构,如弯曲、转角等;二是在通道中设计障碍物;三是通过结构实现流体的不断分流和混合[28-29]。对比不同芯片结构的物理场模拟结果(见图2)可以看出,相比简单的直线型通道,经高效混合型微流控芯片后反应物的混合效率有显著改善。此外也报道了由电、磁场驱动的主动式混合模块[30],但考虑到含能材料本身的敏感性,詹乐武等[31]采用超声辅助微流控技术制备了纳米LLM-105,南京理工大学[32-33]设计了一种以压力驱动的振荡混合器,结合旋涡型微流控芯片成功制备了纳米粒径HNS。这说明超声波、压力作为外部能量所驱动的主动式混合模块在含能材料制备中是可行且极具应用前景的。

图1 DAPO合成LLM-105的流动硝化装置Fig.1 Flow nitration and quenching setup of DAPO to LLM-105

图2 混合场模拟图(a)直线型[34];(b)旋涡型[33];(c)分股并流型[35];(d)蛇形[36]Fig.2 Simulation results of mixed field(a) T mixer[34]; (b) swirling[33]; (c) two-layer crossing channel micromixer[35]; (d) serpentine[36]

优势之二在于其更高的转化率和选择性[37]。产率通常与温度、物料比等因素有关。刘阳艺红[38]采用内趾交叉多层微反应器研究了反应温度及体积流速对转化率的影响,在最佳反应条件下将5-MDNI的产率从60%提高到87%。刘卫孝[39]研究了微流控体系中输入的物料比对TEGDN产率和纯度的影响,结果表明,过量硝酸有利于反应的进行,但会溶解少量产物,降低产品收率。硝酸相对用量较少时又会增加不完全硝化的副产物。实现高的转化率和选择性就要精确控制原料用量以及传质传热过程,而在微米级尺寸下,管道内物料体量小,反应物能在极短的时间内快速均匀混合,避免副反应的发生,产率和选择性自然得到提高。周楠等[12]对比分析了微流控体系和常规方法合成N-LTNR的XRD数据。结果显示,常规合成的斯蒂芬酸铅内含有不定性斯蒂芬酸铅晶体,并且可以找到无水斯蒂芬酸铅和一水合斯蒂芬酸铅对应的衍射峰;而采用微流控体系合成的产物为单斜晶系,与卡片匹配率达到4.5,纯度高,没有与不定性晶体对应的衍射峰,这进一步说明了微尺度下材料合成的可控性。

此外,微流控体系的在线样品量少,进行危险化学物质合成时,能极大地保障操作人员安全[40]。基于这些优势,微流控技术在含能材料领域已经成功应用于1-甲基-4,5-二硝基咪唑[38,41]、硝基胍[42]、二硝基萘[43]、1,2-丙二醇二硝酸酯[44]、硝酸异辛酯[45]、Pb(N3)2[46]、BaTNR、LTNR[47]等炸药和含能助剂的合成中。随着现代化战场对探索新型含能材料的需求越来越迫切,微流控技术在化学合成中应用不断成熟,其广泛的适用性和较低的试错成本在未来一定能为新型含能材料的合成提供更加便捷的实验方案。

1.2 利用微流控技术进行单质含能材料改性

早期学者们对微纳米含能材料的研究是为了改善能量性能。随材料的比表面积大幅增加,传质速率明显加快,使材料表现出高能量释放速率和燃烧速率[48]。但在实验中意外发现其感度有明显下降[49]。随着降感机理研究的不断深入,基于热点理论,材料受外界刺激时,在形貌不规则的颗粒表面棱角处易形成热点,而球型晶体表面光滑无棱角,热点积累少,机械感度降低,含能材料制备应用的安全性得到提高[50]。因此,为了实现降感,一方面可以制备微纳米含能材料,另一方面重点改善颗粒形貌[51]。

常规反应体系中不可避免地存在大范围浓度梯度、温度梯度,使得反应器内不同区域的反应环境差异很大,导致重结晶后出现不同的结晶形态,聚晶颗粒和单晶颗粒常常掺杂其中[12]。微尺度下溶剂/非溶剂重结晶过程精确可控,可用于制备粒径小、分布窄的含能材料。对粒径起调控作用的主要有芯片结构、两相流速比以及浓度。如前文所述,高效混合型微流控芯片通过影响流体的流动形式使两相溶液在微尺度下快速而充分地混合,达到较高的成核速率,再辅以通道长度进行生长控制进而实现对粒径的控制(见图3)。对芯片结构的筛选大都通过流场模拟实现,这大大减少了实验的工作量。两相流速比和浓度是通过影响体系过饱和度改变表面反应速率来调节颗粒尺寸的,高浓度溶液与非溶剂混合瞬间被快速稀释,导致溶剂化作用迅速衰减,使颗粒稳定析出,从而更易获得粒径小、分布窄的颗粒[52]。通常非溶剂相流速变大会使颗粒在流体内部进行更有效的挤压碰撞,但非溶剂流速过高,其作用力超出颗粒承受阈值,这时就无法实现进一步的细化。Shi[53]在两相流速比分别为20、40、80、160条件下制备出平均粒径为406.0、285.3、157.7、65.8nm的HNS颗粒。重结晶对晶型的影响也不容忽略。单羽[54]以过饱和度作为成核推动力,利用微流控芯片制备出平均粒径为270nm的γ-HMX,这与原料晶型不一致,发生转晶的原因是体系含水量较大。王苗[34]综合考虑了两相流速比、温度及分散相浓度对CL-20形貌、晶型、粒度的影响,实验结果显示两相流速对晶型无影响,增大浓度得到ε- CL-20,升高温度得到α-CL-20;浓度和温度是影响CL-20形貌的主要因素,随着浓度增大、温度升高,晶体由长棒状变为多面体,且粒度更小。

图3 高速相机下的混合/反应过程(a)过饱和;(b)成核;(c)生长[47]Fig.3 High-speed camera observations during the mixing/reaction process(a) supersaturate; (b) nucleation; (c) growth

通常,对颗粒球形度的表征使用圆度这一概念[49]。但目前微流控相关研究中主要侧重于粒径大小及分布,并未见专门的球形度表征,大多是对扫描电镜结果进行观察得出样品球形化的结论。

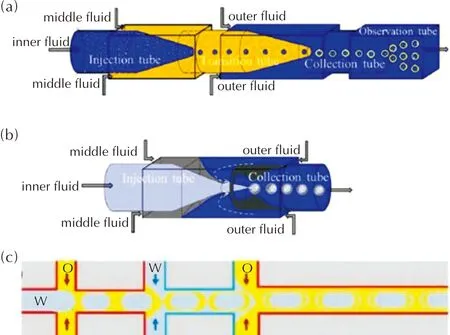

利用微流控体系制备球形含能材料包括液滴的形成和固化两个步骤。就液滴形成而言,适用的芯片结构不同于混合型芯片,常见的有T型、同轴流型、流动聚焦型(见图4)。

图4 液滴型芯片结构Fig.4 Droplet-type chip structure

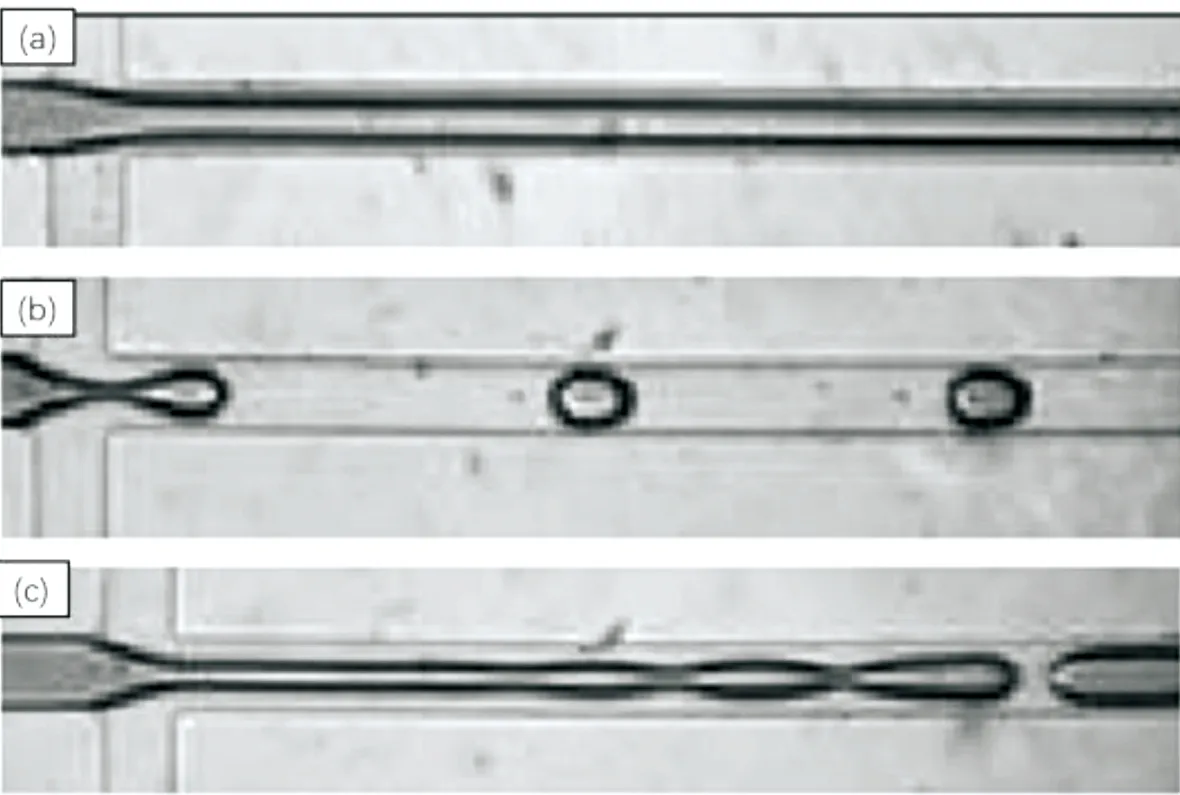

生成的液滴大小和形貌受两相流速比和分散相浓度影响。在合适的两相流速比和分散相浓度下,液滴以滴流方式均匀稳定生成,形貌规整、粒径均一(见图5和图6)。模拟[55]和实验[56]结果表明,两相流速比减小颗粒尺寸会随之增大。增加连续相流速虽然可以减小液滴的直径[57],但过高会导致溶剂扩散速度较慢使产品颗粒表面形成孔洞[58](见图7)。

图5 不同流量下的液滴形态[56](a)环状流;(b)液滴流;(c)射流Fig.5 Droplet morphology at different flow rates[56](a) annular flow; (b) droplet flow; (c) jet

图6 不同流速下粒径分布图[57]Fig.6 Particle size distribution at different flow rates[57]

图7 不同流速比下的球形化示意图[58]Fig.7 Schematic diagram of spheroidization under different flow rate ratios[58]

分散相流速过高时,连续相对分散相的挤压和剪切作用减小,此时液滴脱离分散相变得困难,液滴生成方式由滴流转变为射流[59],射流状态下生成的液滴大小不稳定,影响产品颗粒的分散性。当两相流速达到某一水平后,其剪切作用和颗粒停留时间达到平衡,且两相流体冲击产生的作用力有限,这时增加流速对颗粒的细化便不再起作用[60]。尹峰[61]在两相流速比分别为9、15、20、30条件下制备出粒径为410、378、363、300μm的液滴,样品形貌均一、分散性良好。分散相浓度过小也会导致内部溶剂渗出,使得颗粒表面收缩变的不规整[62]。刘换敏[63]在溶棉比50∶2下制备出粒径约250μm的硝化棉球形药。添加表面活性剂可以减小表面张力,促进新界面的形成[64,65],附着的表面活性剂小分子使液滴初步固化后也不会团聚在一起,最终得到形貌规整的微球颗粒。一般2%浓度的表面活性剂能够对颗粒形貌起到最好的调控效果(见图8)。

图8 不同浓度表面活性剂制备的CL-20微球SEM图Fig.8 SEM images of CL-20 microspheres prepared with different concentrations of surfactants

液滴的固化可以通过聚合反应[66]、溶剂交换[58]、交联反应[62]、冷却结晶[67]、紫外固化[63]等方法进行。含能材料通常利用溶剂交换原理[62],再辅以适当加热加快交换速度,也有研究报道了添加3-甲基-4-硝基氧化呋咱(NMFO)加速液滴固化[68],以及利用旋转蒸发设备在合适的温度下进行溶剂蒸发固化[69-70]。

使用微流控技术进行微球制备的难点在于高黏度聚合物难成型、结构难控制。对于黏度在0.1Pa·s以下的流体,通常较高的连续相黏度有利于液滴形成,稍高于0.1Pa·s的体系需要先对芯片进行结构调整及亲疏水性处理,黏度过高时很难获得尺寸均匀的液滴。满佳[71]针对这一问题设计了4种反向芯片(见图9),基于微通道表面修饰来控制润滑膜破裂从而实现液滴反向的高黏度微液滴制备技术。利用这种技术能成功将黏度为1.0~11.9Pa·s的流体制备成尺寸均匀的微乳化液滴。

图9 实现反相技术用微流控芯片[71](a)可控表面润湿性反相芯片;(b)表面粗糙度促进反相芯片;(c)台阶促进反相芯片;(d、e)可控电润湿芯片Fig.9 Microfluidic chip for realizing reverse phase technology[71](a) surface-wettability-controlled chip; (b) surface-roughness-enhanced chip; (c) step-surface-enhanced chip; (d, e) electrowetting controlled chip

总之,微流控技术在单质含能材料改性方面有一定的优势,但对于含固体系易堵塞、高黏度液滴不易成型的问题仍待进一步研究,尤其是针对含能材料的靶向性解决方案更为重要。

1.3 利用微流控技术制备复合含能材料

复合含能材料一方面保持单质含能材料本身的物理、化学和力学特性,而且能够改善单质材料表面性质,降低含能材料感度,保证生产应用的安全性。另一方面能增强微纳米含能材料的分散性和流散性,有效解决颗粒团聚、分散性不好的问题,使材料的使用效果得到明显改善。由于这些特性,复合含能材料成为当前国内外研究的热点。

微流控技术制备复合含能材料有共晶和包覆两种形式。共晶是多种物质在非共价键作用下结合在同一晶格中形成的多组分分子晶体[74],能够从根本上改变含能材料的晶体结构和内部组成。常规的制备方法包括溶剂挥发法、冷却结晶法等。周楠[12]分别使用常规方法与嵌段流技术制备Pb·BaTNR共晶体(见图10)。由于液滴内部的离子浓度和反应空间有限,反应过程中斯蒂芬酸基团更容易同时结合铅离子和钡离子,而且铅离子和钡离子的离子半径相近电价相同,容易发生相互替代,使共晶产生的几率增高,因此只有嵌段流技术获得共晶体。这说明微尺度下的操作更适合共晶体的制备。对共晶体形貌质量的控制是通过调节两相浓度和流速比实现的。李丽[75-77]对比了不同溶液浓度、不同流速比下CL-20/HMX共晶体形貌,实验结果表明,在同一溶液浓度下,随着流速比的增加,共晶样品的形貌由片状向颗粒状转变,但进一步增加流速比会导致瞬时过饱和度过大,发生单独结晶,得到多晶型的混合物。

图10 不同流速比、浓度下Pb·BaTNR共晶体的形貌[12]Fig.10 Morphology of Pb·BaTNR eutectic at different flow rate ratios and concentrations[12]

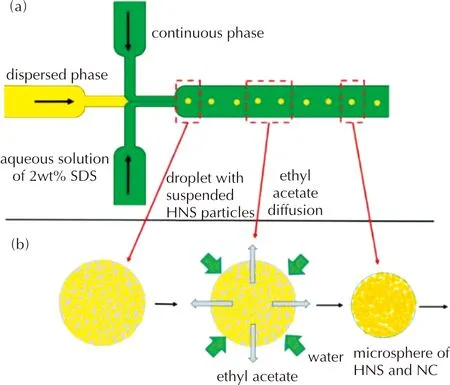

利用微流控技术制备包覆型复合含能材料是基于溶剂/非溶剂法[78]进行的。目前主要有两种实验方案,一种是将芯材溶于溶剂相,壳材溶于非溶剂相,两相混合后芯材过饱和析出的原理。如Yan[47]利用混沌对流结构对HNS基PBX炸药进行的包覆改性。这与单质含能材料重结晶改性有些许类似,因此可以同时实现颗粒尺寸形貌的调整。另一种是选择互不相溶的溶剂相和非溶剂相,将芯材和壳材都溶于溶剂相,通过形成液滴来制备复合材料微球。如Han[79]采用聚焦型微流控体系(见图11),将HNS混入黏合剂NC的EA溶液中作为分散相。SDS水溶液作为连续相。HNS经聚焦流作用在连续相中形成HNS@NC@EA悬浮液滴以半凝固状态在管道中运动,在连续相的萃取作用下EA析出,最终HNS/NC复合微粒流出。利用这一原理也制备出了nAl@PVDF@CL-20[80]、燃速调节剂A@NC[68]、Pb(N3)2@NC[46]、Zr@NC[81]、TATB/F2602[82]、HMX/F2602[83]复合微粒。样品组分间均为物理复合,并没有化学键的生成。此外,WANG Jun等[84]在硅基微通板上还制备出了RDX-Fe2O3干凝胶(见图12),样品可以同时释放气体和固体物质,改变原料比还可以调整气体与固体的释放量,能显著增强RDX的爆炸效果。

图11 聚焦流制备HNS复合微球[79]Fig.11 Preparation of HNS composite microspheres by flow-focusing chip[79]

图12 活化RDX-Fe2O3干凝胶/Si-MCP复合材料制备路线[84]Fig.12 Fabrication of the activated RDX-Fe2O3xerogel/Si-MCP composite[84]

综上所述,微流控技术在复合含能材料制备中的应用才刚刚兴起。在其他核壳型生物化学材料中的应用十分具有借鉴和参考价值[85]。例如,通过协流和聚焦流产生的W/O/W或O/W/O型复合乳滴(见图13)可以通过工艺参数精准调节核壳液滴的壁厚,还能获得多层、多核的复合液滴[86]。未来应该重点关注攻克含固液滴易破裂、脱包覆这一问题,将理论以及案例结合含能材料特点应用于生产制备中。

图13 制备核壳型颗粒的芯片结构(a)协流[87];(b)协流-聚焦流联用[88];(c)聚焦流联用Fig. 13 Chip structure for hole-shell microparticles(a) co-axial flow combination[87]; (b) co-axial flow and flow-focusing combination[88]; (c) flow-focusing combination

2 微流控技术在含能材料制备中的发展趋势

2.1 建立自动化反馈调节系统

将各种检测技术纳入微流控体系,掌握反应任意时刻的催化活性、选择性、晶型等重要信息,根据实验目标实时反馈调节工艺参数是未来微流控技术的重要革新方向。

目前应用的在线检测技术主要基于光学原理。图像信息的获得也较为容易,完全可以在微通道内实现。因此,通过图像分析算法生成晶体以及其他悬浮体形态、数量、流动性等数字信息是具有代表性的案例。除此之外也可以与激光诱导荧光技术、吸光度、拉曼、红外[89-90]等表征技术联用对晶型、官能团、化学键、浓度、析晶点等更为详细的信息进行检测。电化学、质谱等检测技术对样品的状态要求较高,与微流控的联用实现起来更为繁杂,但依然具有探索意义[10]。实现在线监测的手段有探针法、激光法、照相法[91],激光法和照相法都是利用外置设备进行检测,对流场无干扰,探针法在反应釜中也有应用,不过受限于微通道尺寸,通常需要配合流通池一起使用。

自动化反馈调节系统还需要大数据和人工智能技术的支撑,利用机器学习算法实时分析检测结果,预测样品性能,以实验目标为指导,不断优化工艺参数,实现含能材料智能化制备。

2.2 推进工业化生产应用

微流控技术具有众多优势,想要进一步深化其在含能材料领域的应用,工业化生产是未来需要推进的内容。微流控技术的特点在于微尺度下反应过程的精确可控性,如果为了提高产量而增大管道直径,会降低传质、传热及混合效率,与传统生产线并无区别,丧失其本身的优越性。

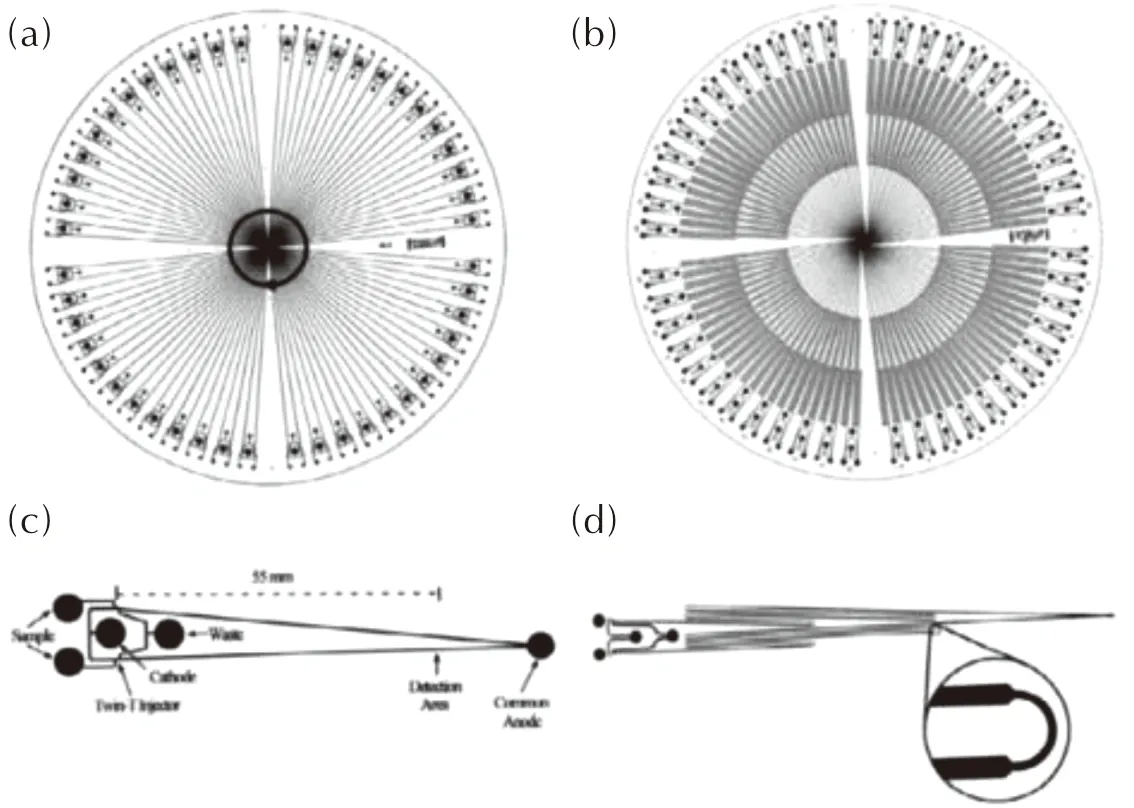

微流控技术因其高通量特点,在基因检测、药物筛选中得到广泛应用。Mathies等[92]在直径为1.5cm的芯片上刻蚀出96条长16cm毛细管阵列通道(见图14)用于DNA平行检测。基于这种思路,近来已有报道通过高度平行化的微通道将总体积流速提高了100倍[93-94],利用容积为100μL的微反应器制备重氮乙酸乙酯,产率达到20g/d[95],直接放大可以工业化应用。因此,未来主要是利用“数增放大”效应,通过流体并行、层间并联的形式推进微流控技术在工业化生产中的应用。

图14 96通道辐射式微流控芯片设计图[92]Fig.14 Design of 96-channel radiation microfluidic chip[92]

2.3 拓展含固体系应用

通常微流控体系管适用于液-液、气-液相的反应[96]。但在微纳米材料制备过程中容易出现大尺寸的团聚体[97],由于聚合反应、溶剂交换等原因,液滴在管径中也已经处于半固化状态[50],这就导致微管道中可能会出现堵塞情况,使有固体参与或生成的反应受到限制[98-100]。已经有不少学者关注这一问题,通过设计震荡剪切构件[32-33]等方法以期突破这一瓶颈,或者直接将微流控芯片置于超声波中避免生成沉淀物导致堵塞[101]。目前来看,这都是较为有效的解决方案,具有一定的实操性。

2.4 结合模拟仿真

计算机软件和流体力学理论的发展支撑着流场模拟仿真对实验研究的辅助作用。实验可以从宏观对流体的流动状态进行观察,流场模拟仿真能进一步获得微通道中流体的流动细节以及液滴内部流体速度等信息[102],对实验参数选择具有指导意义。

微流控芯片结构、尺寸的选择非常灵活,工艺参数的设置范围也很大。针对不同的反应体系、不同的制备需求选择合适的芯片参数十分重要。模拟仿真技术的发展为此提供了非常好的解放方案。实验前先利用流场模拟软件对不同结构微流控芯片内流体混合行为状态进行可视化解释,指导实验参数的初步确定,实验开始后只需根据实际情况进行小范围调节,可以极大减少试错时间,避免资源浪费。

3 结束语

近年来,与传统制备方法相比,微流控技术因其与含能材料制备需求十分契合的优势吸引了大量研究者的目光,作为一项新兴的技术取得了快速发展。微流控技术的优势主要体现在:(1)安全:一方面微通道特征尺寸小,单位体积传热、传质能力强,可以及时移出反应中瞬间释放的大量热量,提高体系安全性,为含能材料合成中危险性最大的强放热反应过程提供了崭新的解决方案。另一方面微流控技术与计算机、自动化等技术的结合易于实现人机隔离,保证实验人员的生命健康,具有本质安全性。(2)高效:微流控体系可以精确控制物料反应时间,线上留存爆炸物少,能有效避免因反应不充分或反应时间过长而产生的副产物,提高产率。(3)稳定:微流控体系可以通过调控参数对颗粒形貌进行控制,适于制备微纳米尺寸、球形化以及核壳结构材料。(4)集成:微流控体系通常由微流控芯片、驱动设备、运输管线以及恒温加热装置、震荡装置、在线图像采集装置组成。传统实验中需要多步进行的反应在微流控体系中往往仅需一步。(5)智能:人工智能技术的高速发展为实现实验数据即时获取、自动反馈调节、获取更加细致丰富的过程信息提供技术支撑,逐渐成为含能材料制备的新途径。

上述诸多优势使得微流控技术在含能化合物合成、单质含能材料改性以及复合含能材料制备方面的应用越来越多。但尽管目前研究成果众多,微通道堵塞问题依然限制着其在含固体系中的应用。而且在建立自动化调节、工业化生产、含固体系应用、模拟仿真等方面也依然有广阔的发展空间。