某核电站阀杆断裂失效分析

梁威

辽宁红沿河核电有限公司 辽宁大连 116000

1 序言

核电厂循环水过滤系统(以下简称CFI系统)是常规岛冷却水系统的重要组成部分,其主要功能是通过对机组所需使用的全部海水进行过滤,以保护使用海水的系统设备免受堵塞和生物腐蚀的危害[1]。阀门作为核电各系统中的重要部件,其对电站安全可靠运行起着至关重要的作用。据国际原子能机构对发生事故电厂的案例统计,阀门故障导致的事故比重很大;同时,核电站阀门的维修费用已占维修总额的50%以上[2-4]。

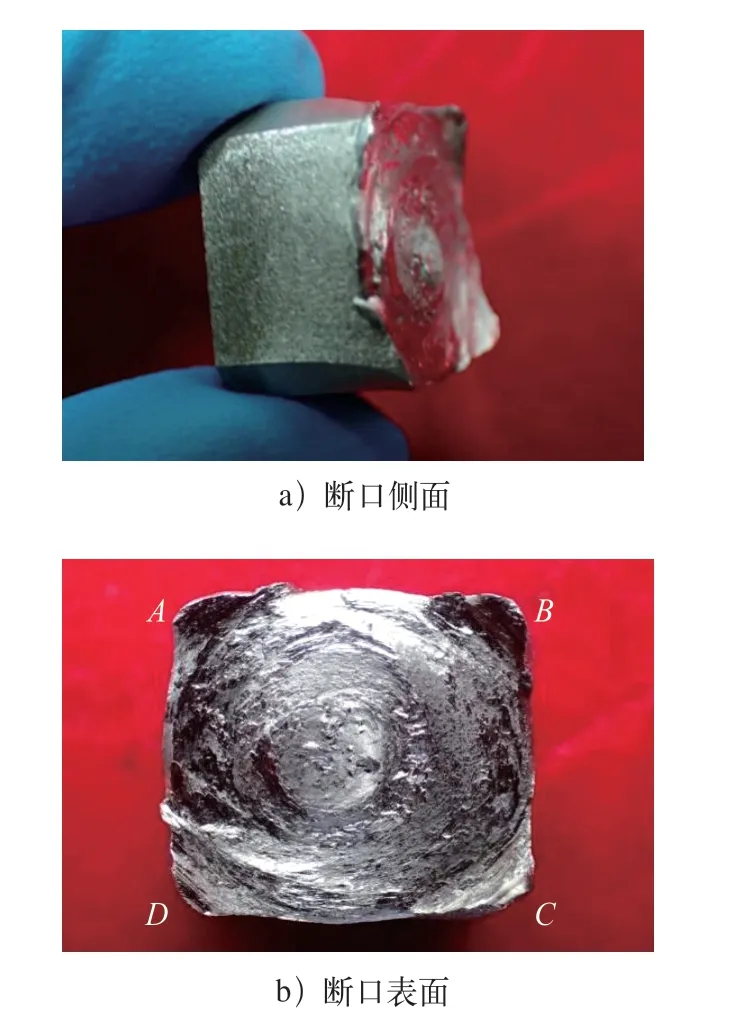

某核电厂CFI系统一阀门阀杆发生断裂,阀门型号为DN200手动衬胶蝶阀,断裂阀杆材质为2507双相不锈钢。断裂阀杆宏观形貌如图1所示。本文通过宏观形貌观察、化学成分分析、硬度检测,以及显微组织和扫描电镜断口检验,对阀杆断裂产生原因进行分析。

图1 断裂阀杆宏观形貌

2 理化检验及结果

2.1 宏观分析

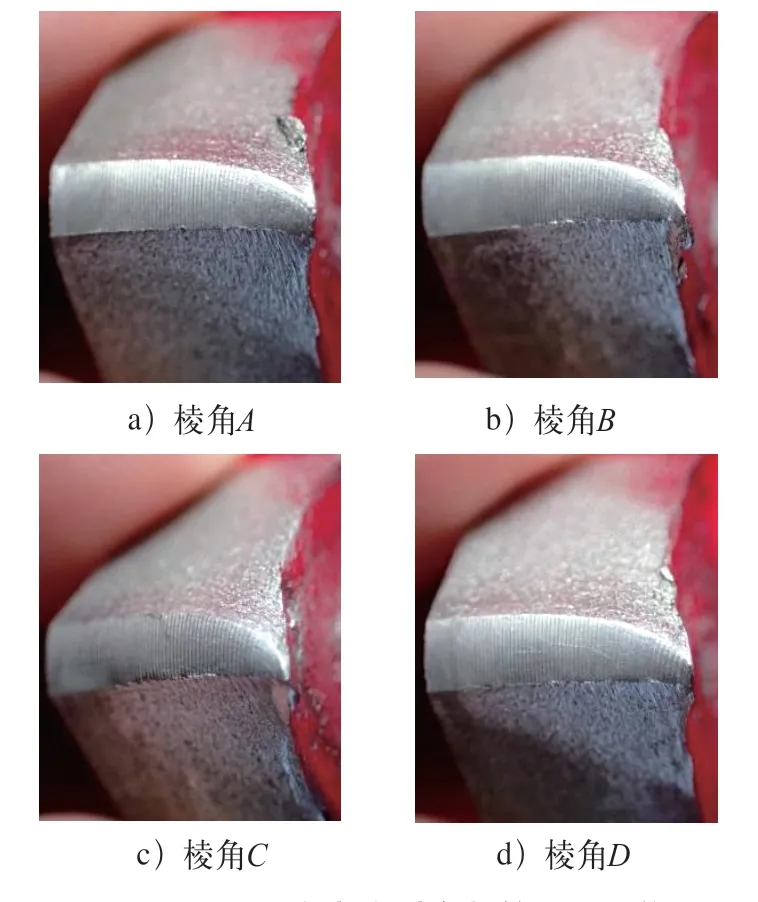

对阀杆断口及附近表面进行宏观检测,如图2~图4所示。断裂位置位于方榫段上,距离方榫段与圆柱段过渡处较近,断口基本垂直于阀杆轴向,沿阀杆横截面断裂;断口表面呈新鲜的金属光泽,无明显腐蚀特征;断口表面周向扭转磨损痕迹明显,从表面向心部,大部分区域均有磨损,磨损处颜色较亮,中心无明显磨损的区域呈银灰色(见图2)。断口附近阀杆各平整表面相交的4个棱角处也有明显的扭转变形特征(见图3)。通过上述检查结果可以看出,断裂阀杆宏观上具备扭转过载断裂特征。此外,断口附近阀杆的4个平整表面虽然均较为粗糙,呈麻坑状,但均为银亮的金属光泽,无明显腐蚀,结合断口边缘也未见明显腐蚀可以判断,麻坑状的粗糙表面应为原始制造表面,与腐蚀无关(见图4)。

图2 断口宏观形貌

图3 断口附近阀杆各棱角扭转变形形貌

图4 断口附近阀杆各面粗糙麻坑状形貌

2.2 化学成分分析

对断裂阀杆取样进行化学成分分析,结果见表1。参考GB/T 31303—2014《奥氏体-铁素体型双相不锈钢棒》规定的022Cr25Ni7Mo4N(2507)不锈钢化学成分,阀杆材料的化学成分符合标准要求,可排除材质错用等问题。

表1 化学成分分析结果(质量分数) (%)

2.3 硬度测试

对断裂阀杆取样进行硬度测试,结果见表2,断裂阀杆硬度值符合GB/T 31303—2014要求。

表2 硬度测试结果 (HBW)

2.4 金相检验

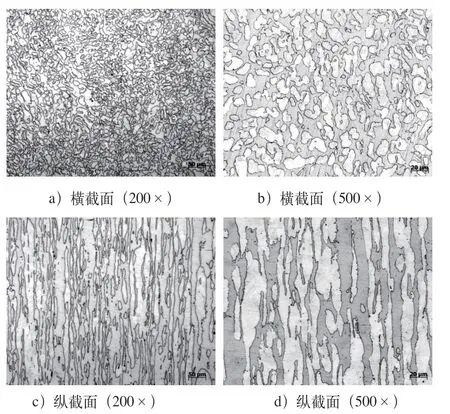

图5所示为断口附近横截面取样及纵截面取样金相组织。阀杆金相组织为铁素体基体上分布着小岛状的奥氏体,组织沿纵向呈带状分布,铁素体和奥氏体两相比例接近1∶1。

图5 断口附近取样显微组织形貌

2.5 断口微观分析

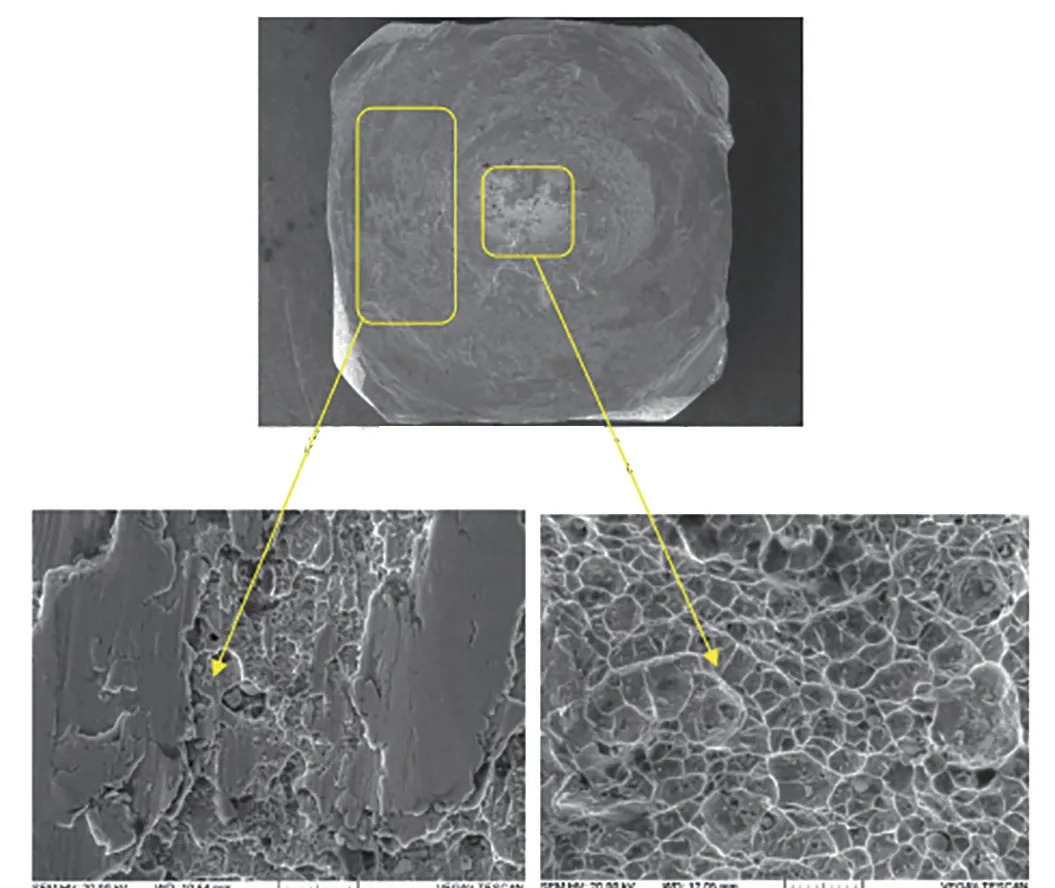

图6所示为阀杆断口在扫描电镜下的微观形貌。除中心区域附近外,其余位置均呈现明显的扭转未磨损的区域还能看到明显的韧窝,韧窝呈一定的拉长变形特征;中心区域为均匀的细小韧窝,无明显磨损,表明该区域为最终断裂区域。

图6 断口微观形貌

3 分析讨论

断裂阀杆的各项理化检验结果表明,阀杆化学成分及硬度值满足GB/T 31303—2014要求;金相组织为铁素体基体上分布着小岛状奥氏体,两相比例接近1∶1,符合2507双相不锈钢的组织要求,材质未见明显异常。

阀杆断口宏观上呈现扭转断裂特征[5],除断口中心区域无明显的磨损外,断口表面大部分区域均磨损严重,未磨损的局部区域能看到拉长韧窝形貌,为阀杆因到扭转作用力而形成的撕裂韧窝。断口中心为最终断裂区域,微观上为等轴韧窝形貌。此外,断口附近阀杆各平整表面相交的4个棱角处也有明显的扭转变形特征。由此可见,本次阀杆断裂性质为扭转过载断裂。

根据阀门结构,阀门安装后,阀轴的方榫段与蝶板配合,使阀轴的扭转力通过方榫段传递给蝶板,带动阀门的闭合。当阀门闭合动作受到干涉(如异物等)时,蝶板及方榫段旋转受阻,若对阀轴施加较大的扭转力,将可能导致未与蝶板配合的阀轴部分出现扭转过载。根据本次断裂阀轴的特征,未与蝶板配合的一侧断口附近4个棱角处出现了明显的扭转变形特征,与上述假设情况相符。由此进一步证明,本次阀轴断裂的直接原因为阀轴方榫段承受扭矩过大,造成了阀轴方榫段扭转过载断裂。

2507双相不锈钢(25Cr-7Ni-4Mo-0.27N)经适当固溶处理后,显微组织为α相、γ相、之比约为1∶1的双相结构,不但具有良好的抗点腐蚀、缝隙腐蚀、均匀腐蚀和应力腐蚀的能力,而且具有较好的强 韧性[6,7]。此外,宏观检查排除了本次断裂与腐蚀的关系,断口表面微观上未磨损的区域均能看到撕裂韧窝形貌,也反映出该断裂阀杆具有较好的韧性。韧性材料静载断裂对缺口的敏感性较小,因此阀杆表面粗糙对本次扭转过载断裂的影响较小。

4 结束语

综合以上检验结果及分析,阀杆材料化学成分、显微组织和硬度均满足相关标准要求,材质未见异常,造成此次海水蝶阀阀杆断裂的主要原因为扭转过载断裂,与现场维修工程师反馈的由于管道衬胶干涉蝶板动作,导致阀轴处受力过大产生断裂的判断相符。由此可见 ,本次阀杆断裂与阀杆本身材质及所处环境无关,应为阀杆强度不满足设计要求所致,建议对该类型阀杆重新进行强度校核或阀门选型。