石油钻采设备用阀杆断裂失效问题探讨

王方彬,贺东洋,王子维

(1.中石油集团川庆钻探工程有限公司国际工程公司,四川成都 610051)

(2.中国石油集团中油测井西南分公司,重庆市 401132)

引言

阀杆作为阀门的重要零部件,主要用于传递阀门扭矩,而石油钻采设备用阀杆通常运行于氟离子、氯离子、硫离子及碳酸氢根等混合环境中,大多数阀杆均因杆件材料出现腐蚀并在应力作用下诱发裂纹进而引发断裂失效,故石油钻采设备用阀杆必须具备良好的力学性能和抗腐蚀性能。在酸性介质条件下,通常在石油钻采设备用阀杆基材表面增加抗腐蚀性保护涂层以提升阀杆基材抗腐蚀性能。与此同时,还应从阀杆自身结构强度、力学性能、零部件尺寸等方面出发,加强对阀杆腐蚀产物及截面组织等的深入分析,准确确定出阀杆断裂失效的根本原因,为阀杆制备工艺改进提供借鉴参考。

1 阀杆断裂失效原因分析

某石油钻采系统所用阀杆长325mm,外径最大值为31.8mm,主要采用1Cr13材质,阀杆螺纹区表面按照0.01~0.025mm的设计厚度进行了氮碳共渗处理[1],表面硬度至少为900HV。造成该阀杆卡死及断裂的主要原因包括宏微观两个层面。

1.1 宏观分析

通过对该阀杆断裂部位的分析发现,其断裂主要发生在阀杆氮碳共渗截面突变区根部,且靠近断裂区域阀杆表面基本为黑色状态,并存在局部性黄褐色锈蚀斑。直径12.4mm的1条安全销轴装配在阀杆近端部,主要发挥连接套杆及在阀杆过载、卡死后优先断裂的保护作用。但阀杆断裂后,该安全销轴并未断裂。根据该阀杆断口宏观形态,断口基本呈横向分布状态,且直径约24mm,多块塑变平滑区域以棘轮状分布在断面边缘环周处,切应力作用下多源启动切断应为主要原因;断面中心位置粗糙,分布有扭转流变条纹,沿着扭转方向可以看出明显的凸起状,应主要受扭转断裂后瞬间正应力所致。从整体上看,断口主要表现为开始于断面近边缘处、终断于断面心部的过载性扭转断裂;阀杆在腐蚀性介质的影响下导致其断口表面锈蚀。

1.2 微观分析

为探究钻采设备用阀杆断裂失效微观原因,进行了其断口起始区电镜扫描,结果显示,接近断口边缘区域切口平整,仅局部存在因挤压折叠原因而引发的微小阶梯状凸起,高倍电镜扫描图能清晰呈现出此区域内断面韧窝状剪切塑性变形形貌。此外,还能明显看出阀杆表面接近断口区域存在多处微小腐蚀性凹坑,且细小龟裂纹分布在凹坑四周。

采用电镜扫描技术分析阀杆断口心部区域微观性状发现,此处断面呈较为明显的回旋状凸起,且断面切口粗糙,局部存在挤压擦伤;断面基本沿晶开裂,且局部夹杂韧窝状,以上特征均表明阀杆断口心部组织明显出现脆性断裂。

为分析影响该阀杆断面的主要腐蚀性物质,对该阀杆断裂区域凹坑内物质进行能谱分析,根据结果,阀杆断口过载性扭转塑性断裂特征十分明显,而断口心部则呈沿晶断裂的脆性特征,基体内不存在明显的应发断裂的夹杂物,且断口附近有较为明显的腐蚀性裂纹,说明腐蚀是引发阀杆断裂的一个原因;S和Cl等元素是引发阀杆断口起始区及断口心部区域腐蚀的主要元素。

2 阀杆轴销剪切扭转试验及硬度测试

2.1 剪切扭转试验

测定该阀杆配套销轴的剪切强度,测定结果显示其剪切强度为599N/mm2,并在完好部位取样同时进行扭转试验,根据试验结果,阀杆杆件屈服扭矩和最大扭矩分别为959N·m和1356N·m,结合力矩平衡原理分析该阀杆最大扭矩与其配套安全销轴剪切强度关系。阀杆配套销轴断裂时的剪切力F可表示如下:

其中:R—安全销轴处阀杆半径(mm)。将式(1)代入式(2)可以得出阀杆配套安全销轴断裂时外加扭矩T值为2305N·m。则该阀杆直径区域扭转断裂时的扭矩1256N·m比其配套安全销轴断裂时外加扭矩2305N·m小,充分说明该阀杆受到过载外力作用时会先于安全销轴而发生断裂。

2.2 零件尺寸检测

将阀杆拆解后通过三坐标测量仪检测阀体、支撑板、连接体等零部件实际尺寸,根据检测结果,上支撑板左右两头至轴孔中心的长度分别为62.223mm和62.770mm,下支撑板左右两头至轴孔中心的长度分别为62.392mm和62.626mm;阀杆体左右止口端面到轴孔中心的长度分别为63.750mm和64.800mm。由此可见,连接体端面和支撑板端面之间存在一定间隙,上支撑板左右间隙尺寸分别为1.53mm和2.03mm,下支撑板左右间隙则为1.36mm和2.17mm。在如此大尺寸的间隙下,阀杆受到介质力影响后会引发其支撑板移动,传递至阀杆上的压紧力会使阀杆承受较大的剪切力和扭矩,为此必须将连接体止口端和支撑板端面间隙控制在0.2~0.5mm以内[2],以避免阀杆承受的扭矩过大。

2.3 硬度测试

对石油钻采设备用阀杆氮碳共渗区域表面进行维氏硬度检测,所得到的结果为743HV、808HV和872HV,规范规定应不小于900HV,检测结果明显偏低;对该阀杆横截面进行布氏硬度检测,得到的结果为235HBW、236HBW和232HBW,规范要求为198~235HBW。从以上检测结果可以看出,该阀杆结构表面氮碳共渗区域结构硬度并未达到热处理技术要求。

3 断裂阀杆理化分析及无损检测

3.1 化学成分检测

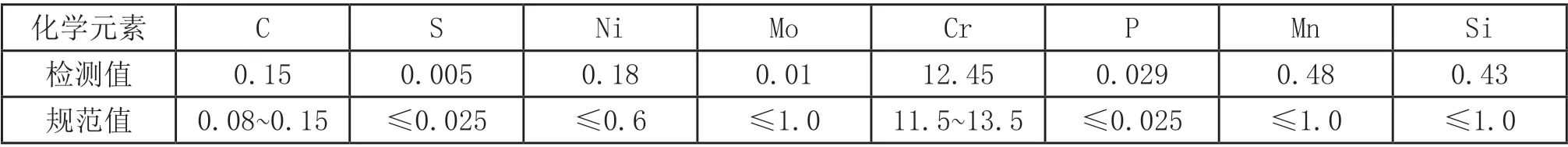

通过光谱法进行该石油钻采设备用阀杆光谱分析,结果详见表1。根据测试结果,在该阀杆化学成分中仅P元素含量略微超标、C元素含量位于规范值上限,其余元素含量均符合规范要求。

表1 石油钻采设备用阀杆化学成分(单位:%)

3.2 力学性能试验

按照试验要求,将本文所分析的石油钻采设备用阀杆加工为拉伸试件,并通过WE-60型万能材料试验机进行拉伸试验,结果表明,试件抗拉强度、屈服强度分别为660MPa和465MPa,伸长率为9%,均不符合规范所规定的不小于1145MPa、不小于1110MPa及不小于26%的要求。为深入分析阀杆力学性能不达标的原因,必须进一步进行微观组织分析。

3.3 微观组织分析

在该阀杆断裂面取样并对其法向截面进行金相试验发现,接近断口边缘区主要为均匀且呈连续带状分布的少量碳化物和回火索氏体组织结构,并有流变现象;而阀杆断口心部区域金相分析结果显示,断面区为带状铁素体和回火索氏体。根据GB/T13299-1991的评级标准判定,其带状组织为五级,且组织中碳化体晶界清晰可辨,回火索氏体带宽窄不一,但不存在十分明显的夹杂物引发的断裂缺陷[3]。试样经过合理工艺调质处理后的金相组织主要表现为内部均匀的回火索氏体。

4 结论

综上所述,本文所分析的石油钻采用阀杆断裂属于过载性扭转断裂,造成阀杆断裂失效的主要原因在于零件尺寸不合格、连接体止口端和支撑板端面之间间隙过大、阀杆材料氮碳共渗区热处理工艺不当、化学成分中仅P元素含量略微超标C元素含量位于规范值上限、硬度强度等均偏低及局部严重腐蚀。该阀杆在服役期间螺纹啮合区饱受介质腐蚀,导致螺纹区腐蚀膨胀进而卡死,并在持续外部扭转力及阀杆自身强度不足等因素的综合作用下最终因过载而断裂。为避免阀杆再次发生此类断裂失效,必须严格按照相关规范要求确定原材料化学成分并进行杆件表面处理,保证阀杆配套安全销轴结构强度和阀杆最大扭矩的匹配性,并采取有效的防腐措施消除环境中腐蚀性因素,杜绝石油钻采用阀杆断裂失效问题的发生。